一种钾离子电池负极材料及其制备方法

1.本发明涉及电池电极材料技术领域,具体而言,涉及一种钾离子电池 负极材料及其制备方法。

背景技术:

2.钾离子电池作为一种新兴的电化学储能体系,近年来成为研究热点之 一,一方面由于钾在地壳中的丰度约为2.09%,其资源储备丰富,因此价格 比较低廉;另一方面其具有接近锂的氢标电极电势(-2.93v vs.she),有制 备出高能量密度全电池的潜力;又一方面钾在有机体系中具有最小的斯托 克斯半径,因此具有相对较高的离子电导率,有望制备出高倍率性能的电 池,综合上述分析,钾离子电池未来成为大规模储能设备具有广阔的发展 前景。

3.钾离子电池主要是由正极、负极、隔膜和电解液组成的,其中负极材 料对钾离子电池的实际应用至关重要的,石墨价格低廉、高导电性和易于 产业化,被视为最具潜力的钾离子电池负极材料之一,钾离子与锂离子类 似,但与钠离子不同,钾离子能够嵌入到石墨层间形成插层化合物,最终 形成一阶产物kc8能释放出279mah/g的比容量,并且石墨负极还具有电压 平台低的特点,因此有利于提高全电池能量密度。然而,石墨作为钾离子 电池的负极也面临着许多的挑战,例如由于钾离子的离子半径较大,在充 放电过程中,石墨在嵌入钾离子后体积会沿着c轴膨胀接近60%,结构的破 坏会造成石墨脱嵌钾的扩散动力学缓慢、倍率性能和循环稳定性均较差。

4.因此,需要开发一种较优的钾离子电池负极材料,以提高钾离子电池 的电化学性能。

技术实现要素:

5.本发明的目的在于提供一种钾离子电池负极材料及其制备方法,以使 钾离子电池负极材料表现出较好的电化学性能,提高其应用前景。

6.为达到上述目的,本发明一方面提供了一种钾离子电池负极材料,其 以为剥离石墨为基底,大层间距的二硫化钼纳米片分散于剥离石墨基底上, 形成的大层间距二硫化钼/剥离石墨复合材料,其中,二硫化钼的层间距在 本发明提供的大层间距的二硫化钼/剥离石墨复合材料作为钾 离子电池负极材料时表现出了较好的倍率性能、较高的可逆电容和优秀的 循环稳定性。

7.进一步地,在二硫化钼/剥离石墨复合材料中,二硫化钼与剥离石墨的 质量比为(0.2-0.4):1。

8.本发明的另一方面提供了上述钾离子电池负极材料的制备方法,主要 包括以下步骤:

9.s1、将剥离石墨加入到去离子水和乙醇的混合溶液中,得到剥离石墨 分散液;

10.s2、将聚二烯丙基二甲基氯化铵和钼源分别加入到去离子水中溶解后, 再混合在

一起形成混合溶液;

11.s3、将s1得到的剥离石墨分散液加入到s2得到的混合溶液中,再加 入硫源,水热反应后,真空抽滤、洗涤、干燥得到二硫化钼/剥离石墨前驱 体;

12.s4、将s3得到的二硫化钼/剥离石墨前驱体在氩气气氛下煅烧,得到二 硫化钼/剥离石墨复合材料。

13.进一步地,在s1步骤中,剥离石墨加入到去离子水和乙醇的混合溶液 中后,需要先超声分散30-120min,再细胞粉碎10-20min,以使剥离石墨较 均匀地分散在溶液中。

14.进一步地,在步骤s2中,加入的聚二烯丙基二甲基氯化铵和钼源的质 量比为2:1,在步骤s1和步骤s3中,加入的剥离石墨和硫源的质量比为 1:(0.8-2),在步骤s2和步骤s3中,加入的钼源和硫源的质量比为1:2。 本发明通过控制加入原料的配比,得到较大层间距的二硫化钼,同时使较 大层间距的二硫化钼均匀地分散于剥离石墨基底上,以使二硫化钼/剥离石 墨作为钾离子电池负极材料时表现出较好的电化学性能。

15.进一步地,在步骤s2中,钼源为钼酸铵,钼酸铵更有利于插入二硫化 钼的层间,扩大层间距,提升复合材料的电化学性能。

16.进一步地,在步骤s3中,硫源为硫脲或硫代乙酰胺中的一种或者两者 的混合。

17.进一步地,在步骤s3中,水热反应的温度控制在180-220℃,保持18-22 小时。本发明通过控制水热反应的温度和时间,能够使大层间距的二硫化 钼纳米片较均匀地分散于剥离石墨基底上,有效防止了二硫化钼的团聚现 象,恶化材料的电化学性能。

18.进一步地,在步骤s3中,干燥条件为在-60℃冷冻干燥10-12小时,冷 冻干燥的方法能够保持材料原始的孔结构,作为电极材料时,有利于电极 与电解液的充分接触,减少离子在电解液中的传输距离,加速氧化还原反 应的进行,进一步减少材料表面净电荷的积累,减少极化,从而提升电池 的电化学性能。

19.进一步地,在步骤s4中,二硫化钼/剥离石墨前驱体的煅烧条件为以 2-8/min的升温速率升温到700-900℃,并保温1-6小时。本发明通过控制煅 烧的温度和时间,提高复合材料的电化学性能。

20.本发明的有益效果:

21.1、本发明提供的二硫化钼/剥离石墨复合材料具有以下特点:1)剥离 石墨可以缓解体积膨胀产生的应力,进一步提高电极的稳定性;另外,剥 离石墨可以缩短离子扩散距离,有利于提高电池的速率性能。2)具有大层 间距的mos2能有效缓解循环过程中的机械应力,有利于电极的结构稳定并 提高复合材料的比容量。3)利用具有赝电容储钾机制的二硫化钼快速吸附 钾离子,增加石墨表面与体相的的钾离子浓差,进而促进离子快速扩散, 不损失电压却加速储钾动力学。因此二硫化钼/剥离石墨复合材料作为钾离 子电池的负极材料具有较低的放电电压平台、较好的倍率性能、较高的可 逆电容和较好的循环稳定性,具有较好的应用前景。

22.2、本发明提供的制备方法,简单可行、原料价廉易得、溶剂安全,易 于产业化生产,易于推广和应用。

附图说明

23.图1为本发明实施例一提供的原始剥离石墨的sem图。

24.图2为本发明实施例二提供的二硫化钼/剥离石墨复合材料的xrd图。

25.图3为本发明实施例二提供的二硫化钼/剥离石墨复合材料的tem图。

26.图4为本发明实施例二提供的二硫化钼/剥离石墨复合材料的sem图。

27.图5为本发明实施例三提供的二硫化钼/剥离石墨复合材料的sem图。

28.图6为本发明实施例四提供的二硫化钼/剥离石墨复合材料的sem图。

29.图7为本发明实施例二提供的二硫化钼/剥离石墨复合材料作为钾离子 电池负极在100ma/g电流密度下的循环性能图。

30.图8为本发明实施例二提供的二硫化钼/剥离石墨复合材料作为钾离子 电池负极在100ma/g电流密度下的充放电曲线图。

31.图9为本发明实施例二提供的二硫化钼/剥离石墨复合材料作为钾离子 负极在不同电流密度下的倍率性能图。

32.图10为本发明实施例二提供的二硫化钼/剥离石墨复合材料作为锂离子 电池负极在1000ma/g电流密度下的循环性能图。

33.图11为本发明实施例三提供的二硫化钼/剥离石墨复合材料作为钾离子 电池负极在100ma/g电流密度下的循环性能图。

34.图12为本发明实施例四提供的二硫化钼/剥离石墨复合材料作为钾离子 电池负极在100ma/g电流密度下的循环性能图。

35.图13为本发明实施例一提供的剥离石墨的作为钾离子电池负极在不同 电流密度下的倍率性能图。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发 明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是 本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述 并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施 例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动 前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.需要说明的是,剥离石墨是采用已知公开的制备方法得到的,其余原 料均是通过商业途径购买得到的。

38.实施例一、原始剥离石墨的制备

39.称取180mg剥离石墨,加入25ml去离子水和5ml乙醇,超声分散120 分钟后,细胞粉碎20分钟,得到剥离石墨分散液。将剥离石墨分散液转移 至100ml反应釜中200℃下水热反应20小时。待体系降至室温后,真空抽 滤,用水和乙醇交替洗涤各3次,所得产物再-60℃下冷冻干燥12小时,得 到原始剥离石墨前驱体。将该前驱体产物转移至瓷方舟中,然后置于管式 炉中,在氩气气氛的保护下,以3℃/min的升温速率升温到800℃,并保温 2h,即得原始剥离石墨,简称为eg。

40.实施例二、二硫化钼/剥离石墨复合材料的制备

41.s1、将180mg的剥离石墨加入到25ml去离子水和5ml乙醇中,超声 分散120分钟,细胞粉碎20分钟,得到剥离石墨分散液;

42.s2、将225mg聚二烯丙基二甲基氯化铵加入到20ml去离子水中溶解, 将112.5mg四

水合钼酸铵加入到10ml去离子水中溶解,再上述两种溶液混 合在一起搅拌30分钟;

43.s3、将s1的剥离石墨分散液加入到s2的混合液中,再加入225mg的 硫脲,搅拌30分钟后转移至100ml的反应釜中,在200℃下水热反应保持 20小时,降至室温,真空抽滤,产物各用水和乙醇交替洗涤3次,产物在

ꢀ‑

60℃冷冻干燥12小时,得到二硫化钼/剥离石墨前驱体;

44.s4、将s3制得的二硫化钼/剥离石墨前驱体转移至瓷方舟内,置于试管 炉中,在氩气气氛下,以3℃/min的升温速率升温到800℃,并保温2小时, 得到大层间距二硫化钼/剥离石墨。

45.实施例三、二硫化钼/剥离石墨复合材料的制备

46.s1、将180mg的剥离石墨加入到25ml去离子水和5ml乙醇中,超声 分散120分钟,细胞粉碎20分钟,得到剥离石墨分散液;

47.s2、将150mg聚二烯丙基二甲基氯化铵加入到20ml去离子水中溶解, 将75mg四水合钼酸铵加入到10ml去离子水中溶解,再上述两种溶液混合 在一起搅拌30分钟;

48.s3、将s1的剥离石墨分散液加入到s2的混合液中,再加入150mg的 硫脲,搅拌30分钟后转移至100ml的反应釜中,在180℃下水热反应保持 22小时,降至室温,真空抽滤,产物各用水和乙醇交替洗涤3次,产物在

ꢀ‑

60℃冷冻干燥12小时,得到二硫化钼/剥离石墨前驱体;

49.s4、将s3制得的二硫化钼/剥离石墨前驱体转移至瓷方舟内,置于试管 炉中,在氩气气氛下,以2℃/min的升温速率升温到700℃,并保温2小时, 得到大层间距二硫化钼/剥离石墨。

50.实施例四、二硫化钼/剥离石墨复合材料的制备

51.s1、将180mg的剥离石墨加入到25ml去离子水和5ml乙醇中,超声 分散120分钟,细胞粉碎20分钟,得到剥离石墨分散液;

52.s2、将300mg聚二烯丙基二甲基氯化铵加入到20ml去离子水中溶解, 将150mg四水合钼酸铵加入到10ml去离子水中溶解,再上述两种溶液混合 在一起搅拌30分钟;

53.s3、将s1的剥离石墨分散液加入到s2的混合液中,再加入300mg的 硫脲,搅拌30分钟后转移至100ml的反应釜中,在220℃水热中保持18 小时,降至室温,真空抽滤,产物各用水和乙醇交替洗涤3次,产物在-60℃ 冷冻干燥12小时,得到二硫化钼/剥离石墨前驱体;

54.s4、将s3制得的二硫化钼/剥离石墨前驱体转移至瓷方舟内,置于试管 炉中,在氩气气氛下,以9℃/min的升温速率升温到800℃,并保温2小时, 得到大层间距二硫化钼/剥离石墨。

55.实施例五、二硫化钼/剥离石墨复合材料的制备

56.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在本实施例中,在s3步骤中,水热反应的温度为150℃,反应的 时间为30小时。

57.实施例六、二硫化钼/剥离石墨复合材料的制备

58.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在本实施例中,在s3步骤中,水热反应的温度为250℃,反应的 时间为15小时。

59.实施例七、二硫化钼/剥离石墨复合材料的制备

60.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在

本实施例中,钼源为钼酸钠,硫源为硫代乙酰胺。

61.实施例八、二硫化钼/剥离石墨复合材料的制备

62.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在本实施例中,在s4步骤中,煅烧温度控制在400℃,保温6小 时。

63.实施例九、二硫化钼/剥离石墨复合材料的制备

64.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在本实施例中,在s4步骤中,煅烧温度控制在1000℃,保温1 小时。

65.实施例十、二硫化钼/剥离石墨复合材料的制备

66.在本实施例中,采取的实验步骤和实验条件均与实施例二相同,不同 之处在于在本实施例中,在s4步骤中,升温速率为9℃/min,煅烧温度控 制在900℃,保温1小时。

67.图1、图4、图5和图6提供了实施一制备的原始剥离石墨和实 施例二、实施例三以及实施例四制备的二硫化钼/剥离石墨复合材料 的sem图,由图1可知,实施例一制得的原始剥离石墨为片状结构, 且表面较光滑;由图4、图5可知,实施例二和实施例三制备的二硫 化钼/剥离石墨复合材料中,剥离石墨基底上均匀分布了许多mos2的纳米片;由图6可知,实施例四制备的二硫化钼/剥离石墨复合材 料中,部分mos2自身发生了团聚,没有完全包覆在剥离石墨上。由 此通过控制原料的配比,能够防止mos2自身发生团聚,使mos2均 匀分布于剥离石墨基底上。

68.实施例二至实施例十制备的二硫化钼/剥离石墨复合材料中,mos2的层 间距均发生了不同程度的扩大,根据推算在之间。图2为实施 例二制备的二硫化钼/剥离石墨复合材料的xrd图,由图可知,在2θ=26.5

°ꢀ

处出现的尖锐衍射峰对应的石墨,其峰型尖锐,说明结晶度高,在2θ=8.1

°ꢀ

处出现衍射峰对应的是二硫化钼,由此可推算出实施例二制备的二硫化钼/ 剥离石墨复合材料中mos2的层间距为与普通mos2的层间距相比扩大了约50%,说明了聚二烯丙基二甲基氯化铵碳化后残碳的插入扩 大了其层间距的。

69.图3为实施例二制备的二硫化钼/剥离石墨复合材料的tem图,图中可 清晰的观察到石墨和扩张的mos2的晶格条纹,说明大层间距的mos2均匀 地分布于剥离石墨基底的表面。

70.对实施例一制得的原始剥离石墨和实施例二制得的二硫化钼/剥离石墨 复合材料进行电化学性能测试,测试方法为按照活性材料:导电剂superp: 聚偏二氟乙烯pvdf=8:1:1的质量比混合均匀,添加n-甲基吡咯烷酮nmp 作为分散剂制成浆料,均匀涂覆在铜箔上,在120℃下真空干燥12h后,裁 成直径12mm的极片,在氩气保护的手套箱中组装钾离子半电池。所组装 的半电池电池壳型号为cr 2016型,金属钾作为对电极,玻璃纤维作为隔 膜,电解液为0.8mol/l kpf6溶解在ec(碳酸乙烯酯):dec(碳酸二乙酯)=1: 1(v/v)中。

71.将所组装的钾离子电池静置12h后,在电流密度为100ma/g下进行充 放电测试,电压窗口设置在0.01-3.0v,由图7可知,实施例二制得的二硫 化钼/剥离石墨复合材料作为负电极在循环250次放电后比容量仍为 292mah/g,由图10可知,在电流密度为1000ma/g下进行充放电测试,在 循环200圈之后仍然能保持295mah/g的比容量,实施例二制得的二硫化钼 /剥离石墨复合材料作为钾离子电池的负电极表现出了较高的比容量和优异 的循环

稳定性。由图8提供的充放电曲线可知,从第二圈以后,0.36v电压 以下提供的比容量在277mah/g左右,此阶段主要为石墨嵌钾形成石墨插层 化合物所提供的容量,这有利于提高钾离子全电池的能量密度。由图9可 知,在3.2a/g和6.4a/g的电流密度下放电比容量依然高达126mah/g和 61mah/g,实施例二制得的二硫化钼/剥离石墨复合材料作为钾离子电池的 负电极表现出了优异的倍率性能。

72.由图11-13可知,实施例二相比于实施例一、实施例三和实施例四制备 的二硫化钼/剥离石墨复合材料作为钾离子电池的负电极具有更好的电化学 性能。

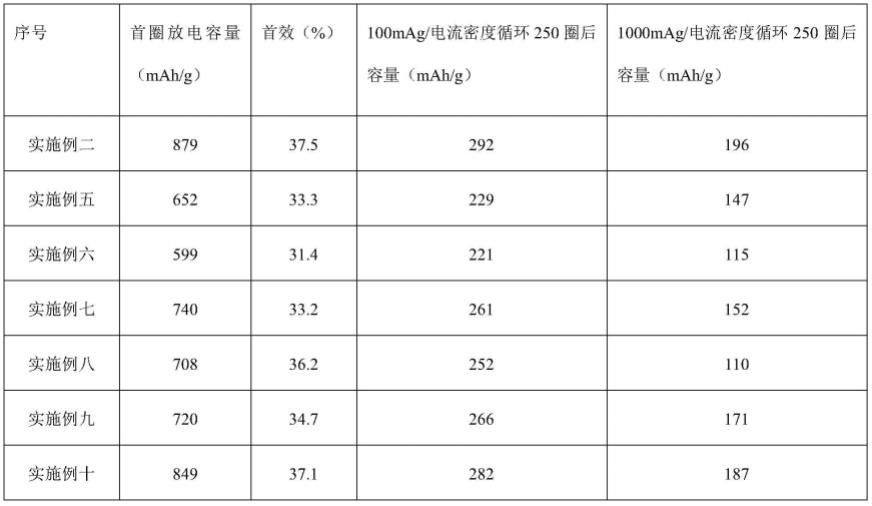

73.表1为本发明实施例二和实施例五至十提供的二硫化钼/剥离石墨复合 材料作为钾离子电池负极在不同条件下的电池性能数据。

[0074][0075]

由上表可知,由实施例二、实施例五和实施例六的数据可知,随着水 热反应温度升高和时间的延长可能导致二硫化钼团聚,恶化材料性能。由 实施例二和实施例七的数据可知,相比于钼酸钠,钼酸铵更有利于提升电 池性能。由实施例二、实施例八和实施例九的数据可知,退火温度过低会 破坏pdda本身的链状结构,降低高分子本身的导电性,而高温碳化pdda 有利于提高残碳的结晶度,增加导电性,而退火温度过高则会引起二硫化 钼团聚,因此适合的退火温度有益于电池性能的提高。由实施例二和实施 例十的数据可知,合适的升温速率有益于材料的电化学性能。

[0076]

最后应说明的是,以上各实施例仅用以说明本发明的技术方案,而非 对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的 普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进 行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或 者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1