一种硫化物固态电解质及其制备方法和应用与流程

1.本发明涉及锂离子电池领域,涉及一种硫化物固态电解质集及其制备方法和应用。

背景技术:

2.锂离子二次电池自发明起已经被广泛的应用在个人消费类电子产品,电动两轮车,新能源汽车,大规模储能电站等领域。因其具有可重复充放电,能量密度较高,循环寿命较长等特点,人们的日常生活已经无法离开锂离子二次电池。随着消费类电子产品能耗升高,电动汽车续航里程需求增加等新需求的提出,目前商业化的以液态电解液构成的传统锂离子二次电池越来越无法满足人们对电池能量密度和安全性能等方面的渴求。为了解决传统锂离子二次电池安全性能问题,同时提高电池的能量密度,新型全固态锂离子二次电池成为了电池技术开发热点。全固态电池具有能量密度高,不爆炸,不燃烧等特点,是公认的未来电池技术的发展方向。

3.与传统液态锂离子二次电池相比,全固态电池以固态电解质取代了液态电解液及隔膜。固态电解质在正极或负极侧与正极材料或负极材料均匀混合,起到导通li

+

的作用。同时,固态电解质在正极和负极之间形成类似于隔膜的固态电解质膜,起到物理隔绝正负极和在正负极之间传输li

+

的作用。由此可见,固态电解质是固态电池体系中输运li

+

的重要媒介。然而由于固态电解质的天然相态属性,使其无法像液态电解液一样能够良好的浸润在正极或负极材料颗粒间隙。因为固态电池中固体和固体接触很难形成丰富的、稳定的、有效的离子输运通道,这种电池系统面临着充放电容量低,首次充放电效率差,循环性能不佳,大倍率充放电性能不理想等各种电化学动力学方面的问题。

4.cn113410515a公开了一种硫化物固态电解质及制备方法和应用。硫化物固态电解质包括硫化物电解质和卤素氧化剂。卤素氧化剂以晶格掺杂的方式掺入到硫化物电解质的表面晶格中。通过卤素氧化剂以晶格掺杂的方式掺入到硫化物电解质的表面晶格中。可以在硫化物电解质的表层形成纳米级别的氧化态包覆层。硫化物固态电解质的内部离子电导率高,同时表层氧化态对正极稳定性好,能够提高与正极接触的稳定性,提高电池循环性能与寿命。然而卤素氧化剂掺入硫化物电解质的晶格后会改变其离子输运性能,材料空气稳定性等性能,为固态电池体系带来新的问题。

5.cn110098432a公开了一种碳纤维包覆固态电解质材料的制备方法及其应用。所述方法包括:1、称取聚丙烯腈粉末溶于二甲基甲酰胺中,磁力搅拌,直至溶液变为透明粘稠且均匀的溶液;2、将静电纺丝溶液转入注射器内进行静电纺丝;3、将静电纺丝后的固体电解质片取下,烘干后在管式炉煅烧,进行预氧化;4、将预氧化的材料在氩气气氛下进行碳化,得到碳纤维包覆固体电解质材料。利用静电纺丝碳纤维包覆固态电解质表面,包覆层与固体电解质接触紧密,可抑制阻碍正极之间的元素扩散和副反应的发生,同时还可以显著提高正极材料与电解质的接触面积,降低界面接触电阻,降低极化,提升放电性能。然而该发明所提出的包覆固体电解质材料合成工艺复杂,生产速率低,产能小,成本高,很难进行规

模化放大生产。

6.cn112448025a公开了一种用于锂离子电池的软化的固态电解质。在一实施例中,软化的固态电解质包括基于氧化物的固态电解质,其中基于氧化物的固态电解质中的至少一部分氧化物阴离子被置换阴离子置换。在另一实施例中,软化的固态电解质包括基于硫化物的固态电解质,其中,所述基于硫化物的固态电解质中的至少一部分硫化物阴离子被置换阴离子置换。当置换阴离子置换氧化物阴离子时,置换阴离子具有比氧化物阴离子更大的原子半径,并且当置换阴离子置换硫化物阴离子时,置换阴离子具有比硫化物阴离子更大的原子半径。相对于包括相应的固态电解质但没有置换阴离子的固态电池,这种置换阴离子的固态电解质可以增加软化的固态电解质和电极之间的界面接触。然而在使用具有更大原子半径的阴离子进行置换后,材料本体的晶体结构将发生显著变化,继而影响其离子导电率等各种电化学性质性能。

7.因此,如何制备一种可大规模化、高离子导电率、材料性能稳定的硫化物固态电解质,是本领域重要的研究方向。

技术实现要素:

8.本发明的目的在于提供一种硫化物固态电解质集及其制备方法和应用。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明的目的之一在于提供一种硫化物固态电解质,所述固态电解质包括内核、与内核依次连接的过渡层和包覆层。

11.所述内核为li

7-x

ps

6-x

cl

x

,0.6≤x≤1.9,其中x的值可以是0.6、0.8、1.0、1.2、1.4、1.6、1.8或1.9等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12.所述过渡层为li

7-y

ps

6-y

cly,0.3≤y≤0.6,其中所述y的值可以是0.3、0.4、0.5或0.6等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.所述包覆层为li

7-z

ps

6-z

clz,0≤z≤0.3,其中,所述z的值可以是0、0.1、0.2或0.3等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,所述包覆层中cl元素的浓度由内层向外层呈梯度降低。

14.本发明提供了cl元素浓度从中心到外表面梯度降低的固态电解质材料,材料颗粒的外表面cl元素浓度最小,其外表面的硬度也最小。在固态电池经过加压处理后,具有更小硬度外表面的固态电解质材料与正极材料或负极材料颗粒之间具有了更大的接触面积,因此在正负极材料和硫化物固态电解质颗粒之间建立起更加丰富和有效的离子导通通道。本发明提供的硫化物固态电解质使电池具有更高的充放电容量,更好的倍率性能,更优异的循环性能。

15.本发明由于梯度包覆材料仅在外表面呈现较低cl元素浓度现象,因此其晶体结构并未因缺乏cl元素而呈现li

+

离子传输能力变差的现象。优化处理后的li

7-x

ps

6-x

cl

x

(0.6≤x≤1.9)固态电解质材料仍具有优良的离子导电率性能。

16.作为本发明优选的技术方案,所述过渡层中靠近内核的cl元素浓度大于靠近包覆层的cl元素浓度。

17.优选地,所述固态电解质的原料包括licl、p2s5和li2s。

18.本发明的目的之二在于提供一种如目的之一所述的硫化物固态电解质的制备方

法,所述制备方法包括以下步骤:

19.(1)将licl、p2s5和li2s进行第一混合后得到原料前驱体,对所述原料前驱体进行第一高温烧结,自然冷却得到第一烧结基体材料;

20.(2)将步骤(1)所述第一烧结基体材料、p2s5和li2s进行第二混合后得到混合样品,对所述混合样品进行第二高温烧结,自然冷却得到所述硫化物固态电解质材料。

21.本发明中通过在未优化的li

7-x

ps

6-x

cl

x

(0.6≤x≤1.9)基础材料上进行添加剂固相混合及火法烧结工艺。本发明中所涉及的梯度包覆固态电解质材料采用的固相混合烧结工艺,制备方法简便易行,适合大规模工业生产,有利于提高产品一致性。

22.本发明的制备方案中在一烧结束后可获得具有一定cl浓度的li

7-x

ps

6-x

cl

x

(0.6≤x≤1.9)基体材料。cl元素含量在基体材料颗粒内部和表面呈现均匀分布。在二烧过程中,基体材料颗粒表面包覆了p2s5和li2s原料,在热扩散的作用下,基体材料中的cl原子逐渐扩散至包覆层表面,同时p2s5和li2s原料中的li,p,s等元素也向基体材料内部扩散,从而形成了材料颗粒内部到外表面的cl元素浓度梯度。在浓度梯度包覆材料颗粒的外表面,cl元素浓度最小,因此材料颗粒外表面硬度也最小。这种材料设计可以显著提高固态电解质材料和正极材料或负极材料颗粒之间的接触,从而建立起丰富的、稳定的、有效的li

+

离子输运通道。

23.作为本发明优选的技术方案,步骤(1)所述第一混合中licl、p2s5和li2s的摩尔比为2m:1:(7-2m),0.6≤m≤1.9,其中所述m的值可以是0.6、0.8、1.0、1.2、1.4、1.6、1.8或1.9等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.作为本发明优选的技术方案,步骤(1)所述第一混合的速率为500~700rpm,其中所述速率可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(1)所述第一混合的时间为20~25min,其中所述时间可以是20min、21min、22min、23min、24min或25min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(1)所述第一高温烧结的气氛为惰性气氛。

27.优选地,步骤(1)所述第一高温烧结的升温速率为4~6℃/min,其中所述升温速率可以是4℃/min、5℃/min或6℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,步骤(1)所述第一高温烧结的恒温温度为500~600℃,其中所述恒温温度可以是500℃、520℃、540℃、560℃、580℃或600℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(1)所述第一高温烧结的恒温保温时间为5~10h,其中所述恒温保温时间可以是5h、6h、7h、8h、9h或10h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,步骤(2)所述第二混合中,所述第一烧结基体材料、p2s5和li2s的摩尔比为1:(0.001~0.01):(0.001~0.1),其中所述摩尔比可以是1:0.001:0.001、1:0.001:0.1、1:0.001:0.01、1:0.01:0.001、1:0.01:0.01或1:0.01:0.1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,步骤(2)所述第二混合的速率为500~700rpm,其中所述速率可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(2)所述第二混合的时间为20~25min,其中所述时间可以是20min、21min、22min、23min、24min或25min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(2)所述第二高温烧结的气氛为空气气氛。

34.优选地,步骤(2)所述第二高温烧结的升温速率为15~25℃/min,其中所述升温速率可以是15℃/min、16℃/min、17℃/min、18℃/min、19℃/min、20℃/min、21℃/min、22℃/min、23℃/min、24℃/min或25℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,步骤(2)所述第二高温烧结的恒温温度为300~600℃,其中所述恒温温度可以是300℃、330℃、360℃、390℃、420℃、450℃、480℃、510℃、540℃、570℃或600℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(2)所述第二高温烧结的恒温保温时间为2~6h,其中所述恒温保温时间可以是2h、3h、4h、5h或6h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明优选的技术方案,步骤(1)所述自然冷却后的温度《50℃,其中所述温度可以是5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃或49℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(2)所述自然冷却后的温度《50℃,其中所述温度可以是5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃或49℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.作为本发明优选的技术方案,所述制备方法包括以下步骤:

40.(1)将licl、p2s5和li2s进行速率为500~700rpm第一混合20~25min后得到原料前驱体,对所述原料前驱体进行升温速率为4~6℃/min、恒温温度为500~600℃、恒温保温时间为5~10h的第一高温烧结,自然冷却至《50℃得到第一烧结基体材料;

41.(2)将步骤(1)所述第一烧结基体材料、p2s5和li2s进行速率为500~700rpm的第二混合20~25min后得到混合样品,对所述混合样品进行升温速度为15~25℃/min、恒温温度为300~600℃、恒温保温时间为2~6h的第二高温烧结,自然冷却至《50℃得到所述硫化物固态电解质材料。

42.本发明的目的之二在于提供一种如目的之一所述的硫化物固态电解质的应用,所述硫化物固态电解质应用于锂离子电池领域。

43.相对于现有技术,本发明具有以下有益效果:

44.本发明固态电解质中cl元素浓度从中心到外表面梯度降低。材料颗粒的外表面cl元素浓度最小,其外表面的硬度也最小。在固态电池经过加压处理后,具有更小硬度外表面的固态电解质材料与正极材料或负极材料颗粒之间具有了更大的接触面积,因此在正负极材料和固态电解质颗粒之间建立起更加丰富和有效的离子导通通道。本发明提供的固态电解质使电池具有更高的充放电容量,更好的倍率性能,更优异的循环性能,其中,首次充放

电可逆比容量可以达到180mah/g以上,2c倍率容量保持率可以达到80%以上,循环性能可以超过150次循环

附图说明

45.图1是本发明实施例1中硫化物固态电解质的sem图。

46.图2是本发明实施例1和对比例1中硫化物固态电解质材料的xrd曲线。

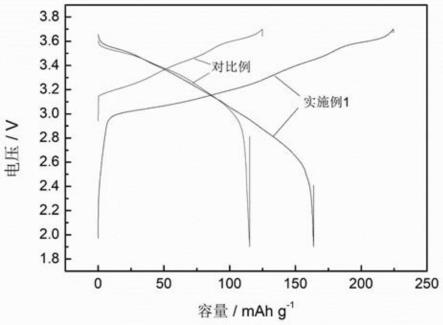

47.图3是本发明实施例1和对比例1中硫化物固态电解质在固态电池中的充放电曲线。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

50.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

51.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为500rpm第一混合20min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为5℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

52.(2)将步骤(1)所述50g第一烧结基体材料、0.04gp2s5和0.3gli2s加入到高速混料机中,进行速率为500rpm的第二混合20min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为20℃/min、恒温温度为500℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

53.本实施例中硫化物固态电解质的sem图如图1所示。

54.实施例2

55.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

56.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为700rpm第一混合25min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为4℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

57.(2)将步骤(1)所述50g第一烧结基体材料、0.04gp2s5和0.3gli2s加入到高速混料机中,进行速率为700rpm的第二混合25min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为15℃/min、恒温温度为300℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

58.实施例3

59.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

60.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为600rpm第一混合22min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为6℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

61.(2)将步骤(1)所述50g第一烧结基体材料、0.04gp2s5和0.3gli2s加入到高速混料机中,进行速率为600rpm的第二混合25min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为25℃/min、恒温温度为600℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

62.实施例4

63.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

64.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为500rpm第一混合20min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为5℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

65.(2)将步骤(1)所述50g第一烧结基体材料、0.08gp2s5和0.3gli2s加入到高速混料机中,进行速率为500rpm的第二混合20min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为20℃/min、恒温温度为500℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

66.实施例5

67.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

68.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为500rpm第一混合20min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为5℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

69.(2)将步骤(1)所述50g第一烧结基体材料、0.04gp2s5和0.3gli2s加入到高速混料机中,进行速率为500rpm的第二混合20min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为20℃/min、恒温温度为500℃、恒温保温时间为4h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

70.实施例6

71.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

72.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为500rpm第一混合20min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为5℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

73.(2)将步骤(1)所述50g第一烧结基体材料、0.04gp2s5和0.3gli2s加入到高速混料机中,进行速率为500rpm的第二混合20min后得到混合样品,将混合样品倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述混合样品进行升温速度为20℃/min、恒温温度为400℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

74.实施例7

75.本实施例除将步骤(1)中的8.478glicl、22.227gp2s5和22.975gli2s替换为4.239glicl、22.227gp2s5和27.57gli2s外,其他条件均与实施例1相同。

76.实施例8

77.本实施例除将步骤(1)中的8.478glicl、22.227gp2s5和22.975gli2s替换为16.956glicl、22.227gp2s5和13.785gli2s外,其他条件均与实施例1相同。

78.对比例1

79.本实施例提供一种硫化物固态电解质的制备方法,包括以下步骤:

80.(1)将8.478glicl、22.227gp2s5和22.975gli2s加入到高速混料机中,进行速率为500rpm第一混合20min后得到原料前驱体,将原料前驱体转移至陶瓷坩埚中,并放入气氛烧结炉内,在氮气气氛下,对所述原料前驱体进行升温速率为5℃/min、恒温温度为550℃、恒温保温时间为8h的第一高温烧结,结束恒温烧结后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到第一烧结基体材料,将材料在氮气气氛保护下从烧结炉中取出;

81.(2)将步骤(1)第一烧结基体材料倒入到陶瓷坩埚中并放入气氛烧结炉,在氮气气氛下,对所述第一烧结基体材料进行升温速度为20℃/min、恒温温度为500℃、恒温保温时间为2h的第二高温烧结,结束恒温保温后,样品留在气氛烧结炉中自然冷却至炉膛温度《50℃得到所述硫化物固态电解质材料。将烧结后硫化物固态电解质材料在氮气气氛保护下从炉膛中取出,完成烧结。

82.实施例1和本对比例所制备的硫化物固态电解质的xrd曲线如图2所示,所制备的硫化物固态电池的充放电曲线如图3所示。

83.图2为梯度包覆硫化物固态电解质材料的xrd曲线;本发明提供的梯度包覆优化固态电解质具有与未优化的固态电解质材料相同的晶体结构,表明p2s5和li2s的包覆并未改变材料本身的晶体结构,并未对材料本身的离子导电率产生影响。

84.图3为实施例1与对比例1所获得硫化物固态电解质在固态电池中的充放电曲线。经过了梯度包覆优化的硫化物固态电解质在组装成固态电池后可以提供更高的容量,更小的极化效应。这种现象可以归因于其与正极材料颗粒之间融合性优异,材料颗粒之间存在

着丰富、稳定、有效的锂离子输运通路。

85.对比例2

86.本对比例除不添加步骤(2)第二混合中的li2s外,其他条件均与实施例1相同。

87.对比例3

88.本对比例除不添加步骤(2)第二混合中的p2s5外,其他条件均与实施例1相同。

89.将实施例1-8和对比例1-3中的硫化物固态电解质组装为电池,对电池进行离子电导率、倍率性能和循环性能的测试,测试结果如表1所示。

90.锂离子电导率的测试方法为:在氩气手套箱中,称取100mg上述固态电解质粉末,放在绝缘外筒中,将其以300mpa的压力进行加压成型,使用模具电池进行交流阻抗谱测试。测试条件为:测试压力为300mpa,频率3.5mhz-0.1hz。测试数据根据阻抗值和阿伦尼乌斯公式计算出电解质材料的离子电导率。

91.倍率性能的测试方法为:在氩气手套箱中,组装以811三元材料为正极,li/in合金为负极,上述硫化物固态电解质组成的模具电池,使用恒流充放电测试仪对其进行0.1c恒流充放电和2c恒流充放电测试。以2c恒流放电容量除以0.1c恒流放电容量所得容量保持率百分比为所述倍率性能。;

92.循环性能的测试方法为:在氩气手套箱中,组装以811三元材料为正极,li/in合金为负极,上述硫化物固态电解质组成的模具电池,使用恒流充放电测试仪对其进行1/3c恒流充放电测试。经过100次恒流充放电循环后,剩余可逆容量与首次容量的百分比为所述的循环性能。

93.表1

[0094][0095]

通过上述表格可以得到:

[0096]

(1)第二次烧结过程中添加的li2s和p2s5对离子导电率没有不良影响,同时对模具电池的倍率性能和循环性能均有显著提升,按时本发明方案所提出的固态电解质可在固态与固体表面建立起良好的锂离子导通通路。

[0097]

(2)第二次烧结过程中,烧结温度对于实现cl元素梯度包覆目标起到非常重要的影响作用。

[0098]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1