连接器装置的制作方法

1.本公开的主题涉及一种连接器装置。

背景技术:

2.安装在车辆等上的一般线束包括大量捆绑和集成的电线,并具有复杂形状。用于连接预定装置的连接器通常安装到电线的末端部。当制造线束时,每个都覆盖诸如树脂的绝缘体的电线的末端部处的护套被剥离以暴露出芯线,并且金属端子固定到电线的末端部。端子通常使用紧箍端子,并且电线的芯线被暴露的远端部和芯线被覆盖的位置通过紧固而被紧箍到端子上。然后,紧箍到电线的金属端子插入并固定到作为连接器主体的连接器壳中形成的预定空腔中。

3.现有技术公开了在连接器的连接器壳中执行压力焊接的技术。具体而言,端子嵌合件在壳中包括围绕芯线的u形围绕部。芯线和围绕部通过压力焊接工具进行压力焊接。通过端子嵌合件的围绕部,焊接过程中的热量不太可能传递到连接器壳。因此,可以在连接器壳中执行焊接并将芯线接合到端子嵌合件而不会因燃烧而损坏连接器壳。通过围绕部的紧固功能,芯线进一步防止松动。用于压力焊接的具体方法的示例包括电阻焊接方法和超声波焊接方法(参见,例如,jph8-37044a)。

4.然而,当执行如现有技术中的压力焊接时,需将焊机的相对较大的电极等插入到面向端子嵌合件和待焊接的电线的芯线的邻近位置,因此有必要在连接器壳中设置较大的开口。此外,不容易将诸如电极的工具布置在待焊接的预定位置,使得自动化操作的可能性降低。

5.当在一连接器中容纳大量电线时,需要沿连接器的宽度方向和高度方向并排排列多个端子和电线。然而,在组装这种连接器时,现有技术中使用的技术不可用。或者,需要准备多个连接器,每个连接器中端子和电线排列成一条线,并且在端子和电线焊接后沿垂直方向堆叠和集成多个连接器。因此,制造过程将很复杂,并且在连接器壳中焊接端子和电线的优势受到影响。

技术实现要素:

6.本公开的主题的说明性方面提供了一种连接器装置,其在端子被设置在连接器壳中时可以方便焊接并避免复杂的组装。

7.根据本公开的主题的说明性方面,一种连接器装置,包括:连接器壳,其包括多个端子容纳室;容纳在所述多个端子容纳室中的多个端子;以及被构造为焊接到所述多个端子的每一个的多个电线。激光照射通孔形成在侧壁上,每个所述侧壁形成所述端子容纳室,所述激光照射通孔被构造为允许所述多个端子和所述多个电线彼此焊接在所述端子容纳室内部,以及所述激光照射通孔被构造为允许从设置在所述连接器壳外部的激光焊机发出的激光进入所述多个端子容纳室的一个。

8.本公开的主题的其它方面和优点将通过以下说明书、附图和权利要求书来阐述。

附图说明

9.图1是示出了根据本公开的主题的实施例的阴连接器装置的连接器壳的外观的透视图;

10.图2是示出了沿图1中a-a线截取的截面的纵向截面图;

11.图3是示出了连接器装置的连接对应物的区域ecu的示例的透视图;

12.图4a和图4b是示出了连接器装置的制造过程中的不同状态的纵向截面图;以及

13.图5a和图5b是示出了连接器装置的制造过程中的不同状态的纵向截面图。

具体实施方式

14.下面将参考附图描述根据本公开的主题的具体实施方式。

15.图1是示出了根据本公开的主题的实施例的阴连接器装置(连接器10a)的连接器壳11的外观的透视图。本实施例仅描述阴连接器的示例,并且阳连接器也可以以类似方式得以实现。

16.如图1所示,连接器壳11形成将安装在车辆等上的线束的一部分(即,形成线束的大量电线的末端部)连接到配对装置的连接器装置。

17.图1所示的连接器壳11形成为l形状。即,连接器壳11的方向在连接器壳11的中间部处弯曲90度,使得连接器前端部11a的方向与相反侧的后端部的方向不同。通过这种形状,可以防止车辆中布置的线束的电线从装置中过度突出。

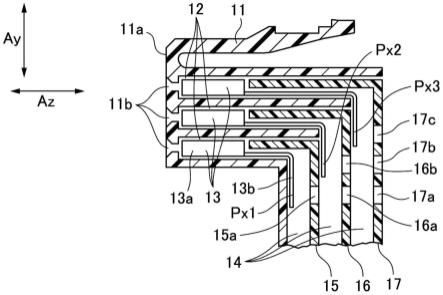

18.例如,连接器壳11的连接器前端部11a通过定位到面对连接器连接部10a并在连接器插入和移除方向az上移动,从而被嵌合到如图3所示的连接器10b的连接器连接部10a上。

19.在图1所示的示例中,沿连接器宽度方向aw排列的五个端子开口11b沿连接器高度方向ay在连接器前端部11a中排列为三排。即,连接器壳11具有15个端子开口11b。连接器连接部10a的阳端子插入到每个端子开口11b中。

20.图2是示出了沿图1中a-a线截取的截面的纵向截面图。如图2所示,与各端子开口11b连通的多个空腔(端子容纳室)12平行地排列在连接器壳11内部。

21.每个空腔12具有诸如矩形截面形状并可以容纳金属端子13。连接器壳11具有15个电线插入开口14从而与15个空腔12的每一个连通。每个电线插入开口14都具有用于容纳金属端子13的电线连接部13b和稍后描述的带护套的电线30的空间。

22.在本实施例中,预定数量的金属端子13预先放置在15个空腔12的每一个中,并且下盖15、中间盖16、以及上盖17分别安装到如图2所示的连接器壳11上。这些元件被一体组装。

23.组装的过程如下。首先,金属端子13安装在连接器壳11的最下空腔12中,然后安装下盖15。此后,金属端子13安装在中间空腔12中并安装中间盖16。另外,金属端子13安装在最上空腔12中并最终安装上盖17。

24.每个金属端子13包括端子嵌合部13a和电线连接部13b。端子嵌合部13a具有用于接收针形阳端子的凹槽,并且可以与阳端子嵌合。端子嵌合部13a还包括由诸如弹簧的弹性构件形成的突起,从而能够实现稳定的电气连接。

25.如图2所示,金属端子13的电线连接部13b是与端子嵌合部13a耦合的平板状部,并且形成为其中电线连接部13b的中间部弯曲90度的l形状。因此,电线连接部13b包括沿连接

器插入和移除方向az延伸的部分和沿连接器高度方向ay延伸的另一部分。

26.由于连接器壳11形成为l形状,因此在连接器壳11中沿连接器高度方向ay并排排列的多个空腔12彼此之间存在偏移。即,沿连接器插入和移除方向az的空腔12的长度在下空腔12中最小,在中间空腔12中比最小长度大,并在上空腔12中最大。

27.关于沿连接器插入和移除方向az排列的多个电线插入开口14的连接器高度方向ay的长度,图2左侧的电线插入开口14的长度最小,中间的电线插入开口14的长度大于最小长度,并且右侧的电线插入开口14的长度最大。

28.多个金属端子13的电线连接部13b还具有与多个空腔12和电线插入开口14之间的相对偏移相对应的偏移。即,电线连接部13b在连接器插入和移除方向az上的长度在连接器高度方向ay的下侧的金属端子13中最小,在中间的金属端子13中较大,并在上侧的金属端子13中最大。由于偏移,多个金属端子13的后端部的位置在电线插入开口14中沿连接器高度方向ay彼此移位。因此,多个金属端子13的后端部的位置被移位从而不彼此重叠。

29.如图2所示,具有彼此移位的多个金属端子13的焊接部px1、px2、以及px3沿连接器高度方向ay彼此移位,从而不彼此重叠,这与金属端子13的后端部的位置相似。因此,在金属端子13安装在连接器壳11的空腔12和电线插入开口14的每个空间中的情况下,多个焊接部px1、px2、以及px3可以从连接器壳11的外部焊接。

30.连接器壳11在面向焊接部px1、px2、以及px3的位置上还具有加工孔,从而接收用于从外部焊接的激光束。

31.即,一加工孔(通孔)15a在面向焊接部px1的位置形成在下盖15中。两个加工孔16a、16b在面向焊接部px1、px2的各位置形成在中间盖16中。三个加工孔17a、17b、以及17c在面向焊接部px1、px2、以及px3的各位置形成在上盖17中。

32.图3是示出了连接器装置的连接对应物的区域ecu20的示例的透视图。

33.区域ecu20是控制单元,其可以用于管理车辆上的预定区域并用于控制其它ecu和包括在待管理区域中的各种车载装置。区域ecu20通过线束连接到其他ecu和各种车载装置。例如,图1所示的连接器10a设置在形成线束的电线的远端。

34.图3所示的区域ecu20包括可以嵌合到阴连接器10a的阳连接器10b。当线束的连接器10a面向连接器10b的连接器连接部10a的位置并沿连接器插入和移除方向az被推动时,连接器10a可以嵌合到连接器连接部10a。因此,连接器10a的端子的电路被连接到连接器10b的端子的每个电路。

35.在此,由于连接器10a的连接器壳11形成为如图1和图2所示的l形状,因此连接到连接器10a的线束的电线并沿连接器高度方向ay从连接器10a中引出布线。因此,可以防止线束的布线路径沿连接器插入和移除方向az从连接器10b的位置较大地突出。

36.下面将描述在使用诸如如图1和图2所示的连接器壳11的组件制造形成线束的一部分的连接器装置时的制造过程。

37.图4a、图4b、图5a、以及图5b是示出了连接器装置的制造过程中的不同状态的纵向截面图。在图4a所示的状态下,如在图2所示的状态下,金属端子13预先安装在连接器壳11的每个空腔12中,并安装下盖15、中间盖16、以及上盖17。

38.在如图4a所示的状态下,形成线束的多个被覆盖的电线30连接到连接器壳11中的每个金属端子13。图4a等仅示出了作为被覆盖的电线30的沿连接器插入和移除方向az排列

的三个被覆盖的电线30-1、30-2、以及30-3。当将被覆盖的电线30连接到安装在连接器壳11中的所有15个金属端子13时,15个被覆盖的电线30依次排列在面向电线插入开口14的位置,并依次连接到每个金属端子13。

39.如图4a所示,绝缘护套30b预先从被覆盖的电线30的远端部剥离,以暴露出芯线30a。

40.首先,如图4a所示,多个被覆盖的电线30-1、30-2、以及30-3排列在面向电线插入开口14的附近位置。接下来,如图4b所示,距离电线连接部13b的后端具有最小距离的面向电线插入开口14的被覆盖的电线30-1首先插入电线插入开口14中。然后,被覆盖的电线30-1定位为使得被覆盖的电线30-1的远端处的整个芯线30a与金属端子13的电线连接部13b重叠。

41.在这种状态下,如图4b所示,被覆盖的电线30-1的芯线30a位于焊接部px1处。由于加工孔15a、16a、以及17a形成在面向焊接部px1的位置,因此连接器壳11外部的右侧空间与设置被覆盖的电线30-1的芯线30a的空间通过贯通加工孔15a、16a、以及17a连通。

42.因此,设置在连接器壳11外部的激光焊机(未示出)用于从右侧空间朝向激光照射方向al照射用于焊接的激光束lb。然后,如图5a所示,激光束lb依次穿过加工孔17a、16a、以及15a的开口,并到达被覆盖的电线30-1的芯线30a的位置。由激光束lb加热并熔化的芯线30a在焊接部px1处焊接到金属端子13的电线连接部13b。

43.当激光焊机使用镀锌扫描仪等时,用激光束lb照射的位置可以容易地调整为与多个焊接部px1、px2、px3等的各位置重合。

44.在图4a等所示的示例中,激光束lb从外部照射。或者,激光束lb可以通过光纤等引导到焊接部px1、px2、以及px3的每一个的附近。在这种情况下,光纤被定位为穿过加工孔17a、16a、15a等的开口。

45.在完成被覆盖的电线30-1的焊接后,随后对被覆盖的电线30-2进行加工。即,选择从电线插入开口14到电线连接部13b的后端具有中间距离的、排列在面向中间电线插入开口14的位置的被覆盖的电线30-2。然后,被覆盖的电线30-2插入到电线插入开口14中。被覆盖的电线30-2定位为使得被覆盖的电线30-2的远端处的整个芯线30a与金属端子13的电线连接部13b重叠。

46.在这种状态下,如图5b所示,被覆盖的电线30-2的芯线30a位于焊接部px2处。由于加工孔16b、17b形成于面向焊接部px2的位置,因此连接器壳11外部的右侧空间与设置被覆盖的电线30-2的芯线30a的空间通过加工孔16b、17b连通。

47.因此,用于焊接的激光束lb与加工孔17b对齐,并从连接器壳11外部的右侧空间朝向激光照射方向al照射。然后,如图5b所示,激光束lb依次穿过加工孔17b、16b的开口并到达被覆盖的电线30-2的芯线30a的位置。由激光束lb加热并熔化的芯线30a在焊接部px2处焊接到金属端子13的电线连接部13b。

48.经过上述加工后,也可以在被覆盖的电线30-3上执行相同加工。即,被覆盖的电线30-3插入到电线插入开口14中,并定位为使得被覆盖的电线30-3的远端处的整个芯线30a与金属端子13的电线连接部13b重叠。

49.在这种状态下,被覆盖的电线30-3的芯线30a存在于焊接部px3处。由于加工孔17c形成在面向焊接部px3的位置,因此连接器壳11外部的右侧空间与设置被覆盖的电线30-3

的芯线30a的空间通过加工孔17c连通。

50.因此,激光束lb与加工孔17c对齐,并从连接器壳11外部的右侧空间朝向激光照射方向al照射。然后,激光束lb穿过加工孔17c的开口,并到达被覆盖的电线30-3的芯线30a的位置。由激光束lb加热并熔化的芯线30a在焊接部px3处焊接到金属端子13的电线连接部13b。

51.如上所述,通过按预定顺序加工连接器,可以在连接器壳11内部对具有彼此偏移的多个焊接部px1、px2、以及px3中的每一个执行激光焊接。特别地,即使沿连接器宽度方向aw排列的多个金属端子13和沿连接器高度方向ay排列为多个行的多个金属端子13均焊接到被覆盖的电线30上,也可以在金属端子13和被覆盖的电线30排列在连接器壳11中之后执行该焊接。

52.因此,当制造线束时制造过程的自由度得以改善。例如,容易分别准备用于制造图1和图2所示的状态下的连接器10a的工厂、设备、人员等,以及用于分别执行图4a、图4b、图5a、以及图5b所示的加工的另一工厂、设备、人员等,并根据车辆的生产计划改变执行加工的时间。

53.如图2所示,在金属端子13预先组装在连接器壳11中的状态下,当执行如图4a、图4b、图5a、以及图5b所示的加工时,操作可以容易地实现自动化,并且可以降低制造成本。

54.根据上述实施例的方面,一种连接器装置(连接器10a),包括:连接器壳(11),其包括多个端子容纳室(例如,空腔12);容纳在所述多个端子容纳室(空腔12)中的多个端子(例如,金属端子13);以及被构造为焊接到所述多个端子中的每一个的多个电线(例如,被覆盖的电线30)。激光照射通孔(例如,加工孔15a、16a、16b、17a、17b、17c)形成在侧壁(例如,下盖15、中间盖16、上盖17)上,每个所述侧壁形成所述端子容纳室,所述激光照射通孔被构造为允许所述多个端子和所述多个电线彼此焊接在所述端子容纳室内部,以及所述激光照射通孔被构造为允许从设置在所述连接器壳外部的激光焊机发出的激光(例如,激光束lb)进入所述多个端子容纳室的一个。

55.根据具有上述构造的连接器装置,端子和电线的芯线可以通过激光的照射而在端子容纳室中焊接。用于焊接的激光束可以变窄,因此即使激光照射通孔的尺寸较小,也可以由设置在连接器壳外部的激光焊机执行焊接。在焊接过程中,无特定工具需要靠近待焊接的部分,因此在连接器壳中无需较大开口。因此,在所有组件组装到连接器壳中后,容易执行焊接。

56.所述多个端子容纳室的形状可以设置为使得所述多个端子的待焊接的部分(焊接部px1、px2、px3)所在的位置彼此分开。

57.通过该构造,即使多个端子沿激光的照射方向彼此重叠,多个端子的待焊接的部分彼此偏移,而不会由于位置偏移而彼此重叠。因此,即使多排端子在连接器中沿水平方向和垂直方向排列,通过简单改变激光的照射位置而焊接所有端子,并且操作过程也容易避免复杂化。

58.所述激光照射通孔可以是多个激光照射通孔。所述多个激光照射通孔可以排列为使得所述多个激光照射通孔所在的位置沿所述电线插入所述端子容纳室(例如,电线插入开口14)的每一个的插入方向(连接器高度方向ay)彼此分开。

59.通过该构造,多个激光照射通孔与偏移相对应地排列。因此,即使多排端子在连接

器中沿水平方向和垂直方向排列,通过简单改变激光的照射位置,激光可以从外部照射到穿过激光照射通孔的所有端子的待焊接的部分。因此,操作过程可以避免复杂化。

60.所述激光照射通孔可以是多个激光照射通孔。所述多个激光照射通孔(15a、16a、17a)所在的位置在激光照射方向上彼此重叠。所述激光穿过一个或多个所述激光照射通孔并到达所述端子的待焊接的所述部分(焊接部px1、px2)。

61.通过该构造,当多个端子沿激光的照射方向彼此重叠时,激光可以通过穿过多个激光照射通孔的路径照射到排列在重叠的深度侧的待接合的端子的部分。因此,即使多排端子在连接器中沿水平方向和垂直方向排列,通过简单改变激光的照射位置而不是改变连接器壳的构造就可以焊接所有端子,因此操作过程避免了复杂化。

62.所述连接器装置可以还包括被构造为嵌合到所述连接器壳(11)的另一连接器壳。每个所述多个端子容纳室(空腔12、电线插入开口14)可以相对于所述连接器壳和所述另一连接器壳彼此嵌合的嵌合方向具有弯曲形状,并可以被构造为容纳每个都具有弯曲形状的所述多个端子。

63.通过该构造,连接器壳的每个端子容纳室都具有弯曲形状,因此连接到配对装置的连接器的线束的电线容易布置,从而不穿过从装置的连接表面较大突出的路径。另外,围绕待焊接的端子的部分的连接器壳的形状是扁平的,并且焊接过程中的操作变得容易。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1