二次电池用电极及包括其的二次电池的制作方法

1.本发明涉及一种急速充电性能改进的二次电池用电极及包括其的二次电池。

背景技术:

2.近来,随着移动设备等电子设备的需求增加,为了提高电子设备的便携性,电化学电池(二次电池)的轻量化和小型化开发在扩大。除了这种趋势之外,全球汽车燃油效率和尾气相关法规呈加强趋势,从而电动汽车(ev)市场也在加速增长,因此需要开发用于这些电动汽车的高功率大容量锂二次电池。

3.已知电极内气孔发达对锂二次电池的高性能的重要性,因此正在研究开发有利于表现高性能的电极的气孔结构。具体而言,可通过调节电极内气孔的气孔量、气孔的大小等因素提增大电极内锂离子的扩散性。但是电极内所述气孔形成不均匀的情况下,难以达到提高锂二次电池的性能的目的。

4.为此,需要开发通过电极内气孔的均匀分布减小不同电极位置的反应量差异且抑制电流不均匀引起的极化现象以实现锂二次电池的高性能的二次电池用电极。

技术实现要素:

5.技术问题

6.本发明的目的是提供一种确保二次电池用电极内气孔分布均匀性,因此具有有利于锂离子的扩散性能,而且有利于通过减小电极内极化现象表现高性能的气孔结构,尤其高倍率充放电性能优异的二次电池用电极。

7.技术方案

8.本发明提供一种二次电池用电极,包括:

9.集流体;以及

10.形成于所述集流体上且含有电极活性材料的电极活性材料层,

11.满足以下关系式1及2:

12.[关系式1]

[0013]

7≤电极活性材料层的每单位体积中活性材料颗粒的全表面积≤10,

[0014]

[关系式2]

[0015]

20≤电极活性材料层的每单位体积中有效孔隙的全表面积≤29,

[0016]

所述关系式1中所述电极活性材料层的每单位体积中活性材料颗粒的全表面积(m2/cc)被定义为电极活性材料层的表面积a(m2/g)*电极的密度d(g/cc),所述关系式2中所述电极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)被定义为电极活性材料层的表面积a(m2/g)/电极活性材料层内有效气孔量v

p

(ml/g)。

[0017]

所述电极活性材料层的表面积a可以是4m2/g至6m2/g。

[0018]

所述电极的密度d可以是1.6g/cc至1.8g/cc。

[0019]

所述电极活性材料层内有效气孔量v

p

可以是0.15ml/g至0.25ml/g。

[0020]

所述二次电池用电极还可以满足以下关系式3及4:

[0021]

[关系式3]

[0022]

7.3≤电极活性材料层的每单位体积中活性材料颗粒的全表面积≤9.5,

[0023]

[关系式4]

[0024]

20.5≤电极活性材料层的每单位体积中有效孔隙的全表面积≤28.5,

[0025]

所述关系式3中所述电极活性材料层的每单位体积中活性材料颗粒的全表面积(m2/cc)被定义为电极活性材料层的表面积a(m2/g)*电极的密度d(g/cc),所述关系式4中所述电极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)被定义为电极活性材料层的表面积a(m2/g)/电极活性材料层内有效气孔量v

p

(ml/g)。

[0026]

所述二次电池用电极可满足以下关系式5至7中至少两个:

[0027]

[关系式5]

[0028]

4.4≤a≤5.6,

[0029]

[关系式6]

[0030]

0.18≤v

p

≤0.21,

[0031]

[关系式7]

[0032]

1.68≤d≤1.75,

[0033]

所述关系式5中a为电极活性材料层的表面积(m2/g),v

p

为电极活性材料层内有效气孔量(ml/g),d为电极的密度(g/cc)。

[0034]

所述电极活性材料层内活性材料颗粒的d90粒径与d10粒径的差值和d50粒径之比((d90-d10)/d50)可以是1以下。

[0035]

所述电极活性材料层内有效气孔的平均大小可以是10μm以下。

[0036]

所述电极可以是阴极。

[0037]

所述电极活性材料可包含碳系活性材料。

[0038]

本发明还提供包括根据本发明的一个实现例的电极、隔膜及电解液的二次电池。

[0039]

技术效果

[0040]

根据本发明的二次电池用电极能够确保电极内均匀的气孔结构,因此使得电极内锂离子顺畅地扩散,从而能够提高二次电池的高功率特性。

[0041]

并且,能够改进电极内能量密度的均匀性,因此能够显著提高二次电池的寿命特性。

附图说明

[0042]

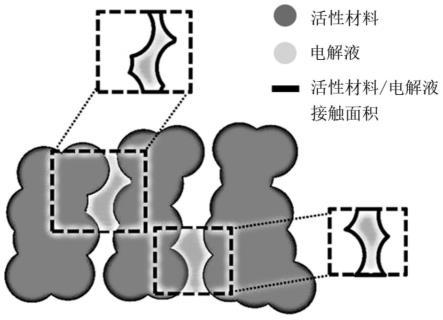

图1a、图1b为基于电极内气孔分布均匀性反映与否的电极内部结构的示意图。图1a示出未反映电极内气孔分布均匀性的情况下电极内部结构的示意图,图1b为示出反映后的情况下电极内部结构的示意图。

具体实施方式

[0043]

参见结合附图具体说明的以下实施例便可明确本发明的优点、特征及其实现方法。但本发明并不限于以下公开的实施例,而是以不同的多种方式实现,本实施例只是使本发明公开完整,用于向本发明所属技术领域的普通技术人员完整地告知发明的范畴,本发

明只由权利要求的范畴定义。以下参见附图对用于实施本发明的具体内容进行详细说明。相同的附图标记表示相同的构成要素,而与附图无关,“及/或”包括所提到的项的每一个及一个以上的所有组合。

[0044]

无其他定义的情况下本说明书中使用的所有术语(包括技术及科学术语)可用作本发明所属技术领域的普通技术人员共同理解的意思。说明书全文中记载了某部分“包括”某构成要素时,在无特别相反的记载的前提下并非排除其他构成要素,而是表示还可以包括其他构成要素。并且,单数型在文中无特别记载的情况下还包括复数型。

[0045]

在本说明书中提到层、膜、区域、板等部分位于其他部分“上方”、“上”时,这不仅包括“直接”位于其他部分“上”的情况,还包括其中间存在其他部分的情况。

[0046]

本发明的一个实现例提供一种二次电池用电极。所述电极包括集流体;以及形成于所述集流体上且含有电极活性材料的电极活性材料层,满足以下关系式1及2:

[0047]

[关系式1]

[0048]

7≤电极活性材料层的每单位体积中活性材料颗粒的全表面积≤10,

[0049]

[关系式2]

[0050]

20≤电极活性材料层的每单位体积中有效孔隙的全表面积≤29,

[0051]

所述关系式1中所述电极活性材料层的每单位体积中活性材料颗粒的全表面积(m2/cc)被定义为电极活性材料层的表面积a(m2/g)*电极的密度d(g/cc),所述关系式2中所述电极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)被定义为电极活性材料层的表面积a(m2/g)/电极活性材料层内有效气孔量v

p

(ml/g)。

[0052]

所述关系式1中,电极活性材料层的每单位体积中活性材料颗粒的全表面积(m2/cc)被定义为电极活性材料层的表面积a(m2/g)*电极的密度d(g/cc)。

[0053]

具体来讲,所述电极活性材料层的表面积a可表示电极活性材料层内活性材料的总表面积,可以是利用压汞法(mercury intrusion)测量得到的。从旨在电极内提供充足的反应位点(site)的角度来讲,所述电极活性材料层的表面积a可以是4m2/g至6m2/g,优选4.2m2/g至5.8m2/g。

[0054]

所述电极的密度d是指轧制后电极的合剂密度,从通过提高相同电极体积内活性材料的含量以增大能量密度的角度来讲,所述电极的密度d可以是1.6g/cc至1.8g/cc,优选1.65g/cc至1.8g/cc,作为一例可以是1.7g/cc。

[0055]

所述关系式2中,电极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)被定义为电极活性材料层的表面积a(m2/g)/电极活性材料层内有效气孔量v

p

(ml/g)。

[0056]

电极活性材料层的表面积a如以上所述。

[0057]

所述电极活性材料层内有效气孔量v

p

是指电极活性材料层内存在的有效气孔的含量,具体来讲可以是利用压汞法(mercury intrusion)测量得到的。在此,所述有效气孔是指平均气孔大小为10μm以下,具体来讲10nm至10μm的开放型气孔(open-end pore),与通过电极皴裂或剥离形成的气孔相区分。

[0058]

所述电极活性材料层内有效气孔量v

p

可以是0.15ml/g至0.25ml/g,优选0.16ml/g至0.24ml/g。在所述范围的情况下能够充分提供作为实质上有助于离子传导的气孔的“有效气孔”,因此能够提高电极内顺畅的离子扩散通道。

[0059]

根据本发明的所述电极活性材料层的每单位体积中活性材料颗粒的全表面积及

有效孔隙的全表面积反映电极内气孔分布的均匀性,相比于现有技术中利用电极内气孔的大小、气孔率等调节电极气孔结构,能够以高准确度提供电极内气孔结构相关信息。另外,凭现有技术的电极内气孔的大小、气孔率等因子是无法提供关于电极内气孔分布均匀性的信息的,因此可能难以评价二次电池的准确性能。并且,在没有对电极内气孔分布的均匀性的解释的情况下衡量性能可能会提供错误信息,因此可能会导致误解。

[0060]

具体来讲,图1a为示出未反映电极内气孔分布的均匀性的情况下电极内部结构的示意图。作为非限制性的例子,如图1a所示,电极内气孔以枝叶形态不均匀形成的情况下,电极的不同的位置的电极活性材料层的每单位体积中活性材料/电解液的接触面积可能会不同。所述活性材料/电解液的接触面积与充放电过程中实质上发生电化学反应的反应位点(site)的量有直接关联,所述接触面积越大则反应效率也越大。然而,电极内气孔分布的均匀性减小导致所述电极的不同位置的电极活性材料层的每单位体积中活性材料/电解液的接触面积不同的情况下,可能导致电极内不均匀的电流分布,从而尤其在高倍率充放电条件下引发严重的极化现象,因此可能会降低性能。另外,所述电极内气孔起到电解液的通道作用,所述电解液可指所述气孔内的电解液。

[0061]

相反,同时满足所述关系式1及2的二次电池用电极提高电极内气孔分布均匀性,因此无论电极的什么位置,所述电解液与活性材料颗粒的接触面积能够具有相似的值。

[0062]

具体来讲,如图1b所示,电极内气孔结构均匀的情况下不论选择电极内任何位置,电极活性材料层的每单位体积中活性材料/电解液的接触面积都相似,因此能够提供用于电极内均匀的电流分布的最佳结构。从而高倍率充放电条件下也能够减小电极内极化现象以呈现优异的性能。

[0063]

所述电极可满足所述关系式1及2,更优选满足以下关系式3及4:

[0064]

[关系式3]

[0065]

7.3≤电极活性材料层的每单位体积中活性材料颗粒的全表面积≤9.5,

[0066]

[关系式4]

[0067]

20.5≤电极活性材料层的每单位体积中有效孔隙的全表面积≤28.5,

[0068]

所述关系式3中电极活性材料层的每单位体积中活性材料颗粒的全表面积(m2/cc)被定义为电极活性材料层的表面积a(m2/g)*电极的密度d(g/cc),所述关系式4中所述电极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)被定义为电极活性材料层的表面积a(m2/g)/电极活性材料层内有效气孔量v

p

(ml/g)。

[0069]

在同时满足所述关系式3及4的条件下,能够提供电极内充足的有效气孔且能够提高所述气孔分布均匀性。从而不仅能够最大化电极内每单位体积中存在的反应位点(site)的量,还能够使得所述反应位点均匀分布。在此,所述反应位点可表示电极内活性材料颗粒与形成于所述电极内的气孔内的电解液的接触面积,反应位点的均匀分布可表示电极活性材料层的每单位体积中活性材料/电解液的接触面积大,与电极的位置无关地具有相近的所述接触面积。

[0070]

所述电极可满足以下关系式5至7中至少两个:

[0071]

[关系式5]

[0072]

4.4≤a≤5.6,

[0073]

[关系式6]

[0074]

0.18≤v

p

≤0.21,

[0075]

[关系式7]

[0076]

1.68≤d≤1.75。

[0077]

所述关系式5中a为电极活性材料层的表面积(m2/g),v

p

为电极活性材料层内有效气孔量(ml/g),d为电极的密度(g/cc)。

[0078]

根据本发明的一个实现例的二次电池用电极同时满足所述关系式5至7中至少两个,因此能够呈现电极内均匀的气孔结构,尤其高倍率充电条件下也能够提供均匀的锂离子扩散路径,因此能够显著提高高功率特性。

[0079]

作为根据本发明的一个实现例的二次电池用电极活性材料层内活性材料颗粒d90粒径和d10粒径的差值与d50粒径之比((d90-d10)/d50)的dspan可以是0.9以下,优选0.7至0.9,更优选0.75至0.89。在所述范围的情况下能够减小电极活性材料层内活性材料颗粒的粒度偏差,因此能够实现包含均匀的活性材料颗粒的电极活性材料层,并且所述电极活性材料层内能够形成均匀的气孔。

[0080]

所述d10、d50及d90是指通过激光散射法测量粒度分布时从小粒径起累计体积分别达到10%、50%及90%时的颗粒直径,具体来讲,可对电极活性材料颗粒按照ks a iso 13320-1规格采集试料,利用malvern公司的mastersize r3000测量粒度分布。作为一例,可以用乙醇作为溶剂且必要情况下使用超声波分散机进行分散,然后测量体积密度(volume density),但本发明不限于此。

[0081]

所述电极可包括集流体以及在所述集流体的至少一面涂覆含有电极活性材料的电极浆料形成的电极活性材料层。

[0082]

只要是通常用于二次电池的电极活性材料则都可不受限制地用作所述电极活性材料。对阳极活性材料而言,可采用本技术领域公知的阳极活性材料,例如可采用选自钴、锰、镍及它们的组合的金属与锂的复合氧化物,但不限于此。

[0083]

所述电极活性材料为阴极活性材料的情况下,可含有至少一种碳基活性材料,优选地,可以是含有两种以上碳基活性材料的材料。例如,所述阴极活性材料可以是至少一种碳基活性材料,更优选至少两种碳基活性材料。所述碳基活性材料可包括选自由天然石墨、人造石墨、石墨化碳纤维、石墨化中间相碳微珠及无定形碳构成的组的一种以上。

[0084]

所述阴极活性材料还可以包含金属系活性材料,金属系阴极活性材料是指含金属的活性材料,通常指结构中含有可嵌入锂的元素,嵌入锂的情况下每单位质量的理论电容量为500mah/g以上的活性材料。金属系活性材料例如可以是锂金属、能够形成锂合金的单体金属(例如,ag、al、ba、bi、cu、ga、ge、in、ni、p、pb、sb、si、sn、sr、zn、ti等)及其合金、及它们的氧化物、硫化物、氮化物、硅化物、碳化物、磷化物等。

[0085]

金属系阴极活性材料中优选的是含硅的活性材料。通过采用硅系阴极活性材料,能够实现锂离子二次电池的高容量。硅系阴极活性材料例如可以是硅(si)、硅与钴、镍、铁等的合金、siox(0《x《2)、含有si的材料与碳材料的混合物、用导电碳包覆或复合化含有si的材料得到的含有si材料和导电碳的复合物等。

[0086]

所述电极活性材料层包含电极活性材料,还可以选择性地包含粘合剂及导电材料。

[0087]

所述粘合剂可以是水溶性粘合剂。具体来讲,可以是苯乙烯-丁乙烯橡胶、丙烯酸

甲氧基乙醇、三氯化铝等。根据情况,为了赋予阻燃性,可以进一步包括四氯化碳、三氟化乙烯等含卤素的溶剂,为了提高高温保存特性,还可以包含氟代碳酸乙烯酯(fluoro-ethyl ene carbonate,fec)、丙烯砜(propene sulfone,prs)、氟代碳酸丙烯酯(fluor o-propylene carbonate,fpc)等。

[0100]

所述二次电池可以是锂二次电池。

[0101]

用于达成上述目的的根据本发明的二次电池的制造方法,可通过依次层叠所制造的阴极、隔膜及阳极形成电极组件,将所制造的电极组件放入圆筒形电池外壳或方形电池外壳后注入电解液制造电池。或者,可层叠所述电极组件后将其浸渍于电解液并将得到的物品放入电池外壳后密封以进行制造。

[0102]

本发明中使用的电池外壳可采用本领域通常使用的电池外壳,没有针对电池用途的外形限制,例如可以是使用罐的圆筒形、方形、袋(pouch)形或纽扣(coin)形等。

[0103]

根据本发明的二次电池不仅可以用于作为小型设备的电源使用的电池单元,还可以在包括多个电池单元的中大型电池模块中优选用作单位电池。所述中大型设备的优选例子有电动汽车、混合电动汽车、插电式混合动力电动汽车、蓄电系统等,但不限于此。

[0104]

以下通过实施例对本发明进行详细说明,但这些只是用于详细说明本发明,本发明的权利范围不限于下述实施例。

[0105]

实施例

[0106]

(实施例1至5及比较例1至5)

[0107]

1:制造阴极

[0108]

利用一种或两种石墨系活性材料制造具有下述表1所示dspan值的活性材料,向所制造的活性材料93.4wt%、炭黑导电剂3.0wt%、sbr粘合剂2.4wt%、cmc 1.2%加水并在常温混合120分钟制备阴极浆料。将制备的阴极浆料涂敷于cu箔集流体并干燥后,轧制成阴极合剂密度达到1.7g/cc,以此制造阴极。

[0109]

所述dspan值是指d90粒径和d10粒径的差值与d50粒径之比((d90-d10)/d50),对所述活性材料按照ks a iso 13320-1规格采集试料,可利用malvern公司的mastersizer3000测量粒度分布得到。具体来讲,在测量粒度分布时规定从小粒径起累计体积分别达到10%、50%及90%时的颗粒直径分别为d10、d50及d90,计算d90粒径和d10粒径的差值与d50粒径之比((d90-d10)/d50)示于以下表1。

[0110]

2.制造半电池

[0111]

在所制造的阴极、锂金属阳极之间介入pe隔膜后注入电解液制造cr2016纽扣电池。将组装的纽扣电池在常温放置24小时制造半电池。在此,采用了将1.0m的锂盐lipf6混合到有机溶剂(ec:emc=1:4vol%),并混合1体积%的电解液添加剂fec得到的电解液。

[0112]

3.评价物性

[0113]

1)测量阴极活性材料层的表面积a(m2/g)

[0114]

对在实施例1~5及比较例1~5制造的阴极利用压汞法测量所述阴极活性材料层的表面积a(m2/g)。具体来讲,将所制造的阴极配置于水银孔隙度计(mercury porosimetry,micromeritics公司的auto poreiv9505)的圆筒,向圆筒内填充汞后对圆筒逐渐加压的过程中测量所施加的压力的变化。之后,利用以下算式1计算阴极活性材料层的表面积a(m2/g)并示于表1。

[0115]

[算式1]

[0116][0117]

所述算式1中,a为阴极活性材料层的表面积(m2/g),p为所施加的压力(psi),v为阴极活性材料层内渗透的汞的体积(ml),vmax为最大压力下累积渗透体积(ml)。k2用

–

γcosθ表示,γ为汞的表面张力(dynes/cm),θ为阴极活性材料层内活性材料颗粒与汞之间的接触角(

°

)。在此,所述表面张力τ为485dy nes/cm,接触角θ为130

°

。

[0118]

2)测量阴极活性材料层内有效气孔量v

p

(ml/g)

[0119]

对在实施例1~5及比较例1~5制造的阴极按照与上述阴极活性材料层的表面积a测量方法相同的压汞法确认阴极活性材料层内总气孔量(ml/g)。在此,计算平均气孔大小为10nm以上且10μm以下的气孔,即,有效气孔的气孔量vp并示于以下表1。

[0120]

3)评价半电池高倍率充电特性

[0121]

对在实施例1~5及比较例1~5制造的半电池在最初3~5个循环期间以低倍率(0.1c)充放电使电极稳定后,以高倍率(2c)充电评价高倍率充电性能,其结果如以下表1所示。在此,通过测量高倍率充电量与低倍率充电量之比算出高倍率充电效率(%)。

[0122]

评价例

[0123]

[评价例1]:比较是否满足关系式1所对应的二次电池的高倍率充电特性

[0124]

对在实施例1~5及比较例1~5制造的阴极及半电池,在以下表1示出阴极物性评价及充电效率(%)结果。

[0125]

【表1】

[0126][0127]

表1中a*d值是指阴极活性材料层的每单位体积中阴极活性材料颗粒的全表面积(m2/cc),a/v

p

值是指阴极活性材料层的每单位体积中有效孔隙的全表面积(m2/ml)。

[0128]

参见表1,分析认为实施例1~4及比较例1~5均使用了dspan值为1以下的阴极活

性材料,制造的阴极的合剂密度均为1.7g/cc,但电极内气孔分布均匀性不同,从而各实施例及比较例的半电池高倍率充电特性不同。这种结果表明若想改进高倍率充电性能,电极内气孔分布均匀性是个重要因素。

[0129]

具体来讲,分析认为满足本发明的关系式1及2的实施例1~5相比于比较例1~5确保气孔分布均匀性,因此不仅具有锂离子扩散性能,还具有降低电极内能量密度均匀性及电极内极化的效果,这表现为高倍率特性及其他附加电化学性能的改善。

[0130]

因此,可知阴极活性材料颗粒的优选dspan值范围为0.75至0.89。

[0131]

对比较例5而言,判断认为虽然使用了具有本发明的优选的dspan值的阴极活性材料,但是阴极活性材料层的表面积a值过低,因此高倍率特性显著下降。

[0132]

另外,可知实施例1~3的a*d值及a/v

p

值同时满足本发明的优选数值范围(7.3~9.5m2/cc及20.5~28.5),因此相比于并非如此的实施例4~5,上述效果有进一步的改善。

[0133]

并且,同时满足阴极活性材料层的表面积a4.4m2/g~5.6m2/g、阴极活性材料层内有效孔隙量v

p 0.18ml/g~0.21ml/g及阴极的合剂密度d1.68g/cc~1.75g/cc三种条件的实施例1~3的情况下,阴极内具有均匀的气孔结构,可从高倍率充电性能结果确认由此产生的显著效果。判断认为这种结果是因为阴极内均匀的气孔结构使得高倍率充电条件下也能够提供顺畅的锂离子扩散路径,因此显著提高了高功率特性。

[0134]

另外,对实施例4及5而言,预计由于阴极内孔隙量相对多或合剂密度相对小,因此能量密度会比实施例1~3相对减小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1