非倒装键合体式硫系铅焦平面阵列器及其制备方法与应用

1.本发明涉及一种硒化铅焦平面阵列器的制备方法,属于光电传感器制备工艺技术领域,具体地涉及一种非倒装键合体式硫系铅焦平面阵列器及其制备方法与应用。

背景技术:

2.红外光电探测器是一种辐射能转换器,其主要作用是将接受到的红外辐射转换为便于测量和观察的电信号。根据能量转换方式,红外探测器可分为热探测器和光子探测器两大类,前者的工作机理是基于入射辐射的热效应引起探测器电特性的变化,后者是基于入射光子与探测材料相互作用产生的光电效应;根据探测器敏感面是否需要制冷,分为制冷型探测器和非制冷型探测器,前者主要用于军事领域,性能好但成本高,后者由于省去了制冷装置,且具备体积小、功耗低、成本低、环境适应性强等优点而获得广泛应用。

3.硒化铅探测器是一种成熟的薄膜光电导型探测器,其工作波段为3~5μm,可以在常温下工作,且性能随工作温度降低而提高。硒化铅探测器被认为是200k工作温度下3~5μm波段的首选器件。目前制备硒化铅探测器的主流工艺为倒装键合技术,具体是将带有芯片凸点的光敏元件,对齐贴装在底部基板上,通过回流焊或热压键合工艺进行键和。完成互连后,在芯片周围滴涂底填料,使其填满芯片与基板之间的间隙。填充完成后,对底填料进行固化。然而该工艺不仅工艺复杂,且需要相对较好的前端设备,使得生产成本高踞不下。而硒化铅材料的制备方法有化学水浴沉积、物理气相沉积、化学气相沉积、分子束外延及原子层沉积等,其中化学水浴沉积和物理气相沉积因得到的晶体结构质量高而在工业上广泛应用,然而化学水浴沉积与物理气相沉积也存在薄膜质量不稳定,探测率、响应率不够理想的技术问题。

技术实现要素:

4.为解决上述技术问题,本发明公开了一种非倒装键合体式硫系铅焦平面阵列器及其制备方法与应用。本发明设计的制备方法工艺相对简单、成本低、成品率高,且制得的阵列器件质量稳定,探测率、响应率也比较理想。

5.为实现上述技术目的,本发明公开了一种非倒装键合体式硫系铅焦平面阵列器的制备方法,它包括如下步骤:

6.1)清洗、干燥衬底;

7.2)在步骤1)处理后衬底表面中心位置安装第一掩膜版,余下部位蒸镀读出电路;

8.3)向容器中沿竖直方向悬空布置一个以上步骤2)处理后衬底,所述容器置于温控为60~80℃的水浴装置内,向容器中依次加入氢氧化钠溶液、醋酸铅溶液,氢氧化钠与醋酸铅摩尔比为(10~14):1,完全浸没各衬底,搅拌反应得无色透明溶液,继续以5~10ml/min的速度滴加硫系物前驱体溶液,搅拌反应1~3h使读出电路表面沉积硫系铅薄膜;其中,所述硫系物前驱体包括硫化物前驱体、硒化物前驱体或碲化物前驱体,且所述硫系物前驱体与醋酸铅摩尔比为(1~1.2):1;

9.4)从容器中取出表面附着硫系铅薄膜的衬底,干燥处理后置于温控为350~400℃的第一退火炉中,向第一退火炉通入高纯氧气,控制氧气流速为250~350ml/min,退火处理20~30min,硫系铅薄膜表面生长并形成氧化铅薄膜;

10.5)将步骤4)获得的表面附着氧化铅薄膜的基片置于温控为350~400℃的第二退火炉中,向所述第二退火炉通入高纯氮气及高纯氮气输送的碘粒升华获得的碘蒸汽,控制氮气流速为3~7l/min,退火处理4~8min,氧化铅薄膜表面生长并形成碘化铅薄膜;其中,所述碘化铅薄膜不大于氧化铅薄膜。

11.6)对步骤5)获得表面附着碘化铅薄膜的基片边缘安装第二掩膜版,碘化铅薄膜表面进行钝化保护;

12.7)将步骤6)钝化处理后硫系铅薄膜基片进行切割,然后按照标准to系列工艺进行封装即制得硫系铅焦平面阵列器。

13.进一步地,步骤3)中,所述硫化物前驱体为硫脲、硫代硫酸钠中任意一种,所述硒化物前驱体为硒脲、硒代硫酸钠中任意一种,所述碲化物前驱体为二氧化碲。

14.进一步地,步骤3)中,控制搅拌速度为450~600rpm。

15.进一步地,步骤4)中,第一退火炉温控为360~390℃,氧气流速为280~320ml/min,退火处理20~25min。

16.进一步地,步骤5)中,第二退火炉温控为360~390℃,氮气流速为4~6l/min,退火处理5~7min。

17.本发明的目的之二是公开一种非倒装键合体式硫系铅焦平面阵列器,它为上述制备方法制得。

18.进一步地,衬底厚度为200μm~1000μm。

19.进一步地,硫系铅薄膜厚度为0.5μm~1.5μm。

20.进一步地,氧化铅薄膜厚度为250nm~350nm,碘化铅薄膜厚度为150nm~250nm。

21.本发明的目的之三是公开了一种阵列器在中波红外1μm~5μm领域中的应用。

22.本发明实施例提供的技术方案与现有技术相比具有如下优点:

23.本发明设计的制备方法解决了倒装键合工艺复杂,成品率低,成本高的问题,采用硫系铅薄膜具备的大面积均匀性和易与硅衬底集成的特性,直接在硅衬底上沉积生长制备焦平面阵列,同时在化学水浴沉积过程中,采用竖直布置衬底的方式,可一次性生成多个基片,有利于保证产品质量稳定性。故本发明设计的阵列器件质量稳定,探测率、响应率也表现良好。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明阵列器制备过程工艺流程图;

27.图2为本发明设计得到阵列器封装示意图;

28.图3为本发明制备阵列器过程中水浴沉积使用的装置示意图;

29.图4为硒化铅薄膜吸收光谱图;

30.其中,上述附图中各部件编号如下:

31.磁力加热搅拌器1、搅拌开关2、加热开关3、搅拌调速器4、温度控制器5、温度计6、四氟棒7、玻璃烧杯8、沉积溶液9、水浴装置10、衬底11、搅拌子12;

32.衬底101、第一掩膜版102、读出电路103、硫系物薄膜104、氧化铅薄膜105、碘化铅薄膜106、第二掩膜版107、钝化层108。

具体实施方式

33.为了能够更清楚地理解本发明的上述目的、特征和优点,下面将对本发明的方案进行进一步描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

34.本发明为解决现有倒装键合技术制备硫系铅焦平面阵列器工艺复杂、成本高且成本率低的技术问题,公开了一种非倒装键合体式硫系铅焦平面阵列器的制备方法,具体工艺流程图如图1所示,它包括如下步骤:

35.1)清洗、干燥衬底101;包括按照标准清洗工艺清洗,如将衬底依次浸泡于丙酮,异丙醇,去离子水中,采用超声清洗,然后使用高纯氮气吹干后置于等离子清洗机中清洗10分钟左右,最后干燥储存待用,其中所述衬底材质为本领域制备阵列器常用衬底材质,本发明优选为硅衬底,且该二氧化硅衬底厚度为200μm至1000μm。

36.2)在步骤1)处理后衬底表面中心位置安装第一掩膜版102,余下部分蒸镀读出电路103;具体是蒸镀一层厚度为200nm的金;

37.3)向容器中沿竖直方向放置一个以上步骤2)处理后衬底,所述容器置于温控为60~80℃的水浴装置内,向容器中依次加入氢氧化钠溶液、醋酸铅溶液,氢氧化钠与醋酸铅摩尔比为(10~14):1,完全浸没各衬底,搅拌反应得无色透明溶液,继续以5~10ml/min的速度滴加硫系物前驱体溶液,搅拌反应1~3h使读出电路表面沉积硫系铅薄膜104;控制搅拌速度为450~600rpm。其中,所述硫系物前驱体包括硫化物前驱体、硒化物前驱体或碲化物前驱体,且所述硫系物前驱体与醋酸铅摩尔比为(1~1.2):1;且所述硫化物前驱体为硫脲、硫代硫酸钠中任意一种,所述硒化物前驱体为硒脲、硒代硫酸钠中任意一种,所述碲化物前驱体为二氧化碲。该步骤采取竖直放置衬底可以有效节省空间,同时同一批次生产,在增加产量基础上还能保证成品质量稳定性。

38.4)从容器中取出表面附着硫系铅薄膜的衬底,干燥处理后置于温控为350~400℃的第一退火炉中,向第一退火炉通入高纯氧气,控制氧气流速为250~350ml/min,退火处理20~30min,硫系铅薄膜表面生长并形成氧化铅薄膜105;

39.5)将步骤4)获得的表面附着氧化铅薄膜的基片置于温控为350~400℃的第二退火炉中,向所述第二退火炉内通高纯氮气及高纯氮气输送的碘粒升华获得的碘蒸汽,控制氮气流速为3~7l/min,退火处理4~8min,氧化铅薄膜表面生长并形成碘化铅薄膜106;其中,所述碘粒使用量为1~5mg。本发明的步骤4)和步骤5)是在硫系铅薄膜表面沉积生长敏化层,本领域技术人员知晓的,敏化层厚度影响硫系铅焦平面陈列器的光响应能力,故本发明通过对退火炉内退火温度、退火气氛、各气体流速等进行严格控制,以实现产品质量的合

理有效控制。

40.6)对步骤5)获得表面附着碘化铅薄膜106的基片边缘安装第二掩膜版107,碘化铅薄膜表面进行钝化保护得钝化层108;通常采用镀膜机在碘化铅薄膜表面进行热蒸发、磁控溅射或电子束蒸发等方式镀膜,如镀上二氧化硅薄膜、硫化锌薄膜或者氟化钙薄膜等。

41.7)将步骤6)钝化处理后硫系铅薄膜基片进行切割,然后按照标准to系列工艺进行封装即制得硫系铅焦平面阵列器。如图2所示,具体如将芯片进行外壳安装,将芯片读出电路采用引线引到封装外壳的引脚上,这些引脚又通过印刷电路板上的导线与其他器件相连接,从而实现内部芯片与外部电路的连接。

42.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本发明的一部分实施例,而不是全部的实施例。

43.实施例1

44.本实施例公开了硒化铅焦平面阵列器的制备方法,本实施例的制备方法采用了图3所示水浴沉积装置。

45.它包括如下步骤:

46.1)清洗、干燥衬底;包括按照标准清洗工艺清洗,如将衬底依次浸泡于丙酮,异丙醇,去离子水中,采用超声清洗,然后使用高纯氮气吹干后置于等离子清洗机中清洗10分钟左右,最后干燥储存待用,其中所述衬底材质为本领域制备阵列器常用衬底材质,本发明优选为二氧化硅硅衬底,且该二氧化硅衬底厚度为300微米。

47.2)在步骤1)处理后衬底表面中心位置安装第一掩膜版,余下部位蒸镀读出电路;

48.3)向容器中沿竖直方向悬空布置一个以上步骤2)处理后衬底,所述容器置于温控为70℃的水浴装置内,向容器中依次加入氢氧化钠溶液、醋酸铅溶液,氢氧化钠与醋酸铅摩尔比为12:1,完全浸没各衬底,搅拌反应得无色透明溶液,继续以7ml/min的速度滴加硒代硫酸钠溶液水溶液,搅拌反应1.5h使读出电路表面沉积硒化铅薄膜;且所述硒代硫酸钠与醋酸铅摩尔比为1.2:1;生成厚度为1μm的硒化铅薄膜;

49.4)从容器中取出表面附着硒化铅薄膜的衬底,干燥处理后置于温控为380℃的第一退火炉中,向第一退火炉通入高纯氧气,控制氧气流速为300ml/min,退火处理25min,硫系铅薄膜表面生长并形成氧化铅薄膜;所述氧化铅薄膜厚度为300nm;

50.5)将步骤4)获得的表面附着氧化铅薄膜的基片置于温控为380℃的第二退火炉中,向所述第二退火炉通入高纯氮气及高纯氮气输送的碘粒升华获得的碘蒸汽,控制氮气流速为5l/min,退火处理5min,氧化铅薄膜表面生长并形成碘化铅薄膜;其中,所述碘粒使用量为1~5mg,所述碘化铅薄膜厚度为200nm;

51.6)对步骤5)获得表面附着碘化铅薄膜的基片边缘安装第二掩膜版,碘化铅薄膜表面镀上二氧化硅薄膜进行钝化保护;

52.7)将步骤6)钝化处理后硒化铅薄膜基片进行切割,然后按照标准to系列工艺进行封装即制得硒化铅焦平面阵列器。

53.其中,本发明硒化铅薄膜的吸收光谱图如图4所示。

54.实施例2

55.本实施例公开了硫化铅焦平面阵列器的制备方法,与上述实施例1不同之处在于

将硒代硫酸钠替换为硫代硫酸钠。

56.实施例3

57.本实施例与上述实施例1不同之处在于将硒代硫酸钠替换为硒脲,其它均保持相同。

58.对比例1

59.该对比例1为背景技术中描述的采用倒装键合工艺制备的硒化铅焦平面阵列,其中材料与对1完全相同,不同之处在于制备工艺。

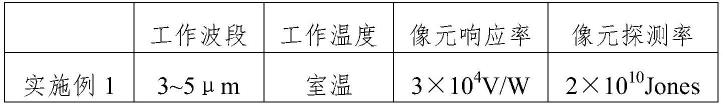

60.上述实施例1~4制备的阵列器性能列表如下:

61.表1实施例1~4制备的阵列器性能列表

[0062][0063][0064]

其中,像元响应率、像元探测率及噪声等效功率等参数均为根据中华人民共和国国家标准gb/t17444-1998《红外焦平面阵列特性参数测试技术规范》中规定的计算公式。故采用本技术保护的相对简单的制备工艺制得探测器的探测率、响应率与现有探测器性能相当。

[0065]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0066]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1