一种半导体工艺中薄膜剥脱清洗装置的制作方法

1.本发明涉及半导体技术领域,特别涉及一种半导体工艺中薄膜剥脱清洗装置。

背景技术:

2.半导体领域多个生产工艺会通过检测晶圆表面薄膜中硼(b)、磷(p)、锗(ge)、硅(si)的质量(原子)百分比,来判定覆膜过程硼(b)、磷(p)、锗(ge)、硅(si)的掺杂是否合乎规格,进而检测在线量测机台的稳定性和薄膜机台的工艺稳定性;晶圆表面薄膜中硼(b)、磷(p)、锗(ge)、硅(si)质量(原子)百分比需通过高浓度氢氟酸(hf)或硝酸(hno3)溶解薄膜,并收集溶液进行浓度测定,由晶圆溶前/溶后的质量差(溶后原子数)计算出硼(b)、磷(p)、锗(ge)、硅(si)质量(原子)百分含量。此外脱膜后的晶圆表面残留氢氟酸,需对晶圆进行清洗和干燥以减少实验误差及对人体危害。

3.目前薄膜溶解的方法为人工使用真空吸笔将晶圆转移至pfa(perfluoroalkoxy,可熔性聚四氟乙烯)集装盒,使用hf/hno3稀释剥脱剂直接倾倒至晶圆表面,待溶解完成后手动倾倒出液体样品,再利用超纯水(upw,ultra pure water)清洗晶圆表面至无酸溶液残留,最后通过无尘布和高纯氮(pn2)去除晶圆表面残留的upw。操作过程中需多次直接接触含氢氟酸或硝酸等剥脱剂,存在较大安全隐患;且每片晶圆处理均需人为判断终点并完成清洗干燥,不仅占用人力资源且存在一定的实验误差。

技术实现要素:

4.根据一些实施例,本技术提供一种半导体工艺中薄膜剥脱清洗装置,包括:反应腔、传送机构、旋转机构、剥脱液涂布机构和取样机构;所述反应腔具有开口,所述开口用于作为传送晶圆的入口和出口;所述传送机构设置于所述反应腔内部,用于吸附和传送晶圆;所述旋转机构设置于所述反应腔的底部,用于接收来自所述传送机构的晶圆、吸附并带动所述晶圆旋转;所述剥脱液涂布机构设置于所述反应腔内部,用于朝向所述旋转机构喷洒剥脱液,以使所述剥脱液落在由所述旋转机构带动旋转的晶圆的第一表面,所述晶圆的第一表面为所述晶圆背离所述反应腔底壁一侧表面;所述取样机构设置于所述反应腔内部,用于收集晶圆表面制备好的样品液。

5.本技术的实施例至少具有以下优点:

6.本技术中对晶圆的薄膜剥脱和取样处理在反应腔内进行,传送机构将未处理的晶圆经反应腔的开口传送入反应腔的内部;传送机构将晶圆传送至旋转机构上,旋转机构吸附晶圆后,可带动晶圆旋转;剥脱液涂布机构将剥脱液喷洒在晶圆的第一表面,剥脱液涂布于晶圆的第一表面后,经预设的剥脱时间后,取样机构收集晶圆表面制备好的样品液。因此,本技术提供的半导体工艺中薄膜剥脱清洗装置使用自动化处理装置代替人工手动处理,实现装置全自动完成剥脱取样操作,达到提高晶圆薄膜处理效率和降低人为操作产生的误差的目的,同时降低剥脱液对人体的危害;同时降低人为操作带入的外源污染可以延长分析仪器的使用寿命和维持仪器稳定性,从而降低仪器误差。

7.在一些实施例中,所述传送机构包括:第一升降旋转驱动组件、第一操作杆和传送手臂;所述传送手臂上设置有用于吸附晶圆的真空吸盘以及用于定位晶圆位置的定位传感器;所述传送手臂安装于所述第一操作杆,所述第一操作杆通过所述第一升降旋转驱动组件安装于所述反应腔的底壁,所述第一升降旋转驱动组件用于驱动所述第一操作杆带动所述传送手臂升降,还用于驱动所述第一操作杆带动所述传送手臂绕所述第一操作杆的轴线方向转动。

8.在一些实施例中,所述旋转机构包括真空旋转吸盘以及与所述真空旋转吸盘连通的吸气管路;所述吸气管路上设置有用于控制所述吸气管路通断的控制阀。

9.在一些实施例中,所述剥脱液涂布机构包括:第二升降旋转驱动组件、第二操作杆、剥脱液输送管路和剥脱液喷嘴;所述剥脱液喷嘴与所述剥脱液输送管路连接,所述剥脱液喷嘴的喷洒方向朝向所述真空旋转吸盘;所述剥脱液输送管路安装于所述第二操作杆;所述第二操作杆通过所述第二升降旋转驱动组件安装于所述反应腔的底壁,所述第二升降旋转驱动组件用于驱动所述第二操作杆带动所述剥脱液输送管路和所述剥脱液喷嘴升降,还用于驱动所述第二操作杆带动所述剥脱液输送管路和所述剥脱液喷嘴绕所述第二操作杆的轴线方向转动。

10.在一些实施例中,所述取样机构包括:第三升降旋转驱动组件、第三操作杆和收集杆;所述收集杆上设置有吸取口、收集口以及连通所述吸取口和所述收集口的取样管路;所述收集杆安装于所述第三操作杆,所述第三操作杆通过所述第三升降旋转驱动组件安装于所述反应腔的底壁,所述第三升降旋转驱动组件用于驱动所述第三操作杆带动所述收集杆升降,还用于驱动所述第三操作杆带动所述收集杆绕所述第三操作杆的轴线方向转动;所述吸取口用于吸取所述晶圆表面制备好的样品液。

11.在一些实施例中,所述收集杆根据所述吸取口定点吸取。

12.在一些实施例中,所述取样机构还包括:第四升降旋转驱动组件、第四操作杆、旋转收集盘和取样瓶;

13.所述旋转收集盘安装于所述第四操作杆,所述第四操作杆通过所述第四升降旋转驱动组件安装于所述反应腔的底壁,所述第四升降旋转驱动组件用于驱动所述第四操作杆带动所述旋转收集盘升降,还用于驱动所述第四操作杆带动所述旋转收集盘绕所述第四操作杆的轴线旋转;所述旋转收集盘上设置有用于放置所述取样瓶的容置槽;

14.所述第三升降旋转驱动组件与所述第四升降旋转驱动组件配合以使所述收集杆将所述样品液输送至所述取样瓶。

15.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括排废管路,所述旋转收集盘上设置有用于连接所述排废管路的过渡管路,且所述过渡管路在所述旋转收集盘背离所述反应腔的底壁一侧表面形成废液排放口;所述旋转收集盘上还设置有定位部,所述定位部用于定位所述收集口与所述废液排放口位置相对。

16.在一些实施例中,所述取样机构还包括设置于所述反应腔底部的清洗皿,所述清洗皿用于容纳清洗液,所述吸取口还用于吸取来自所述清洗皿的清洗液,并通过所述取样管路和所述收集口将清洗液经所述过渡管路输送至所述排废管路。

17.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括反应皿、冲洗机构和气体吹扫机构;

18.所述反应皿设置于所述反应腔的底部,分别与所述冲洗机构、所述气体吹扫机构和所述排废管路连接,用于接收来自所述冲洗机构的冲洗液以及来自所述气体吹扫机构的吹扫气体,还用于将所述反应皿中废液排入所述排废管路;所述冲洗机构还用于朝向所述旋转机构喷洒冲洗液,以冲洗所述晶圆;

19.所述气体吹扫机构还用于朝向所述旋转机构吹扫气体,以干燥所述晶圆。

20.在一些实施例中,所述冲洗机构包括:第一冲洗管路和第二冲洗管路,所述第一冲洗管路上设置有第一冲洗液流量阀和第一冲洗液喷嘴,用于冲洗晶圆的第一表面;所述第二冲洗管路上设置有第二冲洗液流量阀和第二冲洗液喷嘴,用于冲洗晶圆的第二表面,所述晶圆的第二表面为所述晶圆朝向所述反应腔底壁一侧表面。

21.在一些实施例中,所述气体吹扫机构包括:第一吹扫气体管路和第二吹扫气体管路,所述第一吹扫气体管路上设置有第一吹扫气体流量阀和第一吹扫气体喷嘴,用于吹扫晶圆的第一表面;所述第二吹扫气体上设置有第二吹扫气体流量阀和第二吹扫气体喷嘴,用于吹扫晶圆的第二表面。

22.在一些实施例中,所述第一冲洗管路、所述第一吹扫气体管路以及所述剥脱液输送管路集成于输送臂,所述输送臂一端与所述第二操作杆连接,另一端设置有所述剥脱液喷嘴、所述第一冲洗液喷嘴和所述第一吹扫气体喷嘴。

23.在一些实施例中,所述第二冲洗管路、所述第二吹扫气体管路以及所述吸气管路均设置于所述反应皿的底壁内部。

24.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括与所述剥脱液涂布机构连接的剥脱液配制机构,所述剥脱液配制机构包括第一储罐、与所述第一储罐连接的第一支管路、第二储罐、与所述第二储罐连接的第二支管路、第三储罐以及与所述第三储罐连接的第三支管路;所述第一支管路上设置有第一调节阀,所述第二支管路上设置有第二调节阀,所述第三支管路上设置有第三调节阀;所述第一支管路远离所述第一储罐一端与所述剥脱液输送管路连接,所述第二支管路远离所述第二储罐一端与所述剥脱液输送管路连接,所述第三支管路远离所述第三储罐一端与所述剥脱液输送管路连接。

25.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括基座和保护罩,所述基座和所述保护罩扣合形成所述反应腔;所述保护罩上设置有所述开口。

26.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括放置台以及与所述放置台滑动连接的定位台;所述定位台相对所述反应腔具有传送工位和非传送工位,当所述定位台处于所述传送工位时,所述传送机构可将晶圆在所述定位台和所述反应腔之间传送。

27.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括处理单元;

28.所述处理单元与所述传送机构信号连接,用于控制所述传送机构对晶圆进行吸附和传送;和/或,所述处理单元与所述旋转机构信号连接,用于控制所述旋转机构对晶圆进行吸附和旋转;和/或,所述处理单元与所述剥脱液涂布机构信号连接,用于控制所述剥脱液涂布机构向晶圆喷洒剥脱液;和/或,所述处理单元与所述取样机构信号连接,用于控制所述取样机构自动取样;和/或,所述处理单元与所述冲洗机构信号连接,用于控制所述冲洗机构对所述晶圆以及所述反应皿进行冲洗;和/或,所述处理单元与所述气体吹扫机构信号连接,用于控制所述气体吹扫机构对所述晶圆以及所述反应皿进行吹扫。

29.在一些实施例中,所述半导体工艺中薄膜剥脱清洗装置还包括显示屏,所述显示屏与所述处理单元信号连接。

附图说明

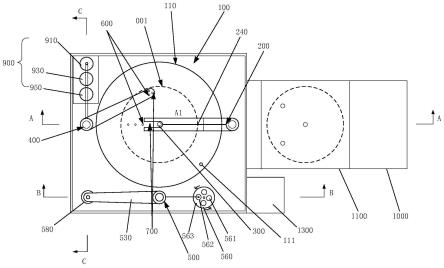

30.图1为本发明实施例提供的一种半导体工艺中薄膜剥脱清洗装置的俯视图;

31.图2为图1中a-a处剖视图;

32.图3为图1中b-b处剖视图;

33.图4为传送机构的剖视图;

34.图5为剥脱液涂布机构、旋转机构、冲洗机构以及气体吹扫机构的剖视图;

35.图6为取样机构的俯视图;

36.图7为图1中c-c处剖视图;

37.图8为定位台两个工位的示意图;

38.图9为传送手臂处于w1工位的结构示意图;

39.图10为传送手臂处于a2工位的结构示意图;

40.图11为本发明实施例提供的一种半导体工艺中薄膜剥脱清洗装置的控制原理图。

41.图标:001-晶圆;100-反应腔;200-传送机构;300-旋转机构;400-剥脱液涂布机构;500-取样机构;600-冲洗机构;700-气体吹扫机构;800-排废管路;900-剥脱液配制机构;1000-放置台;1100-定位台;1200-处理单元;1300-显示屏;110-反应皿;120-基座;130-保护罩;111-废液口;210-第一升降旋转驱动组件;220-第一操作杆;230-传送手臂;240-定位传感器;231-真空阀;232-真空位点;310-真空旋转吸盘;320-吸气管路;330-控制阀;410-第二升降旋转驱动组件;420-第二操作杆;430-剥脱液输送管路;440-剥脱液喷嘴;421-输送臂;431-剥脱液控制阀;510-第三升降旋转驱动组件;520-第三操作杆;530-收集杆;540-第四升降旋转驱动组件;550-第四操作杆;560-旋转收集盘;570-取样瓶;580-清洗皿;531-吸取口;532-收集口;533-取样管路;561-容置槽;562-废液排放口;563-定位部;610-第一冲洗管路;620-第二冲洗管路;611-第一冲洗液流量阀;612-第一冲洗液喷嘴;621-第二冲洗液流量阀;622-第二冲洗液喷嘴;710-第一吹扫气体管路;720-第二吹扫气体管路;711-第一吹扫气体流量阀;712-第一吹扫气体喷嘴;721-第二吹扫气体流量阀;722-第二吹扫气体喷嘴;910-第一储罐;920-第一支管路;930-第二储罐;940-第二支管路;950-第三储罐;960-第三支管路;921-第一调节阀;941-第二调节阀;961-第三调节阀;1110-平移驱动组件。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、

以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

44.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

45.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

46.根据一些实施例,本技术实施例提供一种半导体工艺中薄膜剥脱清洗装置,参照图1,包括:反应腔100、传送机构200、旋转机构300、剥脱液涂布机构400和取样机构500;

47.反应腔100具有开口,开口用于作为传送晶圆001的入口和出口;

48.传送机构200设置于反应腔100内部,用于吸附和传送晶圆001;

49.旋转机构300设置于反应腔100的底部,用于接收来自传送机构200的晶圆001、吸附并带动晶圆001旋转;

50.剥脱液涂布机构400设置于反应腔100内部,用于朝向旋转机构300喷洒剥脱液,以使剥脱液落在由旋转机构300带动旋转的晶圆001的第一表面,晶圆001的第一表面为晶圆001背离反应腔100底壁一侧表面;

51.取样机构500设置于反应腔100内部,用于收集晶圆001表面制备好的样品液。

52.本技术的实施例至少具有以下优点:

53.本技术中对晶圆001的薄膜剥脱和取样处理均在反应腔100内进行,传送机构200将未处理的晶圆001经反应腔100的开口传送入反应腔100的内部;传送机构200将晶圆001传送至旋转机构300上,旋转机构300吸附晶圆001后,可带动晶圆001旋转;剥脱液涂布机构400将剥脱液喷洒在晶圆001的第一表面,经预设的剥脱时间后,取样机构500收集晶圆001表面制备好的样品液。因此,本技术提供的半导体工艺中薄膜剥脱清洗装置使用自动化处理装置代替人工手动处理,实现装置全自动完成剥脱、取样操作,达到提高晶圆001薄膜处理效率和降低人为操作产生的误差的目的,同时降低剥脱液对人体的危害;同时降低人为操作带入的外源污染可以延长分析仪器的使用寿命和维持仪器稳定性,从而降低仪器误差。

54.在一些实施例中,反应腔100的开口处设置滑门,滑门可以封闭开口,避免代入污染,且滑门方便开闭且活动空间小。

55.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括反应皿110、冲洗机构600、气体吹扫机构700和排废管路800;反应皿110设置于反应腔100的底部,分别与冲洗机构600、气体吹扫机构700和排废管路800连接,用于接收来自冲洗机构600的冲洗液以及来自气体吹扫机构700的吹扫气体,还用于将反应皿110中废液排入排废管路800;旋转机构300设置于反应皿110的底部;冲洗机构600还用于朝向旋转机构300喷洒冲洗液,以冲洗晶圆001;气体吹扫机构700还用于朝向旋转机构300吹扫气体,以干燥晶圆001。

56.本技术中对晶圆001的薄膜剥脱、清洗和干燥等处理均在反应腔100内进行,剥脱液涂布机构400将剥脱液喷洒在晶圆001的第一表面的过程中由于晶圆001旋转,部分剥脱

液会落入反应皿110中收集最终排放至排废管路800;剥脱液涂布于晶圆001的第一表面后,经预设的剥脱时间后,取样机构500收集晶圆001表面制备好的样品液;样品液收集完毕后,冲洗机构600朝向晶圆001喷洒冲洗液,对晶圆001进行冲洗操作,冲洗液自晶圆001上滑落入反应皿110中,后经排废管路800排出反应皿110;气体吹扫机构700朝向晶圆001吹扫气体,对晶圆001进行干燥处理;传送机构200将处理好的晶圆001经反应腔100的开口传送出反应腔100;气体吹扫机构700朝向反应皿110吹扫气体,对反应皿110进行干燥处理,晶圆001表面薄膜处理结束。因此,本技术提供的半导体工艺中薄膜剥脱清洗装置使用自动化处理装置代替人工手动处理,实现同一装置全自动完成剥脱、清洗、干燥操作,达到提高晶圆001薄膜处理效率和降低人为操作产生的误差的目的,同时降低剥脱液对人体的危害;同时降低人为操作带入的外源污染可以延长分析仪器的使用寿命和维持仪器稳定性,从而降低仪器误差。

57.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括基座120和保护罩130,基座120和保护罩130扣合形成反应腔100;保护罩130上设置有开口。基座120位于反应腔100的底部,基座120上形成有反应皿110,反应皿110的底壁上形成有废液口111,连通排废管路800,用于过程中清洗废液排放;保护罩130起防护作用,传送机构200、旋转机构300、剥脱液涂布机构400和取样机构500均位于保护罩130内,避免在操作过程中剥脱液和样本溶液的倾洒和溅洒,以隔除环境影响和实验过程中的hf/hno3等有害溶液对实验人员的危害。保护罩130上设置有开口,允许传送机构200将晶圆001传送入反应腔100内或者传送出反应腔100外。保护罩130开口可自动打开闭合,通过传送机构200的移动距离以及感测传送机构200的位置,在传送机构200靠近保护罩130侧壁时,打开开口,远离保护罩130侧壁时闭合开口,保持反应腔100的密封。

58.一种可能实现的方式中,参照图2和图3,传送机构200、旋转机构300、剥脱液涂布机构400、取样机构500、冲洗机构600、气体吹扫机构700和排废管路800均设置于基座120上,即旋转机构300带动晶圆001旋转,剥脱液涂布机构400朝向晶圆001涂布剥脱液,取样机构500自晶圆001表面将配置好的样品液收集,冲洗机构600对晶圆001和反应皿110的冲洗操作,气体吹扫机构700对晶圆001的吹扫干燥操作均在反应腔100内部进行,避免了剥脱液以及样品液的倾洒和溅洒,取样结束后可以自动对反应腔100内部进行清洁工作,同时冲洗液和废液可以自动排出,省时省力,安全性高且便于连续制样。

59.在一些实施例中,冲洗机构600喷洒的冲洗液可以为超纯水(upw),水中离子含量几乎没有,不影响样品液的浓度。

60.在一些实施例中,气体吹扫机构700吹扫的气体为洁净气体。需要说明的是,洁净气体可以是氮气但不仅限于氮气,气体吹扫机构700一般优选价格便宜和惰性的洁净气体。

61.在一些实施例中,传送机构200包括:第一升降旋转驱动组件210、第一操作杆220和传送手臂230;传送手臂230上设置有用于吸附晶圆001的真空吸盘以及用于定位晶圆001位置的定位传感器240;传送手臂230安装于第一操作杆220,第一操作杆220通过第一升降旋转驱动组件210安装于反应腔100的底壁,第一升降旋转驱动组件210用于驱动第一操作杆220带动传送手臂230升降,还用于驱动第一操作杆220带动传送手臂230绕第一操作杆220的轴线方向转动。

62.一种可能实现的方式中,继续参照图1和图2并结合图4,图1中传送机构200处于a1

工位,此时传送机构200需将吸附的晶圆001输送至旋转机构300上。第一操作杆220的第一端通过第一升降旋转驱动组件210安装于基座上,第一升降旋转驱动组件210可以驱动第一操作杆220升降也可以驱动第一操作杆220绕第一操作杆220的轴线方向旋转。此处的升降可以理解的为靠近或者远离反应腔100的底壁的动作。示例性的,第一操作杆220在第一升降旋转驱动组件210的驱动下可以垂直伸缩和水平旋转。第一操作杆220的第二端连接有传送手臂230,传送手臂230上设置有用于定位晶圆001位置的定位传感器240,定位传感器240可以感应到晶圆001的边缘及位置,用于确定晶圆001的水平位置,并准确吸附晶圆001,便于晶圆001准确的传送至旋转机构300,保证剥脱液涂布机构400涂布剥脱液操作的顺利进行。传送手臂230上还设置有真空吸盘,真空吸盘包括用于吸附晶圆001的真空位点232、吸附管路以及控制吸附管路通断的真空阀231,真空吸盘吸附晶圆001的下表面即晶圆001朝向反应腔100底壁的表面。需要说明的是,第一升降旋转驱动组件210的主要作用是驱动第一操作杆220升降并驱动第一操作杆220绕其自身轴线转动,故凡是能实现上述功能的结构均可称作本技术所称的第一升降旋转驱动组件210。例如第一升降旋转驱动组件210可以为升降电机和旋转电机,也可以为升降杆和带齿轮副的电机等。

63.一种可能实现的方式中,第一升降旋转驱动组件210包括伸缩缸和电机;伸缩缸可以为气缸或者液压缸或者电动推杆等;伸缩缸可驱动第一操作杆220升降。电机通过齿轮副驱动第一操作杆220绕其自身轴线转动,以带动传送手臂230转动。示例性的,电机可以为伺服电机,精度高,方便控制。

64.在一些实施例中,旋转机构300包括真空旋转吸盘310以及与真空旋转吸盘310连通的吸气管路320;吸气管路320上设置有用于控制吸气管路320通断的控制阀330。

65.一种可能实现的方式中,继续参照图2并结合图5,真空旋转吸盘310可以绕其自身轴线旋转,以在吸附晶圆001的基础上带动晶圆001旋转。真空旋转吸盘310包括吸盘和旋转驱动组件,旋转驱动组件驱动吸盘绕其自身轴线旋转。需要说明的是,旋转驱动组件的主要作用是驱动吸盘旋转,故凡是能实现上述功能的结构均可称作本技术所称的旋转驱动组件。例如旋转驱动组件可以为电机,也可以为带齿轮副的电机等。

66.在一些实施例中,剥脱液涂布机构400包括:第二升降旋转驱动组件410、第二操作杆420、剥脱液输送管路430和剥脱液喷嘴440;剥脱液喷嘴440与剥脱液输送管路430连接,剥脱液喷嘴440的喷洒方向朝向真空旋转吸盘310;剥脱液输送管路430安装于第二操作杆420;第二操作杆420通过第二升降旋转驱动组件410安装于反应腔100的底壁,第二升降旋转驱动组件410用于驱动第二操作杆420带动剥脱液输送管路430和剥脱液喷嘴440升降,还用于驱动第二操作杆420带动剥脱液输送管路430和剥脱液喷嘴440绕第二操作杆420的轴线方向转动。

67.一种可能实现的方式中,继续参照图2并结合图5,第二操作杆420的第一端通过第二升降旋转驱动组件410安装于基座120上,第二升降旋转驱动组件410可以驱动第二操作杆420升降也可以驱动第二操作杆420绕第二操作杆420的轴线方向旋转。此处的升降可以理解的为靠近或者远离反应腔100的底壁的动作。示例性的,第二操作杆420在第二升降旋转驱动组件410的驱动下可以垂直伸缩和水平旋转。第二操作杆420的第二端连接有剥脱液输送管路430,剥脱液输送管路430上设置有剥脱液控制阀431,且剥脱液输送管路430朝向旋转机构300一端连接有剥脱液喷嘴440。第二升降旋转驱动组件410驱动第二操作杆420升

降的同时,第二操作杆420带动输送臂421升降,即第二操作杆420带动剥脱液输送管路430和剥脱液喷嘴440升降,以使剥脱液喷嘴440靠近或者远离旋转机构300;第二升降旋转驱动组件410驱动第二操作杆420绕其自身轴线旋转的同时,第二操作杆420带动输送臂421旋转,即第二操作杆420带动剥脱液输送管路430和剥脱液喷嘴440旋转,以使剥脱液喷嘴440在晶圆001的圆心和边缘之间动作。示例性的,剥脱液喷嘴440的孔径为10mm,以形成均匀液流,用于涂布剥脱液。

68.一种可能实现的方式中,第二升降旋转驱动组件410包括伸缩缸和电机;伸缩缸可以为气缸或者液压缸或者电动推杆等;伸缩缸可驱动第二操作杆420升降。电机通过齿轮副驱动第二操作杆420绕其自身轴线转动,以带动传送手臂230转动。示例性的,电机可以为伺服电机,精度高,方便控制。

69.在一些实施例中,取样机构500包括:第三升降旋转驱动组件510、第三操作杆520、收集杆530;收集杆530上设置有吸取口531、收集口532以及连通吸取口531和收集口532的取样管路533;收集杆530安装于第三操作杆520,第三操作杆520通过第三升降旋转驱动组件510安装于反应腔100的底壁,第三升降旋转驱动组件510用于驱动第三操作杆520带动收集杆530升降,还用于驱动第三操作杆520带动收集杆530绕第三操作杆520的轴线方向转动;吸取口531用于吸取晶圆001表面制备好的样品液。

70.在一些实施例中,收集杆530还用于带动吸取口540移动,吸取口540还用于根据剥脱液种类在晶圆001表面不同位置处定点吸取样品液。

71.在一些实施例中,取样机构500还包括:第四升降旋转驱动组件540、第四操作杆550、旋转收集盘560和取样瓶570;旋转收集盘560安装于第四操作杆550,第四操作杆550通过第四升降旋转驱动组件540安装于反应腔100的底壁,第四升降旋转驱动组件540用于驱动第四操作杆550带动旋转收集盘560升降,还用于驱动第四操作杆550带动旋转收集盘560绕第四操作杆550的轴线旋转;旋转收集盘560上设置有用于放置取样瓶570的容置槽561;第三升降旋转驱动组件510与第四升降旋转驱动组件540配合以使收集杆530将样品液输送至取样瓶570。

72.一种可能实现的方式中,继续参照图3,第三操作杆520的第一端通过第三升降旋转驱动组件510安装于基座120上,第三升降旋转驱动组件510可以驱动第三操作杆520升降也可以驱动第三操作杆520绕第三操作杆520的轴线方向旋转。此处的升降可以理解的为靠近或者远离反应腔100的底壁的动作。第三操作杆520的第二端连接有收集杆530,收集杆530内设置有取样管路533,收集杆530的第一端设置有与取样管路533连通的吸取口531,吸取口531可以吸取液体;收集杆530的第二端设置有与取样管路533连通的收集口532,收集口532可以排出液体。第三升降旋转驱动组件510驱动第三操作杆520升降的同时,第三操作杆520带动收集杆530升降,以使吸取口531靠近或者远离旋转机构300;第三升降旋转驱动组件510驱动第三操作杆520绕其自身轴线旋转的同时,第三操作杆520带动收集杆530旋转,即第三操作杆520带动收集杆530旋转,以使吸取口531在晶圆001的圆心和边缘之间动作完成取样操作,还可以使吸取口531旋转至其它位置,以免遮挡晶圆001。第四操作杆550的第一端通过第四升降旋转驱动组件540安装于基座120上,第四升降旋转驱动组件540可以驱动第四操作杆550升降也可以驱动第四操作杆550绕第四操作杆550的轴线方向旋转。此处的升降可以理解的为靠近或者远离反应腔100的底壁的动作。第四操作杆550的第二端

连接有旋转收集盘560,旋转收集盘560上设置有多个容置槽561,取样瓶570放置在旋转收集盘560的容置槽561内。第四升降旋转驱动组件540驱动第四操作杆550升降的同时,第四操作杆550带动旋转收集盘560升降,以使旋转收集盘560靠近或者远离收集口532;第四升降旋转驱动组件540驱动第四操作杆550绕其自身轴线旋转的同时,第四操作杆550带动旋转收集盘560旋转,即第四操作杆550带动旋转收集盘560旋转,以使旋转收集盘560带动取样瓶570旋转,完成连续取样操作。

73.示例性的,当吸取口531旋转并降至旋转机构300上方的晶圆001表面时,收集口532位于取样瓶570的瓶口位置,吸取口531可以将晶圆001表面配置好的样品液吸取并通过取样管路533和收集口532将样品液输送至取样瓶570中。吸取口531的孔径为10mm,取样管路533内置蠕动泵,吸取口的便于样品液的吸取,避免吸取过程中气体进入。蠕动泵便于将取样管路533中的样品液全部从收集口532挤出至取样瓶570中,避免管内液体残留,保证剥脱液的取样量。

74.在一些实施例中,吸取口531在晶圆001表面定点吸取样品液。此处定点吸取可以理解为吸取口531在晶圆001表面吸取样品液时的初始吸取位置。

75.一种可能实现的方式中,取样开始时,吸取口531可以绕第三操作杆520的轴线转动,从而可以实现吸取口531根据不同种类的剥脱液与晶圆001匹配不同的初始吸取位置,示例性的,当采用一种剥脱液剥脱疏水性材质时,吸取口531与晶圆001的初始吸取位置为距晶圆001圆心第一预设距离;疏水性材质溶解后呈向晶圆001外周扩散的方式,晶圆001圆心附近的剥脱液液面低于外周液面,外周液面浓度较高,避免吸取样品污染,保证取样准确定在液面较高的区域吸取。第一预设距离为60~100mm。

76.当采用另一种剥脱液剥脱硅化物或者金属硅化物时,吸取口531与晶圆001的吸取位置为晶圆001的圆心。硅化物或者金属硅化物溶解后,剥脱液为亲水性,可以均匀分布在晶圆001表面,采用直接从圆心处作为初始位置,向晶圆001边缘移动。

77.并且,取样过程中,吸取口531可以绕第三操作杆520的轴线转动,且可以通过调整第三升降旋转驱动组件510控制吸取口531的转速,例如通过调整第三升降旋转驱动组件510中正反转马达的转速实现,吸取口531根据不同种类的剥脱液设定不同的转动速度,从而可以实现在取样过程中,根据不同种类的剥脱液控制吸取口531自初始位置向晶圆001边缘位置移动的速度。吸取口531的移动速度与剥脱液的涂布速度相同,以保证晶圆001表面每个吸取点的剥脱时间一致,避免反应时间过长,易溶杂质与剥脱液反应,造成取样液污染。

78.示例性的,当采用不同剥脱液进行剥脱操作时,吸取口531自初始吸取位置朝向晶圆001边缘移动时移动间距为不同值。如:对于剥脱疏水性材质的剥脱液吸取口531自初始吸取位置朝向晶圆001边缘移动时移动间距为1mm,直至移动至晶圆001边缘;对于硅化物或金属硅化物的剥脱液,吸取口531自初始吸取位置朝向晶圆001边缘移动时移动间距为1~2mm中的任意值,具体依据晶圆半径确定,如移动间距为1.5nm,保证能够在晶圆001表面均匀全面的吸取剥脱液。

79.可以理解的是,第三升降旋转驱动组件510以及第四升降旋转驱动组件540功能与第一升降旋转驱动组件210和第二升降旋转驱动组件410类似,具体结构也类似,在此不再赘述。

80.在一些实施例中,旋转收集盘560上设置有用于连接排废管路800的过渡管路,且过渡管路在旋转收集盘560背离反应腔100的底壁一侧表面形成废液排放口562;旋转收集盘560上还设置有定位部563,定位部563用于定位收集口532与废液排放口562位置相对。

81.一种可能实现的方式中,参照图6并结合图3,旋转收集盘560背离基座120一侧表面设置有废液排放口562,旋转收集盘560内部设置有与废液排放口562连通的过渡管路,过渡管路远离废液排放口562一端与排废管路800连通。旋转收集盘560上还设置有用于定位收集口532与废液排放口562正对位置的定位部563,当收集杆530在反应腔100底壁的正投影覆盖定位部563在反应腔100底壁的正投影时,收集口532与废液排放口562相对,如图6所示。第三升降旋转驱动组件510和第四升降旋转驱动组件540配合,分别驱动收集杆530和旋转收集盘560动作以顺利实现取样操作,还可以将多余的样品液排放至排废管路800中。

82.在一些实施例中,取样机构500还包括设置于反应腔100底部的清洗皿580,清洗皿580用于容纳清洗液,吸取口531还用于吸取来自清洗皿580的清洗液,并通过取样管路533和收集口532将清洗液经过渡管路输送至排废管路800。

83.一种可能实现的方式中,继续参照图6,在第三升降旋转驱动组件510的驱动下,收集杆530的吸取口531可以吸取清洗皿580中的清洗液以对收集杆530内取样管路533和收集口532进行清洗,清洗后的废液自收集口532排入废液排放口562最终排入排废管路800,防止样品交叉污染。清洗液可以为超纯水(upw),水中离子含量几乎没有,不影响样品液的浓度。取样管路533的清洗保证了每次取样的准确性,提高样品的精度。

84.在一些实施例中,冲洗机构600包括:第一冲洗管路610和第二冲洗管路620,第一冲洗管路610上设置有第一冲洗液流量阀611和第一冲洗液喷嘴612,用于冲洗晶圆001的第一表面;第二冲洗管路620上设置有第二冲洗液流量阀621和第二冲洗液喷嘴622,用于冲洗晶圆001的第二表面,晶圆001的第二表面为晶圆001朝向反应腔100底壁一侧表面。

85.一种可能实现的方式中,继续参照图5,冲洗机构600主要对晶圆001表面进行冲洗,以清洁晶圆001表面。晶圆001通常为圆片状结构,故当晶圆001水平放置在旋转机构300上时,冲洗机构600主要对晶圆001上下两个相对的表面进行冲洗,即第一表面和第二表面,其中第一表面为晶圆001的上表面,第二表面为晶圆001的下表面。第一冲洗液喷嘴612位于真空旋转吸盘310的上方,且朝向真空旋转吸盘310,真空旋转吸盘310吸附晶圆001的第二表面,即第一冲洗液喷嘴612朝向晶圆001的第一表面。第二冲洗液喷嘴622位于真空旋转吸盘310的下方,且朝向真空旋转吸盘310,真空旋转吸盘310吸附晶圆001的第二表面,即第二冲洗液喷嘴622朝向晶圆001的第二表面。第一冲洗液流量阀611控制第一冲洗管路610对晶圆001的第一表面进行冲洗,第二冲洗液流量阀621控制第二冲洗管路620对晶圆001的第二表面进行冲洗,实现了晶圆001的自动清洗,可以有效对晶圆001的表面进行冲洗,以保证晶圆001表面的洁净度。同时,第一冲洗管路610和第二冲洗管路620还可对反应皿110进行冲洗,保证了反应皿110的清洁度。

86.在一些实施例中,气体吹扫机构700包括:第一吹扫气体管路710和第二吹扫气体管路720,第一吹扫气体管路710上设置有第一吹扫气体流量阀711和第一吹扫气体喷嘴712,用于吹扫晶圆001的第一表面;第二吹扫气体上设置有第二吹扫气体流量阀721和第二吹扫气体喷嘴722,用于吹扫晶圆001的第二表面。

87.一种可能实现的方式中,继续参照图5,气体吹扫机构700主要对晶圆001表面进行

吹扫,以干燥晶圆001表面。晶圆001通常为圆片状结构,故当晶圆001水平放置在旋转机构300上时,气体吹扫机构700主要对晶圆001上下两个相对的表面进行吹扫,即第一表面和第二表面,其中第一表面为晶圆001的上表面,第二表面为晶圆001的下表面。第一吹扫气体喷嘴712位于真空旋转吸盘310的上方,且朝向真空旋转吸盘310,真空旋转吸盘310吸附晶圆001的第二表面,即第一吹扫气体喷嘴712朝向晶圆001的第一表面。第二吹扫气体喷嘴722位于真空旋转吸盘310的下方,且朝向真空旋转吸盘310,真空旋转吸盘310吸附晶圆001的第二表面,即第二吹扫气体喷嘴722朝向晶圆001的第二表面。第一吹扫气体流量阀711控制第一吹扫气体管路710对晶圆001的第一表面进行吹扫,第二吹扫气体流量阀721控制第二吹扫气体管路720对晶圆001的第二表面进行吹扫,实现了晶圆001的自动吹扫干燥,可以有效对晶圆001的表面进行干燥,以保证晶圆001表面的洁净度。同时,第一吹扫气体管路710和第二吹扫气体管路720还可对反应皿110进行吹扫,保证了反应皿110的清洁度。

88.在一些实施例中,第一冲洗管路610、第一吹扫气体管路710以及剥脱液输送管路430集成于输送臂421,输送臂421一端与第二操作杆420连接,另一端设置有剥脱液喷嘴440、第一冲洗液喷嘴612和第一吹扫气体喷嘴712。

89.一种可能实现的方式中,继续参照图5,第一冲洗液喷嘴612、第一吹扫气体喷嘴712以及剥脱液喷嘴440均位于真空旋转吸盘310上方,为节省空间且便于管路设置,第一冲洗管路610、第一吹扫气体管路710以及剥脱液输送管路430集成于输送臂421上,输送臂421的第一端与第二操作杆420连接,第二端为自由端,示例性的,如图5所示,输送臂421为l形结构。输送臂421的自由端朝向真空旋转吸盘310,第一冲洗液喷嘴612、第一吹扫气体喷嘴712以及剥脱液喷嘴440设置于输送臂421的自由端。为了精简输送臂421的横向尺寸,第一冲洗管路610、第一吹扫气体管路710以及剥脱液输送管路430采用三角形阵列排布,如图1所示。为了方便显示第一冲洗管路610、第一吹扫气体管路710以及剥脱液输送管路430这三条管路,故图5中将三条管路放置在同一剖面中显示。

90.在一些实施例中,第二冲洗管路620、第二吹扫气体管路720以及吸气管路320均设置于反应皿110的底壁内部。

91.一种可能实现的方式中,继续参照图5,反应皿110和基座120为一体式结构,第二冲洗液喷嘴622以及第二吹扫气体喷嘴722均位于真空旋转吸盘310下方,为节省空间且便于管路设置,第二冲洗管路620、第二吹扫气体管路720以及与真空吸盘连通的吸气管路320集成于反应皿110的底壁内即集成于基座120内。

92.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括与剥脱液涂布机构400连接的剥脱液配制机构900,剥脱液配制机构900包括第一储罐910、与第一储罐910连接的第一支管路920、第二储罐930、与第二储罐930连接的第二支管路940、第三储罐950以及与第三储罐950连接的第三支管路960;第一支管路920上设置有第一调节阀921,第二支管路940上设置有第二调节阀941,第三支管路960上设置有第三调节阀961;第一支管路920远离第一储罐910一端与剥脱液输送管路430连接,第二支管路940远离第二储罐930一端与剥脱液输送管路430连接,第三支管路960远离第三储罐950一端与剥脱液输送管路430连接。

93.一种可能实现的方式中,本技术不仅能自动涂布剥脱液,还能实现剥脱液的在线配置。本技术中剥脱液涂布机构400连接有剥脱液配制机构900,剥脱液配置结构可以根据不同需要配置不同配比的剥脱液。参照图7,第一储罐910、第二储罐930和第三储罐950中分

别储存不同种类的液体。示例性的,第一储罐910内储存氢氟酸(hf),第二储罐930内储存硝酸(hno3),第三储罐950内储存超纯水(upw)。第一支管路920上设置有第一调节阀921,第二支管路940上设置有第二调节阀941,第三支管路960上设置有第三调节阀961,可以根据不同需要控制第一调节阀921、第二调节阀941和第三调节阀961实现剥脱液的在线配置,从而使得输送至剥脱液输送管路430内的剥脱液符合配比要求。

94.示例性的,第一储罐910、第二储罐930和第三储罐950内液体定量定速吸取同时汇合到同一主管道,汇合即混合,最终输送至剥脱液输送管路430。根据晶圆001薄膜差异,设置剥脱硼磷硅玻璃(boro-phospho-silicate glass,bpsg)的剥脱液按质量比为5:100(hf:upw),剥脱硅化物或金属硅化物时按质量比49:2:49(hno3:hf:upw)配置剥脱液,将多个100ml样品瓶置于旋转收集盘560中。根据剥脱处理对象,获取对应的定量液体配置成剥脱液,最终在剥脱液喷嘴440中喷出。

95.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括放置台1000以及与放置台1000滑动连接的定位台1100;定位台1100相对反应腔100具有传送工位和非传送工位,当定位台1100处于传送工位时,传送机构200可将晶圆001在定位台1100和反应腔100之间传送。

96.一种可能实现的方式中,放置台1000与基座120为一体式结构,定位台1100与放置台1000滑动连接,用于定位晶圆001。示例性的定位台1100上设置有与前开式出货盒(fosb,front opening shipping box)配合定位的三个定位点,例如定位点为凸起,三个凸起分别定位前开式出货盒底部的三个凹槽。如图1所示,三个定位点呈三角形分布。晶圆001放置在前开式出货盒内,示例性的,前开式出货盒中有24个插槽位置,每个插槽位置仅可容纳一片晶圆001,相邻两个插槽间隔设置,便于传送手臂230插入,放置台1000定位前开式出货盒中晶圆001的垂直位置。如图8所示,定位台1100上放置有前开式出货盒,定位台1100相对反应腔100具有传送工位f2和非传送工位f1,定位台1100在放置台1000上滑动可以实现传送工位f2和非传送工位f1之间的切换。当定位台1100处于传送工位f2时,传送机构200可以将晶圆001自前开式出货盒中取出,也可以将晶圆001放置于前开式出货盒中。

97.在一些实施例中,本技术还包括与定位台1100传动连接的平移驱动组件1110,平移驱动组件1110驱动定位台1100在传送工位f2和非传送工位f1之间切换。

98.一种可能实现的方式中,参照图1、图9和图10,图9中定位台1100处于传送工位f2,传送机构200的传送手臂230处于w1工位。传送手臂230在第一升降旋转驱动组件210的作用下自反应腔100的开口位置探出反应腔100外部并插入前开式出货盒中,传送手臂230上的定位传感器240定位晶圆001的位置,晶圆001位置确定后传送手臂230将前开式出货盒中的晶圆001吸附并取出。图1中传送机构200的传送手臂230处于a1工位,定位台1100处于传送工位f2,传送手臂230在第一升降旋转驱动组件210的作用下由w1工位切换至a1工位传送手臂230将晶圆001吸附并传送至反应腔100内部,放置于真空旋转吸盘310上。图10中传送机构200的传送手臂230处于a2工位,定位台1100处于传送工位f2,真空旋转吸盘310吸附晶圆001,传送手臂230在第一升降旋转驱动组件210的作用下由a1工位切换至a2工位,传送手臂230避让输送臂421,防止剥脱液溅洒在传送手臂230上,避免后续传送操作污染晶圆001。示例性的,传送手臂230由两个半臂拼接而成,在第一升降旋转驱动组件210的作用下,两个半臂可以同步旋转(如传送晶圆001时),也可以相向旋转(如由a2工位切换至a1工位),也可以

相背旋转(如由a1工位切换至a1工位)。

99.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括处理单元1200;处理单元1200与传送机构200信号连接,用于控制传送机构200对晶圆001进行吸附和传送;和/或,处理单元1200与旋转机构300信号连接,用于控制旋转机构300对晶圆001进行吸附和旋转;和/或,处理单元1200与剥脱液涂布机构400信号连接,用于控制剥脱液涂布机构400向晶圆001喷洒剥脱液;和/或,处理单元1200与取样机构500信号连接,用于控制取样机构500自动取样;和/或,处理单元1200与冲洗机构600信号连接,用于控制冲洗机构600对晶圆001以及反应皿110进行冲洗;和/或,处理单元1200与气体吹扫机构700信号连接,用于控制气体吹扫机构700对晶圆001以及反应皿110进行吹扫。

100.一种可能实现的方式中,如图11所示,处理单元1200与平移驱动组件1110信号连接,用于控制定位台1100在传送工位f2和非传送工位f1之间的自动切换。处理单元1200与传送机构200信号连接,示例性的,处理单元1200与第一升降旋转驱动组件210、定位传感器240以及真空阀231信号连接,用于自动驱动传送手臂230升降或者旋转、定位晶圆001位置以及吸附或者释放晶圆001。处理单元1200与旋转机构300信号连接,示例性的,处理单元1200与真空旋转吸盘310中的旋转驱动组件信号连接,处理单元1200还与控制吸气管路320的控制阀330信号连接,用于自动控制真空旋转吸盘310吸附或者释放晶圆001或者带动晶圆001旋转。处理单元1200与剥脱液涂布机构400信号连接,示例性的,处理单元1200与第二升降旋转驱动组件410、剥脱液控制阀330信号连接,用于自动控制输送臂421的自动升降和旋转,还用于自动控制剥脱液的喷洒时间。处理单元1200与取样机构500信号连接,示例性的,处理单元1200与取样管路533内置的蠕动泵信号连接,用于控制取样管路533自吸取口531吸取样品液;处理单元1200与第三升降旋转驱动组件510信号连接,用于自动控制收集杆530的旋转,从而根据不同种类的剥脱液调节吸取口531的初始吸取位置以及吸取口531自初始位置向晶圆001边缘位置移动的速度;处理单元1200与第四升降旋转驱动组件540信号连接,用于自动控制旋转收集盘560的旋转。处理单元1200与冲洗机构600信号连接,示例性的,处理单元1200与第一冲洗液流量阀611和第二冲洗液流量阀621信号连接,用于自动控制第一冲洗液喷嘴612和第二冲洗液喷嘴622喷洒冲洗液。处理单元1200与气体吹扫机构700信号连接,示例性的,处理单元1200与第一吹扫气体流量阀711和第二吹扫气体流量阀721信号连接,用于自动控制第一吹扫气体喷嘴712和第二吹扫气体喷嘴722吹扫气体。处理单元1200与剥脱液配置机构信号连接,示例性的,处理单元1200与第一调节阀921、第二调节阀941和第三调节阀961信号连接,用于自动控制三种液体的流量,进而控制剥脱液的配比。

101.在一些实施例中,半导体工艺中薄膜剥脱清洗装置还包括显示屏1300,显示屏1300与处理单元1200信号连接。

102.一种可能实现的方式中,继续参照图11,处理单元1200与显示屏1300信号连接,显示屏1300用于实现人机交互和显示信息,方便人工操作和查看进度,以控制晶圆001表面薄膜自动化装置,包括调节溶解时间、溶质质量、pn2/upw流量、样品收集盘的旋转和切换、各个操作杆的传输动态,选择待传输晶圆001的插槽id等。

103.本技术提供的半导体工艺中薄膜剥脱清洗装置实现了晶圆001表面薄膜剥脱、收集、清洗、干燥程序自动化处理,根据实验得知,可满足晶圆001表面bpsg/poly/sige/sin等

溶于hf/hno3等稀释液的薄膜处理要求,亦满足可溶于其他液体反应相的薄膜处理要求。

104.在一些实施例中,半导体工艺中薄膜剥脱清洗装置的操作流程为:

105.设置晶圆001薄膜剥脱程序,启动剥脱液配置机构与剥脱液输送管路430连接,将多个100ml取样瓶570置于旋转收集盘560中;

106.设置剥脱液控制阀330流速和第二操作杆420旋转速率,可使定量剥脱液涂布于晶圆001表面,根据晶圆001表面薄膜特性设置剥脱时间;

107.点击开始后,真空旋转吸盘310的控制阀330以及传送手臂230的真空阀231开启,第一操作杆220旋转至fosb内对应的插槽id,此时放置fosb的定位台1100由f1工位水平移动至f2工位,传送手臂230将反应晶圆001吸附固定后定位台1100复位,传送手臂230将晶圆001传送至反应皿110中的真空旋转吸盘310上,随即传送手臂230的真空阀231关闭,第一操作杆220由a1工位旋转至a2工位,离开晶圆001后复位;

108.剥脱液控制阀330开启,真空旋转吸盘310开始旋转,第二操作杆420旋转至晶圆001圆心,随即剥脱液喷嘴440按预定流速输出剥脱液,同时第二操作杆420由既定转速和间距(1mm)向晶圆001边缘旋转,至剥脱液涂布满晶圆001第一表面后,真空旋转吸盘310终止旋转;

109.根据程序设定疏水性材质如:硼磷硅玻璃(bpsg)剥脱5min(晶圆001表面呈疏水性)后,真空旋转吸盘310开始旋转,此时收集杆530由距晶圆001圆心80mm处开始,吸取口531以1mm间距开始向晶圆001边缘吸取剥脱样品液,由收集口532流入旋转收集盘560上的取样瓶570中。由于硅化物膜厚影响剥脱时间,此处以2min为例,设定多晶硅剥脱2min完成后,真空旋转吸盘310开始旋转,此时收集杆530由晶圆001的圆心开始以1mm距晶圆001间距开始向边缘吸取剥脱样品液;金属硅化物需控制每个点的剥脱时间为2min,需以开始涂布时间为计时点,2min后真空旋转吸盘310开始旋转,从晶圆001的圆心开始收集剥脱样品液;

110.待样品收集完毕后,收集杆530复位至upw清洗皿580中,收集口532与废液排放口562连接,进行管道清洗并将废液排入排废管路800中;

111.真空旋转吸盘310旋转,第一冲洗液流量阀611和第二冲洗液流量阀621开启,upw自第一冲洗液喷嘴612和第二冲洗液喷嘴622喷出,清洗晶圆001表面数次后停止,第一吹扫气体流量阀711和第二吹扫气体流量阀721开启,吹扫晶圆001表面至完全干燥后关闭,此过程产生的废液由废液口111排入排废管路800排出;

112.第一操作杆220由a2工位切换至晶圆001下表面,恢复至a1工位,传送手臂230的真空阀231开启、真空旋转吸盘310的控制阀330关闭,随即传送手臂230将晶圆001传送w1位置,定位台1100由f1工切换至f2工位,晶圆001归位后定位台1100回到f1工位,传送手臂230随即复位;

113.第二吹扫气体流量阀721开启,以大流量pn2吹扫反应皿1105min后关闭,去除剩余水分,随后废液口111阀门关闭,取出样品后装置各部件复位,晶圆001表面薄膜处理结束。

114.需要说明的是,此装置可设置单片晶圆001处理程序,亦支持多片晶圆001连续处理模式。此装置可根据晶圆001薄膜的不同设置不同的剥脱液类型,若需使用其它液体剥脱剂,可增加剥脱液配制机构900中的液体储罐设计相应比例混合的剥脱液。此装置可根据晶圆001薄膜的不同,智能选择不同的样品收集方法,满足多种薄膜处理需求。

115.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发

明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1