一种加强型光电综合阻水电缆的制作方法

1.本发明涉及光电综合电缆的技术领域,尤其涉及一种加强型光电综合阻水电缆。

背景技术:

2.随着经济的高速发展,光缆和电缆在工业设备中应用越来越多,一般电缆和光缆在设备中是分开使用,占用空间比较大,且通常需用多根电缆和光缆组合使用才能解决供应需要,高度集成的光电综合电缆应使用需求而生。电缆与光缆组合使用时,使用的可靠性和安全性至关重要,现有技术中,组合使用的电缆和光缆空间占用大,整体稳定性较差,使用耐久性也得不到保障,给敷设及使用安全可靠性都带来了不利影响。而且,设备功能多、智能化和自动化的程度高,对潮湿、阴冷的严酷使用环境的要求更高,需要电缆同时具备高阻水性能。

3.公开号为cn114360806a的中国发明专利公开了一种耐用且阻水的光电综合缆,包括缆芯及缆芯外侧的护层结构;护层结构包括缆芯外侧由内至外依次包覆的阻水包带层、内护套、铠装层及外护套;缆芯包括中心位置的光通信单元以及光通信单元外围布置的电力单元;所述光通信单元包括松套管以及松套管内的若干根光纤;所述松套管内设有加强件。但是,该电缆的结构布局紧凑,电信号和光信号传输之间易受到影响,并且电缆的硬度较大,机械性能较差。

技术实现要素:

4.为了解决光电综合电缆中传输信号干扰问题以及阻水性差、机械性能差的问题,本发明提供了一种加强型光电综合阻水电缆,通过电缆结构改良,得到同时传输电能、电信号和光信号的光电综合电缆,各传输线相互之间无干扰,且具有高阻水效果和良好机械性能。

5.本发明的具体技术方案为:本发明提供了一种加强型光电综合阻水电缆,包括缆芯及缆芯外由内至外依次包覆的阻水层、加强层、护套层;所述缆芯包括位于中心的光单元、光单元外围布置的电单元及光单元和电单元间填充的填充单元;所述阻水层为阻水带绕包而成;所述阻水带依次包括隔水层、涤纶纤维无纺布及吸水层,以吸水层向外的方式绕包得到阻水层。

6.本发明中的光电综合电缆采用以光单元为中心、外围布置电单元的结构,并且光单元和电单元间填充有填充单元,填充单元可保证各传输线相互之间无干扰,同时传输电能、电信号和光信号。电缆缆芯外包覆的阻水层具备良好的阻水效果,其隔水层和吸水层赋予其高隔水性能和高吸水性能,从而实现双重阻水。在阻水层外包覆的加强层则赋予电缆一定的机械强度以及耐磨性、耐久性。此外,本发明中的光电综合电缆还具有外径小、重量轻、使用快捷方便、性价比高的优点,具备较高实用性。

7.作为优选,所述光单元包括光纤及光纤外包覆的铠装层;所述光纤为尼龙紧包光纤;所述铠装层为不锈钢带铠装层。

8.光纤采用尼龙紧包和不锈钢带铠装保护,具有机械性能好、集成度高、空间占用小的优点。

9.作为优选,所述电单元为四根导电线芯同心绞合而成。

10.作为优选,所述导电线芯包括由若干导线绞合而成的内导体及内导体外包覆的绝缘层;所述导线为镀银铜线或镀银铜合金线;所述绝缘层为tpe材料挤塑而成。

11.导电线芯挤塑tpe材料,具有使用寿命长、耐温等级高、耐磨性能优良的优点。

12.作为优选,所述填充单元为pp填充绳在光单元外围排列布置而成。

13.作为优选,所述加强层为多根芳纶纱直放紧压而成。

14.加强层采用芳纶纱,抗拉强度高,机械性能优异。

15.作为优选,所述电缆还包括设置于阻水层和加强层间的编织层;所述编织层为多股镀锡铜线或镀锡铜合金线交叉编织在阻水层上。

16.编织层采用镀锡铜线,具有抗氧化性能优异、抗电磁干扰的优点。

17.作为优选,所述护套层为tpu材料在电缆的最外层挤塑而成。

18.护套层采用tpu材料挤塑而成,具有优异的耐磨性能。

19.作为优选,所述阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将丙烯酰胺、醋酸乙烯、十二烷基苯磺酸钠、过硫酸钾加入水中,在70~80℃下反应40~60min,再加入野大豆油和异丙醇,继续反应1~3h;反应完成后,在90~100℃下减压蒸馏1~2h,得到混合物a;将三聚氰胺、甲醛混合,调节ph为9~10,在70~90℃下反应2~5h,得到混合物b;将混合物a、甲醛、浓硫酸混合并在70~80℃下反应20~40min,再加入硅烷低聚物,所述硅烷低聚物为含乙烯基的硅烷偶联剂单体聚合得到分子量为500~2000的聚合物,得到混合物c;将混合物b和混合物c以质量比1:1.5~2混合后,80~90℃下反应3~5h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将氯化钠、硫酸钠和氢氧化钠于水中溶解,加入丙烯酸和丙烯酰胺并保持温度为30~40℃反应30~50min,再加入过硫酸钠和硫酸亚铁,在惰性气氛下,温度为50~60℃反应5~7h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布的一面上,进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,进行第二次烘干并交联,得到阻水带。

20.吸水层中的高吸水树脂能够吸水膨胀,从而防止渗入的水在电缆中流动产生危险,进一步提高阻水效果。隔水层则采用疏水的三维网状分子链结构,杜绝吸水层失效时或吸水层长时间吸收水分产生的水分渗入、局部放电危险,从而实现双重阻水保护。具体地,主要通过丙烯酰胺、醋酸乙烯和野大豆油中的丰富不饱和脂肪酸实现共聚,形成长脂肪碳链,且野大豆油具有良好疏水性,再加入甲醛进行预交联。接着,加入硅烷低聚物和经过甲基化反应的三聚氰胺进行再次交联,形成高疏水的三维网状分子链结构,硅烷低聚物在其中还会与活性基团形成si-o-si结构,进一步阻止水分渗透进缆芯表面。另外,常规高吸水树脂的粉末与无纺布间的粘结力差,且在制备过程中容易飞散而减弱阻水性,而本发明中隔水层的原料就具备高粘接性能,能够与无纺布间形成牢固结合,并且,吸水层为采用预聚再交联以减少飞粉,在烘干交联时还能够与隔水层浸渍液的游离甲醛进行交联,提高层间结合性。因而,阻水带还具备一定的结构强度,性能稳定。

21.作为优选,步骤(1)中,所述丙烯酰胺、醋酸乙烯、十二烷基苯磺酸钠、过硫酸钾、野大豆油、异丙醇和水的质量体积比为30~40g:9~17g:2~4g:0.5~1.5g:3~8g:10~20ml:200ml;所述三聚氰胺和甲醛的质量比为1:1.5~2;所述混合物a、甲醛、浓硫酸和硅烷低聚物的质量比为1:1.5~2:0.01~0.05:0.5~0.8;丙烯酰胺为过量添加,有助于后续的再次交联作用,硅烷低聚物的分子量会影响交联形成网状结构的密集程度,但是分子量过大也不利于其参与交联的有效性。另外,原料的添加量同样影响着网状结构以及隔水层的疏水性能,还会影响粘结结合性能,因而需要加以控制才能达到最好效果。

22.作为优选,步骤(2)中,所述氯化钠、硫酸钠、氢氧化钠、丙烯酸、丙烯酰胺、过硫酸钠和硫酸亚铁的质量比为4~8:5~10:20~30:30~50:15~30:1~2:15~25。

23.与现有技术对比,本发明的有益效果是:(1)本发明中光电综合电缆同时传输电能、电信号和光信号的光电综合电缆,各传输线相互之间无干扰;(2)阻水带具备高吸水性能和高隔水性能,从而达到双重阻水,并且,有效避免传统阻水带可能出现的粉末分散、渗入水流动而产生的阻水性减弱以至产生危险问题;(3)光电综合电缆具备良好机械性能,还具有外径小、重量轻、使用快捷方便、性价比高的优点,具备较高实用性。

附图说明

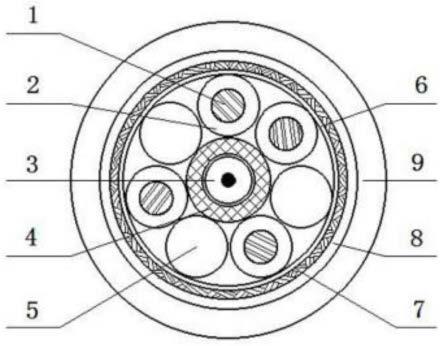

24.图1为本发明中加强型光电综合阻水电缆的结构示意图。

25.附图标记为:内导体1、绝缘层2、光纤3、铠装层4、填充单元5、阻水层6、编织层7、加强层8、护套层9。

具体实施方式

26.下面结合实施例对本发明作进一步的描述。

27.总实施例一种加强型光电综合阻水电缆,包括缆芯及缆芯外由内至外依次包覆的阻水层6、编织层7、加强层8、护套层9。缆芯包括位于中心的光单元、光单元外围布置的电单元及光单元和电单元间填充的填充单元5,填充单元5为pp填充绳在光单元外围排列布置而成。光单元包括尼龙紧包光纤3及光纤3外包覆的不锈钢带铠装层4,电单元为四根导电线芯同心绞合而成,导电线芯包括由若干镀银铜线或镀银铜合金线绞合而成的内导体1及内导体1外包覆的tpe材料挤塑绝缘层2。阻水层6为绕包在缆芯外的阻水带,在阻水层6上交叉编织多股镀锡铜线或镀锡铜合金线得到编织层7,在编织层7外直放多根芳纶纱紧压得到加强层8,在加强层8外挤塑tpu材料作为电缆护套层9,最终得到加强型光电综合阻水电缆。

28.上述阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将丙烯酰胺、醋酸乙烯、十二烷基苯磺酸钠、过硫酸钾加入水中,在70~80℃下反应40~60min,再加入野大豆油和异丙醇,继续反应1~3h;所述丙烯酰胺、醋酸乙烯、十二烷基苯磺酸钠、过硫酸钾、野大豆油、异丙醇和水的质量体积比为30~40g:9~17g:2~4g:0.5~1.5g:3~8g:10~20ml:200ml;反应完成后,在90~100℃下减

压蒸馏1~2h,得到混合物a;将质量比为1:1.5~2的三聚氰胺、甲醛混合,调节ph为9~10,在70~90℃下反应2~5h,得到混合物b;将混合物a、甲醛、浓硫酸混合并在70~80℃下反应20~40min,再加入硅烷低聚物,所述硅烷低聚物为含乙烯基的硅烷偶联剂单体聚合得到分子量为500~2000的聚合物,所述混合物a、甲醛、浓硫酸和硅烷低聚物的质量比为1:1.5~2:0.01~0.05:0.5~0.8,得到混合物c;将混合物b和混合物c以质量比1:1.5~2混合后,80~90℃下反应3~5h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将氯化钠、硫酸钠和氢氧化钠于水中溶解,加入丙烯酸和丙烯酰胺并保持温度为30~40℃反应30~50min,再加入过硫酸钠和硫酸亚铁,在惰性气氛下,温度为50~60℃反应5~7h,所述氯化钠、硫酸钠、氢氧化钠、丙烯酸、丙烯酰胺、过硫酸钠和硫酸亚铁的质量比为4~8:5~10:20~30:30~50:15~30:1~2:15~25,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,进行第二次烘干并交联,得到阻水带。

29.实施例1一种加强型光电综合阻水电缆,如图1所示,包括缆芯及缆芯外由内至外依次包覆的阻水层6、编织层7、加强层8、护套层9。缆芯包括位于中心的光单元、光单元外围布置的电单元及光单元和电单元间填充的填充单元5,填充单元5为pp填充绳在光单元外围排列布置而成。光单元包括尼龙紧包光纤3及光纤3外包覆的不锈钢带铠装层4,电单元为四根导电线芯同心绞合而成,导电线芯包括由若干镀银铜线或镀银铜合金线绞合而成的内导体1及内导体1外包覆的tpe材料挤塑绝缘层2。阻水层6为绕包在缆芯外的阻水带,在阻水层6上交叉编织多股镀锡铜线或镀锡铜合金线得到编织层7,在编织层7外直放多根芳纶纱紧压得到加强层8,在加强层8外挤塑tpu材料作为电缆护套层9,最终得到加强型光电综合阻水电缆。

30.上述阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g三聚氰胺和15g甲醛混合,调节ph为9~10,在75℃下反应3h,得到混合物b;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,再加入7g硅烷低聚物,硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为1000的聚合物,得到混合物c;将10g混合物b和16g混合物c混合后,85℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

31.实施例2一种加强型光电综合阻水电缆,包括缆芯及缆芯外由内至外依次包覆的阻水层6、

编织层7、加强层8、护套层9。缆芯包括位于中心的光单元、光单元外围布置的电单元及光单元和电单元间填充的填充单元5,填充单元5为pp填充绳在光单元外围排列布置而成。光单元包括尼龙紧包光纤3及光纤3外包覆的不锈钢带铠装层4,电单元为四根导电线芯同心绞合而成,导电线芯包括由若干镀银铜线或镀银铜合金线绞合而成的内导体1及内导体1外包覆的tpe材料挤塑绝缘层2。阻水层6为绕包在缆芯外的阻水带,在阻水层6上交叉编织多股镀锡铜线或镀锡铜合金线得到编织层7,在编织层7外直放多根芳纶纱紧压得到加强层8,在加强层8外挤塑tpu材料作为电缆护套层9,最终得到加强型光电综合阻水电缆。

32.上述阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g三聚氰胺和15g甲醛混合,调节ph为9~10,在75℃下反应3h,得到混合物b;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,再加入5g硅烷低聚物,硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为1500的聚合物,得到混合物c;将10g混合物b和15g混合物c混合后,85℃下反应5h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

33.实施例3一种加强型光电综合阻水电缆,包括缆芯及缆芯外由内至外依次包覆的阻水层6、编织层7、加强层8、护套层9。缆芯包括位于中心的光单元、光单元外围布置的电单元及光单元和电单元间填充的填充单元5,填充单元5为pp填充绳在光单元外围排列布置而成。光单元包括尼龙紧包光纤3及光纤3外包覆的不锈钢带铠装层4,电单元为四根导电线芯同心绞合而成,导电线芯包括由若干镀银铜线或镀银铜合金线绞合而成的内导体1及内导体1外包覆的tpe材料挤塑绝缘层2。阻水层6为绕包在缆芯外的阻水带,在阻水层6上交叉编织多股镀锡铜线或镀锡铜合金线得到编织层7,在编织层7外直放多根芳纶纱紧压得到加强层8,在加强层8外挤塑tpu材料作为电缆护套层9,最终得到加强型光电综合阻水电缆。

34.上述阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将30g丙烯酰胺、12g醋酸乙烯、3g十二烷基苯磺酸钠、0.5g过硫酸钾加入200ml水中,在70℃下反应50min,再加入7g野大豆油和20ml异丙醇,继续反应3h;反应完成后,在90℃下减压蒸馏2h,得到混合物a;将10g的三聚氰胺和15g甲醛混合,调节ph为9~10,在70℃下反应3h,得到混合物b;将10g混合物a、17g甲醛、0.2g浓硫酸混合并在80℃下反应25min,再加入6g硅烷低聚物,所述硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为1500的聚合物,得到混合物c;将10g混合物b和17g混合物c混合后,80℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶

解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

35.对比例1与实施例1的区别在于:阻水带不进行隔水层浸渍液浸渍。

36.阻水带的制备方法包括如下步骤:(1)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(2)阻水带的制备:将涤纶纤维无纺布涂覆制得的吸水层涂覆液,在反应烘道中进行烘干并交联,得到阻水带。

37.对比例2与实施例1的区别在于:隔水层浸渍液仅单面涂覆。

38.阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g三聚氰胺和15g甲醛混合,调节ph为9~10,在75℃下反应3h,得到混合物b;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,再加入7g硅烷低聚物,硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为1000的聚合物,得到混合物c;将10g混合物b和16g混合物c混合后,85℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液涂覆涤纶纤维无纺布的一面,在反应烘道中进行第一次烘干;再将所得无纺布的另一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

39.对比例3与实施例1的区别在于:隔水层浸渍液的制备中不添加硅烷低聚物。

40.阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g三聚氰胺和15g甲醛混合,调节ph为9~10,在75℃下反应3h,得到混合物b;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,得到混合物c;将10g混合物b和16g混合物c混合后,85℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶

解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

41.对比例4与实施例1的区别在于:隔水层浸渍液的制备中硅烷低聚物的分子量为8000。

42.阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g三聚氰胺和15g甲醛混合,调节ph为9~10,在75℃下反应3h,得到混合物b;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,再加入7g硅烷低聚物,硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为8000的聚合物,得到混合物c;将10g混合物b和16g混合物c混合后,85℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

43.对比例5与实施例1的区别在于:隔水层浸渍液的制备中不添加甲基化三聚氰胺。

44.阻水带的制备方法包括如下步骤:(1)隔水层浸渍液的制备:将35g丙烯酰胺、11g醋酸乙烯、2g十二烷基苯磺酸钠、1g过硫酸钾加入200ml水中,在75℃下反应45min,再加入5g野大豆油和16ml异丙醇,继续反应2h;反应完成后,在95℃下减压蒸馏2h,得到混合物a;将10g混合物a、18g甲醛、0.2g浓硫酸混合并在70℃下反应40min,再加入7g硅烷低聚物,硅烷低聚物为乙烯基三乙氧基硅烷聚合得到分子量为1000的聚合物,85℃下反应4h,制得隔水层浸渍液;(2)吸水层涂覆液的制备:将4g氯化钠、7g硫酸钠和30g氢氧化钠于100ml水中溶解,加入40g丙烯酸和20g丙烯酰胺并保持温度为35℃反应50min,再加入1.5g过硫酸钠和20g硫酸亚铁,在氮气气氛下,温度为60℃反应6h,制得吸水层涂覆液;(3)阻水带的制备:将制得的隔水层浸渍液浸渍涤纶纤维无纺布,在反应烘道中进行第一次烘干;再将所得无纺布的一面涂覆制得的吸水层涂覆液,在反应烘道中进行第二次烘干并交联,得到阻水带。

45.将实施例与对比例进行性能对比试验,各项性能按国标进行测定,试验条件及其他实验材料均相同,测试结果如表1所示:表1

具体结果如表1所示,本发明光电综合电缆同时传输电能、电信号和光信号的光电综合电缆,各传输线相互之间无干扰;阻水带具备高吸水性能和高隔水性能,从而达到双重阻水,并且不分层、不飞粉、含水率低,具有长期稳定性以及机械性能。对比例1-2表明隔水层不仅能够降低水汽透过率和阻水带含水率,还能够提供粘结性,进而提高长期使用稳定性。对比例3-4表明硅烷低聚物对于隔水层的网状阻水结构的形成影响很大,但其分子量过大不利于其参与交联的有效性,阻水性也会受到影响。对比例5表明三聚氰胺与甲醛的交联聚合会形成三聚氰胺甲醛树脂,其不仅影响着网状交联结构,也会影响粘结性能,进而阻水性和长期稳定性都会受到影响。

46.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1