一种废旧电池自动逐步移送间歇式物理放电机的制作方法

1.本发明属于废旧电池放电技术,ipc分类号划分h01m,涉及流水线式移动过程中间歇物理放电装置。

背景技术:

2.废旧电池处理中,回收下来的每一个电池都残留一定的电能,这些电池在后续的贮存及处理中,由于短路碰撞会产生火花和发热,甚至出现起火燃烧和爆炸等危险情况,给电池回收和安全生产带来隐患。

3.目前电池放电有化学放电和物理放电两种方式,化学放电主要采用氯化钠溶液浸泡,存在以下问题:一是电池在氯化钠溶液中浸泡放电过程中会产生并泄漏出有毒的hcl气体,对人体、设备和周围环境带来危害:二是放电过程中产生naoh碱性废液,处理难度大、成本高;三是电池浸泡放电后,电池外表面锈蚀严重,给后续处理带来不便。物理放电目前采用柜式单体电池电阻回路放电,将一个个电池放入柜式排列的电池卡口,每个电池各自连通形成电阻回路而放电,放电完成、指示灯显示后,人工取下放完电的电池,换上待放电电池继续进行。这种柜式放电装置需要人工多,工作效率低。

技术实现要素:

4.本发明的目的是提出一种废旧电池自动逐步移送间歇式物理放电机,从根本上克服化学放电对环境的损害,克服柜式放电装置需要人工多,工作效率低的问题。

5.本发明的技术方案:一种废旧电池自动逐步移送间歇式物理放电机,含有进料机构、电池输送推移装置、极片定位接触及回路放电装置、电池出料装置,以上结构均安装于机架上,所述进料机构将电池整理排序,排序的电池进入电池输送推移装置;所述电池输送推移装置是双排输送链条与横向料槽块的组合,横向料槽块用于放置电池,双排输送链条由链轮和动力提供机构驱动转动,横向料槽块固定在双排输送链条上,横向料槽块位于双排输送链条之间;所述极片定位接触及回路放电装置通过顶针和内部有弹性件支撑的弹性顶针与电池正负极相接触形成回路,回路中顶针与弹性顶针经连接导线串联放电电阻,顶针与弹性顶针分别固定在各自的顶针座板上,顶针座板连接在往复移动件上,往复移动件连接于机架,往复移动件的往复移动机构移动时使顶针与弹性顶针与电池正负极接触或分离;双排输送链条间歇运行,当双排输送链条停止移动时,顶针与弹性顶针在往复移动件动作下与电池接触,当顶针与弹性顶针在往复移动件动作下与电池分离时,双排输送链条恢复移动,移动一个电池间距再次停止;放完电的电池移动到极片定位接触及回路放电装置末端,最后落入电池出料装置。

6.废电池为圆柱形电池,横向料槽块为与圆柱形电池相配合的u形槽(底部是弧形),进料机构为振动盘,振动盘出料机构为切向料槽,切向料槽与双排输送链条之间是进料槽,进料槽与切向料槽垂直相接,进料槽一旁是气缸推送装置(固定于机架上设置的一个小平台上,气杆能把切向料槽上的电池推离),所述气缸推送装置用于将切向料槽最末段的圆柱

形电池横向水平的推送到进料槽,进料槽的电池平行排列,气缸推送装置不断伸缩,进料槽的电池排挤向前,最末的电池落入进料槽下方的横向料槽块内;顶针与弹性顶针分列双排输送链条两侧,顶针与弹性顶针均串联放电电阻。

7.一种废旧电池自动逐步移送间歇式物理放电机,含有进料机构、电池输送推移装置、极片定位接触及回路放电装置、电池出料装置,以上结构均安装于机架上,所述进料机构将电池整理排序,排序的电池进入电池输送推移装置;所述电池输送推移装置是双排输送链条与横向料槽块的组合,横向料槽块用于放置电池,双排输送链条由链轮和动力提供机构驱动转动,横向料槽块固定在双排输送链条上,横向料槽块位于双排输送链条之间;废电池为方形电池,正负极在同一侧面,进料机构为平面输送带,平面输送带与双排输送链条相对接,平面输送带末端的方形电池落入横向料槽块,横向料槽块为矩形槽;所述极片定位接触及回路放电装置含有内部有弹性件支撑的弹性顶针、顶针座板、往复移动件,弹性顶针固定在顶针座板上,顶针座板连接在往复移动件上,往复移动件连接于机架,往复移动件的往复移动机构移动时使弹性顶针与电池正负极接触或分离;弹性顶针在方形电池两侧均设置,两个相邻的弹性顶针经导线串联放电电阻,当方形电池一侧正负极接触弹性顶针时,放电电路接通,对侧的弹性顶针抵靠方形电池;双排输送链条间歇运行,当双排输送链条处于停止移动状态,弹性顶针在往复移动件动作下与电池接触,形成放电回路,当弹性顶针在往复移动件动作下与电池分离,断开放电回路,双排输送链条恢复移动状态;放完电的电池移动到极片定位接触及回路放电装置末端,最后落入电池出料装置。

8.进一步地是,电池出料装置含有落料槽、输送皮带,落料槽一侧开口,开口下方为输送皮带的一头,电池从落料槽滑落至输送皮带,输送皮带两侧有挡板。

9.双排输送链条两头连接在主动链轮和从动链轮上,主动链轮和从动链轮分别固定在各自的轴承架上,轴承架固定在机架上,主动链轮由步进电机及减速器带动,双排输送链条上半边下方设有链条支撑导轨,链条支撑导轨固定在机架上,用于承托上半边链条,使之保持平直。

10.优选的,所述往复移动件含有开合气缸、连接杆、开合气缸座板,开合气缸座板固定在机架上,开合气缸固定于开合气缸座板之上,连接杆固定在开合气缸气动杆端头,开合气缸座板设置有供连接杆前后移动的通孔,连接杆下端穿过通孔并与顶针座板相连接。

11.进一步在开合气缸座板内顶壁固定直线导轨,直线导轨设有能前后移动的滑块,滑块底部与顶针座板连接,滑块侧面直接与连接杆下端连接,或者滑块在离开合气缸一定距离设置,顶针座板一端连接杆、另一端连接滑块。

12.优选的,开合气缸为双气杆双向气缸,两侧同步性好,顶针与弹性顶针可同时移动。

13.进一步的,顶针座板与顶针、顶针座板与弹性顶针连接接触区设有绝缘垫圈。

14.进一步的,设有通风冷却装置,在机架上连接固定盖板和护罩,形成通风道,通风道设有进风口,并连接负压风机,负压风机强制引风,放电电阻与电池产生的热量被带走。

15.本发明的有益效果:物理放电,没有废气、废水。本技术采用多个电池移动、单体电池间歇续放电,直到电能被放完,由双排输送链条带动电池,实现大批量的电池放电,提高效率。单体电池形成回路时只连接一个放电电阻,多次接通后,电池的电量可确保被放完,不存在电池排成一排连接导电片(电池为并联)造成的放电不均不彻底的问题。

附图说明

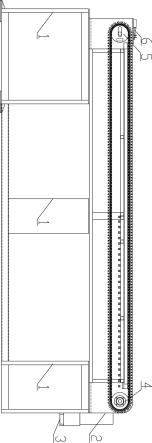

16.图1是本发明的主视示意图;图2是图1的局部放大图;图3是本发明的俯视示意图;图4是图3的局部放大图;图5是从动链轮剖视图;图6是主动链轮剖视图;图7是极片定位接触及回路放电装置示意图;图8是带有直线导轨的极片定位接触装置示意图;图9是方形电池实施方式的电池与弹性顶针的设置示意图;图中:1-机架、2-落料槽、3-输送皮带、4-主动链轮、5-从动链轮、6-气缸推送装置、7-双排输送链条、8-横向料槽块、9-链条支撑导轨、10-振动盘、11-切向料槽、12-进料槽、13-开合气缸、14-开合气缸座板、15-滑块、16-直线导轨、17-步进电机、18-减速器、19-从动轮轴、20-轴承、21-轴承架、22-主动轮轴、23-顶针座板、24-顶针、25-弹性顶针、26-电池、27-连接杆、28-导线、29-接线端子、30-放电电阻、31-绝缘垫圈、32-轴承盖、33-减速器输出轴、34-电池侧挡板、35-连接角钢、36-固定纵梁。

具体实施方式

17.以圆柱形电池放电为实施例,一种废旧电池自动逐步移送间歇式物理放电机,含有进料机构、电池输送推移装置、极片定位接触及回路放电装置、电池出料装置。

18.①

进料机构采用振动盘10。把待放电电池均匀定量的放入振动盘10内,在振动作用下,电池沿螺旋轨道自动排序推进,电池后到达切向料槽11一个接一个,处于切向料槽11末段的电池被后面的电池推挤到进料槽12,气缸推送装置6(双轴活塞推杆)活塞杆伸出,把电池推入进料槽12,进料槽12电池平行排列,进料槽12最前的电池被后面的电池推挤而落入下方的横向料槽块8内,实现电池自动排序依次进料。

19.②

电池输送推移装置,作用是将横向料槽块8内的电池从头到尾逐步输送到尾部,由主动链轮4、从动链轮5、主动轮轴22、从动轮轴19、轴承架21、轴承、双排输送链条7、横向料槽块8、步进电机17、减速器18、机架1等组成。

20.主动轮轴22和从动轮轴19分别固定在尾部和头部的轴承架21上,轴承架21用螺丝固定在机架上。主动链轮4设在尾部,主动链轮4与主动轮轴22键连接,二者同步转动,由步进电机17、减速器18带动。从动链轮5设在头部(靠近进料槽、气缸推送装置),主动轮轴22固定在轴承架21上,从动链轮5通过轴承与从动轮轴19相连接,从动轮轴19两端固定不转动,从动链轮5与轴承外圈一同转动。从动链轮5所在轴承架21上设有长圆孔(中间直,两头弯,形似操场跑道形状)或长矩形孔,长圆孔或长矩形孔用于从动轮轴安装紧固,且前后可调,以保持双排输送链条7的张紧度。双排输送链条7的链条节上用螺丝固定横向料槽块8,相邻两个横向料槽块8之间的距离等于整数倍链条节距。横向料槽块8的弧形槽尺寸与圆柱形电池外径相匹配,每一种规格的电池配套一种尺寸的横向料槽块8。双排输送链条7运转时,上半边为紧段,下半边为松段,上半边平直段横向料槽块8中有电池。为保证双排输送链条7及电池前移运动的平稳性和准确性,在上半边链条的下方设有链条支撑导轨9,起到支撑和定

位链条的作用。上半边链条及横向料槽块8从左向右运行时,当某一个横向料槽块8正好对应着进料槽12出口时,电池恰好落入横向料槽块8内,随着横向料槽块8向右推移,后续电池不断的依次落入横向料槽块8内,这样上半边平直段链条的每一个横向料槽块8中都有电池,当电池到达上半边最右端向下拐弯时,在重力作用下,电池落入电池出料装置。电池出料装置含有落料槽2、输送皮带3,落料槽2一侧开口,开口下方为输送皮带3的一头,电池从落料槽2滑落至输送皮带3,输送皮带3两侧有挡板。输送皮带3将电池送往料仓贮存。

21.③

极片定位接触及回路放电装置,含有开合气缸座板14、开合气缸13、连接杆27、顶针座板23、顶针24、弹性顶针25、放电电阻30、直线导轨16、滑块15等组成。其作用是实现与电池的自动分离和接触。顶针24、弹性顶针25与电池接触时,连接电阻,形成放电回路,进行物理放电;顶针24、弹性顶针25与电池分离时,放电回路路断开、停止放电。

22.开合气缸座板14用螺丝连接固定在机架上,开合气缸13固定于开合气缸座板14的顶上,直线导轨16固定在开合气缸座板14顶部内壁,滑块15可在直线导轨16上灵活移动(滚动摩擦),起到支撑定位和导向作用。顶针座板23可以直接连接连接杆27,连接杆27与开合气缸13活塞杆头部相连接,这样开合气缸13驱动顶针座板23移动,为了滑动更稳定,可以在连接杆27与顶针座板23间增加直线导轨16、滑块15,滑块15滑块15侧面直接与连接杆27下端连接、底部与顶针座板23用螺丝相连接,当然这种连接方式特别稳定,但需要的开合气缸13也会多,整体上组件成本会高。还有一种连接方式是在开合气缸13一定距离设置直线导轨16、滑块15(开合气缸座板会有足够的延伸长度或者设置更多的开合气缸座板用于直线导轨的安装),滑块15不与连接杆27直接相连。滑块15底部连接的顶针座板23的另一头连接连接杆27,连接杆27连接开合气缸13活塞头,这样的结构使顶针座板23在较长长度多安装顶针的情况下,两头都有支撑,一头在开合气缸13运行时,带动移动,另一头连接的滑块15在直线导轨16移动,一个气缸就可以驱动更多的顶针座板。顶针座板23上固定有一排间距相等的多个顶针24或弹性顶针25,当开合气缸13两头的活塞杆同时伸长时,带动两侧顶针座板23同时外移,顶针24、弹性顶针25与电池正负极片脱离开;活塞杆同时收缩时,带动两侧顶针座板23同时内移,顶针24、弹性顶针25与电池正负极片相接触。无论是顶针座板23内移还是外移,都是一组开合气缸13带动两侧的成对且整排的所有顶针24、弹性顶针25同步进退。实际应用中,为提高处理量,设置多组顶针座板23、开合气缸13、直线导轨16的组合。

23.每一个顶针座板23上固定有一整排间距相等的多个顶针、弹性顶针25,间距与相邻横向料槽块8上的电池之间的间距相等,当针头位置与电池对齐时,两侧的顶针24、弹性顶针25前移与电池正负极片接触。顶针24、弹性顶针25成对的设置,即一个电池对应一个顶针24、一个弹性顶针25。电池与电池有小距离的错位,弹性顶针25内置压缩弹簧,保证所有电池正负极片都能顶到接触。每一组顶针24、弹性顶针25用连接导线、接线端子和下面的放电电阻30相连接。双排输送链条7停止移动,顶针24、弹性顶针25与电池正负极片接触,形成放电回路,电池的残留电能释放出来,实现物理放电。当顶针24、弹性顶针25与电池正负极片分离,断开放电回路,放电停止,双排输送链条7恢复移动,移动一个电池间距后,双排输送链条7又停止,进行下一次放电。如此往复,实现了电池的间歇式输送推移与物理放电。顶针24、弹性顶针25为带电零件,顶针座板23与顶针24、顶针座板23与弹性顶针25连接接触区设有可靠的绝缘垫圈31,确保顶针座板23及机架1不带电。

24.物理放电过程中,电池和放电电阻30会有一定的发热,可以设置通风冷却装置,在

机架上连接固定盖板和护罩,形成通风道,通风道设有进风口,并连接负压风机,负压风机强制引风,带走放电电阻30与电池产生的热量。

25.电池放电过程:进料机构将电池自动排序依次送入到横向料槽块8内,在双排输送链条7间歇式输送与停顿中,通过电池与极片定位接触及回路放电装置的互相联动,实现电池的间歇式推移与物理放电。电池输送推移装置由步进电机17驱动。电池输送推移装置每一步推移的距离恰好等于相邻横向料槽块8的中心间距,电池前走一步,停下来后两侧正负极片仍然对应一对顶针24、弹性顶针25,这样第一步到最后一步放电的总量等于每一步放电叠加的总和。多个电池同时同步放电,放电效率高。电池间歇式输送推移与停顿放电,实现了进料与出料连续不停、多个单体电池多次放电直到放完。

26.以上主要以圆柱形电池实施为说明,当然废电池为方形电池也可以,方形电池正负极在同一侧面。为适应方形电池的构造,采用如图9所示的布置方式。进料机构为平面输送带,平面输送带与双排输送链条7相对接(平面输送带属常规的传送装置,故图中未画出此部分的结构),平面输送带末端的方形电池落入横向料槽块8,横向料槽块8为矩形槽,尺寸与方形电池相匹配。只用弹性顶针25,不用顶针24。弹性顶针25、顶针座板23、往复移动件的连接方式均与圆柱形电池的相同。往复移动件的往复移动机构移动时使弹性顶针25与方形电池正负极接触或分离。弹性顶针25在方形电池两侧均设置,两个相邻的弹性顶针25经导线28串联放电电阻30,当方形电池一侧正负极接触弹性顶针25时,放电电路接通,对侧的弹性顶针25则起到抵靠方形电池的作用,使方形电池受到限位,正负极在哪一侧都能接通放电通路。放电过程同圆柱形电池相同:双排输送链条7间歇运行,当双排输送链条7处于停止移动状态,弹性顶针25在往复移动件动作下与方形电池接触,带正负极的一侧形成放电回路,当弹性顶针25在往复移动件动作下与方形电池分离,放电回路断开,双排输送链条7恢复移动状态,等下一次双排输送链条7停止时,往复移动件动作又动作,弹性顶针25接触方形电池而构成放电通路,如此多次放电,基本把电量放完。放完电的电池移动到双排输送链条7末端,最后落入电池出料装置。

27.放电效果试验:以废旧特斯拉锂离子电池18650型和32700型为例,说明本放电机的实施效果。挑选残留电压3.0v以上的废旧电池各20个,在放电机上进行物料放电,电池进出放电机总时长30-33min,其中累计放电时长22-25min。以下是放电前后对比数据:表118650型废旧电池放电前后数据

表232700型废旧电池放电前后数据

。

28.从表1、表2可以看出:经过本放电机处理后,放电后所有废旧电池的残留电压均在1.0v以下、残留电量均在100mah以下,电池的残留电能基本上释放完,可以完全满足电池贮运和拆解过程中的安全要求。每个废电池都可以达到残留电压1.0v以下、残留电量100mah以下的放电要求。本放电机单个电池总处理时长在半小时左右,且能同时处理多个废电池。以18650型电池处理为例,在横向料槽块上载有360多个同时放电电池的物料放电机,单台放电机每小时处理电池数量近1000个,处理效率大大优于现有放电柜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1