防渗入表压陶瓷电容的制作方法

1.本发明涉及陶瓷电容领域。更具体地说,本发明涉及一种防渗入表压陶瓷电容。

背景技术:

2.陶瓷电容器又称为瓷介电容器或独石电容器,其介质材料为陶瓷的电容器。表压陶瓷电容内腔需与大气环境连通,但腐蚀气体和液体会沿着空气流道进入内腔,短时导致电容极板间介电常数发生变化,从而导致电容值变化,产品精度变差。长时间会腐蚀膜片减短陶瓷电容使用寿命。

技术实现要素:

3.本发明的目的是提供一种防渗入表压陶瓷电容,提高了产品的精度,延长了表压陶瓷电容的使用寿命。

4.本发明解决此技术问题所采用的技术方案是:一种防渗入表压陶瓷电容,由下至上包括固定式陶瓷基座、电极和可动陶瓷膜片;

5.所述固定式陶瓷基座和可动陶瓷膜片之间通过玻璃浆料层密封固定,所述玻璃浆料层印刷有电极图形,用于装载电极;所述玻璃浆料层上还设置有表压陶瓷电容内部通道,所述表压陶瓷电容内部通道由进口通道、多个第一通道、多个连接通道和出口通道构成,多个第一通道之间通过连接通道衔接,位于一端的第一通道与进口通道连接,所述进口通道延伸至玻璃浆料层边缘,位于另一端的第一通道与出口通道连接,所述出口通道延伸连通至电极图形,所述第一通道由多个j形通道构成,相邻两个j形通道上下相对错位连接,位于上方的j形通道的j形末端与位于下方的j形通道的竖直侧连通,位于下方的j形通道的竖直端与位于上方的j形通道的竖直侧连通。

6.优选的是,所述第一通道的数量为3个,每个第一通道由三个j形通道连接而成,位于下方的j形通道的竖直端与位于上方的j形通道的竖直侧呈40-60

°

连通。

7.优选的是,位于上方的j形通道的j形末端与位于下方的j形通道的竖直侧连通,且j形末端与位于下方的j形通道的竖直侧的上侧夹角大于135

°

。

8.优选的是,连接通道为类s型结构,其一端与一个第一通道中相邻的j形通道的竖直侧连通,相邻的j形通道的j形末端与连接通道的相邻侧连通;连接通道的另一端与另一个第一通道中相邻的j形通道的竖直端连通。

9.优选的是,固定式陶瓷基座和可动陶瓷膜片为圆盘形结构,表压陶瓷电容内部通道由进口通道、多个第一通道、多个连接通道和出口通道连接呈弧形结构。

10.优选的是,表压陶瓷电容内部通道的宽度为0.8~1.2mm。

11.优选的是,玻璃浆料层的厚度为15-20μm。

12.优选的是,所述电极包括上电极和下电极。

13.本发明至少包括以下有益效果:防渗入表压陶瓷电容通过设定特点形态的表压陶瓷电容内部通道,具有超强防渗入能力,提高了产品的精度,延长了表压陶瓷电容的使用寿

命。

14.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

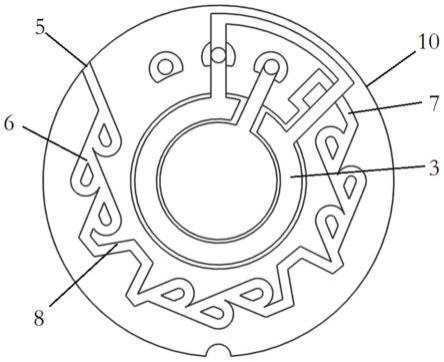

15.图1是本发明防渗入表压陶瓷电容的表压陶瓷电容内部通道示意图;

16.图2是本发明多个第一通道内气体流向图;

17.图3是本发明防渗入表压陶瓷电容结构图;

18.图4是对比例2陶瓷电容内部通道示意图。

19.附图标记说明:1固定式陶瓷基座,2可动陶瓷膜片,3上电极,4下电极,5进口通道,6j形通道,7出口通道,8连接通道,9环形流道,10玻璃浆料层。

具体实施方式

20.下面结合附图对本发明进行详细、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

21.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

22.以下结合附图及实施对本发明作进一步的详细说明,其具体实施过程如下:

23.如图3所示,本发明提供一种防渗入表压陶瓷电容,由下至上包括固定式陶瓷基座1、电极和可动陶瓷膜片2;

24.所述固定式陶瓷基座1和可动陶瓷膜片2之间通过玻璃浆料层10密封固定,所述玻璃浆料层10印刷有电极图形,用于装载电极;所述玻璃浆料层10上还设置有表压陶瓷电容内部通道,所述表压陶瓷电容内部通道由进口通道5、多个第一通道、多个连接通道8和出口通道7构成,多个第一通道之间通过连接通道8衔接,位于一端的第一通道与进口通道5连接,所述进口通道5延伸至玻璃浆料层10边缘,位于另一端的第一通道与出口通道7连接,所述出口通道7延伸连通至电极图形,所述第一通道由多个j形通道6构成,相邻两个j形通道6上下相对错位连接,位于上方的j形通道6的j形末端与位于下方的j形通道6的竖直侧连通,位于下方的j形通道6的竖直端与位于上方的j形通道6的竖直侧连通。

25.在上述实施方式中,当腐蚀液体随气体进入流道时,空气和液体的流动主要是因为压力差的原因,是由高压区域向低压区域流动,由于本技术的表压陶瓷电容内部通道相较于现有流道更长,压力损失更大,如图1所示,其次,第一通道设计的j形结构结合相邻第一通道的连接方式,使夹杂液体的气流通过第一个第一通道时分为两组支路,其中一组支路向第二个第一通道移动,另一组支路继续沿第一个第一通道的j形末端流动,最终进入第二个第一通道的竖直通道中且流向与其中一组支路向第二个第一通道移动的气流相冲,增大了压力损失,使表压陶瓷电容具有,更好的防渗入能力,当有气体和液体侵入时,能够有效的保护电容内腔,最终保证产品精度,增长电容的使用寿命,提升产品品质。

26.本技术方案还可以包括以下技术细节,以更好地实现技术效果:所述第一通道的数量为3个,每个第一通道由三个j形通道6连接而成,位于下方的j形通道6的竖直端与位于上方的j形通道6的竖直侧呈40-60

°

连通,使气流在两个第一通道的连接点形成分支,在两个第一通道的下一个连接点再次汇合,形成流向相对的两组气流,从而实现气流的缓冲。

27.本技术方案还可以包括以下技术细节,以更好地实现技术效果:位于上方的j形通道6的j形末端与位于下方的j形通道6的竖直侧连通,且j形末端与位于下方的j形通道6的竖直侧的上侧夹角大于135

°

,其为临界值,通过研究发现,当夹角大于135

°

时,其对气流的缓冲效果显著高于j形末端与位于下方的j形通道6的竖直侧的上侧夹角为120

°

的情况。

28.本技术方案还可以包括以下技术细节,以更好地实现技术效果:连接通道8为类s型结构,其一端与一个第一通道中相邻的j形通道6的竖直侧连通,相邻的j形通道6的j形末端与连接通道8的相邻侧连通;连接通道8的另一端与另一个第一通道中相邻的j形通道6的竖直端连通,如图2所示,连接通道8为类s型结构具体为两组门字形通道反向串联而成,门字形通道的两侧为向外倾斜设置,通过对连接通道8形状的设计可进一步实现对气流的缓冲,保护电极图形。

29.本技术方案还可以包括以下技术细节,以更好地实现技术效果:固定式陶瓷基座1和可动陶瓷膜片2为圆盘形结构,表压陶瓷电容内部通道由进口通道5、多个第一通道、多个连接通道8和出口通道7连接呈弧形结构。

30.本技术方案还可以包括以下技术细节,以更好地实现技术效果:通道的宽度为0.8~1.2mm,优选的是宽度为1mm。

31.本技术方案还可以包括以下技术细节,以更好地实现技术效果:玻璃浆料层10的厚度为15-20μm,优选是的17μm。

32.本技术方案还可以包括以下技术细节,以更好地实现技术效果:所述电极包括上电极3和下电极4。

33.实施例1

34.防渗入表压陶瓷电容,由下至上包括固定式陶瓷基座1、电极和可动陶瓷膜片2;

35.所述固定式陶瓷基座1和可动陶瓷膜片2之间通过玻璃浆料层10密封固定,所述玻璃浆料层10印刷有电极图形,用于装载电极;所述玻璃浆料层10上还设置有表压陶瓷电容内部通道,所述表压陶瓷电容内部通道为弧形结构,由进口通道5、3个第一通道、2个连接通道8和出口通道7构成,第一通道之间通过连接通道8衔接,位于一端的第一通道与进口通道5连接,所述进口通道5延伸至玻璃浆料层10边缘,位于另一端的第一通道与出口通道7连接,所述出口通道7延伸连通至电极图形,所述第一通道由多个j形通道6构成,相邻两个j形通道6上下相对错位连接,位于上方的j形通道6的j形末端与位于下方的j形通道6的竖直侧连通,位于下方的j形通道6的竖直端与位于上方的j形通道6的竖直侧连通。通道的宽度为1mm,玻璃浆料层10的厚度为17μm。

36.每个第一通道由三个j形通道6连接而成,位于下方的j形通道6的竖直端与位于上方的j形通道6的竖直侧呈50

°

连通。位于上方的j形通道6的j形末端与位于下方的j形通道6的竖直侧连通,且j形末端与位于下方的j形通道6的竖直侧的上侧夹角为135

°

。

37.连接通道8为类s型结构,其一端与一个第一通道中相邻的j形通道6的竖直侧连通,相邻的j形通道6的j形末端与连接通道8的相邻侧连通;连接通道8的另一端与另一个第

一通道中相邻的j形通道6的竖直端连通。

38.对比例1,其与实施例1结构相同,区别点在于,每个第一通道由三个j形通道6连接而成,位于下方的j形通道6的竖直端与位于上方的j形通道6的竖直侧呈50

°

连通。位于上方的j形通道6的j形末端与位于下方的j形通道6的竖直侧连通,且j形末端与位于下方的j形通道6的竖直侧的上侧夹角为100

°

。

39.对比例2,陶瓷电容结构和材质与本技术实施例1相同,区别点在于,如图4所示,对比例2陶瓷电容流道为环形流道9。

40.将实施例1、对比例1和对比例2的陶瓷电容进行盐雾腐蚀实验对比,试验标准依据gb/t 2423.17,采用浓度为5%的氯化钠溶液,ph为7,温度35℃,在试验箱中进行336h盐雾腐蚀试验,测试结果表明,对比例2中的环形流道9陶瓷电容表面有3处出现明显的锈蚀现象,并有明显腐蚀增重现象,对比例1中陶瓷电容表面出现1处轻微的锈蚀现象,但无明显的腐蚀增重或失重现象,而本技术实施例1的陶瓷电容未出现锈蚀现象,表面也无明显增重和失重现象。

41.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1