一种负极材料及其制备方法、负极片和二次电池与流程

1.本发明属于二次电池技术领域,尤其涉及一种负极材料及其制备方法、负极片和二次电池。

背景技术:

2.锂离子体系电池因其具有工作电压高、能量密度大、循环寿命长及无记忆效应和环境友好以及成本低等特点而被人们广泛地使用,如目前锂离子电池已经普遍应用于3c消费类电子产品领域,并且随着混动和电动交通工具的快速发展,锂离子体系电池在动力和储能领域也被广泛地使用,对锂离子电池的各项性能提出了更高的需求。其中,石墨的比容量较高、充放电平台平稳、储量大、成本低等优点,是一种十分理想的锂离子电池负极材料。但是,石墨与电解液相容性较差,充放电过程中通过外电路到达负极的电子在石墨材料表面与具有较低lumo能量的电解液溶剂发生还原反应,溶剂分子还原分解与锂离子共嵌入,导致石墨片层膨胀剥离,造成容量损失,且重新生成的固态电解质界面膜(sei膜)会继续消耗锂离子,使得正极脱出的锂离子不能再嵌回正极,导致正极实际电位升高,随着充放电循环的进行,特别是在高温下的充放电循环过程中,正极结构会愈发不稳定,最终导致正极晶格结构塌陷,从而使得整个电池的充电不可逆容量增加,降低了锂离子电池的首次充放电效率。另外,生成的sei膜会增加锂离子在电解液与负极材料的界面扩散阻抗(rf),进而造成循环性能下降,倍率性能差等情况发生。

技术实现要素:

3.本发明的目的之一在于:针对现有技术的不足,而提供一种负极材料的制备方法,使用锂源、铝源和氟源对石墨材料进行原位包覆,使制备得到的负极材料具有良好的循环性能和首次充放电效率。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种负极材料的制备方法,包括以下制备步骤:

6.步骤s1、将石墨材料分散在第一溶剂中,搅拌混合得到第一混合液;

7.步骤s2、将锂源、铝源和氟源在第一溶剂中混合,加热浸渍得到第二混合液;步骤s3、将第一混合液加入第二混合液中混合搅拌,加热蒸发,干燥,研磨,焙烧得到负极材料。

8.优选地,所述步骤s2中锂源、铝源和氟源的摩尔比为0.1~5:0.1~5:1~8。

9.优选地,所述锂源、铝源、氟源和石墨材料的摩尔比为0.1~5:0.1~5:1~8:5~10。

10.优选地,所述步骤s2中加热浸渍的温度为35~60℃,加热浸渍时间为1~3h。

11.优选地,所述步骤s3中加热蒸发的温度为50~90℃,加热蒸发时间为5~10h,焙烧的温度为300~500℃,焙烧时间为3~10h。

12.优选地,所述研磨经过100~300目筛分。

13.优选地,所述锂源为氯化锂、硝酸锂、氢氧化锂、碳酸锂中的一种或多种;所述铝源

为硝酸铝、氯化铝中的一种或两种混合物;所述氟源为氟化氮、氟为钠中的一种或两种混合物。

14.本发明的目的之二在于:针对现有技术的不足,而提供一种负极材料,能够有效地提高石墨材料的结构稳定性,从而提升材料的循环性能和首次充放电效率。

15.为了实现上述目的,本发明采用以下技术方案:

16.一种负极材料,由上述的负极材料的制备方法得到。

17.本发明的目的之三在于:针对现有技术的不足,而提供一种负极片,具有良好的循环性能和首次效率。

18.为了实现上述目的,本发明采用以下技术方案:

19.一种负极片,包括上述的负极材料。

20.本发明的目的之四在于:针对现有技术的不足,而提供一种二次电池,具有良好的循环性能和稳定性能。

21.为了实现上述目的,本发明采用以下技术方案:

22.一种二次电池,包括上述的负极片。

23.相对于现有技术,本发明的有益效果在于:本发明的一种负极材料的制备方法,使用锂源、铝源和氟源对石墨材料进行原位包覆,在石墨材料表面形成均匀的包覆层,使制备得到的负极材料具有良好的循环性能和首次充放电效率。

附图说明

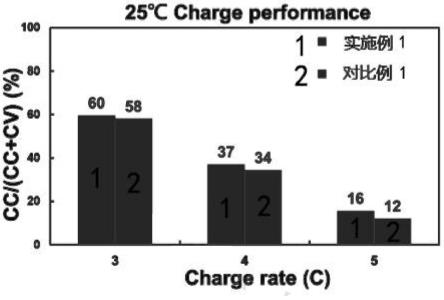

24.图1是本发明的实施例1与对比例1的倍率性能对比图。

具体实施方式

25.一种负极材料的制备方法,包括以下制备步骤:

26.步骤s1、将石墨材料分散在第一溶剂中,搅拌混合得到第一混合液;

27.步骤s2、将锂源、铝源和氟源在第一溶剂中混合,加热浸渍得到第二混合液;

28.步骤s3、将第一混合液加入第二混合液中混合搅拌,加热蒸发,干燥,研磨,焙烧得到负极材料。

29.本发明的一种负极材料的制备方法,使用锂源、铝源和氟源对石墨材料进行原位包覆,在石墨材料表面形成均匀的包覆层,使制备得到的负极材料具有良好的循环性能和首次充放电效率。

30.传统方法使用三氟化铝进行包覆,本发明的制备方法相较于传统方法的alf3,本发明的含锂氟化物lialf4具有更加优异的热稳定性和锂离子电导率,将其包覆在天然石墨表面不仅能够提升其与电解液的相容性,抑制溶剂化锂离子嵌入导致石墨片层剥离的现象发生,降低dcr,还能为天然石墨负极材料提供一定的锂源,进一步提升锂离子电池首次充放电效率。

31.本发明的原位法生成的lialf4包覆层可与天然石墨材料紧密结合,同时作为高含锂材料其本身具有较高的锂离子电导率,能够改善石墨负极材料与电解液界面的锂离子脱嵌速率,降低dcr;同时抑制电解质在天然石墨表面的分解,稳定电极/电解质界面,降低活性物质的损失量,从而提升锂离子电池的首次充放电效率,稳定材料的晶体结构。本发明采

用原位包覆法,通过nh4f、al(no3)3和lino3在天然石墨表面生成一层lialf4包覆层,如下列反应式:

32.4nh4f+al(no3)3+lino3→

lialf4+4nh4·

no333.4nh4·

no3→

4n2o

↑

+8h2o

↑

34.从而提升包覆层的均匀性和与基体材料结合的稳定性,并且增加改性效果。

35.优选地,所述步骤s2中锂源、铝源和氟源的摩尔比为0.1~5:0.1~5:1~8。优选地,锂源、铝源和氟源的摩尔比为0.1~5:0.1~5:1~8、0.5~5:0.5~5:2~8、1~5:1~5:2~8、2~5:1~5:2~8、2~5:2~5:2~6。具体地,锂源、铝源和氟源的摩尔比为0.1:0.1:3、1:1:4、2:2:5、1:1:6、1:1:7、3:3:7、2:3:8、4:3:8、、4:5:8、5:5:8。

36.优选地,所述锂源、铝源、氟源和石墨材料的摩尔比为0.1~5:0.1~5:1~8:5~10。锂源、铝源、氟源和石墨材料的摩尔比为0.1~5:0.1~5:1~8:5~10、1~5:1~5:2~8:5~10、2~5:2~5:1~7:5~9、3~5:2~5:3~8:5~8,具体地,锂源、铝源、氟源和石墨材料的摩尔比为1:1:4:8、2:3:7:9、2:3:4:9。

37.优选地,所述步骤s2中加热浸渍的温度为35~60℃,加热浸渍时间为1~3h。加热浸渍的温度为35~60℃、40~60℃、45~55℃,加热浸渍时间为1h、2h、3h。具体地,加热浸渍的温度为35℃、36℃、37℃、48℃、40℃、42℃、44℃、46℃、48℃、52℃、54℃、56℃、58℃、60℃,加热浸渍时间为1h、2h、3h。

38.优选地,所述步骤s3中加热蒸发的温度为50~90℃,加热蒸发时间为5~10h,焙烧的温度为300~500℃,焙烧时间为3~10h。加热蒸发的温度为50~90℃、50~60℃、70~80℃、80~90℃,具体地,加热蒸发的温度为50℃、60℃、70℃、80℃、90℃,加热蒸发时间为5h、6h、7h、8h、9h、10h。

39.优选地,所述研磨经过100~300目筛分。研磨经过筛分为100目、120目、150目、200目、250目、300目。

40.优选地,所述锂源为氯化锂、硝酸锂、氢氧化锂、碳酸锂中的一种或多种;所述铝源为硝酸铝、氯化铝中的一种或两种混合物;所述氟源为氟化氮、氟为钠中的一种或两种混合物。

41.本发明的目的之二在于:针对现有技术的不足,而提供一种负极材料,能够有效地提高石墨材料的结构稳定性,从而提升材料的循环性能和首次充放电效率。

42.为了实现上述目的,本发明采用以下技术方案:

43.一种负极材料,由上述的负极材料的制备方法得到。

44.本发明的目的之三在于:针对现有技术的不足,而提供一种负极片,具有良好的循环性能和首次效率。

45.为了实现上述目的,本发明采用以下技术方案:

46.一种负极片,包括上述的负极材料。

47.本发明的目的之四在于:针对现有技术的不足,而提供一种二次电池,具有良好的循环性能和稳定性能。

48.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

49.实施例1

50.1、负极材料的制备方法:

51.第一步:lino3、al(no3)3和nh4f预混;

52.按石墨:lialf4=96:1的质量比(即石墨与lialf4的摩尔比为8:1)称取一定量的石墨负极材料分散在100ml的去离子水中,搅拌并超声分散50分钟使石墨材料分散均匀;称取nli:nal:nf=1:1:4的lino3、al(no3)3和nh4f,70℃水浴条件下浸渍混合均匀。

53.第二步:制备lialf4包覆的石墨负极;

54.在lino3、al(no3)3和nh4f的混合溶液中加入上述已分散好的石墨混合溶液,待水分蒸发完后,将所得粉末样在90℃烘箱中静态干燥10h,充分研磨后转入马弗炉中在先以3℃/min的升温速率升至450℃在氩气气氛下焙烧6h,自然降温。将所得样品经过解碎后进行100目筛分,最终得到lialf4原位包覆石墨负极材料。

55.(2)负极片的制备;

56.将硅碳负极活性物质与导电剂超导碳、增稠剂羧甲基纤维素钠、粘结剂丁苯橡胶按质量比96.5:1.0:1.0:1.5制成负极浆料,涂布在集流体铜箔上并在85℃下烘干收卷后,再在铜箔另一面按上述方法进行负极浆料涂布和干燥,然后将制备出的铜箔双面涂有负极活性物质层的极片进行冷压处理;进行切边、裁片、分条,分条后制成负极片。

57.(1)正极片的制备

58.将ncm811正极活性物质、导电剂超导碳和碳管、粘结剂聚偏氟乙烯按质量比96:2.0:0.5:1.5混合均匀制成正极浆料,将正极浆料涂布在集流体铝箔的一表面上,在85℃下烘干收卷后,再在铝箔另一面按上述方法进行正极浆料涂布和干燥,然后将制备出的铝箔双面涂有正极活性物质层的极片进行冷压处理;进行切边、裁片、分条,分条后,制成正极片。

59.(3)隔膜:选取厚度为7μm的聚乙烯多孔薄膜作为隔膜。

60.(4)电解液的制备:

61.将六氟磷酸锂(lipf6)溶解于碳酸二甲酯(dec)、碳酸乙烯酯(ec)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)混合溶剂中(三者的质量比为3:5:2),得到电解液。

62.(5)电池的制备:

63.将正极片、隔膜和上述制备的负极片卷绕成电芯,电芯容量约为5ah。隔膜位于相邻的正极片和负极片之间,正极以铝极耳点焊引出,负极以镍极耳点焊引出;然后将电芯置于铝塑包装袋中,烘烤后注入上述电解液,经封装、化成、分容等工序,最后制成锂离子电池。

64.实施例2

65.与实施例1的区别在于:所述步骤s2中锂源、铝源和氟源的摩尔比为0.5:0.5:1。

66.其余与实施例1相同,这里不再赘述。

67.实施例3

68.与实施例1的区别在于:所述步骤s2中锂源、铝源和氟源的摩尔比为1:1:1。

69.其余与实施例1相同,这里不再赘述。

70.实施例4

71.与实施例1的区别在于:所述步骤s2中锂源、铝源和氟源的摩尔比为0.5:0.5:4。

72.其余与实施例1相同,这里不再赘述。

73.实施例5

74.与实施例1的区别在于:所述步骤s2中锂源、铝源和氟源的摩尔比为1:1:8。

75.其余与实施例1相同,这里不再赘述。

76.实施例6

77.与实施例1的区别在于:所述锂源、铝源、氟源和石墨材料的摩尔比为1:1:4:5。

78.其余与实施例1相同,这里不再赘述。

79.实施例7

80.与实施例1的区别在于:所述锂源、铝源、氟源和石墨材料的摩尔比为1:1:4:7。

81.其余与实施例1相同,这里不再赘述。

82.实施例8

83.与实施例1的区别在于:所述锂源、铝源、氟源和石墨材料的摩尔比为1:1:4:10。

84.其余与实施例1相同,这里不再赘述。

85.实施例9

86.与实施例1的区别在于:步骤s3中加热蒸发的温度为50℃,加热蒸发时间为5h,焙烧的温度为300℃,焙烧时间为4h。

87.其余与实施例1相同,这里不再赘述。

88.实施例10

89.与实施例1的区别在于:步骤s3中加热蒸发的温度为70℃,加热蒸发时间为6h,焙烧的温度为400℃,焙烧时间为6h。

90.其余与实施例1相同,这里不再赘述。

91.实施例11

92.与实施例1的区别在于:步骤s3中加热蒸发的温度为80℃,加热蒸发时间为8h,焙烧的温度为500℃,焙烧时间为8h。

93.其余与实施例1相同,这里不再赘述。

94.对比例1

95.使用天然石墨为负极活性材料,lialf4的包覆量为0g。

96.将上述实施例1-10以及对比例1的负极活性材料应于负极片、二次电池中进行性能测试,测试结果记录表1。在0.005~2.0v,0.2c(1c=354ma/g)下测试首次充放电的容量保持率;在0.005~2.0v,1c(1c=354ma/g)下充放电循环400次,测试容量保持率。

97.表1

98.[0099][0100]

由上述表1和图1可以得出,本发明负极材料的制备方法得到的负极材料相对于对比例1具有更好的充放电倍率、首次效率和容量保持率,本发明的负极材料首次效果高达85.2%,400次充放电容量保持率高达78.2%。

[0101]

由实施例1-8对比得出,当设置所述锂源、铝源、氟源和石墨材料的摩尔比为1:1:4:8时,制备得出的负极材料应于负极片和二次电池时性能更好,具有更好的首次效率和容量保持率。

[0102]

由实施例1、9-11对比得出,当步骤s3中加热蒸发的温度为60℃,加热蒸发时间为8h,焙烧的温度为450℃,焙烧时间为6h时,制备出的负极材料具有更好的性能。

[0103]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1