一种离子电导剂、电极极片组和锂离子电池的制作方法

1.本发明涉及电池技术领域,尤其涉及一种离子电导剂、电极极片组和锂离子电池。

背景技术:

2.在锂电池制造行业,随着电池能量密度的提高,正负极极片的面密度越来越高,压实密度越来越大,这就导致正负极片的孔隙越来越小;同时由于各个工序一致性问题,造成极片的孔隙的不均匀性,这就带来电解液的浸润困难。同时,在电池循环过程当中,正负极材料随着充放电的进行,材料本身的膨胀收缩,也导致电解液不停的被挤出和回吸,当局部的电解液无法满足当前的充放电电流的要求时,电池的直流阻抗急剧增加,严重时负极会形成析锂,产生安全隐患。

3.影响极片电导率的因素主要有两个,一个是电子电导率,一个离子电导率,而现有技术是直接采用高吸油值的炭黑来一次性解决问题。直接用高吸油值炭黑带来的主要问题是炭黑本身是高导电物质,会直接参与正负极的反应,导致电池产气膨胀、容量降低等后果。因此,亟需一种离子电导剂、电极极片组和锂离子电池以改善上述问题。

技术实现要素:

4.本发明的目的在于提供一种离子电导剂、电极极片组和锂离子电池,该离子电导剂用于满足锂离子的导电的要求的同时减少参与正负极的反应。

5.第一方面,本发明提供一种离子电导剂,所述离子导电剂的电阻率大于10ω

·

m;所述离子导电剂的吸油值大于100ml/100g;所述离子导电剂的性状为固体粉末;所述固体粉末的中值粒径小于50μm。

6.本发明的方法有益效果为:通过设置的所述离子导电剂的电阻率大于10ω

·

m;所述离子导电剂的吸油值大于100ml/100g;避免离子导电剂参与正负极的反应,防止导致电池产气而膨胀,避免电池容量降低。所述离子导电剂的性状为固体粉末;所述固体粉末的中值粒径小于50μm。避免在配料涂布时造成堵孔或者极片表面产生划痕。

7.可选的,所述离子导电剂设置为绝缘材料或非绝缘材料;所述离子导电剂设置为绝缘材料时,所述离子导电剂优选氧化铝、氧化硅和氧化镁中的至少一者。

8.第二方面,本发明提供一种电极极片组,包括:正极极片和负极极片;所述正极极片和所述负极极片中的至少一者包括所述第一方面中任一项所述的离子导电剂;所述正极极片设有正极活性物质;所述负极极片设有负极活性物质。

9.可选的,所述正极极片设置的所述离子导电剂在所述正极极片的总重量占比区间为[0.01%,30%];所述负极极片设置的所述离子导电剂在所述负极极片的总重量占比区间为[0.01%~30%]。其有益效果在于,确保所述离子导电剂含量足够,起到有效的离子传导作用;同时避免所述离子导电剂含量过高而损失电池的有效容量,有利于降低配料涂布的难度。

[0010]

可选的,设置有所述离子导电剂的所述正极极片还设有电子导电剂,所述离子导

电剂在正极导电剂总重量的占比区间为[5%,100%];所述正极导电剂总重量为所述正极极片的离子导电剂的重量与所述正极极片的电子导电剂的重量之和;设置有所述离子导电剂的所述负极极片还设有电子导电剂,所述离子导电剂在负极导电剂总重量的占比区间为[5%,100%];所述负极导电剂总重量为所述负极极片的离子导电剂的重量与所述负极极片的电子导电剂的重量之和。值得说明的是,在高电子电导率的体系中,本发明的离子导电剂可以单独使用;在其它领域中也可以结合其它导电剂一起使用。在本发明中,将解决电子电导和离子电导两种需求分开,单独采用离子导电剂来解决锂离子的导电问题,可以优化电池的配方,增大可选的材料范围,有助于节约成本。

[0011]

可选的,所述正极活性物质的材料选自钴酸锂、锰酸锂、磷酸铁锂、磷酸锰铁锂、镍钴锰酸锂、镍锰尖晶石中的至少一种。

[0012]

可选的,所述负极活性物质的材料选自天然石墨、人造石墨、中间相碳微球、钛酸锂、硅合金、锡合金、活性锂金属中的至少一种。

[0013]

可选的,所述正极极片的一侧设有正极集流体;所述正极极片包括所述正极活性材料和所述离子导电剂的混合物;所述负极极片的一侧设有负极集流体;所述负极极片包括所述负极活性材料和所述离子导电剂的混合物。

[0014]

可选的,所述正极集流体设置为铝箔;所述负极集流体设置为铜箔。

[0015]

第三方面,本发明提供一种锂离子电池,包括若干如所述第二方面中任一项所述的电极极片组。

[0016]

可选的,所述锂离子电池还包括电池封装壳;所述电极极片组设置于所述封装壳内。

附图说明

[0017]

图1为本发明提供的一种电极极片组的结构示意图;

[0018]

图2为本发明提供的一种锂离子电池的结构示意图。

[0019]

图中标号:

[0020]

101、正极极片;102、负极极片;103、正极集流体;104、负极集流体;105、电池封装壳。

具体实施方式

[0021]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0022]

针对现有技术存在的问题,本发明提供一种离子电导剂,所述离子导电剂的电阻率大于10ω

·

m。所述离子导电剂的吸油值大于100ml/100g。所述离子导电剂的性状为固体粉末。所述固体粉末的中值粒径小于50μm。

[0023]

值得说明的是,通过设置的所述离子导电剂的电阻率大于10ω

·

m。所述离子导电剂的吸油值大于100ml/100g。避免离子导电剂参与正负极的反应,防止导致电池产气而膨胀,避免电池容量降低。所述离子导电剂的性状为固体粉末。所述固体粉末的中值粒径小于50μm。避免在配料涂布时造成堵孔或者极片表面产生划痕。所述中值粒径为粒度d50,即累计粒度分布百分数达到50%时所对应的粒径。

[0024]

在一些实施例中,所述离子导电剂设置为绝缘材料或非绝缘材料;所述离子导电剂设置为绝缘材料时,所述离子导电剂优选氧化铝、氧化硅和氧化镁中的至少一者。

[0025]

一些具体实施例中,所述离子导电剂的材料设置为氧化铝。

[0026]

另一些具体实施例中,所述离子导电剂的材料设置为氧化硅。

[0027]

又一些具体实施例中,所述离子导电剂的材料设置为氧化镁。

[0028]

再一些具体实施例中,所述离子导电剂的材料设置为氧化铝、氧化硅和氧化镁的混合物。

[0029]

值得说明的是,所述离子导电剂可以设置为任意成分的绝缘材料。

[0030]

图1为本发明提供的一种电极极片组的结构示意图。

[0031]

如图1所示,本发明提供一种电极极片组,包括:正极极片101和负极极片102。所述正极极片101和所述负极极片102中的至少一者包括所述第一方面中任一项所述的离子导电剂。所述正极极片101设有正极活性物质。所述负极极片102设有负极活性物质。

[0032]

在一些实施例中,所述正极活性物质的材料选自钴酸锂、锰酸锂、磷酸铁锂、磷酸锰铁锂、镍钴锰酸锂、镍锰尖晶石中的至少一种。

[0033]

一些具体实施例中,所述正极活性物质的材料设置为钴酸锂。

[0034]

另一些具体实施例中,所述正极活性物质的材料设置为锰酸锂。

[0035]

又一些具体实施例中,所述正极活性物质的材料设置为磷酸铁锂。

[0036]

再一些具体实施例中,所述正极活性物质的材料设置为磷酸锰铁锂。

[0037]

还有一些具体实施例中,所述正极活性物质的材料设置为镍钴锰酸锂。

[0038]

值得说明的是,在一些具体实施例中,所述正极活性物质的材料设置为镍锰尖晶石。

[0039]

在一些实施例中,所述负极活性物质的材料选自天然石墨、人造石墨、中间相碳微球、钛酸锂、硅合金、锡合金、活性锂金属中的至少一种。

[0040]

一些具体实施例中,所述负极活性物质的材料设置为天然石墨。

[0041]

另一些具体实施例中,所述负极活性物质的材料设置为人造石墨。

[0042]

又一些具体实施例中,所述负极活性物质的材料设置为中间相碳微球。

[0043]

再一些具体实施例中,所述负极活性物质的材料设置为磷酸钛酸锂。

[0044]

还有一些具体实施例中,所述负极活性物质的材料设置为硅合金。

[0045]

值得说明的是,在一些具体实施例中,所述负极活性物质的材料还可以设置为锡合金或活性锂金属。

[0046]

在一些实施例中,所述正极极片101设置的所述离子导电剂在所述正极极片101的总重量占比区间为[0.01%,30%]。所述负极极片102设置的所述离子导电剂在所述负极极片102的总重量占比区间为[0.01%~30%]。这种设置有利于确保所述离子导电剂含量足够,起到有效的离子传导作用。同时避免所述离子导电剂含量过高而损失电池的有效容量,

有利于降低配料涂布的难度。

[0047]

一些具体实施例中,所述正极极片101设置的所述离子导电剂在所述正极极片101的总重量占比为0.01%。所述负极极片102设置的所述离子导电剂在所述负极极片102的总重量占比为0.01%。

[0048]

另一些具体实施例中,所述正极极片101设置的所述离子导电剂在所述正极极片101的总重量占比为30%。所述负极极片102设置的所述离子导电剂在所述负极极片102的总重量占比为30%。

[0049]

又一些具体实施例中,所述正极极片101设置的所述离子导电剂在所述正极极片101的总重量占比为15%。所述负极极片102设置的所述离子导电剂在所述负极极片102的总重量占比为15%。

[0050]

值得说明的是,现有技术中是直接用炭黑导电剂来一次性解决正负极极片的电子导电率和离子导电率的问题,这样一来就必须使炭黑导电剂必须同时满足这两种导电率的要求,既要保证高的电子电导,同时还要保证高吸油值来确保有良好的储液性能,这样使得材料的选择性大大降低。

[0051]

在一些实施例中,设置有所述离子导电剂的所述正极极片101还设有电子导电剂,所述离子导电剂在正极导电剂总重量的占比区间为[5%,100%]。所述正极导电剂总重量为所述正极极片101的离子导电剂的重量与所述正极极片101的电子导电剂的重量之和。设置有所述离子导电剂的所述负极极片102还设有电子导电剂,所述离子导电剂在负极导电剂总重量的占比区间为[5%,100%]。所述负极导电剂总重量为所述负极极片102的离子导电剂的重量与所述负极极片102的电子导电剂的重量之和。值得说明的是,在高电子电导率的体系中,本发明的离子导电剂可以单独使用。在其它领域中也可以结合其它导电剂一起使用。在本发明中,将解决电子电导和离子电导两种需求分开,单独采用离子导电剂来解决锂离子的导电问题,可以优化电池的配方,增大可选的材料范围,有助于节约成本。

[0052]

一些具体实施例中,所述离子导电剂在正极导电剂总重量的占比为5%。所述离子导电剂在负极导电剂总重量的占比为5%。

[0053]

又一些具体实施例中,所述离子导电剂在正极导电剂总重量的占比为100%。所述离子导电剂在负极导电剂总重量的占比为100%。

[0054]

另一些具体实施例中,所述离子导电剂在正极导电剂总重量的占比为52.5%。所述离子导电剂在负极导电剂总重量的占比为52.5%。

[0055]

在一些实施例中,所述正极极片101的一侧设有正极集流体103。所述正极极片101包括所述正极活性材料和所述离子导电剂的混合物。所述负极极片102的一侧设有负极集流体104。所述负极极片102包括所述负极活性材料和所述离子导电剂的混合物。

[0056]

值得说明的是,所述负极活性材料和所述离子导电剂的混合物通过涂布的方式涂覆到所述负极集流体104的一端。所述正极活性材料和所述离子导电剂的混合物通过涂布的方式涂覆到所述正极集流体103的一端。

[0057]

在一些实施例中,所述正极集流体103设置为铝箔。所述负极集流体104设置为铜箔。

[0058]

一些具体实施例中,所述正极集流体103设置为厚度为13μm的铝箔。所述负极集流体104设置为厚度为6μm的铜箔。

[0059]

图2为本发明提供的一种锂离子电池的结构示意图。

[0060]

如图2所示,本发明提供一种锂离子电池,包括若干如所述第二方面中任一项所述的电极极片组。

[0061]

值得说明的是,所述电极极片组外侧设有电池封装壳105。所述电池封装壳105由铝塑膜制成。

[0062]

本技术提出对比例1、实施例1、对比例2和实施例2。以下实施例和对比例中制得的锂离子电池,均进行注液、陈化、化成、分容的制作工序:

[0063]

所述注液工序,包括将真空泵的抽吸口对准电池的注射口,打开抽真空泵对电池壳进行抽真空,抽真空后关闭真空泵。使注射装置的注射口插入电池的注射口,然后进行注液。值得说明的是,为了保证注液效果,可以进行多次注液,注液完成后封口。

[0064]

所述陈化工序,包括选取电池分组进行陈化作业。

[0065]

所述化成工序,包括将化成机线路按照正负极连接到电池上,利用化成机进行化成,然后根据电池型号,通过计算机完成对各个电池组进行参数的选择。

[0066]

所述分容工序,包括把化成过的符合标准的电池进行分容,利用分容柜对电池进行分容操作。

[0067]

所述分选工序,包括对电池进行分选,分选过程中将电池放在采集模块下,然后连接采集模块和电池,并经过放电、充电、放电、再充电四个步骤,检测电池的各项参数。

[0068]

对比例1

[0069]

正极活性材料选择磷酸铁锂材料,正极集流体选择厚度为13um的铝箔。

[0070]

正极极片的重量配比为:95%的正极活性材料,2%的聚偏氟乙烯(polyvinylidene difluoride,pvdf),3%的碳黑导电剂(super-p)。

[0071]

负极活性物质为人造石墨,负极集流体选择厚度为6um的铜箔。

[0072]

负极极片的重量配比为:95%的负极活性物质,2%的丁苯橡胶(styrene butadiene rubber,sbr),2%的羧甲基纤维素钠(carboxymethyl cellulose,cmc),1%的碳黑导电剂。

[0073]

电解液体系为碳酸乙烯酯(ethylene carbonate,ec):碳酸甲乙酯(ethyl methyl carbonate,emc)=3:7,浓度为1mol/l的六氟磷酸锂(1m lipf6),2%的碳酸亚乙烯酯(vinylene carbonate,vc)。

[0074]

实施例1

[0075]

正极活性材料选择磷酸铁锂材料,正极集流体选择厚度为13um的铝箔。

[0076]

正极材料的重量配比为:95%的正极活性材料,2%的聚偏氟乙烯,1%的碳黑导电剂,2%的二氧化硅。

[0077]

二氧化硅的吸油值为300ml/100g,中值粒径为5um。

[0078]

负极活性物质为人造石墨,负极集流体选择厚度为6um的铜箔。

[0079]

负极材料的重量配比为:95%的负极活性物质,2%的丁苯橡胶,2%的羧甲基纤维素钠,1%的碳黑导电剂。

[0080]

电解液体系为碳酸乙烯酯:碳酸甲乙酯=3:7,浓度为1mol/l的六氟磷酸锂,2%的碳酸亚乙烯酯。

[0081]

用上述实施例1和对比例1的电极组分组装制成软包装电池,外壳选择铝塑膜材料

进行封装成型,然后分别进行电解液注液、陈化、化成、分容等工序制得锂离子电池。

[0082]

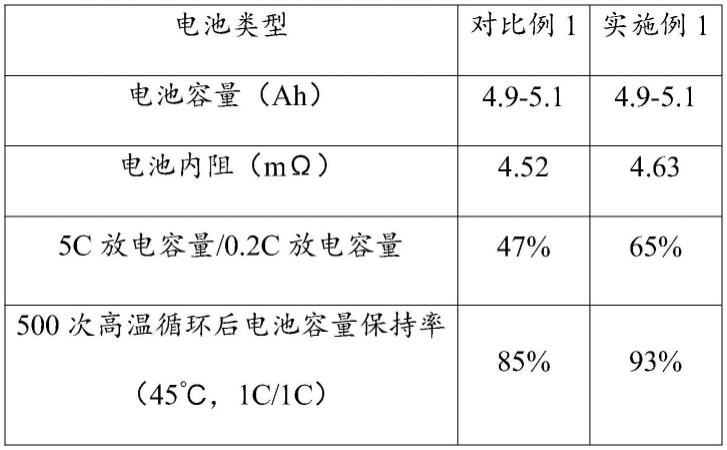

上述实施例1和对比例1重复实施若干次取平均值,得到的电池性能对比如表1所示。

[0083][0084][0085]

通过表1的电池测试表分析可见,对比例1的电池容量和实施例1的电池容量一致,均在位于区间[4.9ah,5.1ah]。在对比例1中,5c放电容量与0.2c放电容量比值为47%。在实施例1中,5c放电容量与0.2c放电容量比值为65%。可见实施例1的离子导电剂用在正极极片中,大倍率放电性能得到很大提升。对比例1和实施例1的电池在45℃温度环境下进行500次1c充电与1c放电循环后电池容量保持率分别为85%和93%。可见,实施例1由于减少了正极导电剂带来的副反应,高温循环后电池容量保持率得到了提升。

[0086]

对比例2

[0087]

正极活性材料选择磷酸铁锂材料,正极集流体选择厚度为13um的铝箔。

[0088]

正极极片的重量配比为:96%的正极活性材料,2%的聚偏氟乙烯,2%的碳黑导电剂。

[0089]

负极活性物质为人造石墨,负极集流体选择厚度为6um的铜箔。

[0090]

负极极片的重量配比为:95%的负极活性物质,2%的丁苯橡胶,2%的羧甲基纤维素钠,1%的碳黑导电剂。

[0091]

电解液体系为碳酸乙烯酯:碳酸甲乙酯=3:7,浓度为1mol/l的六氟磷酸锂,2%的碳酸亚乙烯酯。

[0092]

实施例2

[0093]

正极活性材料选择磷酸铁锂材料,正极集流体选择厚度为13um的铝箔。

[0094]

正极材料的重量配比为:96%的正极活性材料,2%的聚偏氟乙烯,1%的碳黑导电剂,2%的碳黑导电剂。

[0095]

负极活性物质为人造石墨,负极集流体选择厚度为6um的铜箔。

[0096]

负极材料的重量配比为:95%的负极活性物质,2%的丁苯橡胶,2%的羧甲基纤维素钠,1%的二氧化硅。

[0097]

二氧化硅的吸油值为300ml/100g,中值粒径为5um。

[0098]

电解液体系为碳酸乙烯酯:碳酸甲乙酯=3:7,浓度为1mol/l的六氟磷酸锂,2%的碳酸亚乙烯酯。

[0099]

用上述实施例2和对比例2的电极组分组装制成软包装电池,外壳选择铝塑膜材料进行封装成型,然后分别进行电解液注液、陈化、化成、分容等工序制得锂离子电池。

[0100]

上述实施例2和对比例2重复实施若干次取平均值,得到的电池性能对比如表2所示。

[0101][0102]

通过上述表2的电池测试表分析可见,对比例电池和本发明的实施例电池的电池容量一致,均在位于区间[4.9ah,5.2ah]。在对比例2中,5c恒流充电容量与0.2c放电容量比值为47%。在实施例2中,5c恒流充电容量与0.2c放电容量比值为58%。可见,实施例2的离子导电剂用在负极极片中,电池容量得到了提升,大倍率充电性能也得到了提高。

[0103]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1