高温氯化焙烧废旧锂电池的方法、设备和应用与流程

1.本发明涉及锂电池回收技术领域,具体而言,涉及一种高温氯化焙烧废旧锂电池的方法、设备和应用。

背景技术:

2.随着电子产品消费的迅速增加,废弃锂离子电池的数量急剧增加。高钴型正极材料具有高充电截止电压和高压实密度的优点,同时还能稳定材料结构,在消费电子领域占据了重要的地位,其中以手机使用的钴酸锂为重要代表。废弃的锂离子电池不仅含有锂、镍、钴、锰、铜和铝等有价值的金属,还含有有毒电解质,如碳酸乙烯、碳酸丙烯和六氟磷酸锂等以及粘合剂等。不恰当的处理废旧锂离子电池不但造成了金属资源的浪费,还有可能造成严重的环境危害。

3.目前处理废弃锂离子电池的方法主要有湿法冶金和还原焙烧法等。湿法冶金方法是回收废旧锂离子电池有价金属的传统方法,主要包含拆卸和粉碎两个步骤,从而获得包含大部分有价金属的阴极粉末,但由于粘结剂的作用,使得阴极材料与电极紧密相连,所以大多数时候需要使用氧化酸浸法进行提取,需要一定的反应装置且反应过程需要添加还原剂,在反应搅拌过程中需要维持一定的固含量来满足化学反应过程所需要的动力学条件,所以会伴有大量的浸出液,且设备占地多。还原焙烧采用的焦粉、煤粉经过还原后其灰分会成渣,且一般会占总重的10~20%;焙烧处理过程中pvdf分解和碳的不完全燃烧会生成大量的污染气体,处理复杂。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种高温氯化焙烧废旧锂电池的方法、设备和应用,其能够将废旧锂电池材料中的有价金属转化为金属的氯化盐,再回收利用,避免了还原剂的使用,不会产生大量的浸出液,同时对环境友好,有价金属的回收率较高。

6.本发明的实施例是这样实现的:

7.第一方面,本发明提供一种高温氯化焙烧废旧锂电池的方法,包括将废旧锂电池材料置于氯气气氛下焙烧,将焙烧后的反应物溶于水得到第一溶液,并从所述第一溶液中回收金属。

8.目前回收废旧锂电池中的有价金属主要有湿法冶金技术和还原焙烧方法等,湿法冶金技术存在需要添加还原剂、浸出液量大、有机酸浸出导致对阴极材料污染和热解分离法的阴极还原度不高等缺陷,而还原焙烧方法又存在还原温度较高、能耗大和生成难处理的污染气体等问题,因此亟需提出一种新的处理方法回收废旧锂电池中的有价金属。经过发明人研究发现,采用高温氯化焙烧法,将废旧锂电池材料中的有价金属转化为金属的氯化盐,再将反应物溶于水中,由于只有金属与氯气烦死了反应生成可溶性的金属氯化盐,因此,根据溶解度不同,将金属氯化盐溶解在水里,使得废旧锂电池材料中的有价金属被回收

利用。该方法避免了还原剂的使用,不会产生大量的浸出液,同时对环境友好,有价金属的回收率较高。

9.经过发明人长期研究发现,废旧锂电池中主要含有的金属元素包括镍、钴、锂和锰,而上述金属元素在经过氯气高温焙烧后形成的金属氯化盐均为可溶性盐,因此可以利用产物的溶解性差异,将废旧锂电池中的金属元素转化为金属的氯化盐,从而将废旧锂电池中的有价金属回收利用。

10.废旧锂电池中各主要的金属元素进行高温氯化焙烧反应时,存在如下反应过程:

11.6licoo2+3cl2(g)——6licl+2co3o4+2o2(g);

12.2co3o4+3cl2(g)——6cocl+4o2(g);

13.2linio2+3cl2(g)——2nicl2+2licl+2o2(g);

14.2limn2o4+cl2(g)——2licl+2mn2o3+o2(g);

15.2mn2o3+4cl2(g)——4mncl2+3o2(g)。

16.由上述反应方程可知,废旧锂电池中各主要的金属元素在进行高温氯化焙烧反应后都可以生成金属氯化盐,因此能够利用废旧锂电池中各组分的溶解性差异分离金属与其他杂质。

17.在本发明的一些实施方式中,由于废旧锂电池材料中的非金属组分不会与氯气发生反应,且也不溶于水,将焙烧后的固体物质加入水溶液中,非金属组分仍以固体的形式保留于水中,焙烧反应生成的金属盐溶解。将上述水溶液进行固液分离,收集液体即为第一溶液。

18.在可选的实施方式中,废旧锂电池材料在密闭环境下,通入氯气气氛焙烧。

19.优选地,氯气气氛包括氯气和保护气体。在氯气气氛中加入保护气体是为了反应过程中的安全性考虑,同时,使用大量的高纯氯气会不仅会导致氯气的浪费,而且氯气的排放也会带来一些环保问题。

20.此外,本发明的高温氯气焙烧过程不是一个快速的反应过程,需要保证废旧锂电池材料在一定时间内保持与高温氯气接触反应,因此为了保证反应顺利进行,同时避免反应事故发生,在氯气气氛中应当加入保护气体。

21.优选地,保护气体为惰性气体,包括氮气、氦气或氩气的至少一种。

22.优选地,氯气气氛为氯气和氮气的混合气体。

23.优选地,氯气和氮气的体积比为1~3:1,更优选为2~3:1。将氮气和氯气的比例控制在上述范围,不仅保证了氯气的反应使用率,避免了氯气的浪费,同时还保证了反应过程的安全性。

24.在可选的实施方式中,还包括对焙烧的密闭环境补充氯气气氛,氯气气氛的补充频率为每间隔5~10min补充一次,每次补充的氯气气氛占密闭环境体积的1~2%。

25.在可选的实施方式中,焙烧的温度为550~850℃,焙烧时间60~120min。

26.优选地,焙烧温度为750~850℃,焙烧时间90~120min。

27.更优选地,焙烧温度为850℃,焙烧时间90min。

28.在可选的实施方式中,废旧锂电池材料在焙烧前还包括将废旧锂电池材料进行预热,所述预热温度与焙烧温度相同,且所述预热过程为无氧环境。

29.由于氧气在高温情况下会和电解液等物质发生燃烧反应,生成大量气体,为了避

免预热过程中气体无法排出影响废旧锂电池材料的回收,因此需要保证预热过程为无氧环境。在可选的实施方式中,还包括将焙烧过程中挥发的气体通入水中吸收,得到第二溶液。由于焙烧过程中温度较高,同时氯气也容易挥发,挥发的氯气中会携带少量金属,因此,采用水溶液对气体进行吸收可以回收气体中少量的金属元素,同时吸收氯气,避免氯气直排造成的环境污染。

30.回收金属包括将第一溶液和第二溶液混合后共同干燥。由于第一溶液和第二溶液都是含金属的氯化盐溶液,因此干燥后,第一溶液和第二溶液中的水分蒸发,废旧锂电池中的金属元素得以回收。

31.优选地,干燥温度为70~90℃,干燥时间为20~30h。

32.在其他实施方式中,也可以根据需要对第一溶液和第二溶液进行处理,将金属组分以其他形式回收利用。

33.在可选的实施方式中,废旧锂电池材料的制备方法包括:将废旧锂电池置于硝酸溶液中浸出后烘干并破碎成颗粒状。

34.优选地,为了避免金属元素被浸出,同时去除粘附在电极上的材料,硝酸溶液的质量分数为8~10%,浸出时间为3~5min。

35.优选地,烘干温度为60~80℃,烘干时间5~6h。

36.优选地,废旧锂电池在浸出前还包括对废旧锂电池依次进行放电处理、清洗、干燥、破碎和拆解。

37.优选地,放电处理包括将废旧锂电池置于质量分数为10~15%的nacl溶液中处理。

38.优选地,废旧锂电池材料按质量比计包括ni:1~2%,co:50~55%、li:7~8%、mn:7~8%、c:0.1~1%,废旧锂电池材料的颗粒粒径小于1mm。

39.更优选地,废旧锂电池材料按质量比计包括ni:1.42%,co:51.52%、li:7.21%、mn:7.34%、c:0.77%。

40.在其他实施方式中,废旧锂电池材料中的金属元素也可以根据不同的原材料改变金属的组成和占比。

41.第二方面,本发明提供一种高温氯化焙烧废旧锂电池的设备,适用于如前述实施方式任一项的方法,包括氯气反应室、水浸釜和第一溶液收集室。

42.氯气反应室包括氯气气氛进口、废旧锂电池材料进口和反应物出口,反应物出口通过管道与水浸釜连通,连通处的管道上安装有第一阀门,水浸釜与第一溶液收集室通过管道连通,且连通处的管道上安装有第二阀门,以使废旧锂电池材料和氯气反应生成的产物进入水浸釜处理后流入第一溶液收集室。

43.氯气反应室内还安装有第一搅拌装置和自动加热装置。

44.第一搅拌装置用于强化废旧锂电池材料与氯气之间的反应,使氯气和废旧锂电池材料的反应更彻底,金属转化为金属氯化盐的效率提高。

45.自动加热装置用于保证氯气反应室内的反应温度在高温氯化焙烧的温度范围内。自动加热装置设置在氯气反应室的至少一个壁面,用于给氯气反应室加热。

46.为了吹扫氯气反应室内的残余反应物,废旧锂电池材料进口也可以用于通入惰性气体。

47.氯气气氛进口连接的管道上设置有氯气控制阀,用于控制氯气气氛的输送。当反应结束需要吹扫氯气反应室内的残留物时,也可以从氯气气氛进口通入惰性气体,例如氮气,进行吹扫。

48.在可选的实施方式中,还包括第二溶液收集室,氯气反应室还包括挥发气体出口,挥发气体出口通过管道与第二溶液收集室连通。

49.优选地,挥发气体出口位于氯气反应室的上部,便于气体排出。

50.优选地,挥发气体出口与第二溶液收集室连通的管道上还设置有冷凝器,冷凝器安装于管道的外壁面。

51.优选地,冷凝器上安装有进水控制阀和出水控制阀,用于控制冷凝器的使用。

52.优选地,水浸釜中还安装有固体出渣口、第二搅拌装置和透明卡槽。

53.固体出渣口安装于水浸釜的底部,且固体出渣口上安装有第三阀门,以控制废旧锂电池中未反应的不溶性固体物质排出。

54.透明卡槽安装于水浸釜的外壁面,且安装于与第一溶液收集室连接的管道处,用于调整该管道的位置,同时其设置为可视的表面,能够观察到反应釜内的物料状态。

55.优选地,水浸釜为可移动式浸出液排放装置,可移动式浸出液排放装置可以较好地解决因物料数量差异带来的渣量不同的问题,区别于传统的泵抽工艺,使用该装置可以减少电耗,降低成本。

56.优选地,水浸釜与第一溶液收集室连接的管道为软管,软管与水浸釜连接的一端为第二阀门,用于控制水浸釜中的液体排出。

57.优选地,水浸釜的上部还连接有进水管,进水管上安装有第四阀门,便于控制水溶液灌入水浸釜中。

58.在可选的实施方式中,还包括加热器,加热器包括惰性气体进口、固体进口和加热器出口,加热器出口通过管道与废旧锂电池材料进口连通,该管道上还安装有第五阀门,用于控制固体的废旧锂电池材料和惰性气体均通入氯气反应室中。

59.惰性气体进口的管道上安装有第六阀门,用于控制惰性气体进入加热器。

60.由于废旧锂电池材料从加热器通过管道进入氯气反应室可能会造成热量损耗,导致氯化焙烧的过程中反应温度变化,因此,在氯气反应室中设置自动加热装置可以更好地控制焙烧过程中的温度,保证氯气反应室的反应温度为预设温度的

±

3℃以内。

61.优选地,惰性气体进口位于加热器顶部,用于通入惰性气体去除加热器和氯气反应室内的含氧气体,固体进口位于加热器的底部,用于加入废旧锂电池材料,加热器出口位于加热器顶部,用于排出惰性气体和废旧锂电池材料。

62.优选地,加热器为盘式加热器,通过盘式加热器可以使得废旧锂电池材料颗粒在运动滚动的过程中受热均匀,防止因废旧锂电池材料温度的差异引起氯化过程中化学反应的差异。

63.第三方面,本发明提供一种如前述实施方式任一项的方法或如前述实施方式任一项的设备在回收电池中有价金属领域的应用。

64.本发明实施例的有益效果是:

65.本发明提供了一种高温氯化焙烧废旧锂电池的方法、设备和应用,通过采用高温氯化焙烧法,将废旧锂电池材料中的有价金属转化为金属的氯化盐,再将反应物溶于水中,

由于只有金属与氯气烦死了反应生成可溶性的金属氯化盐,因此,根据溶解度不同,将金属氯化盐溶解在水里,使得废旧锂电池材料中的有价金属被回收利用。该方法避免了还原剂的使用,不会产生大量的浸出液,同时对环境友好,有价金属的回收率较高。

附图说明

66.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

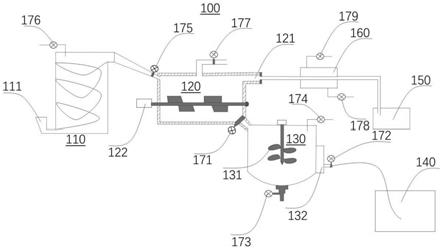

67.图1为本发明实施例1提供的高温氯化焙烧废旧锂电池的设备的结构示意图。

68.图标:100-高温氯化焙烧废旧锂电池的设备;110-加热器;111-固体进口;120-氯气反应室;121-挥发气体出口;122-第一搅拌装置;130-水浸釜;131-第二搅拌装置;132-透明卡槽;140-第一溶液收集室;150-第二溶液收集室;160-冷凝器;171-第一阀门;172-第二阀门;173-第三阀门;174-第四阀门;175-第五阀门;176-第六阀门;177-氯气控制阀;178-进水控制阀;179-出水控制阀。

具体实施方式

69.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

70.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

71.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

72.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

73.此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

74.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接

相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

75.实施例1

76.请参照图1,本实施例提供一种高温氯化焙烧废旧锂电池的设备100,其包括加热器110、氯气反应室120、水浸釜130、第一溶液收集室140和第二溶液收集室150。

77.加热器110为盘式加热器,包括惰性气体进口、固体进口111和加热器出口。

78.惰性气体进口位于加热器110顶部,与惰性气体进口连通的管道上安装有第六阀门176,用于控制惰性气体进入加热器110,以去除加热器110和氯气反应室内的含氧气体。

79.固体进口111位于加热器110的底部,与加热器110内部的盘式结构连接,用于将废旧锂电池材料加入到盘式结构内,使得废旧锂电池材料颗粒在运动滚动的过程中受热均匀,防止因废旧锂电池材料温度的差异引起氯化过程中化学反应的差异。

80.加热器出口位于加热器110顶部,通过管道与氯气反应室120连通,该管道上还安装有第五阀门175,用于控制固体的废旧锂电池材料和惰性气体均通入氯气反应室中。

81.氯气反应室120包括氯气气氛进口、废旧锂电池材料进口、反应物出口和挥发气体出口121。

82.氯气气氛进口连接的管道上设置有氯气控制阀177,用于控制氯气气氛的输送。当反应结束需要吹扫氯气反应室120内的残留物时,也可以从氯气气氛进口通入惰性气体,例如氮气进行吹扫。

83.废旧锂电池材料进口通过具有第五阀门175的管道与加热器出口连通,用于通入惰性气体和废旧锂电池材料。

84.反应物出口通过管道与水浸釜130连通,该管道上安装有第一阀门171,用于控制反应物进入水浸釜130内。

85.挥发气体出口121位于氯气反应室120的上部,并通过管道与第二溶液收集室150连通。

86.挥发气体出口121与第二溶液收集室150连通的管道上还设置有冷凝器160,冷凝器160安装于管道的外壁面。冷凝器160上安装有进水控制阀178和出水控制阀179,用于控制冷凝器160的使用。

87.氯气反应室120内还安装有第一搅拌装置122和自动加热装置(图中未示出)。

88.第一搅拌装置122为具有桨叶的搅拌件,第一搅拌装置122安装于氯气反应室120的下部,且第一搅拌装置122的轴向与反应物出口的延长线相交,用于强化废旧锂电池材料与氯气之间的反应,使氯气和废旧锂电池材料的反应更彻底,金属转化为金属氯化盐的效率提高。

89.自动加热装置用于保证氯气反应室内的反应温度在高温氯化焙烧的温度范围内。

90.水浸釜130为可移动式浸出液排放装置,包括反应物进口、进水口、第一溶液出口和固体出渣口。

91.反应物进口通过具有第一阀门171的管道与反应物出口连通,用于将氯气反应室中的反应物送入水浸釜130内。

92.水浸釜130的上部还连接有进水管,进水管上安装有第四阀门174,便于控制水溶液灌入水浸釜130中。

93.第一溶液出口与第一溶液收集室140通过软管连通,且软管与水浸釜130连接的一端安装有第二阀门172,以控制废旧锂电池材料和氯气反应生成的产物进入水浸釜130处理后流入第一溶液收集室140。

94.固体出渣口安装于水浸釜130的底部,且固体出渣口上安装有第三阀门173,以控制废旧锂电池中未反应的不溶性固体物质排出。

95.水浸釜130中还安装有第二搅拌装置131和透明卡槽132。

96.第二搅拌装置131安装于水浸釜130的顶部,并沿水浸釜130的底部方向延伸,用于搅拌反应,提高金属氯化盐的溶解度,进而提高金属的回收率。

97.透明卡槽132安装于水浸釜130的外壁面的第一溶液出口处,软管可以在透明卡槽132内移动用于调整软管的位置,同时其设置为可视的表面,能够观察到反应釜内的物料状态。

98.本实施例提供的一种高温氯化焙烧废旧锂电池的设备100,其工作原理如下:

99.在进行高温氯化焙烧时,先向第一溶液收集室140、第二溶液收集室150和水浸釜130中加入纯水,打开第五阀门175,并打开加热器110的开关,将加热器110加热到焙烧所需的温度,打开第六阀门176向加热器110中通入氮气,并使氮气充满加热器110和氯气反应室,当加热器110内氮气含量为99.5%以上,且加热器110的温度为焙烧温度时,废旧锂电池材料从固体进口111进入加热器110的盘状结构内进行加热,废旧锂电池材料沿盘状结构从加热器出口流出,经第五阀门175从废旧锂电池材料进口进入氯气反应室120,当废旧锂电池材料占氯气反应室120体积的1/3时,加热器110停止加热。当废旧锂电池材料完全进入氯气反应室120后,关闭第五阀门175,打开氯气反应室120的自动加热装置和第一搅拌装置122。打开氯气控制阀177,氯气气氛从氯气气氛进口进入氯气反应室120,废旧锂电池材料和氯气在第一搅拌装置122的搅拌作用下充分反应,保持上述条件反应直至反应结束。

100.在上述反应的过程中,保持进水控制阀178和出水控制阀179打开,冷却水在冷凝器160内流动,使得反应过程中溢出的气体被冷凝,沿管道流入第二溶液收集室150。

101.反应完成后,关闭第一搅拌装置122,将氯气气氛进口中的氯气气氛切换为氮气,氮气将与挥发气体出口121连接的管路中残留的挥发物质吹入第二溶液收集室150内。打开第一阀门171,氮气吹扫促进氯气反应室中的反应物进入水浸釜130。打开水浸釜130的第二搅拌装置131,反应物在水浸釜130内充分溶解,溶解过程中可以从透明卡槽132观察溶解情况。

102.溶解结束后,打开第二阀门172,将第一溶液沿软管排放至第一溶液收集室140内,溶液排放结束后,打开第三阀门173,不溶性固体沿固体出渣口经过第三阀门173排出水浸釜130。

103.实施例2

104.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,适用于实施例1的设备,该方法包括如下步骤:

105.s1、制备废旧锂电池材料

106.将废旧锂电池置于质量分数为12%的nacl溶液中进行放电处理,然后经过清洗、干燥、破碎和拆解,将拆解后的废旧锂电池置于质量分数为8%的硝酸溶液中浸出,浸出时间为5min。

107.浸出结束后将废旧锂电池进行烘干,烘干温度为80℃,烘干时间5h。将烘干后的废旧锂电池破碎成颗粒状,且颗粒粒径小于1mm,制得废旧锂电池材料。

108.s2、高温氯气焙烧

109.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为550℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为550℃,焙烧时间90min。

110.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1,每间隔8min补充一次氯气气氛,每次补充的氯气气氛占氯气反应室体积的1.5%。

111.例如,在本实施例中,氯气反应室的体积为1500l,则每次补充的氯气气氛的体积为30l。

112.s3、分离回收金属元素

113.收集s2步骤中的反应物,将反应物溶于水,待能溶物充分溶解后,将溶液进行固液分离,收集液体即为第一溶液。

114.收集s2步骤中持续溢出的气体,将气体通入水中吸收,得到第二溶液。

115.将第一溶液和第二溶液混合后共同干燥,干燥温度为70℃,干燥时间为30h。

116.实施例3

117.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

118.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为650℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为650℃,焙烧时间90min。

119.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1。

120.实施例4

121.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

122.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为750℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为750℃,焙烧时间90min。

123.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1。

124.实施例5

125.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

126.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为850℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为850℃,焙烧时间90min。

127.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1。

128.实施例6

129.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

130.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为850℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为850℃,焙烧时间90min。

131.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为1:1。

132.实施例7

133.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

134.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为850℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为850℃,焙烧时间90min。

135.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为3:1。

136.实施例8

137.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

138.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为850℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为850℃,焙烧时间60min。

139.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1。

140.实施例9

141.本实施例提供了一种高温氯化焙烧废旧锂电池的方法,其制备方法与实施例2相同,区别仅在于如下步骤:

142.在盘式加热器为无氧状态下,将废旧锂电池材料置于盘式加热器中预热,预热温度为850℃,将预热好的废旧锂电池材料置于氯气反应室中,在氯气气氛下焙烧,焙烧的温度为850℃,焙烧时间120min。

143.其中,氯气气氛为氯气和氮气的混合气体,氯气和氮气的体积比为2:1。

144.试验例1

145.将实施例2中s1步骤制备得到的废旧锂电池材料进行分析检测,确认其中的主要金属元素组成为ni:1.42%,co:51.52%、li:7.21%、mn:7.34%、c:0.77%。

146.将实施例2~9回收到的固体物质进行同样的分析检测,并得到实施例2~9回收到的固体物质的上述金属元素组成,以公式:回收率=实际产物质量/理论产物质量

×

100%,计算回收率,得到如表1所示结果。

147.其中,理论产物质量可以根据各金属元素与氯气反应的化学反应方程式计算,例如参见如下方程:

148.6licoo2+3cl2(g)——6licl+2co3o4+2o2(g);

149.2co3o4+3cl2(g)——6cocl+4o2(g);

150.2linio2+3cl2(g)——2nicl2+2licl+2o2(g);

151.2limn2o4+cl2(g)——2licl+2mn2o3+o2(g);

152.2mn2o3+4cl2(g)——4mncl2+3o2(g)。

153.表1金属的回收率

[0154] li/%mn/%ni/%co/%实施例253.2164.2524.261.04实施例374.2677.8752.9911.21实施例488.9391.2273.6143.56实施例594.9696.5881.2268.69实施例690.8891.5277.2361.07实施例795.0696.7081.2869.16实施例879.5881.2470.2954.22实施例994.9497.0182.0269.09

[0155]

由上述数据可知,本发明提供的高温氯化焙烧废旧锂电池的方法在回收废旧锂电池材料中的金属时,金属的回收率较高,金属锂的回收率可以达到95.06%,金属锰的回收率可以达到97.01%,金属镍的回收率可以达到82.02%,金属钴的回收率可以达到69.16%。且该方法不产生污染气体,无浸出液,具有较佳的发展潜力。

[0156]

本发明提供的一种高温氯化焙烧废旧锂电池的方法、设备和应用,其至少具有以下优点:

[0157]

1、采用高温氯化焙烧法,将废旧锂电池材料中的主要金属元素,如镍、钴、锂和锰进行氯化焙烧,反应形成的金属氯化盐均为可溶性盐,废旧锂电池材料中的非金属组分不会与氯气发生反应,且也不溶于水。因此可以利用反应物中各组分的溶解性差异,将反应物置于水中,金属氯化盐溶解在水里,非金属组分仍以固体的形式保留于水中,经固液分离后收集液体即为富含金属元素的第一溶液,将第一溶液中的金属回收利用。

[0158]

该方法将废旧锂电池中的金属元素转化为可溶性的金属氯化盐,再利用废旧锂电池中各组分的溶解性差异分离金属与其他杂质,从而将废旧锂电池中的有价金属元素进行回收利用。不仅避免了还原剂的使用,不会产生大量的浸出液,同时对环境友好,有价金属的回收率较高。

[0159]

2、在氯气气氛中加入保护气体是为了反应过程中的安全性考虑,同时,使用大量的高纯氯气会不仅会导致氯气的浪费,而且氯气的排放也会带来一些环保问题。

[0160]

此外,本发明的高温氯气焙烧过程不是一个快速的反应过程,需要保证废旧锂电池材料在一定时间内保持与高温氯气接触反应,因此为了保证反应顺利进行,同时避免反应事故发生,在氯气气氛中应当加入保护气体。

[0161]

本发明提供合理设置氮气和氯气的比例,不仅保证了氯气的反应使用率,避免了氯气的浪费,同时还保证了反应过程的安全性。

[0162]

3、由于焙烧过程中温度较高,同时氯气也容易挥发,挥发的氯气中会携带少量金属,因此,采用水溶液对气体进行吸收可以回收气体中少量的金属元素,同时吸收氯气,避免氯气直排造成的环境污染。

[0163]

4、盘式加热器可以使得废旧锂电池材料颗粒在运动滚动的过程中受热均匀,防止因废旧锂电池材料温度差异引起氯化过程中化学反应的差异。

[0164]

5、可移动式浸出液排放装置可以较好地解决因物料数量差异带来的渣量不同的问题,区别于传统的泵抽工艺,使用该装置可以减少电耗,降低成本。

[0165]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1