一种一体化单电池加工工艺参数的优化方法

1.本发明涉及燃料电池技术领域,尤其是涉及一种一体化单电池加工工艺参数的优化方法。

背景技术:

2.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置。其中质子交换膜燃料电池(pemfc)因其具有高发电效率、零排放、低噪音等特点一直是当前新能源领域研究的热点。

3.pemfc主要由端板、集流板、双极板、密封材料、膜电极(mea)等组成。其中,膜电极和双极板是pemfc的核心组件,一直是当前pemfc领域的研究重点;相比较而言,密封材料是被忽视的研究对象。然而在电堆结构中,密封材料是不可或缺的组成部分,其性能好坏直接影响电池发电效率和使用寿命。

4.传统pemfc大多采用线密封结构,通过在双极板与mea之间嵌入密封圈的方式组成一个电池单元。线密封单电池的加工工艺是将双极板、mea与密封圈叠放在一起,密封圈置于极板的密封槽内,上下分别与膜电极组件和极板接触,在装配压力的作用下,密封圈和极板紧密贴合在一起,达到防止气体发生泄漏的效果。在该结构中,双极板和mea均为独立制造,结构简单、易于加工。但由于单片密封件制造存在误差,极板之间受力稳定性和一致性较差;此外密封圈材料会随着时间的推移而老化,尤其在高温、酸性、碱性等条件下会加速材料的老化;同时由于密封圈与mea之间采用线密封,接触面积小,存在应力集中,可能会损伤双极板或mea等。

5.为解决上述问题,许多专利提出了更为先进的一体化单电池的设计结构,在专利“制造密封一体式膜电极组件的方法”(cn101385172a)中提出了一种密封一体式膜电极组件结构,该结构通过制备贯通形成有歧管孔和密封材料流入孔的膜电极组件,将该组件放置在模具中,最后通过注塑成型形成具有密封性的密封垫。此外,在专利“燃料电池用单电池和燃料电池”(cn101779318a)中,以及专利“一种一体化燃料电池单电池及燃料电池电池堆”(cn111883797a)中均采用密封胶注塑成型密封结构,mea与密封胶形成一体化结构,该结构的优点是结构稳定,且密封性能好,相对于传统密封圈线密封结构,双极板与mea的相对位置不会发生变化,燃料电池单体的发电性能有所提高。一体化单电池的加工工艺主要包括以下步骤:首先将阳极板、阴极板和mea叠放在一起,向极板施加一定的压力,树脂框架接触到两极板的凸台,并被压紧,保证阳极板、阴极板和mea的相对位置不再变动;通过夹具将两极板固定,并保证两极板之间平行度满足设计要求;设置注塑夹具和抽真空夹具,进行抽真空注塑,待密封胶固化成型后撤去夹具。与线密封单电池的加工工艺相比,一体化单电池增添了注塑成型与密封胶固化的工艺,在该工艺中,单电池要在一定温度下热压一段时间,可能对质子交换膜的性能造成影响。pemfc一般的工作温度为60-80℃,尽管目前采用的复合质子交换膜普遍具有较好的耐热性,但当制备工艺过高,特别是超过其玻璃化转化温度时,质子交换膜中的分子结构可能会发生改变,甚至加速其降解,从而影响其电导率和寿

命,该加速降解效应可能再加工完成后并不能被直接发现,但会在后期的使用过程中逐步显现。因此在一体化单电池的加工过程中的工艺参数的优化十分重要。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种一体化单电池加工工艺参数的优化方法。

7.本发明的目的可以通过以下技术方案来实现:

8.一种一体化单电池加工工艺参数的优化方法,该方法包括:

9.选定待优化的加工工艺参数,包括热压温度和热压时间;

10.制备不同热压温度和热压时间下的质子交换膜试验样本;

11.测定各个试验样本的离子交换容量;

12.绘制质子交换膜的离子交换容量随热压温度以及热压时间的变化曲线;

13.基于变化曲线选取使得质子交换膜的离子交换容量保持最优时的热压温度和热压时间作为待优化的加工工艺参数的取值。

14.优选地,同一热压温度和热压时间下的质子交换膜试验样本分别制作多组,对每一组样本分别进行离子交换容量的测定,对测定的离子交换容量取均值作为当前热压温度和热压时间下的质子交换膜的离子交换容量。

15.优选地,所述的离子交换容量的测定包括:

16.第一步:称取质子交换膜试验样本置入真空烘箱进行烘干,烘干后称取其重量m,并置于三角烧瓶中;

17.第二步:用移液管加入3mol/l氯化钠溶液55ml,浸渍并摇匀,搅拌设定时间;

18.第三步:用移液管移取浸渍溶液25ml置于另一三角烧瓶中,用移液管加入2滴酚酞指示剂,用浓度为c1的氢氧化钠标准溶液滴定至终点,记录所消耗氢氧化钠溶液体积v1;

19.第四步:计算离子交换容量iec=c

1v1

/m。

20.优选地,所述的第一步中烘干温度设置为100摄氏度,烘干时间为2小时。

21.优选地,所述的第二步中搅拌时间为45分钟。

22.优选地,所述的第三步中氢氧化钠标准溶液的浓度c1的取值为0.01mol/l。

23.优选地,所述的第三步中滴定至终点具体为:溶液颜色由无色变为浅红色,保持30s不变色即为终点。

24.优选地,所述的基于变化曲线选取使得质子交换膜的离子交换容量保持最优时的热压温度和热压时间作为待优化的加工工艺参数的取值,具体为:

25.根据初选的密封件固化条件,初步确定热压时间和热压温度的取值范围;

26.在质子交换膜的离子交换容量随热压温度以及热压时间的变化曲线上选取在热压时间和热压温度的取值范围内使得离子交换容量取值最大时的热压温度和热压时间作为待优化的加工工艺参数的取值。

27.与现有技术相比,本发明具有如下优点:

28.本发明的方法定量分析了具体的热压温度与热压时间对质子交换膜的主要性能

‑‑

离子交换容量的影响,因此可通过权衡上述影响来确定注塑成型必要的热压时间与热压温度,最终固化最佳的加工工艺条件,该方法操作流程较为便捷,成本较低,且相对误差

小于5%,能够在合理控制成本下有效地反应离子交换容量受到的工艺条件影响。

附图说明

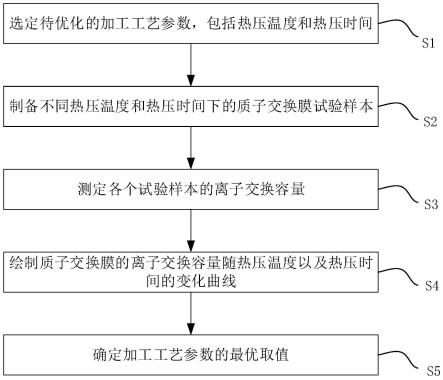

29.图1为本发明一种一体化单电池加工工艺参数的优化方法的流程框图;

30.图2为本发明离子交换容量随温度与时间的变化曲线;

31.图3为本发明离子交换容量的衰退率随温度与时间的变化曲线。

具体实施方式

32.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

33.实施例

34.如图1所示,本实施例提供一种一体化单电池加工工艺参数的优化方法,该方法包括:

35.选定待优化的加工工艺参数,包括热压温度和热压时间;

36.制备不同热压温度和热压时间下的质子交换膜试验样本;

37.测定各个试验样本的离子交换容量;

38.绘制质子交换膜的离子交换容量随热压温度以及热压时间的变化曲线;

39.基于变化曲线选取使得质子交换膜的离子交换容量保持最优时的热压温度和热压时间作为待优化的加工工艺参数的取值。

40.离子交换容量(iec)是指每克干膜与外界溶液中的相应离子进行等价交换的毫摩尔数值。这个指标是衡量质子交换膜性能的重要参数,性能越好,其对应的膜的导电性能越好。

41.本测试方法的原理是:目前市面上大部分pem采用的是全氟磺酸质子交换膜,其中的活性基团磺酸基(-so3h)中的h

+

可被溶液中的阳离子交换。用足量的na

+

与质子交换膜中的h

+

进行充分交换,交换下来的h

+

用已知浓度的氢氧化钠标准溶液滴定,根据氢氧化钠溶液的浓度和滴定消耗的体积计算离子交换容量。反应原理如下:

42.rh+na

+

→

rna+h

+

43.h

+

+oh-→

h2o

44.为确保该测试方法的准确性,采用未进行热压处理的质子交换膜作为对照样本,进行测试,测试发现相对误差小于5%,证明该测试方法可靠,可继续进行后续测试。

45.同一热压温度和热压时间下的质子交换膜试验样本分别制作多组,对每一组样本分别进行离子交换容量的测定,对测定的离子交换容量取均值作为当前热压温度和热压时间下的质子交换膜的离子交换容量。

46.本实施例中选取了五组不同的热压温度(140℃、150℃、160℃、170℃)与两组不同的热压时间(2min、4min)作为工艺试验样本制备时的变量;同时为了保证实验的精准性,减少实验误差,每种在相同的热压温度与热压时间下加工的样本至少各需三件。

47.离子交换容量的测定包括:

48.第一步:称取质子交换膜试验样本置入真空烘箱进行烘干,烘干后称取其重量m,

并置于三角烧瓶中,其中烘干温度设置为100摄氏度,烘干时间为2小时;

49.第二步:用移液管加入3mol/l氯化钠溶液55ml,浸渍并摇匀,搅拌设定时间,搅拌时间为45分钟;

50.第三步:用移液管移取浸渍溶液25ml置于另一三角烧瓶中,用移液管加入2滴酚酞指示剂,用浓度为c1的氢氧化钠标准溶液滴定至终点(溶液颜色由无色变为浅红色,保持30s不变色即为终点,)记录所消耗氢氧化钠溶液体积v1,c1的取值为0.01mol/l;

51.第四步:计算离子交换容量iec=c

1v1

/m。

52.通过上述实验方案做得一组实验数据,如表1所示。

53.表1测定结果

[0054][0055][0056]

其中,衰退率为离子交换容量iec的衰退率,是当前测试样本的离子交换容量相对于对照样本(为进行热压处理的质子交换膜)的离子交换容量的衰退率。

[0057]

基于标1数据,绘制离子交换容量随温度与时间的变化曲线如图2所示,绘制离子交换容量衰退率随温度与时间的变化曲线如图3所示。

[0058]

进而,基于变化曲线选取使得质子交换膜的离子交换容量保持最优时的热压温度和热压时间作为待优化的加工工艺参数的取值,具体为:

[0059]

根据初选的密封件固化条件,初步确定热压时间和热压温度的取值范围;

[0060]

在质子交换膜的离子交换容量随热压温度以及热压时间的变化曲线上选取在热压时间和热压温度的取值范围内使得离子交换容量取值最大时的热压温度和热压时间作为待优化的加工工艺参数的取值。进一步地,在确定了热压温度和热压时间的基础上,选取合适的密封胶,进而对一体化单电池进行注塑成型与密封胶固化的加工处理。

[0061]

具体地:结合具体实验数据分析:在2min热压时间下,质子交换膜的离子交换容量会随着热压温度的升高而降低;在4min热压时间下,160℃这个点可以被看作拐点,高于160℃的离子交换容量有明显下降,因此可以得出如下结论:4min热压,温度不要超过160℃。另外,2min热压时间下的离子交换容量变化明显小于4min热压时间下的,且4min热压时间下的离子交换容量变化量高于2min热压时间下的,因此可以得出结论:在温度不变的情况下尽可能减少热压时间,同时热压时间越长,影响最小的极限热压温度也会越低。考虑到实际的固化时间通常为4-6min,温度在160℃-180℃,实际的加工工艺可选择热压温度160℃,热压时间4min。

[0062]

上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1