一种碳化硅器件终端结构及其制备方法与流程

1.本发明高压碳化硅器件终端制备技术领域,具体涉及一种碳化硅器件终端结构及其制备方法。

背景技术:

2.在碳化硅功率器件制备上常用的终端技术有场板、结终端扩展和场限环终端。碳化硅半导体器件中,由于键长短、键能大、硬度高、扩散系数低,导致终端稳定性和效率大大降低,亟待需要一种高功率碳化硅器件的终端结构及其制备方法。

3.目前,在碳化硅工艺能实现的基础上,尽可能充分发挥碳化硅的材料优势,提高高压碳化硅器件的耐压性能。同时为了降低器件边缘由于曲率效应造成的高电场,需要设计并加深终端结构。结终端扩展终端对掺杂剂量和终端长度非常敏感,传统的场限环终端需要占用较大的终端面积,且注入深度不够且激活效率不高,这样极大地增加了器件的制造成本。

技术实现要素:

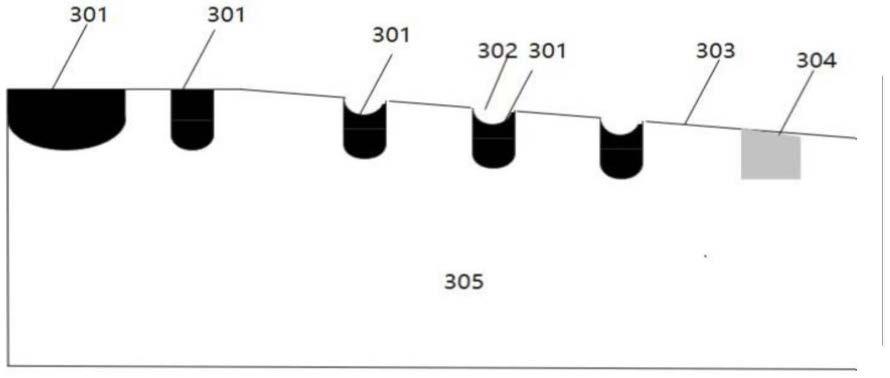

4.为克服上述现有技术的不足,本发明提出一种碳化硅器件终端结构,包括:在所述终端结构的外延层(305)的上表面设有具有斜坡形状的斜面刻蚀区(303),所述斜面刻蚀区(303)的高侧与置于所述外延层(305)上的过渡区相接,所述斜面刻蚀区(303)低侧为终端边缘;在所述终端边缘处设有n+注入截止环(304);在所述斜面刻蚀区(303)上设有刻蚀沟槽(302);所述碳化硅器件终端结构的p型离子注入区域(301)位于在所述刻蚀沟槽(302)内。

5.优选的,所述斜面刻蚀区(303)的斜坡表面为光滑的曲线、直线或分阶段刻蚀台面结构。

6.优选的,所述斜面刻蚀区(303)长度大于10微米,斜面刻蚀区(303)蚀刻深度高低差为2-10微米。

7.优选的,所述刻蚀沟槽(302)之间为等间距或渐变间距。

8.优选的,所述刻蚀沟槽(302)宽度范围为1-100微米,所述刻蚀沟槽(302)的蚀刻深度范围为0.2-2微米。

9.优选的,所述p型离子注入区域(301)为通过p型离子在碳化硅上进行离子注入形成;

10.其中,所述p型离子的注入能量范围为10kev-900kev,注入角度为垂直注入或倾角注入,注入温度为预设温度。

11.优选的,所述p型离子注入区域(301)为一个或多个。

12.优选的,所述p型离子注入区域(301)还位于外延层(305)上。

13.优选的,所述n+注入截止环(304)通过n型离子在碳化硅上进行离子注入形成;

14.其中,所述n型离子的注入能量范围为10kev-900kev,注入角度为垂直注入或倾角

注入。

15.优选的,所述终端结构表面还包括钝化层,所述钝化层包含氧化物和氮化物;所述钝化层填充于所述刻蚀沟槽(302)中;

16.所述钝化层还覆盖于所述斜面蚀刻区(303)、p型离子注入区域(301)和n+注入截止环(304)的上表面。

17.基于同一发明构思,本发明还提供一种碳化硅器件终端结构制备方法,包括:

18.在外延层(305)上沉积二氧化硅掩膜,并基于所述二氧化硅掩膜进行斜面刻蚀,生成斜面刻蚀区(303);

19.在所述斜面刻蚀区(303)上进行刻蚀,形成刻蚀沟槽(302);

20.通过p型离子注入方式在衬底(305)和刻蚀沟槽(302)形成p型离子注入区域(301);

21.通过n型离子注入方式在所述斜面刻蚀区(303)形成n+注入截止环(304)。

22.优选的,所述斜面刻蚀区(303)的制作工艺包括:刻蚀工艺、减薄工艺和研磨工艺其中的一种或几种。

23.优选的,所述刻蚀沟槽(302)通过刻蚀工艺和湿法腐蚀工艺制作。

24.优选的,所述p型离子注入区域(301)为下述中的一种或两种组合:结终端和场限环终端。

25.优选的,还包括:将钝化层填充于所述刻蚀沟槽(302)中;所述钝化层还覆盖于所述斜面蚀刻区(303)、p型离子注入区域(301)和n+注入截止环(304)的上表面。

26.与最接近的现有技术相比,本发明具有的有益效果如下:

27.1、本发明提供一种碳化硅器件终端结构及其制备方法,包括在所述终端结构的外延层的上表面设有具有斜坡形状的斜面刻蚀区,所述斜面刻蚀区的高侧与置于所述外延层上的过渡区相接,所述斜面刻蚀区低侧为终端边缘;在所述终端边缘处设有n+注入截止环;在所述斜面刻蚀区上设有刻蚀沟槽;所述碳化硅器件终端结构的p型离子注入区域位于在所述刻蚀沟槽内。本发明通过将p型离子注入区域设置于斜面刻蚀区,并在刻蚀沟槽处进行注入可加深碳化硅器件终端结构的注入深度;

28.2、本发明中的斜面刻蚀终端技术和加深离子注入深度可以使电场分布趋于平缓,有效降低器件表面的局部电场,提高了器件的可靠性和稳定性。

附图说明

29.图1为本发明提供的一种碳化硅器件终端结构示意图;

30.图2为本发明提供的碳化硅表面斜坡结构示意图;

31.图3为本发明提供的二氧化硅斜坡掩膜后表面结构示意图;

32.图4为本发明提供的一种碳化硅器件终端结构制备方法流程图;

33.附图标记说明:

34.301-p型离子注入区域,302-刻蚀沟槽,303-斜面刻蚀区,304-n+注入截止环,305-外延层。

具体实施方式

35.下面结合附图对本发明的具体实施方式做进一步的详细说明。

36.实施例1:

37.本发明提供的一种碳化硅器件终端结构示意图如图1所示,包括:

38.在所述终端结构的外延层305的上表面设有具有斜坡形状的斜面刻蚀区303,所述斜面刻蚀区303的高侧与置于所述外延层305上的过渡区相接,所述斜面刻蚀区303低侧为终端边缘;在所述终端边缘处设有n+注入截止环304;在所述斜面刻蚀区303上设有刻蚀沟槽302;所述碳化硅器件终端结构的p型离子注入区域301位于在所述刻蚀沟槽302内。

39.如图2所示,选取6英寸sic衬底材料,厚度为350μm;在6英寸sic衬底材料si面上依次生长、n+缓冲层、n-漂移层。所述n+缓冲层厚度为1μm,掺杂浓度为1e+17cm3;

40.所述n-漂移层厚度在65μm,掺杂浓度在1e+15cm3;

41.对上述生长完外延结构的材料进行清洗,如图3所示,基于外延层305沉积二氧化硅斜坡掩膜,厚度1-5微米,优选2微米;

42.通过湿法或者刻蚀工艺进行处理,实现斜面二氧化硅斜坡掩膜,长度600微米,高度差3微米;

43.刻蚀沟槽302之间间距为等间距或渐变间距,其中所述渐变间距为根据p型粒子注入间距以沟槽间距为基础进行渐变,渐变间距为1-10微米;

44.刻蚀沟槽302结构可单独进行,也可与划片道、标记工艺同时形成,无需增加额外的工艺步骤,其中,刻蚀沟槽302刻蚀深度0.6微米、刻蚀宽度5微米;划片道刻蚀宽度100微米;标记刻蚀根据不同光刻机决定;

45.通过p型离子在斜面刻蚀区303进行离子注入形成p型离子注入区域301,注入温度为预设温度,所述预设温度范围为常温至750℃;注入能量50kev,注入剂量2.5e+14cm-2、注入能量80kev,注入剂量2e+14cm-2;注入能量150kev,注入剂量1.4e+14cm-2;注入能量350kev,注入剂量1.6e+14cm-2;注入能量550kev,注入剂量2e+14cm-2;

46.通过n型离子在斜面刻蚀区303进行离子注入形成n+截止环304,注入能量40kev,注入浓度4e+14;注入能量90kev,注入浓度5e+14;注入能量150kev,注入浓度8e+14;

47.刻蚀沟槽302及p型粒子注入区域301、n+注入截止环304表面和斜面刻蚀区303斜面表面覆盖钝化层。

48.本发明通过将p型离子注入区域设置于斜面刻蚀区,并将n+注入截止环设置于斜面刻蚀区侧的终端边缘可加深碳化硅器件终端结构的注入深度,且通过斜面刻蚀终端技术还可以使电场分布趋于平缓,有效降低器件表面的局部电场,提高器件的可靠性和稳定性。

49.实施例2:

50.本发明提供的一种碳化硅器件终端结构制备方法流程图如图4所示,包括:

51.步骤1:在外延层305上沉积二氧化硅掩膜,并基于所述二氧化硅掩膜进行斜面刻蚀,生成斜面刻蚀区303;

52.步骤2:在所述斜面刻蚀区303上进行刻蚀,形成刻蚀沟槽302;

53.步骤3:通过p型离子注入方式在外延层305和刻蚀沟槽302形成p型离子注入区域301;

54.步骤4:通过n型离子注入方式在所述斜面刻蚀区303形成n+注入截止环304。

55.首先清洗碳化硅外延材料;

56.对碳化硅外延材料表面沉积二氧化硅,基于外延层305对二氧化硅表面旋涂光刻胶,以光刻胶为掩膜进行斜面氧化硅刻蚀,刻蚀结束后清洗光刻胶;

57.以二氧化硅为掩膜进行斜面碳化硅刻蚀,刻蚀结束后清洗二氧化硅,生成斜面刻蚀区303;

58.碳化硅表面沉积二氧化硅和光刻胶,通过曝光、显影和刻蚀技术形成蚀沟槽和划片道刻蚀,之后清洗表面二氧化硅掩膜和光刻胶;

59.碳化硅表面沉积二氧化硅和光刻胶,通过曝光、显影和p型离子注入形式,在斜面刻蚀区303形成p型离子注入区域301;

60.碳化硅表面沉积二氧化硅和光刻胶,通过曝光、显影和n型离子注入形式,在斜面刻蚀区303形成n+截止环304;

61.在刻蚀沟槽302内部填充钝化物;

62.最后通过化学气象沉积法将所述钝化层覆盖于所述斜面蚀刻区303、p型离子注入区域301和n+注入截止环304的上表面;

63.其中,所述钝化层包括氧化物和氮化物。

64.上述方法中将钝化层填充于所述刻蚀沟槽302中,并对斜面蚀刻区303、p型离子注入区域301和n+注入截止环304的上表面覆盖钝化层,可以起到绝缘的作用,对碳化硅终端结构具有保护作用。

65.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

66.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

67.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

68.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

69.最后应当说明的是:以上实施例仅用于说明本发明的技术方案而非对其保护范围的限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当

理解:本领域技术人员阅读本发明后依然可对申请的具体实施方式进行种种变更、修改或者等同替换,但这些变更、修改或者等同替换,均在申请待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1