一种用于汽车玻璃的多功能导电薄膜及制备方法与流程

1.本发明涉及电加热元器件和通讯技术领域,尤其是指一种用于汽车玻璃的多功能导电薄膜及制备方法。

背景技术:

2.在雨天或者冬季等时候,车辆的车窗内表面极易起雾起霜,影响驾驶员视线,行驶易发生危险,因此,汽车前后挡风玻璃及车窗的除雾除霜装置是汽车安全驾驶的必备保障。另外,现在的车辆在行驶过程中,前后挡风玻璃设置的吹风除雾、除霜装置耗费的时间较长,并且起始时会有一段时间增加玻璃的起雾程度,严重影响驾驶安全性;栅线加热膜的栅线向栅线两边传导热量时距离长,传导热量慢且不均匀,玻璃传导受热需要一定时间,此外,栅线加热膜的栅线宽度目前无法做到微米级,栅线密集影响视线,无法安装在汽车前挡风玻璃上,在使用范围上有一定的局限性。

3.随着科技的发展,人们对汽车智能化的需求日益增加,汽车天线的种类也越来越多,智能驾驶、无人驾驶、am/fm收音机、vics、fm多重、tv、电话、遥控、gps、vics电波信标、etc等。目前的汽车天线基本是设置在汽车顶棚尾部的外置天线,以及隐藏于汽车内部的内置天线,外置天线因无金属屏蔽,信号要优于内置天线,然而传统汽车天线因美观等原因,不能全部外置,因此导致汽车信号接收能力较弱。

4.综上所述现有技术的缺陷是汽车前后挡风玻璃设置的吹风除雾、除霜装置耗费时间长且起始时会有一段时间增加玻璃的起雾程度,影响驾驶安全性;栅线加热膜传导热量距离长,速度慢,时间长,并且栅线宽度目前无法做到微米级,栅线密集影响视线故无法安装在汽车前挡风玻璃上,在使用范围上有一定的局限性;汽车的除雾除霜系统和天线系统相互独立且位置分布分散;传统汽车的天线系统接收信号能力弱。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中汽车前后挡风玻璃设置的吹风除雾、除霜装置在除雾除霜时耗费时间长且起始时会有一段时间增加玻璃的起雾程度,影响驾驶安全性;加热栅线的不透明性导致其线条印在玻璃上会影响视线,对安全行车造成隐患,故无法安装在汽车前挡风玻璃上,目前只用于后挡风玻璃,在使用范围上有一定的局限性;汽车的除雾除霜系统和天线系统相互独立且位置分布分散;传统的汽车天线系统接收信号能力弱。

6.为解决上述技术问题,本发明提供了一种用于汽车玻璃的多功能导电薄膜,其特征在于,包括:

7.透明薄膜层;

8.金属网格导电层,设置在所述透明薄膜层表面,包含预设数量及形状的透明导电天线区域和透明导电加热区域,所述金属网格导电层的任意两区域之间为绝缘区域;

9.其中,所述透明导电天线区域位于所述透明薄膜层四周边缘的预设位置。

10.在本发明的一个实施例中,所述透明导电加热区域的长度与所述透明薄膜层一致。

11.在本发明的一个实施例中,所述金属网格导电层的金属网格线宽度为3μm~20μm,高度为3μm~20μm。

12.在本发明的一个实施例中,提供一种用于汽车玻璃的多功能导电薄膜的制备方法,其特征在于,所述金属网格导电层的制备步骤包括:

13.利用干式成膜法或湿式成膜法在透明薄膜层表面制备金属层;

14.将光阻均匀涂敷在所述金属层表面;

15.根据透明导电天线区域和透明导电加热区域的预设形状及数量制备得到光罩;

16.将光罩覆在光阻表面,并在光罩上方设置曝光光源,利用曝光光源照射光罩并使光线透过光罩照射在光阻上;

17.利用显影药水对光阻进行喷淋,将光阻曝光的部份加以溶解或保留,所形成的光阻图案和光罩一致,同时也暴露出部分金属层;

18.利用刻蚀液喷淋所述透明薄膜层表面,将暴露出的金属层刻蚀掉,保留受光阻保护的金属层;

19.使用光阻剥膜药水喷淋光阻,将金属层表面的光阻剥离,从而将金属层制备为包含预设形状及数量的透明导电天线区域及透明导电加热区域的金属网格导电层。

20.在本发明的一个实施例中,所述干式成膜法包括但不限于溅射镀膜、真空蒸镀、离子镀、压延轧制;所述湿式成膜法包括但不限于电镀、化学镀、涂敷、刻蚀、溶胶-凝胶。

21.在本发明的一个实施例中,所述将金属层制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层后还包括步骤:

22.将包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层作为第一金属网格导电层;

23.将所述透明薄膜层及其表面的第一金属网格导电层整体放置于含有金属离子的溶液中;

24.将所述溶液中的金属离子还原成金属后沉积在所述第一金属网格导电层表面,其表面形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的第二金属网格导电层。

25.在本发明的一个实施例中,所述金属网格导电层的制备步骤包括:

26.在透明薄膜层表面涂布形成透明胶层;

27.根据所述透明导电天线区域和透明导电加热区域的预设形状及数量制备模具;

28.利用所述模具将所述透明胶层压印出凹槽,经过曝光光源照射使所述凹槽固化成型,得到具有凹槽结构的透明胶层;

29.将金属浆料填充至所述透明胶层的凹槽结构中,经过100℃~150℃的烘烤后,金属浆料固化成型,形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层。

30.在本发明的一个实施例中,所述形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层后还包括步骤:

31.将包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导

电层作为第一金属网格导电层;

32.将所述透明薄膜层及其表面具有凹槽结构的透明胶层、第一金属网格导电层整体放置于含有金属离子的溶液中;

33.将所述溶液中的金属离子还原成金属后沉积在所述第一金属网格导电层表面,在其表面形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的第二金属网格导电层。

34.在本发明的一个实施例中,所述透明胶层的凹槽结构宽度为3μm~20μm,高度为3μm~20μm。

35.本发明还提供了一种内嵌多功能导电薄膜的汽车玻璃,包括:

36.外层玻璃;

37.内层玻璃;

38.上述所述的多功能导电薄膜,设置在所述外层玻璃和内层玻璃之间。

39.本发明的上述技术方案相比现有技术具有以下优点:

40.本发明所述的金属网格导电层包含预设形状及数量的透明导电天线区域和透明导电加热区域,两区域集成在透明薄膜层的同一平面更加节约空间,还可以应对小型化和多样化,且任意两区域之间设置绝缘区域可以大大减少彼此之间产生的干扰。金属网格导电层的透明导电加热区域的金属网格加热速度快、时间短,传导热量时快速均匀,比吹风型除雾除霜装置和栅线型加热膜更节能高效,并且相较于栅线而言金属网格线不会遮挡视线,比栅线型加热膜的布置范围更广,前后挡风玻璃、侧窗、天窗、后视镜均可以使用。金属网格导电层的透明导电天线区域位于透明薄膜层四周边缘的预设位置,不影响视线的同时比现有技术的顶棚外置天线更美观,比内置天线的信号接收能力更好。

附图说明

41.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

42.图1是本发明实施例一所提供的多功能导电薄膜的截面图;

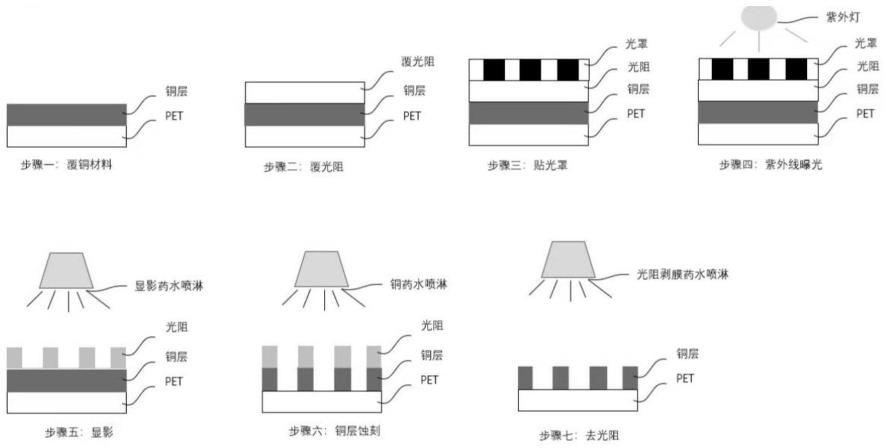

43.图2是本发明实施例一所提供的多功能导电薄膜制备方法步骤示意图;

44.图3是本发明实施例所提供的金属网格导电层的透明导电天线区域和透明导电加热区域的位置排布方式一示意图;

45.图4是本发明实施例所提供的金属网格导电层的透明导电天线区域和透明导电加热区域的位置排布方式二示意图;

46.图5是本发明实施例所提供的金属网格导电层的透明导电天线区域和透明导电加热区域的位置排布方式三示意图;

47.图6是本发明实施例所提供的金属网格导电层的透明导电天线区域和透明导电加热区域的位置排布方式四示意图;

48.图7是本发明实施例二所提供的多功能导电薄膜的截面图;

49.图8是本发明实施例二所提供的多功能导电薄膜制备方法步骤示意图;

50.图9是本发明实施例三所提供的多功能导电薄膜的截面图;

51.图10是本发明实施例三所提供的多功能导电薄膜制备方法步骤示意图;

52.图11是本发明实施例四所提供的多功能导电薄膜的截面图;

53.图12是本发明实施例四所提供的多功能导电薄膜制备方法步骤示意图;

54.图13是本发明实施例五所提供的内嵌多功能导电薄膜的汽车玻璃结构示意图。

具体实施方式

55.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

56.实施例1:

57.参照图1、图2所示,本实施例使用化学蚀刻方式,提供一种将金属层制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层的方法,包括步骤:

58.s10:提供一透明pet层11;

59.s11:将覆铜板作为金属层经树脂粘附在所述透明pet层11表面;

60.s12:将光阻均匀涂敷在所述覆铜板表面;

61.s13:根据透明导电天线区域和透明导电加热区域的预设形状及数量制备得到光罩;

62.s14:将光罩覆在光阻表面,并在光罩上方设置曝光光源,利用曝光光源照射光罩并使光线透过光罩照射在光阻上;

63.s15:利用显影药水对光阻进行喷淋,将光阻曝光的部份加以溶解或保留,所形成的光阻图案和光罩一致,同时也暴露出部分覆铜板;

64.s16:利用刻蚀液喷淋所述透明pet层11表面,将暴露出的覆铜板刻蚀掉,保留受光阻保护的覆铜板;

65.s17:使用光阻剥膜药水喷淋光阻,将覆铜板表面的光阻剥离,从而将覆铜板制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层12。

66.金属网格导电层的透明导电天线区域和透明导电加热区域的位置排布方式可以是:如图3所示的透明导电天线区域24平行于透明导电加热区域23;如图4所示的透明导电天线区域26两边包裹于透明导电加热区域25;如图5所示的透明导电天线区域28三边包裹于透明导电加热区域27;如图6所示的透明导电天线区域30全部包裹于透明导电加热区域29中的任一种或几种。

67.所述步骤s10中,所述透明pet层11还可以是pi膜、增光膜、扩散膜、反射膜、深层染色聚酯膜、防紫外线聚酯膜、热缩聚酯类薄膜、聚酰亚胺膜中的任一种;

68.所述步骤s11中,金属层材质可以但不限于是金、银、铜、铁、镍中的一种金属层或几种以上为主体的合成金属层。

69.所述步骤s12中,光阻可以是正性光阻、负性光阻中的任一种。

70.所述步骤s13中,透明导电天线区域和透明导电加热区域的任意两区域之间不设置金属网格线或将金属网格线断开,形成绝缘区域;

71.透明导电加热区域的长度与透明薄膜层的长度一致或略小于透明薄膜层;

72.透明导电天线区域的金属网格比透明导电加热区域的金属网格密度更大。

73.所述步骤s17中,金属网格导电层的金属网格线的线条宽度为3μm~20μm,高度为3

μm~20μm。

74.本实施例使用化学蚀刻方式提供一种将金属层制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层的方法,刻蚀速度快,缩短了制备金属网格导电层的制备周期,降低生产成本,亦可保持与原材料的高度一致性,该方式不改变材料的性能,材料的应力,以及材料的硬度、延展性。该方法使透明导电天线区域和透明导电加热区域集成在所述透明pet层的同一平面,节约空间,还可以应对小型化和多样化,适宜广泛使用。

75.本实施例制备出的金属网格导电层包含预设形状及数量的透明导电加热区域,所述透明导电加热区域为金属网格发热,比吹风和栅线型加热膜传导热量的速度更快、时间更短、更加均匀,比吹风和栅线型加热膜更安全节能高效;金属网格导电层的金属网格线宽度为3μm~20μm,高度为3μm~20μm,不会产生明显的金属网格线条遮挡视线,比栅线型加热膜的布置范围更广,前后挡风玻璃、侧窗、天窗、后视镜均可以使用,且金属网格线条的宽度和高度设置为1:1,宽度越小,透过率越好;金属网格导电层的透明导电加热区域数量很多时,可按需求实现分区加热;透明导电加热区域的长度与透明薄膜层的长度一致或略小于透明薄膜层,方便在使用该区域时在其两边连接电极以达到均匀发热,且不会遮挡视线。

76.本实施例制备出的金属网格导电层包含预设形状及数量的透明导电天线区域,当透明导电天线区域的预设数量很多时比传统外置天线更加美观,比传统内置天线信号接收能力更强,不受汽车金属层的干扰。

77.本实施例制备出的包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层,透明导电加热区域要求透过率≥70%,且要求透明导电区域的接收信号能力更好,因此透明导电天线区域的金属网格比透明导电加热区域的金属网格密度更大。

78.实施例2:

79.如图7、图8所示,本实施例也提供一种将金属层制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层的方法,且同时可以增加金属网格导电层厚度,其步骤包括:

80.s20:提供一透明pet层13;

81.s21:在真空系统中,将金属材料制成板材-靶,固定在阴极上,将所述透明pet层13置于正对靶面的阳极,在阴极和阳极间加几千伏电压,两极间产生辉光放电,放电产生的正离子在电场作用下飞向阴极,与靶表面原子碰撞发生溅射,从靶面逸出的溅射原子在所述透明pet层13表面沉积成金属层;

82.s22:将光阻均匀涂敷在所述金属层表面;

83.s23:根据透明导电天线区域和透明导电加热区域的预设形状及数量制备得到光罩;

84.s24:将光罩覆在光阻表面,并在光罩上方设置曝光光源,利用曝光光源照射光罩并使光线透过光罩照射在光阻上;

85.s25:利用显影药水对光阻进行喷淋,将光阻曝光的部份加以溶解或保留,所形成的光阻图案和光罩一致,同时也暴露出部分金属层;

86.s26:利用刻蚀液喷淋透明pet层13表面,将暴露出的金属层刻蚀掉,保留受光阻保

护的金属层;

87.s27:使用光阻剥膜药水喷淋光阻,将金属层表面的光阻剥离,从而将种子层加工处理制备出包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层14;

88.s28:将所述透明pet层13及第一金属网格导电层14整体放置于含有金属离子的溶液中;

89.s29:将所述溶液中的金属离子还原成金属后沉积在所述第一金属网格导电层14表面,其表面形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的第二金属网格导电层15。

90.所述步骤s29中,将溶液中的金属离子还原成金属原子沉积在所述第一金属网格导电层14表面的方法可以但不限于是化学镀、电镀。

91.本实施例提供一种将金属层制备为包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层的方法,将所述透明薄膜层及包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层整体放置于含有金属离子的溶液中,将溶液中的金属离子还原成金属原子沉积在所述第一金属网格导电层表面,形成第二金属网格导电层,从而增加了金属网格导电层的厚度并使金属网格导电层表面更加均匀,从整体上增强了多功能导电薄膜的导电效果,同时也增强了多功能导电薄膜的抗腐蚀性,拓宽了该多功能导电薄膜的适用范围。

92.实施例3:

93.如图9、图10所示,本实施例利用压印凹槽方式制备出包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层,其步骤包括:

94.s30:提供一透明pet层16;

95.s31:在所述透明pet层16表面涂布形成透明胶层;

96.s32:根据透明导电天线区域和透明导电加热区域的预设形状及数量制备凸版模具;

97.s33:利用所述凸版模具将所述透明胶层压印出凹槽,经过曝光光源照射使所述凹槽固化成型,得到具有凹槽结构的透明胶层17;

98.s34:将金属浆料填充至所述透明胶层17的凹槽结构中,经过100℃~150℃的烘烤后,金属浆料固化成型,形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层18。

99.所述步骤s31中,所述透明胶层主体为一种丙烯酸酯类的uv固化胶。

100.所述步骤s33中,所述凹槽结构的宽度为3μm~20μm,高度为3μm~20μm。

101.本实施例使用压印凹槽的方式制备出包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层,流程简单、操作便捷;使用的透明胶为uv固化胶具有多种优点:固化速度快,有利于自动化生产线,提高劳动生产率;无voc挥发物,对环境空气无污染;制作过程中可以重复施胶多次固化;所需的固化设备简单,仅需灯具,节约空间;其凹槽结构的宽度和高度应与金属网格导电层的金属网格线宽高一致,且宽高比为1:1。

102.实施例4:

103.如图11、图12所示,本实施例提供一种制备包含预设形状及数量的透明导电天线

区域和透明导电加热区域的金属网格导电层的方法,且同时可以增加金属网格导电层厚度,其步骤包括:

104.s40:提供一透明pet层19;

105.s41:在所述透明pet层19表面涂布形成透明胶层;

106.s42:根据透明导电天线区域和透明导电加热区域的预设形状及数量制备凸版模具;

107.s43:利用所述凸版模具将所述透明胶层压印出凹槽,经过曝光光源照射使所述凹槽固化成型,得到具有凹槽结构的透明胶层20;

108.s44:将金属浆料填充至所述透明胶层20的凹槽结构中,经过100℃~150℃的烘烤后,金属浆料固化成型,形成包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层21;

109.s45:将所述透明pet层19及其表面具有凹槽结构的透明胶层20、包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层21整体放置于含有金属离子的溶液中;

110.s46:将所述溶液中的金属离子还原成金属后沉积在所述包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层21表面,在其表面得到包含预设形状及数量的透明导电天线区域和透明导电加热区域的第二金属网格导电层22。

111.本实施例基于压印凹槽的方式提供一种制备出包含预设形状及数量的透明导电天线区域和透明导电加热区域的金属网格导电层,且同时可以增加金属网格导电层厚度的方法,流程简单、操作便捷;使用的透明胶为uv固化胶具有多种优点:固化速度快,有利于自动化生产线,提高劳动生产率;无voc挥发物,对环境空气无污染;制作过程中可以重复施胶多次固化;所需的固化设备简单,仅需灯具,节约空间。

112.将透明pet层及其表面具有凹槽结构的透明胶层、包含预设形状及数量的透明导电天线区域和透明导电加热区域的第一金属网格导电层整体置于含有金属离子的溶液中,将溶液中的金属离子还原出金属原子并沉积在所述第一金属网格导电层表面,增加了金属网格导电层的厚度并使金属网格导电层表面更加均匀,从整体上增强了该多功能导电薄膜的导电效果,同时也增强了该多功能导电薄膜的抗腐蚀性,拓宽了该多功能导电薄膜的适用范围。

113.实施例5:

114.本实施例提供一种内嵌多功能导电薄膜的汽车玻璃,所述多功能导电薄膜的具体实施步骤参照上述实施例,将所述多功能导电薄膜内嵌到汽车玻璃中的步骤包括:

115.s50:提供一夹层玻璃,包括外层玻璃和内层玻璃;

116.s51:将多功能导电薄膜的上下表面均贴附pvb胶膜;

117.s52:将贴附有pvb胶膜的多功能导电薄膜设置在所述外层玻璃和内层玻璃之间,得到半成品夹层玻璃件;

118.s53:将所述半成品夹层玻璃件之间进行抽真空处理,并进行预热预压操作;

119.s54:在高压釜内对经过预热预压操作的半成品夹层玻璃件加温加压,完全排除气体,使玻璃与多功能导电薄膜完全粘合,最终得到内嵌多功能导电薄膜的汽车玻璃,其结构如图13所示。

120.本实施例提供一种内嵌多功能导电薄膜的汽车玻璃,使汽车玻璃兼具加热和天线的收发信号功能;所述夹层玻璃具有良好的安全性、降噪性及防紫外特征;所述pvb胶膜具有良好的粘结性、韧性和弹性,在夹层玻璃受到外力冲击时,这层膜可以吸收大量能量,玻璃碎片会牢牢粘附在pvb胶膜上不会飞散,从而将可能产生的伤害降低到最低程度;所述抽真空处理和加压操作可以充分排除夹层玻璃与多功能导电薄膜之间的气泡,使夹层玻璃与多功能导电薄膜更加紧密结合,满足实际生活中汽车玻璃对光学性能的要求,有利于提高采用该夹层玻璃的产品的市场竞争力和用户体验。

121.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1