薄膜晶体管及其制备方法、显示面板与流程

1.本技术涉及显示领域,尤其涉及一种薄膜晶体管及其制备方法、显示面板。

背景技术:

2.目前,薄膜晶体管(thin film transistor,tft)在显示面板中广泛的被用作开关器件或驱动器件。薄膜晶体管包括用于导通电路的沟道层,现有技术中沟道层普遍采用将非晶半导体层经过一道高温退火工艺来制备。非晶半导体层在高温中形成多晶半导体层,以使原子有序度提高,从而提高其电子迁移率,而沟道层的电子迁移率的提高对驱动器件的响应速度的改善尤为重要。但是这种高温处理工艺,会对承载沟道层的基板产生伤害,从而影响薄膜晶体管的工作稳定性。如何能够在提高电子迁移率的同时不影响基板的结构完整性为业界持续探索的课题。

技术实现要素:

3.本技术的实施例提供一种薄膜晶体管及其制备方法、显示面板,本技术的制备方法能够在保证沟道层有较佳的电子迁移率的同时其制备过程不对基板造成损伤。

4.第一方面,本技术提供一种薄膜晶体管的制备方法,包括:

5.提供基板,在所述基板表面形成绝缘层,所述基板和所述绝缘层构成半导体结构;及

6.以预设条件在所述半导体结构的表面形成沟道层,所述沟道层的材质包括微晶硅,所述预设条件包括预设温度区间。

7.可以理解的是,本技术在沉积沟道层的过程中,直接在较低温度下形成微晶硅。微晶硅的沟道层具有更好的结构有序性,良好的结构有序性使微晶硅具有更高的电子迁移率。并且本技术提供的沟道层在结晶化形成微晶时,基板的结构不会受到温度的影响,从而使基板可以保持完整的结构。

8.一种可能的实施方式中,所述以预设条件在所述半导体结构的表面形成沟道层包括:

9.以预设温度区间和第一气氛在所述基板的表面形成第一沟道层;

10.对所述第一沟道层进行第二气氛处理;及

11.在所述第一沟道层的表面形成第二沟道层,所述第一沟道层和所述第二沟道层共同构成沟道层。

12.一种可能的实施方式中,所述第一气氛包括第一气体和第二气体,所述第一气体为还原性气体,所述第二气体包括含硅的化合物,所述第一气体和所述第二气体的气体流量比值在30-180之间。

13.一种可能的实施方式中,所述预设温度区间为200℃-400℃。

14.一种可能的实施方式中,所述微晶硅的电子迁移率在2cm2/vs-5cm2/vs之间。

15.一种可能的实施方式中,在所述提供基板之后,以及在所述在所述基板表面形成

绝缘层,所述基板和所述绝缘层构成半导体结构之前,所述方法还包括:

16.在所述基板表面形成栅极。

17.一种可能的实施方式中,在所述以预设条件在所述半导体结构的表面形成沟道层还包括:

18.在所述沟道层上形成源极和漏极,并使所述源极和所述漏极电连接至所述沟道层。

19.一种可能的实施方式中,在所述在所述沟道层上形成源极和漏极,并使所述源极和所述漏极电连接至所述沟道层之后,还包括:

20.在所述源极及所述漏极远离所述沟道层的一侧形成保护层。

21.第二方面,本技术还提供一种薄膜晶体管,所述薄膜晶体管采用如上所述的方法制备而成。

22.第三方面,本技术还提供一种显示面板,包括发光组件和如上所述的薄膜晶体管,所述发光组件与所述薄膜晶体管电连接。

附图说明

23.为了更清楚地说明本技术的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以如这些附图获得其他的附图。

24.图1是本技术实施例提供的显示面板的结构示意图;

25.图2是图1提供的显示面板的显示组件的剖面示意图;

26.图3是本技术实施例提供的双栅结构的薄膜晶体管;

27.图4是本技术实施例提供的具有第一沟道层和第二沟道层的薄膜晶体管的剖面示意图;

28.图5是本技术实施例提供的底栅结构的薄膜晶体管;

29.图6是本技术实施例提供的顶栅结构的薄膜晶体管;

30.图7是使用底栅结构的薄膜晶体管的显示组件的剖面示意图;

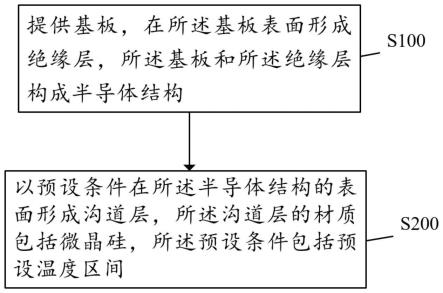

31.图8是本技术实施例提供的一种薄膜晶体管的制备方法的流程示意图;

32.图9是薄膜晶体管的制备方法中s100后形成的组件剖面示意图;

33.图10是薄膜晶体管的制备方法中s200后形成的组件剖面示意图;

34.图11是本技术实施例提供的另一种薄膜晶体管的制备方法的流程示意图;

35.图12是薄膜晶体管的制备方法中s300后形成的组件剖面示意图;

36.图13是薄膜晶体管的制备方法中s400后形成的组件剖面示意图;

37.图14是薄膜晶体管的制备方法中s500后形成的组件剖面示意图;

38.图15是薄膜晶体管的制备方法中s600后形成的组件剖面示意图;

39.图16是薄膜晶体管的制备方法中s700后形成的组件剖面示意图;

40.图17是本技术实施例提供的一种量子点掺杂介孔材料的制备方法的流程示意图。

41.附图标号:显示面板-1000、壳体-100、显示组件-200、基板-210、驱动组件-220和发光组件-230、电连接部-221、薄膜晶体管-222、第一栅极-2220a、稳压装置-2221、绝缘层-2222、沟道层-2223、源极-2224、漏极-2225、第一保护层-2226、第二保护层-2227、第二栅

极-2220b、导电层-2228、第三保护层-2229、第一沟道层-2223a、第二沟道层-2223b、第一通孔-2229a、第二通孔-2229b、发光二极管-231、平坦层-232、矩阵层-233、颜色转换层-234、第一引脚-2311、第二引脚-2312、平坦层通孔-2320、绿色转换层-2341、红色转换层-2342

具体实施方式

42.为了方便理解,首先对本技术的实施例所涉及的术语进行解释。

43.和/或:仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

44.多个:是指两个或多于两个。

45.连接:应做广义理解,例如,a与b连接,可以是a与b直接相连,也可以是a与b通过中间媒介间接相连。

46.下面将结合附图,对本技术的具体实施方式进行清楚地描述。

47.请参阅图1,图1是本技术实施例提供的显示面板1000的结构示意图。显示面板1000可以包括壳体100和显示组件200。显示组件200固定安装于壳体100。

48.请参阅图2,图2是图1提供的显示面板1000的显示组件200的剖面示意图。显示组件200可以包括基板210、驱动组件220和发光组件230。

49.需说明的是,图2的目的仅在于示意性的描述基板210、驱动组件220和发光组件230的连接关系,并非是对各个设备的连接位置、具体构造及数量做具体限定。而本技术实施例示意的结构并不构成对显示组件200的具体限定。在本技术另一些实施例中,显示组件200可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。图示的部件可以以硬件,软件或软件和硬件的组合实现。

50.示例性的,基板210可以为玻璃基板、蓝宝石基板或者硅晶片基板。或者基板210可以为柔性基板,柔性基板可以采用下述材料中的任意一种或多种制成:聚酰亚胺、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)、聚萘二甲酸乙二醇酯(polyethylene naphthalate two formic acid glycol estr,pen)、环烯烃聚合物(cyclo-olefinpolymer,cop)、聚碳酸酯(polycarbonate,pc)、聚苯乙烯(polystyrene,ps)、聚丙烯(polypropylene,pp)、聚四氟乙烯(polytetrafluoroethylene,ptfe)。在其他实现方式中,基板210也可以选用陶瓷基板等,本技术对此不做限制。

51.驱动组件220包括多个电连接部221与多个薄膜晶体管222,电连接部221和薄膜晶体管222间隔设于基板的同一侧表面,且电连接部221与薄膜晶体管222皆与发光组件230电连接。以下将对一个薄膜晶体管222的结构进行说明。

52.本技术提供的薄膜晶体管222可以是双栅结构的薄膜晶体管222、底栅结构的薄膜晶体管222或者顶栅结构的薄膜晶体管222。如下将对不同结构的薄膜晶体管222进行详细说明。

53.第一种可能的实施例中,请参阅图3,图3是本技术实施例提供的双栅结构的薄膜晶体管222。双栅结构的薄膜晶体管222包括第一栅极2220a、稳压装置2221、绝缘层2222、沟道层2223、源极2224、漏极2225、第一保护层2226、第二保护层2227、第二栅极2220b、导电层2228和第三保护层2229。

54.第一栅极2220a和稳压装置2221设于基板210表面,且第一栅极2220a与稳压装置

2221间隔设置。绝缘层2222设于基板210上,且绝缘层2222覆盖第一栅极2220a和稳压装置2221。其中,基板210、第一栅极2220a和绝缘层2222构成半导体结构。沟道层2223设于绝缘层2222表面,且沟道层2223与第一栅极2220a相对设置。其中,沟道层2223的材质包括微晶硅,本技术提供的材质为微晶硅的沟道层2223具有较高的电子迁移率,可以提高显示组件200在工作时的相应速度,从而使显示组件200可以快速的对光线进行调整。

55.请参阅图4,图4是本技术实施例提供的具有第一沟道层2223a和第二沟道层2223b的薄膜晶体管222的剖面示意图。本技术提供的沟道层2223可以有多层结构,沟道层2223可以包括第一沟道层2223a和第二沟道层2223b,第一沟道层2223a和第二沟道层2223b层叠设置,第一沟道层2223a远离第二沟道层2223b的表面与绝缘层2222连接。第一沟道层2223a的材质和第二沟道层2223b的材质皆为微晶硅。示例性的,沟道层2223还可以为三层或三层以上的子沟道层。

56.可以理解的是,将沟道层2223设置为多层结构,可以使沟道层2223在结晶过程中分层依次结晶,使其结晶度更加均匀,使沟道层2223的电子迁移率更高,从而提升薄膜晶体管222的响应速度。

57.请再参阅图3,源极2224和漏极2225均连接于沟道层2223远离绝缘层2222的表面,源极2224和漏极2225间隔设置。源极2224和漏极2225覆盖部分绝缘层2222的表面。绝缘层2222设有贯穿绝缘层2222的金属过孔,源极2224通过金属过孔电连接至稳压装置2221。

58.第一保护层2226设于绝缘层2222远离基板210的表面,且第一保护层2226覆盖源极2224、沟道层2223及漏极2225。

59.可以理解的是,第一保护层2226可以使驱动组件220的表面更加平坦,以防止驱动组件220在受到外力作用时造成应力集中而使结构被破坏。第一保护层2226的设置还可以提升驱动组件220的结构的强度,使驱动组件220的结构更加稳定。

60.第二保护层2227设于第一保护层2226远离绝缘层2222的表面。可以理解的是,第二保护层2227可以再次加强驱动组件220的结构强度,并且填补第一保护层2226的凹陷处,使驱动组件220的表面平坦化。

61.第二栅极设于第二保护层2227远离第一保护层2226的表面,且第二栅极与沟道层2223相对设置。

62.导电层2228设于第二保护层2227表面,且穿过第二保护层2227和第一保护层2226,从而与漏极2225电连接。

63.第三保护层2229设于第二保护层2227远离第一保护层2226的表面,且第三保护层2229覆盖第二栅极。第三保护层2229还设有第一通孔2229a和第二通孔2229b,第一通孔2229a用于暴露导电层2228,从而使导电层2228可以用于与发光组件230连接。第二通孔2229b用于暴露电连接部221,从而使电连接部221可以用于与发光组件230连接。

64.可以理解的是,第三保护层2229可以起到封装源极2224、栅极及漏极2225的作用,使驱动组件220的结构更加稳定。

65.第二种可能的实施例中,请参阅图5,图5是本技术实施例提供的底栅结构的薄膜晶体管222。与双栅结构的薄膜晶体管222的结构相同的内容不再赘述,与双栅结构的薄膜晶体管222不同的是,底栅结构的薄膜晶体管222不包括第二栅极2220b。

66.具体而言,底栅结构的薄膜晶体管222包括栅极2220、稳压装置2221、绝缘层2222、

沟道层2223、源极2224、漏极2225、第一保护层2226、第二保护层2227和第三保护层2229。底栅结构的薄膜晶体管222的第三保护层2229直接设于第二保护层2227的表面,以加强驱动组件220的结构的强度。

67.第三种可能的实施例中,请参阅图6,图6是本技术实施例提供的顶栅结构的薄膜晶体管222。其中,图6中顶栅结构的薄膜晶体管222的栅极位置与图3中双栅结构的薄膜晶体管222的栅极位置不同。如下将对因栅极位置的变化所导致的顶栅结构的薄膜晶体管222与双栅结构的薄膜晶体管222结构不同的部分进行介绍。

68.顶栅结构的薄膜晶体管222包括遮光层222a,保护层222b、源极2224、漏极2225、沟道层2223、绝缘层2222和栅极2220。遮光层222a设于基板210的部分表面。保护层222b设于基板210的表面且覆盖遮光层222a。源极2224与漏极2225设于保护层222b远离基板210的表面,且源极2224与漏极2225间隔设置。沟道层2223设于保护层222b远离基板210的表面,覆盖源极2224与漏极2225之间的保护层222b的表面,且沟道层2223还覆盖部分源极2224和部分漏极2225。其中,沟道层2223的材质包括微晶硅。绝缘层2222设于沟道层2223远离保护层222b的表面,且绝缘层2222覆盖部分源极2224和部分漏极2225。栅极2220设于绝缘层2222远离沟道层2223的表面。

69.需要说明的是,上述双栅结构的薄膜晶体管222、底栅结构的薄膜晶体管222和顶栅结构的薄膜晶体管222的结构仅为示意性说明,本技术还可以包括其他现有结构的双栅结构的薄膜晶体管222、底栅结构的薄膜晶体管222和顶栅结构的薄膜晶体管222。

70.请再参阅图2,发光组件230包括多个发光二极管231、平坦层232、矩阵层233和颜色转换层234。其中,发光二极管231可以与以上所述的双栅结构的薄膜晶体管222、底栅结构的薄膜晶体管222或顶栅结构的薄膜晶体管222电连接。具体为,发光二极管231包括第一引脚2311和第二引脚2312,第一引脚2311与薄膜晶体管222的漏极2225电连接,第二引脚2312与电连接部221连接。发光二极管231通过第一引脚2311和第二引脚2312与驱动组件220连接,从而在驱动组件220的控制下发光。

71.本技术实施例中,发光二极管231以微发光二极管(micro light emitting diode,micro led)为例进行说明,但可以理解的是,在其他实施例中,发光二极管231还可以为其他发光器件,例如,发光二极管231可以为迷你发光二极管(mini light emitting diode,mini led)或有机发光二极管(oled)等,本技术对此不作限定。

72.平坦层232设于驱动组件220远离基板210的一侧表面。具体而言,请结合参阅图2和图7,图7是使用底栅结构的薄膜晶体管222的显示组件200的剖面示意图。当薄膜晶体管222为双栅结构或者底栅结构时,平坦层232可以设于第三保护层2229远离第二保护层2227的表面。当薄膜晶体管222为顶栅结构时,平坦层232可以设于栅绝缘层2222远离沟道层2223的一侧,且覆盖栅极2220。平坦层232设有多个平坦层通孔2320,发光二极管231连接于平坦层通孔2320。平坦层232可以填充多个发光二极管231之间的空隙,从而固定发光二极管231的位置,且提升发光组件230的结构强度。平坦层232还可以具有散热功能,从而使每个发光二极管231可以更好的散热不会彼此影响,以使每个发光二极管231可以更好的独立发光。

73.矩阵层233设于平坦层232远离驱动组件220的表面。矩阵层233设有阵列排布的矩阵通孔2330,矩阵通孔2330可以为颜色转换层234提供安装位置。示例性的,矩阵层233可以

为黑色,从而可以遮挡发光二极管231的发出的光线仅从矩阵层233的矩阵通孔2330位置射出,防止发光二极管231因漏光而导致显示组件200显示的色彩或亮度受到影响。

74.颜色转换层234设于发光二极管231远离薄膜晶体管222的表面。颜色转换层234可以包括绿色转换层2341和红色转换层2342。绿色转换层2341和红色转换层2342分别设于矩阵层233的相邻通孔。未设有颜色转换层234的发光二极管231可以发出第一颜色光线,第一颜色光线从矩阵层233的矩阵通孔2330射出。第一颜色光线也即为蓝色光线。设有绿色转换层2341的发光二极管231可以发出第二颜色光线,第二颜色光线也即为绿色光线。设有红色转换层2342的发光二极管231可以发出第三颜色光线,第三颜色光线也即为红色光线。相邻的一个发出红色光线的发光二极管231、一个发出绿色光线的发光二极管231和一个发出蓝色光线的发光二极管231可以组成一个能够发出白光的发光单元,故而多个发光二极管231可以组成多个发光单元,每一个发光单元都可以发出三种光线(三种光线分别为第一颜色光线、第二颜色光线和第三颜色光线),三种光线可以配合形成白光。示例性的,颜色转换层234可以包括量子点。

75.本技术还提供一种薄膜晶体管222的制备方法,能够在制备出高电子迁移率的沟道层2223的同时保护基板210的结构,使基板210不会在制作过程中的高温等热处理步骤受到损伤。

76.请参阅图8,图8是本技术实施例提供的一种薄膜晶体管222的制备方法的流程示意图。所述制备方法包括但不限于步骤s100和s200,关于步骤s100和s200的详细描述如下。

77.s100:提供基板210,

78.在基板210表面形成绝缘层2222,基板210和绝缘层2222形成半导体结构。

79.s200:以预设条件在半导体结构的表面形成沟道层2223,沟道层2223的材质包括微晶硅,预设条件包括预设温度区间。

80.以下将对各个步骤分别进行进一步的描述。

81.以下将结合图9来描述上述的步骤s100,图9是薄膜晶体管222的制备方法中s100后形成的组件剖面示意图。

82.s100:提供基板210,及在基板210表面形成绝缘层2222,基板210和绝缘层2222形成半导体结构。

83.具体而言,提供半导体结构包括以下三个步骤。

84.步骤一:提供基板210。

85.步骤二:在基板210表面沉积第一栅极2220a,对第一栅极2220a依次进行曝光、显影和刻蚀。

86.具体而言,首先对第一栅极2220a进行曝光,经过光源作用将图案形成于第一栅极2220a的表面的感光材料中。然后对第一栅极2220a的层结构进行显影,将曝光过程中未发生反应的感光材料的部分去除。最后对第一栅极2220a进行刻蚀,使第一栅极2220a形成所需图案。

87.步骤三:在基板210表面形成绝缘层2222,并使绝缘层2222覆盖第一栅极2220a。

88.其中,基板210和绝缘层2222构成半导体结构。

89.以下将结合图10来描述上述的步骤s200,图10是薄膜晶体管222的制备方法中s200后形成的组件剖面示意图。

90.s200:以预设条件在半导体结构的表面沉积形成沟道层2223。沟道层2223的材质包括微晶硅,预设条件包括预设温度区间。

91.其中,微晶硅的电子迁移率范围在2cm2/vs-5cm2/vs之间(包括端点值2cm2/vs和5cm2/vs)。预设温度区间为200℃-400℃。

92.需要说明的是,微晶硅所构成的沟道层2223可以包括本征微晶硅薄膜和掺杂微晶硅薄膜。沉积形成沟道层2223具体为:在绝缘层2222远离基板210的表面形成本征微晶硅薄膜,在本征微晶硅薄膜远离绝缘层2222的表面形成掺杂微晶硅薄膜。

93.具体而言,以预设条件在基板210的表面形成沟道层2223包括以下四个步骤:

94.步骤一:以预设温度区间和第一气氛在基板210的表面形成第一沟道层。

95.其中,第一气氛包括第一气体和第二气体,第一气体为还原性气体,第二气体包括含硅的化合物,第一气体和第二气体的气体流量比值在30-180之间。

96.示例性的,第一气体可以为氢气(h2),第二气体可以为硅烷(sih4)。可以通过等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,pecvd),向基板210通入第一气体和第二气体,使第一气体和第二气体在绝缘层2222表面形成沟道层2223。

97.步骤二:对第一沟道层进行第二气氛处理,第二气氛能够还原第一沟道层。

98.具体而言,第二气氛可以包括氢气,氢气可以对第一沟道层的硅的不饱和键进行处理,使硅原子的结构更加稳定。

99.步骤三:在第一沟道层2223a的表面形成第二沟道层2223b,第一沟道层2223a和第二沟道层2223b共同构成沟道层2223。

100.步骤四:对沟道层2223依次进行曝光、显影和刻蚀。

101.具体而言,首先对沟道层2223进行曝光,经过光源作用将图案形成于沟道层2223的表面的感光材料中。然后对沟道层2223的层结构进行显影,将曝光过程中未发生反应的感光材料的部分去除。最后对沟道层2223进行刻蚀,使沟道层2223形成所需图案。

102.可以理解的是,微晶硅材质的沟道层2223具有良好的结构有序性,具有更高的电子迁移率,从而提升显示组件200的发光的响应速度。并且本技术提供的制备薄膜晶体管222的方法,在形成微晶硅时,显示组件200的基板210的结构不会受到温度的影响,基板210可以保持完整的结构。

103.需要说明的是,本技术可以只具有一层沟道层2223,也即为申请可以只包括第一沟道层。或者本技术可以包括三层及三层以上沟道层2223,上述第一沟道层和第二沟道层仅为举例说明,使用相同的方法形成多层子沟道层也在本技术所请求保护的范围内。

104.请参阅图11,图11是本技术实施例提供的另一种薄膜晶体管222的制备方法的流程示意图。与前述第一种制备方法相同的内容不再赘述,与第一种制备方法不同的是,薄膜晶体管222的制备方法除s100、s200外,至少还可以包括s300、s400、s500、s600和s700,详细描述如下。

105.以下将结合图12来描述步骤s300,图12是薄膜晶体管222的制备方法中s300后形成的组件剖面示意图。

106.s300:在沟道层2223上形成源极2224和漏极2225,并对源极2224和漏极2225依次进行曝光、显影和刻蚀,使源极2224和漏极2225电连接至沟道层2223。

107.具体而言,首先对源极2224和漏极2225进行曝光,经过光源作用将图案形成于源极2224和漏极2225的表面的感光材料中。然后对源极2224和漏极2225的层结构进行显影,将曝光过程中未发生反应的感光材料的部分去除。最后对源极2224和漏极2225进行刻蚀,使源极2224和漏极2225形成所需图案。

108.以下将通过图13来描述步骤s400,图13是薄膜晶体管222的制备方法中s400后形成的组件剖面示意图。

109.s400:在源极2224及漏极2225远离沟道层2223的一侧形成保护层222b(保护层222b也即为上文所述的第一保护层2226和第二保护层2227),并对保护层222b依次进行曝光、显影和刻蚀。

110.具体而言,首先对保护层222b进行曝光,经过光源作用将图案形成于保护层222b的表面的感光材料中。然后对保护层222b的层结构进行显影,将曝光过程中未发生反应的感光材料的部分去除。最后对保护层222b进行刻蚀,使保护层222b形成所需图案。

111.以下将通过图14来描述步骤s500,图14是薄膜晶体管222的制备方法中s500后形成的组件剖面示意图。

112.s500:形成导电层2228,对导电层2228进行曝光、显影和刻蚀,使导电层2228与漏极2225电连接。

113.具体而言,首先对导电层2228进行曝光,经过光源作用将图案形成于导电层2228的表面的感光材料中。然后对导电层2228的层结构进行显影,将曝光过程中未发生反应的感光材料的部分去除。最后对导电层2228进行刻蚀,使导电层2228形成所需图案。

114.以下将通过图15来描述步骤s600,图15是薄膜晶体管222的制备方法中s600后形成的组件剖面示意图。

115.s600:形成发光二极管231,使发光二极管231与导电层2228电连接。

116.以下将通过图16来描述步骤s700,图16是薄膜晶体管222的制备方法中s700后形成的组件剖面示意图。

117.s700:形成颜色转换层234。

118.示例性的,请参阅图17,图17为本技术实施例提供的一种量子点掺杂介孔材料的制备方法的流程示意图。颜色转换层234可以由量子点掺杂于介孔材料来制备。颜色转换层234的量子点的制备方法至少包括如下步骤:

119.首先,形成介孔材料。

120.例如,可以采用溶胶-凝胶法将无机香料si(or)4转换成si(or)3si-oh,并将表面活性剂胶束通过自组装技术排列成六角矩阵,将六角矩阵的胶束和si(or)3si-oh通过协同装配技术自组装,形成有机/无机混杂的微结构材料,然后通过干燥和煅烧形成介孔材料。其中,表面活性剂可以为十六烷基三甲基溴化铵(cetyltrimethylammonium bromide,ctab)、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(peo-ppo-peo,p123)或聚氧乙烯-聚氧丙烯-聚氧乙烯(peg-ppg-peg,f127:poly)中的一种。

121.其次,形成量子点材料。

122.其中,颜色转换层234的量子点可以为蓝色的量子点。蓝色量子点的材料可以为氮化镓(gan),氮化镓可以由三甲基镓(ga(ch3)3)和氨(nh3)反应制备。利用四氢化硅(sih4)、锗烷(geh4)和氢气(h2)还可以反应生成硅锗(si

x

gey),其中,通过调控硅锗(si

x

gey)中,x与y

的不同比例,可以调整量子点的大小,从而调整量子点的发光颜色(硅锗量子点可以为蓝色、红色或绿色)。硅锗(si

x

gey)还可以由四甲基硅烷(si(ch3)4)、四甲基锗(ge(ch3)4)和氢气(h2)反应制得。

123.最后,将量子点材料掺杂于介孔材料。

124.本技术的介孔材料采用自组装形式,介孔材料作为主体材料,介孔材料内设置有量子点。利用介孔材料内设置量子点,调整与控制量子点的大小与其排布的均匀性,进而调节因量子点大小不同而具有不同发光颜色的发光二极管231,便能实现主动发光显示面板1000中不同发光颜色的光的调控均匀性,提升显示品味与用户的视觉体验。

125.示例性的,s200和s300可以在同一步骤制备。s200和s300可由如下步骤代替:

126.以预设条件在半导体结构的表面沉积形成沟道层2223。在沟道层2223表面形成漏极2225和源极2224,并对漏极2225、源极2224及沟道层2223同时进行曝光、显影和刻蚀,其中曝光、显影和刻蚀依次进行。

127.具体而言,首先对沟道层2223、源极2224和漏极2225的整体结构进行曝光,经过光源作用将图案形成于沟道层2223、源极2224和漏极2225的整体结构的表面的感光材料中。然后对沟道层2223、源极2224和漏极2225的整体结构进行显影,将曝光过程中沟道层2223、源极2224和漏极2225的整体结构表面未发生反应的感光材料的部分去除。最后对沟道层2223、源极2224和漏极2225的整体结构进行刻蚀,使沟道层2223、源极2224和漏极2225形成所需图案。

128.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1