一种用于激光器生产的自动化封装设备的制作方法

1.本发明涉及激光器生产领域,尤其涉及一种用于激光器生产的自动化封装设备。

背景技术:

2.vcsel是一种半导体激光器,激光器是用来发射激光的装置,而半导体激光器则是以半导体材料为工作物质发射激光的器件,vcsel的芯片存在严重散热问题导致其转化效率低,而陶瓷基板具备了高导热、高绝缘、及优秀的热膨胀系数,与芯片匹配诸多特性,用陶瓷衬板作为芯片的载体,则有利于提高芯片的散热性能。

3.因此现有的半导体激光器常用陶瓷衬板作为芯片的载体,如中国专利cn106300005a记载的一种半导体激光器的陶瓷封装装置,将两个相互平行的l形电极片粘在陶瓷衬板的外表面,作为芯片的导热载体,然而由于半导体激光器的工作温度较高,在陶瓷衬板与电极片的组装过程中需要使用额外的粘贴工序,因此陶瓷衬板和电极片在工作过程中存在胶水老化带来的可靠性问题,另外为了快速进行批量的半导体激光器生产,陶瓷衬板和电极片的贴合工序完成后只会进行抽检工作,并不能检查所有的陶瓷衬板与电极片的贴合效果是否达标,导致半导体激光器在工作过程中,将会存在电极片从陶瓷衬板上松脱带来的安全隐患。

技术实现要素:

4.为了克服陶瓷衬板与电极片通过粘贴工序相互贴合存在胶水老化带来的可靠性问题,以及未检查陶瓷衬板与电极片的贴合效果是否达标,将导致半导体激光器存在电极片从陶瓷衬板上松脱带来的安全隐患的缺点,本发明提供一种用于激光器生产的自动化封装设备。

5.本发明的技术实施方案是:一种用于激光器生产的自动化封装设备,包括有定位单元、侧部封装单元、底部封装单元、底板、导轨、托盘、电动推杆、后安装板和前安装板;底板的前侧固接有固定块;底板与固定块的上侧之间固接有固定架;底板的后侧固接有导轨;导轨的左侧滑动连接有电动滑块;电动滑块的前侧固接有放置陶瓷衬板的托盘;固定架的上侧固接有两个电动推杆;两个电动推杆的伸缩端固接有同一个后安装板,后安装板的左侧和右侧各连接有两个呈前后分布的定位单元,在前后两个定位单元之间各插置一个电极片,后安装板的前侧固接有前安装板,两个电动推杆同时推动后安装板及其后侧的后部滑块,带动前安装板及其前侧的前部滑块,同时沿固定架向下移动,接着底板右侧的底部封装单元,将电极片的脚片折弯在陶瓷衬板的底部,同时前安装板上的侧部封装单元将电极片的前端折弯在陶瓷衬板的底部,最后定位单元在离开电极片时检测其牢固程度。

6.进一步的是,托盘的前侧中部设置为镂空结构,为向下弯折的电极片提供空间。

7.进一步的是,定位单元包括有压板、轴套、扭力弹簧和夹块;后安装板的下侧固接有压板;压板的左侧和右侧各转动连接有一个轴套;轴套的两端与压板之间各固接有一个扭力弹簧,扭力弹簧套设在相邻轴套的转轴外表面;两个轴套的下侧各固接有一个夹块。

8.进一步的是,每个夹块靠近压板中部的一侧各设置有一个上斜面结构,让同一个压板上的两个夹块构成相互朝向的楔形夹持块结构。

9.进一步的是,侧部封装单元包括有第一气缸、压块、支架、滑杆、连接板、第一弹簧件、后壳、楔形块、第二弹簧件和第一推板;前安装板的前侧固接有第一气缸;第一气缸的伸缩端固接有压块;前安装板的左侧和右侧各固接有一个支架;压块的左侧和右侧,分别通过侧滑块滑动连接一个支架;前安装板的后侧滑动连接有两个滑杆;两个滑杆的上端部之间固接有连接板;连接板与前安装板之间固接有两个第一弹簧件,第一弹簧件分别套设在相邻滑杆的外表面;两个滑杆的下端之间固接有后壳;后壳的下侧滑动连接有第一推板;第一推板的前侧固接有两个楔形块;每个楔形块与后壳之间各固接有两个第二弹簧件;后壳的左侧和右侧各设置有一个凸块结构。

10.进一步的是,支架均设置为倒t形结构。

11.进一步的是,压块的后侧斜面设置有若干个凸条结构。

12.进一步的是,楔形块的前侧设置有若干个与压块的凸条结构相对应的防滑槽结构。

13.进一步的是,底部封装单元包括有第二气缸、弹簧伸缩杆、支撑板、第一滑块、第二滑块和第二推板;固定块的中部固接有第二气缸;底板的右侧固接有两个弹簧伸缩杆;两个弹簧伸缩杆的上侧之间固接有支撑板;支撑板的上侧滑动连接有第一滑块;第一滑块的前侧滑动连接有第二滑块;第二气缸的伸缩端固接第二滑块;第一滑块的上侧固接有第二推板。

14.进一步的是,第二推板的上侧左部和上侧右部各设置有一个切面结构。

15.本发明的有益效果:本发明使用的电极片为t形结构设计,并且本发明在后安装板的左侧和右侧各连接有两个呈前后分布的定位单元,在将电极片封装到陶瓷衬板过程中,将两个t形结构的电极片以前后方向,分别插置入两个前后两个定位单元之间,后安装板的前侧螺栓连接有前安装板,两个电动推杆同时推动后安装板及其后侧的后部滑块,带动前安装板及其前侧的前部滑块,同时沿固定架向下移动,使两个t形结构电极片下侧的脚片,分别插入两个陶瓷衬板的插槽内,接着底板右侧的底部封装单元,将电极片的脚片折弯在陶瓷衬板的底部,同时前安装板上的侧部封装单元将电极片的前端折弯在陶瓷衬板的底部,通过将电极片包裹在陶瓷衬板外表面,与陶瓷衬板紧密结合的封装方式,代替陶瓷衬板与电极片的粘贴工序,最后定位单元在离开电极片时,检测陶瓷衬板与电极片之间的牢固程度,在保证陶瓷衬板与电极片之间拥有可靠的牢度性基础上,提高陶瓷衬板与电极片的封装速度和封装后的使用寿命,通过上述处理步骤,避免使用粘贴工序将陶瓷衬板与电极片相互贴合,因此不存在胶水老化带来的可靠性问题,并且在每完成一组陶瓷衬板与电极片的贴合工作后,及时检查陶瓷衬板与电极片的贴合效果是否达标,从封装工作的源头杜绝半导体激光器的电极片从陶瓷衬板上松脱带来的安全隐患。

附图说明

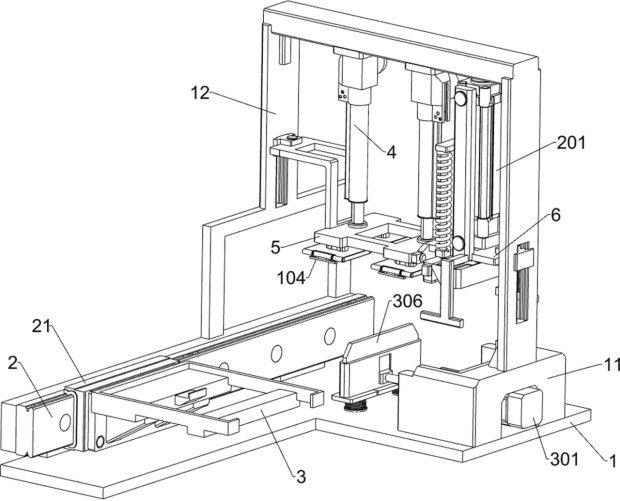

16.图1为本技术的立体结构示意图;图2为本技术的电动推杆、后安装板与前安装板的立体结构示意图;图3为本技术的后安装板与定位单元的立体结构示意图;

图4为本技术的定位单元立体结构示意图;图5为本技术的前安装板与侧部封装单元的立体结构示意图;图6为本技术的侧部封装单元立体结构示意图;图7为本技术的后壳剖面图;图8为本技术的楔形块立体结构示意图;图9为本技术的压块立体结构示意图;图10为本技术的底部封装单元立体结构示意图;图11为本技术的陶瓷衬板与电极片第一种封装效果展示图;图12为本技术的陶瓷衬板与电极片第二种封装效果展示图;图13为本技术的陶瓷衬板立体结构示意图。

17.附图标号:1-底板,11-固定块,12-固定架,2-导轨,21-电动滑块,3-托盘,4-电动推杆,5-后安装板,51-后部滑块,6-前安装板,61-前部滑块,7-陶瓷衬板,71-插槽,72-凹槽,8-电极片,81-脚片,101-压板,102-轴套,103-扭力弹簧,104-夹块,201-第一气缸,202-压块,2021-侧滑块,203-支架,204-滑杆,205-连接板,206-第一弹簧件,207-后壳,2071-凸块,208-楔形块,209-第二弹簧件,210-第一推板,301-第二气缸,302-弹簧伸缩杆,303-支撑板,304-第一滑块,305-第二滑块,306-第二推板。

具体实施方式

18.下面结合附图和实施例对本发明进一步地进行说明。

实施例

19.一种用于激光器生产的自动化封装设备,如图1-图10所示,包括有定位单元、侧部封装单元、底部封装单元、底板1、导轨2、托盘3、电动推杆4、后安装板5和前安装板6;底板1的前侧螺栓连接有固定块11;底板1与固定块11的上侧之间螺栓连接有固定架12;底板1的后侧固接有导轨2;导轨2的左侧滑动连接有电动滑块21;电动滑块21的前侧螺栓连接有托盘3;托盘3的前侧中部设置为镂空结构;固定架12的上侧螺栓连接有两个电动推杆4;两个电动推杆4的伸缩端之间螺栓连接有后安装板5;后安装板5的后侧螺栓连接有后部滑块51;后部滑块51滑动连接固定架12;后安装板5的前侧螺栓连接有前安装板6;前安装板6的前侧螺栓连接有前部滑块61;前部滑块61滑动连接固定架12;后安装板5的左侧和右侧,各连接有两个呈前后分布的定位单元;前安装板6上连接有侧部封装单元;底板1的右侧连接有底部封装单元;底部封装单元连接固定块11。

20.如图3-图4所示,定位单元包括有压板101、轴套102、扭力弹簧103和夹块104;后安装板5的下侧焊接有压板101;压板101的左侧和右侧各转动连接有一个轴套102;轴套102的两端与压板101之间各固接有一个扭力弹簧103,扭力弹簧103套设在相邻轴套102的转轴外表面;两个轴套102的下侧各焊接有一个夹块104;每个夹块104靠近压板101中部的一侧各设置有一个上斜面结构。

21.如图5-图9所示,侧部封装单元包括有第一气缸201、压块202、支架203、滑杆204、连接板205、第一弹簧件206、后壳207、楔形块208、第二弹簧件209和第一推板210;前安装板6的前侧螺栓连接有第一气缸201;第一气缸201的伸缩端螺栓连接有压块202;前安装板6的

左侧和右侧各焊接有一个支架203;支架203均设置为倒t形结构;压块202的左侧和右侧,分别通过侧滑块2021滑动连接一个支架203;前安装板6的后侧滑动连接有两个滑杆204;两个滑杆204的上端部之间焊接有连接板205;连接板205与前安装板6之间固接有两个第一弹簧件206,第一弹簧件206分别套设在相邻滑杆204的外表面;两个滑杆204的下端之间固接有后壳207;后壳207的下侧滑动连接有第一推板210;第一推板210的前侧固接有两个楔形块208;每个楔形块208与后壳207之间各固接有两个第二弹簧件209;后壳207的左侧和右侧各设置有一个凸块2071结构;压块202的后侧斜面设置有若干个凸条结构;楔形块208的前侧设置有若干个与压块202的凸条结构相对应的防滑槽结构。

22.如图10所示,底部封装单元包括有第二气缸301、弹簧伸缩杆302、支撑板303、第一滑块304、第二滑块305和第二推板306;固定块11的中部螺栓连接有第二气缸301;底板1的右侧螺栓连接有两个弹簧伸缩杆302;两个弹簧伸缩杆302的上侧之间螺栓连接有支撑板303;支撑板303的上侧滑动连接有第一滑块304;第一滑块304的前侧滑动连接有第二滑块305;第二气缸301的伸缩端固接第二滑块305;第一滑块304的上侧焊接有第二推板306;第二推板306的上侧左部和上侧右部各设置有一个切面结构。

23.本用于激光器生产的自动化封装设备加工的激光器,其陶瓷衬板7和电极片8均做有指定结构处理,如图2所示,电极片8为一根横向结构的直金属板与一根竖向结构的脚片81焊接而成,如图13所示,陶瓷衬板7中部的左侧和右侧各开设有一个上下贯穿的插槽71,陶瓷衬板7上表面的前侧和后侧各开设有一个左右走向的凹槽72结构。

24.在对陶瓷衬板7和电极片8进行封装处理工作时,由外接的机械手将陶瓷衬板7放置在托盘3上,同时外接机械手在前后相邻的两个定位单元中插入一个电极片8,即四个定位单元共插入两个电极片8,使每个电极片8的直金属板从后向前,依次插入前后两个定位单元的压板101与两个夹块104之间,如图2所示,并使电极片8的脚片81位于前后两个定位单元之间,接着电动滑块21带动托盘3沿导轨2向右移动,使位于托盘3上陶瓷衬板7的两个插槽71,分别上下对齐两个电极片8的脚片81,随后两个电动推杆4同时推动后安装板5向下移动,后安装板5带动后部滑块51沿固定架12向下移动,同时后安装板5带动前安装板6及其所连接的前部滑块61沿固定架12向下移动,使后安装板5带动四个定位单元,分别将两个电极片8的脚片81向下插入陶瓷衬板7的两个插槽71中,直到电极片8的直金属板下表面紧贴陶瓷衬板7,此时四个定位单元的夹块104分别位于陶瓷衬板7的两个凹槽72内,完成对两个电极片8与陶瓷衬板7的快速定位和预贴合工作。

25.托盘3在向右经过第二推板306时,托盘3沿第二推板306的切面推动其向下移动,第二推板306带动第一滑块304和支撑板303向下移动,支撑板303向下压缩弹簧伸缩杆302,同时第二滑块305沿向下移动的第一滑块304滑动,使托盘3顺利经过第二推板306,并使托盘3上的陶瓷衬板7的两个凹槽72下侧前后平齐第二推板306,即第二推板306顺利卡入陶瓷衬板7的两个凹槽72内,在托盘3离开第二推板306后,被压缩的弹簧伸缩杆302带动整个底部封装单元复位移动。

26.在两个电极片8的脚片81插入陶瓷衬板7的两个插槽71中后,脚片81的下端伸出陶瓷衬板7的插槽71,接着第二气缸301拉动第二滑块305带动第一滑块304沿支撑板303向前移动,使第一滑块304带动第二推板306向前推平脚片81下端伸出陶瓷衬板7的区域,如图12所示,使脚片81呈l形结构贴合在陶瓷衬板7的中部和底部。

27.后安装板5带动前安装板6向下移动同时,前安装板6带动侧部封装单元跟随两个电极片8向下移动,前安装板6带动支架203向下移动并紧贴固定块11,在两个电极片8的脚片81插入陶瓷衬板7的两个插槽71中后,电动推杆4停止移动,此时两个电极片8的直金属板前端均伸出陶瓷衬板7,接着第一气缸201推动压块202带动楔形块208、后壳207和第一推板210向下移动,压块202的侧滑块2021沿支架203向下移动,同时后壳207带动滑杆204和连接板205向下压缩第一弹簧件206,直到后壳207的凸块2071向下紧贴支架203,在此过程中,由向下移动的第一推板210推动电极片8的直金属板前端伸出陶瓷衬板7的区域向下翻折,由于压块202与楔形块208之间存在相互卡合的凸条和防滑槽结构,使压块202同时平稳的下压各个楔形块208,带动第一推板210以保持水平的状态压折电极片8的直金属板前端,实现电极片8的直金属板前端均匀的向下翻折并紧贴在陶瓷衬板7的前侧,避免电极片8的直金属板与陶瓷衬板7的前侧之间因翻折不平整而存在空气间隙,造成电极片8长时间使用后出现松动的现象发生。

28.第一推板210将电极片8的直金属板前端向下翻折并紧贴在陶瓷衬板7的前侧之后,电极片8的直金属板下端向下伸出陶瓷衬板7,随后第一气缸201继续推动压块202向下移动,此时后壳207的凸块2071受到支架203的阻挡而不再带动压块202继续向下移动,使压块202推动各个楔形块208带动第二弹簧件209向后压缩,楔形块208带动第一推板210向后推平电极片8的直金属板下端向下伸出陶瓷衬板7的区域,如图11和图12所示,使电极片8的直金属板前侧弯曲成c字形结构包裹在陶瓷衬板7的前侧,完成对电极片8与陶瓷衬板7的贴合工作,实现通过将电极片8包裹在陶瓷衬板7外表面,与陶瓷衬板7紧密结合的封装方式,代替陶瓷衬板7与电极片8的粘贴工序,因此不存在胶水老化带来的可靠性问题。

29.之后两个电动推杆4同时带动后安装板5和前安装板6向上升起复位,后安装板5在带动定位单元向上离开电极片8过程中,由于夹块104被覆盖在电极片8的下侧,夹块104在向上经过电极片8时,若电极片8稳固的封装在陶瓷衬板7上,则夹块104将受到电极片8的阻挡而带动轴套102和扭力弹簧103向下扭转,顺利离开电极片8,若电极片8未稳固的封装在陶瓷衬板7上,则夹块104将电极片8向上勾起,使电极片8与陶瓷衬板7之间出现明显的缝隙,或电极片8被夹块104向上带离陶瓷衬板7,此时需要操作人员及时对出现异常的电极片8和陶瓷衬板7进行分离处理。

30.通过上述处理步骤,最后定位单元在离开电极片8时,检测陶瓷衬板7与电极片8之间的牢固程度,在保证陶瓷衬板7与电极片8之间拥有可靠的牢度性基础上,提高陶瓷衬板7与电极片8的封装速度和封装后的使用寿命,在每完成一组陶瓷衬板7与电极片8的封装工作后,及时检查陶瓷衬板7与电极片8的封装的贴合效果是否达标,从封装工作的源头杜绝半导体激光器的电极片8从陶瓷衬板7上松脱带来的安全隐患。

31.应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1