一种封装器件的制备方法与流程

1.本技术涉及器件封装领域,具体而言,涉及一种封装器件的制备方法。

背景技术:

2.现有技术中,为了有效地屏蔽电磁辐射,需要在芯片的外围设置电磁屏蔽层,但是,现有电磁屏蔽层的制备存在厚度不均匀的问题,导致器件的电磁屏蔽效果不佳。

技术实现要素:

3.本技术的目的在于提供一种封装器件的制备方法,能够在一定程度上改善电磁屏蔽层厚度不均匀的问题,从而保证器件对电磁的屏蔽效果。

4.本技术的实施例是这样实现的:

5.本技术实施例提供一种封装器件的制备方法,在制作屏蔽层的步骤中,侧面屏蔽层和顶面屏蔽层分步骤制作。

6.上述技术方案中,在制作屏蔽层的步骤中,通过分步骤的方式制作侧面屏蔽层和顶面屏蔽层,能够根据两者不同的分布位置以及分布角度选择适宜的制备方法,相较于采用同一种制备方法的一体制备方式,能够提高制备得到的侧面屏蔽层和顶面屏蔽层的厚度均匀度,从而保证器件的电磁屏蔽效果。

7.在一些可选的实施方案中,在制作屏蔽层的步骤中,先制作侧面屏蔽层,再制作顶面屏蔽层;其中,在制作侧面屏蔽层的步骤中,包括以下步骤:

8.在封装层对应基板接地点的位置上方打孔,将导电材料填充到孔洞内,形成填充在孔洞内的侧面屏蔽层。

9.上述技术方案中,按照上述方法进行侧面屏蔽层的制备,能够保证制备得到的侧面屏蔽层的厚度均匀,从而保证侧面屏蔽层对电磁的屏蔽效果;此外,该制备方法还能一次得到内外两层封装层,从而对侧面屏蔽层起到较好的保护作用。

10.在一些可选的实施方案中,在封装层对应基板接地点的位置上方打孔的过程中,采用激光进行打孔。

11.上述技术方案中,采用激光进行打孔,相较于其他的打孔方式,具有打孔精度高以及打孔效率高的优势。

12.在一些可选的实施方案中,激光为红色激光。

13.上述技术方案中,采用红色激光进行打孔,相对于采用红外激光,能够通过肉眼直观地观察到激光的位置,以便更好地对激光进行控制,从而能够进一步保证打孔的精度。

14.在一些可选的实施方案中,红色激光的功率为10~80w。

15.上述技术方案中,将红色激光的功率限定在10~80w的范围内,能够保证红色激光具有适宜大小的功率,从而更有利于在打孔过程中对激光进行控制。

16.在一些可选的实施方案中,在制作屏蔽层的步骤中,满足(a)和/或(b):

17.(a)通过施加导电材料和导电胶的混合物制作侧面屏蔽层,或者通过电镀导电材

料的方式制作侧面屏蔽层;

18.(b)通过施加导电材料和导电胶的混合物制作顶面屏蔽层,或者通过溅射导电材料的方式制作顶面屏蔽层。

19.上述技术方案中,在一些示例中,侧面屏蔽层可以通过施加导电材料和导电胶的混合物或者是通过电镀导电材料的方式制备,相较于仅能采用单一方式进行制备,能够提供更多的可实施方案。

20.在一些示例中,顶面屏蔽层可以通过施加导电材料和导电胶的混合物或者是通过溅射导电材料的方式制备,相较于仅能采用单一方式进行制备,能够提供更多的可实施方案。

21.在一些可选的实施方案中,导电材料包括au、ag和cu中的一种或多种;

22.和/或,导电胶包括3620fa导电胶、8880导电胶和8890导电胶中的一种或多种。

23.上述技术方案中,在一些示例中,导电材料中包含au、ag和cu中的一种或多种,相较于采用其他导电材料,能够起到更好的导电作用。

24.在一些示例中,采用上述类型的导电胶,相较于采用其他导电胶,能够将混合物更好的与孔洞的内壁粘接在一起,从而保证制得的侧面屏蔽层的质量。

25.在一些可选的实施方案中,通过电镀导电材料的方式制作侧面屏蔽层的过程中,电流强度为1~6a,电镀时间为2~10min。

26.上述技术方案中,在采用电镀的方式制作侧面屏蔽层的过程中,将电流强度限定在1~6a的范围,并且将电镀时间限定在2~10min范围内,能够使得电镀工艺在适宜的电流强度以及时长下进行,从而保证制备得到的侧面屏蔽层的质量。

27.在一些可选的实施方案中,通过溅射导电材料的方式制作顶面屏蔽层的过程中,溅射功率为1~3kw,溅射时间为100~300s。

28.上述技术方案中,在采用溅射的方式制作顶面屏蔽层的过程中,将溅射功率限定在1~3kw范围,并且将溅射时间限定在100~300s的范围内,能够使得溅射工艺在适宜的溅射功率以及时长下进行,从而保证制备得到的顶面屏蔽层的质量。

29.在一些可选的实施方案中,顶面屏蔽层的两端和封装层的两端对应。

30.上述技术方案中,将顶面屏蔽层的两端设置为与封装层的两端对应,该设置能够使得顶面屏蔽层能够将侧面屏蔽层覆盖,从而发挥更好的电磁屏蔽作用,此外,该设置也便于对顶面屏蔽层的尺寸进行定位,从而便于指导顶面屏蔽层的制备。

附图说明

31.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

32.图1为本技术实施例提供的一种封装器件的结构示意图;

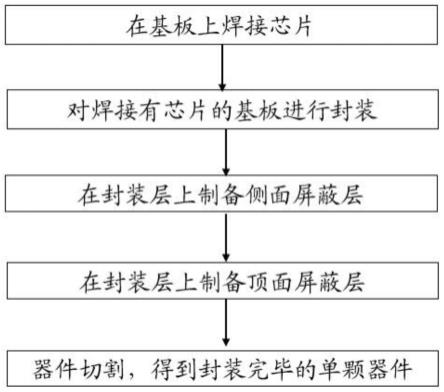

33.图2为本技术实施例提供的一种封装器件的制备方法的工艺流程图。

34.图标:10-封装器件;100-基板;110-接地点;120-导电层;200-封装层;300-屏蔽层;310-侧面屏蔽层;320-顶面屏蔽层;400-芯片。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

36.需要说明的是,本技术中的“和/或”,如“特征1和/或特征2”,均是指可以单独地为“特征1”、单独地为“特征2”、“特征1”加“特征2”,该三种情况。

37.另外,在本技术的描述中,除非另有说明,“一种或多种”中的“多种”的含义是指两种及两种以上;“数值a~数值b”的范围包括两端值“a”和“b”,“数值a~数值b+计量单位”中的“计量单位”代表“数值a”和“数值b”二者的“计量单位”。

38.现有技术中,器件封装的过程中,为了有效屏蔽电磁辐射,需要在芯片的外围设置电磁屏蔽层,电磁屏蔽层包括位于芯片顶面的顶面屏蔽层以及芯片侧面的侧面屏蔽层,目前通常采用溅射的方式一步法同时制备得到顶面屏蔽层和侧面屏蔽层,但是,侧面屏蔽层由于位于芯片的侧面,导致使用溅射的方式进行制备时(溅射的方式需要有合适的角度),难以得到厚度均匀的侧面屏蔽层,导致器件的电磁屏蔽效果不佳。

39.发明人研究发现,通过分步骤的方式进行顶面屏蔽层和侧面屏蔽层的制备,便于根据顶面屏蔽层和侧面屏蔽层所处的具体位置选择适宜的制备方法,能够在一定程度上改善电磁屏蔽层厚度不均匀的问题,从而保证器件对电磁的屏蔽效果。

40.下面结合附图对本技术实施例的一种封装器件的制备方法进行具体说明。

41.本技术实施例提供一种封装器件的制备方法,封装器件10的结构示例性地如图1所示。在制作屏蔽层300的步骤中,侧面屏蔽层310和顶面屏蔽层320分步骤制作。

42.本技术中,在制作屏蔽层300的步骤中,通过分步骤的方式制作侧面屏蔽层310和顶面屏蔽层320,能够根据两者不同的分布位置以及分布角度选择适宜的制备方法,相较于采用同一种制备方法的一体化制备方式,能够提高制备得到的侧面屏蔽层310和顶面屏蔽层320的厚度均匀度,从而保证器件的电磁屏蔽效果。

43.需要注意的是,在制作屏蔽层300的步骤中,可以先制备侧面屏蔽层310,也可以先制备顶面屏蔽层320。

44.需要注意的是,考虑到屏蔽层300的导电效果,基板100内还设置有导电层120,且导电层120的顶部与侧面屏蔽层310的底部抵接,导电层120的底部与接地点110的顶部抵接。

45.需要注意的是,器件的整体封装工艺不做具体限定,可以按照本领域的常规方式进行。

46.作为一种示例,器件的封装步骤包括安装芯片400、制备封装层200、制备屏蔽层300以及器件切割。

47.在一些示例中,器件的封装工艺如图2所示。

48.需要注意的是,封装工艺中的每个步骤均不做具体限定,可以按照本领域的常规方式进行。

49.作为一种示例,安装芯片400的步骤中,芯片400通过倒装以及回流工艺焊接到基板100上。

50.作为一种示例,制备封装层200的步骤中,用容纳有塑封料的封装机对芯片400周围进行包封,然后,对塑封料进行固化。

51.需要注意的是,考虑到包封的效果,可以在包封的不同阶段对塑封料的固化参数进行调控。

52.作为一种示例,塑封料位于封装机内时,待塑封料初步成型的固化温度为165~185℃,例如但不限于温度为165℃、170℃、175℃、180℃和185中的任意一者点值或任意二者之间的范围值;固化的时间为80~120s,例如但不限于时间为80s、85s、90s、95s、100s、105s、110s、115s和120s中的任意一者点值或任意二者之间的范围值。

53.该实施方式中,对塑封料在封装机内的固化温度以及时间进行限定,能够更容易的对芯片400进行包封,从而保证包封的质量。

54.作为一种示例,塑封料对芯片400完成包封以后,待塑封料最终成型的固化温度为165~185℃,例如但不限于温度为165℃、170℃、175℃、180℃和185中的任意一者点值或任意二者之间的范围值;固化的时间为4~10h,例如但不限于时间为4h、5h、6h、7h、8h、9h和10h中的任意一者点值或任意二者之间的范围值。

55.该实施方式中,在塑封料最终成型的过程中,对固化温度以及时间进行限定,能够使得形成的封装层200的结构更加规整、对芯片400的包封较为紧密,从而进一步保证包封的质量。

56.作为一种示例,在制作屏蔽层300的步骤中,先制作侧面屏蔽层310,再制作顶面屏蔽层320;其中,在制作侧面屏蔽层310的步骤中,包括以下步骤:在封装层200对应基板100接地点110的位置上方打孔,将导电材料填充到孔洞内,形成填充在孔洞内的所述侧面屏蔽层310。

57.该实施方式中,按照上述方法进行侧面屏蔽层310的制备,能够保证制备得到的侧面屏蔽层310的厚度均匀,从而保证侧面屏蔽层310对电磁的屏蔽效果;此外,该制备方法还能一次得到内外两层封装层200,从而对侧面屏蔽层310起到较好的保护作用。

58.需要注意的是,打孔的具体方式不做限定。

59.作为一种示例,在封装层200对应基板100接地点110的位置上方打孔的过程中,采用激光进行打孔。

60.该实施方式中,采用激光进行打孔,相较于其他的打孔方式,具有打孔精度高以及打孔效率高的优势。

61.需要注意的是,激光的种类不做具体限定,既可以是红色激光,也可以是红外激光。

62.作为一种示例,激光为红色激光。

63.该实施方式中,采用红色激光进行打孔,相对于采用红外激光,能够通过肉眼直观地观察到激光的位置,以便更好地对激光进行控制,从而能够进一步保证打孔的精度。

64.作为一种示例,红色激光的功率为10~80w,例如但不限于功率为10w、20w、30w、40w、50w、60w、70w和80w中的任意一者点值或任意二者之间的范围值。

65.该实施方式中,将红色激光的功率限定在10~80w的范围内,能够保证红色激光具有适宜大小的功率,从而更有利于在打孔过程中对激光进行控制。

66.作为一种示例,在制作屏蔽层300的步骤中,满足(a)和/或(b):

67.(a)通过施加导电材料和导电胶的混合物制作侧面屏蔽层310,或者通过电镀导电材料的方式制作侧面屏蔽层310。

68.(b)通过施加导电材料和导电胶的混合物制作顶面屏蔽层320,或者通过溅射导电材料的方式制作顶面屏蔽层320。

69.该实施方式中,在一些示例中,侧面屏蔽层310可以通过施加导电材料和导电胶的混合物或者是通过电镀导电材料的方式制备,相较于仅能采用单一方式进行制备,能够提供更多的可实施方案。

70.在一些示例中,顶面屏蔽层320可以通过施加导电材料和导电胶的混合物或者是通过溅射导电材料的方式制备,相较于仅能采用单一方式进行制备,能够提供更多的可实施方案。

71.需要注意的是,“和/或”可以是同时满足,也可以是仅满足其中一者。

72.需要注意的是,导电材料的种类不做具体限定,只要能够实现导电功能即可。

73.作为一种示例,导电材料包括au、ag和cu中的一种或多种;

74.和/或,导电胶包括3620fa导电胶、8880导电胶和8890导电胶中的一种或多种。

75.该实施方式中,在一些示例中,导电材料中包含au、ag和cu中的一种或多种,相较于采用其他导电材料,能够起到更好的导电作用。

76.在一些示例中,采用上述类型的导电胶,相较于采用其他导电胶,能够将混合物更好的与孔洞的内壁粘接在一起,从而保证制得的侧面屏蔽层310的质量。

77.需要注意的是,考虑到制备得到的侧面屏蔽层310的质量,可以在电镀过程中对电镀参数进行限定。

78.作为一种示例,通过电镀导电材料的方式制作侧面屏蔽层310的过程中,电流强度为1~6a,例如但不限于电流强度为1a、2a、3a、4a、5a和6a中的任意一者点值或任意二者之间的范围值;电镀时间为2~10min,例如但不限于时间为2min、3min、4min、5min、6min、7min、8min、9min和10min中的任意一者点值或任意二者之间的范围值。

79.可以理解的是,为了使得侧面屏蔽层310更好地固化成型,可以对形成的侧面屏蔽层310进行固化。

80.需要注意的是,考虑到固化的效果,可以对固化参数进行限定。

81.作为一种示例,固化过程中,固化的真空度在100mtorr以下,例如但不限于固化的真空度为50mtorr、60mtorr、70mtorr、80mtorr、90mtorr和95mtorr中的任意一者点值或任意二者之间的范围值;固化的温度为165~185℃,例如但不限于温度为165℃、170℃、175℃、180℃和185中的任意一者点值或任意二者之间的范围值;固化的时间为1~4h,例如但不限于时间为1h、1.5h、2h、2.5h、3h、3.5h和4h中的任意一者点值或任意二者之间的范围值。

82.该实施方式中,在采用电镀的方式制作侧面屏蔽层310的过程中,将电流强度限定在1~6a的范围,并且将电镀时间限定在2~10min范围内,能够使得电镀工艺在适宜的电流强度以及时长下进行,从而保证制备得到的侧面屏蔽层310的质量。

83.需要注意的是,考虑到制备得到的顶面屏蔽层320的质量,可以在溅射过程中对溅射参数进行限定。

84.作为一种示例,通过溅射导电材料的方式制作顶面屏蔽层320的过程中,溅射功率

为1~3kw,例如但不限于溅射功率为1kw、2kw和3kw中的任意一者点值或任意二者之间的范围值;溅射时间为100~300s,例如但不限于溅射时间为100s、150s、200s、250s和300s中的任意一者点值或任意二者之间的范围值。

85.该实施方式中,在采用溅射的方式制作顶面屏蔽层320的过程中,将溅射功率限定在1~3kw范围,并且将溅射时间限定在100~300s的范围内,能够使得溅射工艺在适宜的溅射功率以及时长下进行,从而保证制备得到的顶面屏蔽层320的质量。

86.作为一种示例,顶面屏蔽层320的两端和封装层200的两端对应。

87.该实施方式中,将顶面屏蔽层320的两端设置为与封装层200的两端对应,该设置能够使得顶面屏蔽层320能够将侧面屏蔽层310覆盖,从而发挥更好的电磁屏蔽作用,此外,该设置也便于对顶面屏蔽层320的尺寸进行定位,从而便于指导顶面屏蔽层320的制备。

88.以下结合实施例对本技术的特征和性能作进一步的详细描述。

89.实施例1

90.本技术实施例提供一种器件的封装工艺,包括以下步骤:

91.使用倒装机将切割好的单颗芯片从划片膜上捡起,翻转后放置到基板上,然后,通过ir回流将芯片焊接到基板上;

92.使用封装机(内含塑封料)对焊接有芯片的基板依次进行包封以及固化;其中,塑封料在封装机内的初步成型的固化温度为175℃、时间为100s,塑封料包封完毕后,塑封料最终成型的固化温度为175℃、固化时间为7h;

93.使用功率为50w的红色激光在封装层对应基板接地点的上方打孔,直至基板上的接地点漏出,然后,将含ag的导电材料通过电镀工艺填充到孔洞内,以形成侧面屏蔽层,其中,电镀的电流强度为3a,电镀的时间为6min,然后,在真空度为80mtorr、温度为175℃的条件下固化3h;

94.使用溅射设备将含ag的导电材料施加到封装层的顶面,以形成顶面屏蔽层,其中,溅射功率为2kw、溅射时间为200s;

95.使用切割机对封装完成后的器件进行单体切割,得到封装完成的单个器件。

96.实施例2

97.本技术实施例提供一种器件的封装工艺,包括以下步骤:

98.使用倒装机将切割好的单颗芯片从划片膜上捡起,翻转后放置到基板上,然后,通过ir回流将芯片焊接到基板上;

99.使用封装机(内含塑封料)对焊接有芯片的基板依次进行包封以及固化;其中,塑封料在封装机内的初步成型的固化温度为165℃、时间为120s,塑封料包封完毕后,塑封料最终成型的固化温度为165℃、固化时间为10h;

100.使用功率为10w的红色激光在封装层对应基板接地点的上方打孔,直至基板上的接地点漏出,然后,将含ag的导电材料通过电镀工艺填充到孔洞内,以形成侧面屏蔽层,其中,电镀的电流强度为1a,电镀的时间为10min,然后,在真空度为50mtorr、温度为165℃的条件下固化4h;

101.使用溅射设备将含ag的导电材料施加到封装层的顶面,以形成顶面屏蔽层,其中,溅射功率为1kw、溅射时间为300s;

102.使用切割机对封装完成后的器件进行单体切割,得到封装完成的单个器件。

103.实施例3

104.本技术实施例提供一种器件的封装工艺,包括以下步骤:

105.使用倒装机将切割好的单颗芯片从划片膜上捡起,翻转后放置到基板上,然后,通过ir回流将芯片焊接到基板上;

106.使用封装机(内含塑封料)对焊接有芯片的基板依次进行包封以及固化;其中,塑封料在封装机内的初步成型的固化温度为185℃、时间为80s,塑封料包封完毕后,塑封料最终成型的固化温度为185℃、固化时间为4h;

107.使用功率为80w的红色激光在封装层对应基板接地点的上方打孔,直至基板上的接地点漏出,然后,将含ag的导电材料通过电镀工艺填充到孔洞内,以形成侧面屏蔽层,其中,电镀的电流强度为6a,电镀的时间为2min,然后,在真空度为95mtorr、温度为185℃的条件下固化1h;

108.使用溅射设备将含ag的导电材料施加到封装层的顶面,以形成顶面屏蔽层,其中,溅射功率为3kw、溅射时间为100s;

109.使用切割机对封装完成后的器件进行单体切割,得到封装完成的单个器件。

110.实施例4

111.本技术实施例提供一种器件的封装工艺,包括以下步骤:

112.使用倒装机将切割好的单颗芯片从划片膜上捡起,翻转后放置到基板上,然后,通过ir回流将芯片焊接到基板上;

113.使用封装机(内含塑封料)对焊接有芯片的基板依次进行包封以及固化;其中,塑封料在封装机内的初步成型的固化温度为175℃、时间为100s,塑封料包封完毕后,塑封料最终成型的固化温度为175℃、固化时间为7h;

114.使用功率为50w的激光在封装层对应基板接地点的上方打孔,直至基板上的接地点漏出,然后,将含ag和cu的导电材料通过电镀工艺填充到孔洞内,以形成侧面屏蔽层,其中,电镀的电流强度为3a,电镀的时间为6min,然后,在真空度为80mtorr、温度为175℃的条件下固化3h;

115.使用溅射设备将含ag和cu的导电材料施加到封装层的顶面,以形成顶面屏蔽层,其中,溅射功率为2kw、溅射时间为200s;

116.使用切割机对封装完成后的器件进行单体切割,得到封装完成的单个器件。

117.以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1