一种射频前端三维集成结构的制作方法

1.本发明涉及到射频组件封装技术领域,特别涉及一种射频前端三维集成结构。

背景技术:

2.面对无线通信系统小型化、多功能化的要求,基于微系统技术设计小型化射频前端,已经成为国内外电子领域的研究热点,并被认为是未来射频电子技术发展的主流趋势。现有三维高密度集成射频微系统有两大类实现形式,一种使用晶圆级键合方式,将多颗裸芯片倒装键合在一块或多块含有硅通孔tsv及再布线层的硅基板上,形成三维堆叠射频微系统;另一种实现方式是将射频元件分别安装于多个bga封装管壳内部,之后将多个封装管壳堆叠焊接在一起,构成三维堆叠射频微系统。

3.晶圆级键合方式构造射频微系统,工艺要求高,适合进行大规模量产,当进行小批量定制化设计时工艺开发成本高昂,并且封装内部的芯片都必须是裸芯片,芯片选择范围较窄,很难兼顾射频性能。

4.使用多封装管壳堆叠方式构造射频微系统,工艺流程复杂,装配过程中需要经历多次微组装流程,同时受限于bga焊球高度及焊接强度,堆叠后的封装结构不宜过高,这就使得每层封装结构内部的元器件高度受到很大限制,一般只能封装裸芯片。由于需要进行多次堆叠焊接,为了保证焊接可靠性,每次堆叠焊接都必须控制焊接温度,每经历一次焊接过程,焊接温度都必须降低以防止上一次焊接位置出现故障,使得整个焊接过程需要多个温度梯度。此外,由于每次焊接都会降低产品的良品率,因此装配流程越多,堆叠层数越多,最终产品的成品率越低,生产成本也越高。

技术实现要素:

5.有鉴于此,本发明提供了一种射频前端三维集成结构。该结构将射频前端电路分解为三个独立部分,分别进行一次装配,装配完成后的三个功能组件叠放在一起形成一个完整功能的射频前端电路。与传统方法相比,本发明提出的方法在叠层装配时无需进行高温焊接,只需要以一个较低的温度烘烤固化导电胶。整个三维封装射频微系统装配过程仅需要一个温度梯度,装配工艺流程简单。此外,由于三个功能电路是独立装配的,每一部分出现故障都具有返修机会,使得整个封装模组的成品率大幅提升,生产成本大幅降低。同时,其内部元件集成能力更强,可以容纳含体积更大的射频元件。此外,每一层封装结构都具有独立的金属屏蔽腔,可以获得更好的电磁兼容性能。

6.为了实现上述目的,本发明所采取的技术方案为:

7.一种射频前端三维集成结构,包括一个含有三层台阶腔的htcc高温共烧陶瓷管壳(1),陶瓷管壳采用陶瓷四边形扁平封装cqfp形式(10),所述陶瓷管壳顶部预留有用于焊接第三级功能电路模块(9)的外露焊盘(11);

8.第一级射频功能电路(5)和第二级射频功能电路子封装模块(6),按照自下而上的顺序安装于陶瓷管壳的第一层台阶腔和第二层台阶腔;所述第二级射频功能电路子封装模

块(6)倒置于第二层台阶腔,第二级射频功能电路子封装模块(6)的正面金属屏蔽罩(4)与陶瓷管壳的第二层台阶腔(3)的台阶面(14)贴合,第二级射频功能电路子封装模块(6)的底部基板与陶瓷管壳的第三层台阶腔(7)的台阶面齐平;

9.所述第二级射频功能电路子封装模块(6)底部基板上设有用于电气连接的第一金属盘(15),同时在陶瓷管壳(1)第三层台阶腔(7)第三台阶面的对应位置的设有用于电气连接的第二金属盘(12),键合金丝将所述第二级射频功能电路子封装模块(6)底部的第一金属盘(15)与陶瓷管壳第三层台阶面的第二金属盘(12)连接在一起;

10.所述第二级射频功能子封装模块(6)上方使用平行缝焊方式将可伐盖板(8)焊接在所述陶瓷管壳顶部预留的环形焊接环(13)上实现对陶瓷管壳(1)台阶腔的密封,所述第三级功能电路模块(9)钎焊在陶瓷管壳上表面预留的外露焊盘上(11)。

11.进一步的,第二级射频功能子封装模块(6)外侧罩有可伐材料加工成的金属屏蔽罩(4),可伐材料的金属屏蔽罩(4)作为第二级射频功能子封装模块(6)安装于陶瓷管壳第二层台阶腔(3)的支撑结构,并且其采用的可伐材料用于保证两装配组件间热膨胀系数匹配。

12.进一步的,第二级射频功能子封装模块(6)的金属屏蔽罩(4)厚度大于3mm,金属屏蔽罩内部空腔高度大于2mm。

13.进一步的,第二级射频功能子封装模块(6)倒放安装于所述陶瓷管壳内部以后,金属屏蔽罩(4)同时作为第一级射频功能电路(5)的电磁屏蔽结构;

14.进一步的,所述第三级功能电路模块底部预留方形盲槽(16),焊接到所述陶瓷管壳上表面时,与陶瓷管壳封盖不发生干涉,同时方形盲槽内部铺设铜箔(17)和金属化通孔(18),将所述第三级功能电路模块内部热量传导至所述陶瓷管壳可伐盖板(8)上,以改善所述第三级功能电路模块(9)的散热性能。

15.进一步的,第二级射频功能子封装模块(6)与所述陶瓷管壳(1)的固定方式为高温固化的导电胶粘贴,导电胶用于前述第二级射频功能子封装模块与前述陶瓷管壳的结构固定和接地屏蔽。

16.本发明采取上述技术方案所产生的有益效果在于:

17.1.传统堆叠封装方式多采用bga球栅阵列封装,受焊球高度和焊接强度限制,每层模组的厚度受到很大限制。射频电路中包含的很多关键性无源器件,如高性能陶瓷滤波器、宽带射频巴伦等,其厚度较大,传统三维集成技术无法将此类大体积无源器件集成于三维封装微系统内部。本发明中设计采用了超厚htcc陶瓷管壳,使得体积更大的射频元件可以集成于该三维堆叠微系统中。考虑到管壳厚度和内部复杂的三层腔体结构,为了保证生瓷管壳在加工过程中不发生腔体变形,设计使用了特殊填充及水压压力控制技术,保证该htcc陶瓷管壳在生瓷阶段腔体不变形。

18.2.为了尽可能地降低最终htcc陶瓷管壳的成品厚度,本发明创造性地将第三级功能电路模块直接叠放在陶瓷管壳上方而不是嵌入到陶瓷管壳内部,通过此设计方法将htcc陶瓷管壳厚度降低了30%以上。由于htcc陶瓷管壳厚度降低了,相应的加工成本也大幅降低了。

19.3.本发明中第二级射频功能电路子封装模块可以使用低成本基板材料,使用低成本印制板加工工艺进行制作。这是由于第二层子封装模块的基板与htcc陶瓷管壳不直接接

触,其基板的热膨胀系数无须与htcc高温陶瓷管壳匹配,低成本基板材料即可满足工艺装配要求。第二层子封装模块与htcc陶瓷管壳实际接触的部分是其上方覆盖的可伐屏蔽罩,可伐材料的热膨胀系数与htcc陶瓷管壳匹配,巧妙的实现了内嵌子封装模块热膨胀系数与htcc陶瓷管壳热膨胀系数的匹配,保证了模块在高低温工作条件下的可靠性。使用该发明提出的方法加工的射频前端微系统,已顺利通过低温工作/存储(-40℃)、高温工作/存储试验(+85℃)。

20.4.本发明在htcc陶瓷管壳的第二层腔体底面设置有连续的接地金属层,当第二层子封装模块的可伐屏蔽罩与htcc陶瓷管壳第二层腔体底面使用导电胶粘结在一起以后,使得htcc陶瓷管壳的第一层腔体实现良好的电磁屏蔽,仿真结果表明,使用该结构可以使第一层腔体与第二层腔体的空间隔离度达到70db以上,满足射频前端电路对空间隔离度的苛刻要求。

21.5.传统多管壳堆叠方案中,每一层管壳需要经历一次高温焊接过程;进行管壳堆叠时,为了保证后一次焊接时前一次焊接的焊球不会融化变形,后一次焊接的温度要比前一次焊接的温度低,以形成温度梯度,或者需要非常严格的控制后一次焊接时的加热时间,以防止前一次焊接的焊球融化变形。受此工艺限制,传统方案叠放的层数越多,所需的温度梯度越多,装配难度越大,成品率也就越低。本发明提出的三维堆叠方法,简少了装配时的温度梯度,整个装配过程仅需要经历一次高温焊接过程,大幅简化了装配时的工艺要求,提高了成品率。

附图说明

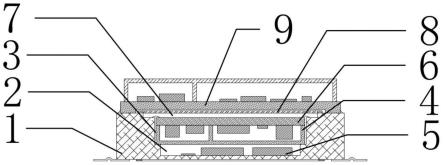

22.图1是本发明实施例的剖面结构示意图;

23.图2是本发明实施例的俯视结构示意图;

24.图3是本发明实施例的仰视结构示意图;

25.图4是本发明实施例的结构爆炸图。

具体实施方式

26.下面,结合附图和具体实施方式对本发明做进一步的说明。

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.参照图1至图4,本实施例的射频前端三维集成结构,构造一个含有三层空腔的htcc高温共烧陶瓷管壳(1),该陶瓷管壳采用陶瓷四边形扁平封装cqfp形式(10),管壳内部构造层间互联传输线,管壳顶部预留外露焊盘(11)用于焊接第三级功能电路模块(9),第一级射频功能电路(5)及第二级射频功能电路子封装模块(6),按照自下而上的顺序安装于前述陶瓷管壳(1)内部。两级电路装配完成后,使用平行缝焊方式,将一个可伐盖板(8)焊接在前述陶瓷管壳顶部预留的环形焊接环(13)上,以实现对前述管壳空腔结构的密封。最后将第三级功能电路(9)焊接在前述陶瓷管壳顶部外漏的焊盘上完成该三维射频微系统的装配。

29.第一级射频功能电路(5)直接设计在前述陶瓷管壳底部第一层空腔(2)底部。空腔

加工时,使用特殊填充及水压压力控制技术,使得加工的空腔高度可以大于1.5mm,除了可以安装裸芯片之外,还可以安装带封装元件和smt表面贴装元件。

30.第二级射频功能电路子封装模块采用独立装配方式,首先在封装基板上焊接或采用微组装工艺安装所需射频元件,之后在封装基板上方使用导电胶粘贴固定含有多个空腔结构的可伐屏蔽罩,封装基板下方设计用于电气连接的金属盘。本实施例中在单块基板上安装了大量smt表面贴装元件和裸芯片。

31.第二级射频功能电路子封装模块(6)装配完成后使用专用测试夹具完成功能及性能测试后,倒置于前述陶瓷管壳(1)的第二层空腔(2)内部。安装第二级射频功能电路子封装模块(6)前,在陶瓷管壳第二层空腔底部(14)与子封装模块屏蔽罩接触的平面上均匀涂抹导电胶,使用专用工装向第二级射频功能电路子封装模块(6)施加适当的下压力,保证子封装模块的正面屏蔽罩(4)与所述陶瓷管壳的第二级空腔底部(14)紧密贴合,之后将管壳和专用工装一起放置在程控温箱中加热烘烤,使导电胶固化,完成子封装模块与陶瓷管壳的固定。两者装配完成后,子封装模块的基板底面与前述陶瓷管壳的第三级空腔底面齐平。前述陶瓷管壳第三层空腔底面上与子封装模块底部金属盘对应位置设计有用于电气连接的金属盘(12),使用键合金丝将前述子封装模块底部金属盘(15)与前述陶瓷管壳第三层空腔底部金属盘(12)连接在一起,以实现第二级射频功能电路子封装模块与陶瓷管壳的电气连接。

32.叠放两层射频功能模块的陶瓷管壳使用专用测试夹具完成功能和性能指标测试后,在前述第二级射频功能子封装模块(6)上方使用平行缝焊方式,将一个可伐盖板(8)焊接在前述陶瓷管壳顶部预留的环形焊接环(13)上,以实现对前述管壳空腔结构的密封。

33.气密缝焊之后的陶瓷管壳经过检漏后,在陶瓷管壳顶部焊盘(11)处钢网印刷适量高温焊锡膏,之后将第三级功能电路模块(9)叠放在陶瓷管壳上方,使用焊接方式将其与陶瓷管壳焊接在一起,完成整个三维堆叠射频微系统的装配。由于陶瓷管壳平行封焊盖板突出陶瓷管壳约0.5mm,因此第三级功能电路模块基板底部预留了一个深度0.5mm的盲槽(16),将第三级功能电路模块焊接到前述陶瓷管壳上方时,与陶瓷管壳封盖不发生干涉。此外,在第三级功能电路基板盲槽内铺设铜箔(17)和大量金属通孔(18),使得第三级功能电路模块内部热量传导至前述陶瓷管壳可伐封盖上,以改善所述第三级射频功能子模块的散热性能。第三级功能电路侧壁预留的外露焊盘,方便与前述陶瓷管壳顶部焊盘进行手工焊接,焊接时整个封装结构仅需稍加预热,无需进行高温烘烤,不会增加装配时的温度梯度。

34.装配完成的模块使用专用测试工装完成功能性能测试后,经过质量检验流程,即可完成模块装配生成。

35.本领域普通技术人员可以理解,以上所述并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1