陶瓷电子器件、电介质材料和陶瓷电子器件的制造方法与流程

1.本发明涉及陶瓷电子器件、电介质材料和陶瓷电子器件的制造方法。

背景技术:

2.已知有内部电极层和电介质层交替层叠的陶瓷电子器件例如层叠陶瓷电容器。陶瓷电子器件通过以下方法制造:将用于形成内部电极层的导电金属膏和用于电介质层的电介质生片层叠,并对层叠的结构进行烧制。在烧制过程中,含有金属作为主要成分的内部电极层比电介质层收缩得更快,因此这些层中会出现裂缝。为了防止这种情况发生,有效的方法是降低烧制温度。例如,日本专利申请公开号h10-335169(以下简称专利文件1)公开了一种可以在1300℃以下温度下烧制的电介质材料。此外,在日本专利申请公开号2005-179105(以下简称专利文件2)中,通过在电介质材料中使用软化点温度低的玻璃成分,以降低烧制温度。

技术实现要素:

3.根据一方面的实施方式,提供一种陶瓷电子器件,其包括:交替层叠的电介质层和内部电极层,其中电介质层中含有氧化钇稳定的氧化锆(yttria-stabilized zirconia)和作为主要成分的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3(0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1),其中,在电介质层中,当ti和zr的总量为100mol%时,氧化钇稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下。

4.根据另一方面的实施方式,提供一种电介质材料,其包括:氧化钇稳定的氧化锆;和作为主要成分的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3(0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1),其中,当ti和zr的总量为100mol%时,氧化钇稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下。

5.根据另一方面的实施方式,提供一种陶瓷电子器件的制造方法,该方法包括:形成层叠结构,其中包括陶瓷粉末的电介质生片和用于形成内部电极层的导电金属膏交替层叠;和烧制层叠结构,其中陶瓷粉末包括氧化钇稳定的氧化锆和作为主要成分的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3(0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1),并且其中,在陶瓷粉末中,当ti和zr的总量为100mol%时,氧化钇稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下。

附图说明

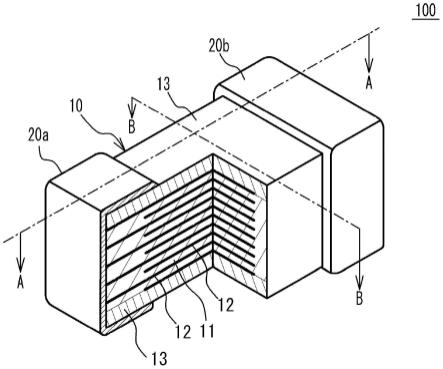

6.图1是层叠陶瓷电容器的部分截面透视图;

7.图2是沿图1中a-a线截取的剖视图;

8.图3是沿图1中b-b线截取的剖视图;

9.图4示出层叠陶瓷电容器制造方法的流程图;

10.图5a和图5b示出层叠工序;

11.图6示出层叠工序;

12.图7示出层叠工艺;和

13.图8示出sem-eds图像中的根据实施例1的层叠陶瓷电容器的截面垂直于电介质层和内部电极层的层叠方向的抛光表面。

具体实施方式

14.为了有效地抑制电介质层中的裂缝,优选地将烧制温度进一步降低至低于专利文献1中公开的1300℃。此外,当如在专利文献2中使用玻璃成分时,陶瓷颗粒在烧制时会聚集,电介质层的光滑度会降低,其机械强度会降低。此外,如果试图同时实现降低烧制温度和提高机械强度,则电介质层的质量会劣化。

15.在下文中,将参考附图对示例性实施方式进行说明。

16.[示例性实施方案]

[0017]

现将给出对层叠陶瓷电容器的概述。图1示出根据一实施方式的层叠陶瓷电容器100的透视图,其中示出层叠陶瓷电容器100的一部分的截面。图2是沿图1中的a-a线截取的剖视图。图3是沿图1中的b-b线截取的剖视图。如图1至图3所示,层叠陶瓷电容器100包括:具有长方体形状的层叠芯片10;和分别设置在层叠芯片10的彼此相对的两个端面(edge face)上的外部电极20a和20b。在层叠芯片10的两个端面以外的四个面中,将层叠方向上的顶面和底面以外的两个面称作侧面(side face)。外部电极20a和20b中的每一个延伸到层叠芯片10的层叠方向上的顶面、底面,并延伸到两个侧面。但是,外部电极20a和20b彼此间隔开。

[0018]

层叠芯片10具有被设计成具有交替地层叠的电介质层11和内部电极层12的结构。电介质层11含有用作电介质材料的陶瓷材料。内部电极层12含有贱金属。内部电极层12的端缘(end edge)交替地露出于层叠芯片10的第一端面和层叠芯片10的不同于第一端面的第二端面。外部电极20a设置在第一端面上。外部电极20b设置在第二端面上。由此,内部电极层12交替地电连接至外部电极20a和外部电极20b。因此,层叠陶瓷电容器100具有如下结构:其中层叠有多个电介质层11,其间夹有内部电极层12。在电介质层11和内部电极层12的层叠结构中,层叠方向上的最外层是内部电极层12,覆盖层13覆盖着层叠结构的顶面和底面。覆盖层13主要由陶瓷材料组成。例如,覆盖层13的主要成分与电介质层11的主要成分相同。

[0019]

从增加层叠陶瓷电容器100的容量的角度来看,电介质层11的厚度优选为2μm以下。内部电极层12的厚度为0.3μm以上且1.5μm以下,更优选为0.5μm以上且1.0μm以下。由此,能够抑制内部电极层12中不连续区域的产生,同时抑制由于内部电极层12增厚导致的成本增加,并且能够稳定地烧制内部电极层12。例如,层叠陶瓷电容器100可以为长度0.25mm,宽度0.125mm和高度0.125mm。层叠陶瓷电容器100可以为长度0.4mm,宽度0.2mm和高度0.2mm。层叠陶瓷电容器100可以为长度0.6mm,宽度0.3mm和高度0.3mm。层叠陶瓷电容器100可以为长度1.0mm,宽度0.5mm和高度0.5mm。层叠陶瓷电容器100可以为长度3.2mm,宽度1.6mm和高度1.6mm。层叠陶瓷电容器100可以为长度4.5mm,宽度3.2mm和高度2.5mm。但是,层叠陶瓷电容器100的尺寸不限于以上尺寸。

[0020]

如图2所示,连接至外部电极20a的内部电极层12与连接至外部电极20b的内部电

极层12相对的部分,是层叠陶瓷电容器100中生成电容的部分。因此,该部分被称作电容部14。即,电容部14是连接至不同外部电极的两个相邻的内部电极层12彼此相对的区域。

[0021]

连接至外部电极20a的内部电极层12彼此相对、而其间不夹有连接至外部电极20b的内部电极层12的部分被称作端边缘(end margin)15。连接至外部电极20b的内部电极层12彼此相对、而其间不夹有连接至外部电极20a的内部电极层12的部分也是端边缘15。即,端边缘15是连接至一外部电极的内部电极层12彼此相对、而其间不夹有连接至另一外部电极的内部电极层12的部分。

[0022]

如图3所示,在层叠芯片10中,将从层叠芯片10的两个侧面中的每一个到内部电极层12的部分称为侧边缘(side margin)16。即,侧边缘16是覆盖层叠的内部电极层12的每个边缘、并朝向层叠结构的相应侧面延伸的部分。侧边缘16是不生成电容的部分。

[0023]

覆盖层13和侧边缘通过覆盖电容部14的周围来保护电容部24。在下文中,覆盖层13和侧边缘16被称作保护部50。

[0024]

内部电极层12的主要成分是贱金属,例如镍(ni)、铜(cu)等。内部电极层12的主要成分可以是贵金属,例如铂(pt)、钯(pd)、银(ag)或金(au)、锡(sn)或包括其一种或多种的合金。

[0025]

电介质层11含有作为主要成分的钙钛矿化合物,并且含有y稳定(y-stabilized)的氧化锆(zro2)。y稳定的氧化锆为氧化钇稳定的氧化锆,有时被称为“ysz”。在该实施方式中,使用(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3作为钙钛矿化合物。y稳定的氧化锆自身强度很高。因此,即使在低温下烧制电介质层11和内部电极层12,也能够增加电介质层11的机械强度。钙钛矿结构含有abo

3-α

,其偏离化学计量组成。

[0026]

此外,当(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3为100mol%时,当y稳定的氧化锆的浓度超过5.0mol%时,y稳定的氧化锆在烧制过程中会抑制电介质层11的致密化。因此,当电介质层11中ti和zr的总量为100mol%时,y稳定的氧化锆的浓度优选为5.0mol%以下。

[0027]

另一方面,当y稳定的氧化锆的浓度低于0.5mol%时,未必能使电介质层11实现充分的机械强度。因此,y稳定的氧化锆的浓度优选为0.5mol%以上。

[0028]

在本发明的实施方式中,主要成分(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3的组成比设定为0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1。当电介质层11中ti和zr的总量为100mol%时,y稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下。因此,即使在低温下烧制电介质层11,也能够保持电介质层11的质量,例如机械强度。

[0029]

层叠陶瓷电容器的电介质层在材料为普通电介质材料时称作1类,在材料为铁电体(ferroelectric substance)时称作2类。根据本发明实施方式的电介质层11是属于1类的电介质层。

[0030]

1类电介质层11的温度特性可以随着电介质层11的厚度变薄而发生变化。据信这是由于内部电极层12和电介质层11之间的热膨胀系数不同所致。y稳定的氧化锆还具有抑制热膨胀系数的这种差异导致的电介质层11的应变所引起的温度特性变化的功能。当电介质层11中没有添加y稳定的氧化锆时,可以调整主要成分(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3的组成比x1、x2和y,以抑制温度特性的变化。在本发明的实施方式中,通过简单地调节y稳定的氧化锆的添加量,可以抑制电介质层11的温度特性的变化。

[0031]

此外,电介质层11可以进一步含有锰化合物、硅化合物和硼化合物。通过这些化合

物的组合作用,可以降低电介质层11的烧结温度。锰化合物的实例包括mno和mnco3,硅化合物的实例包括sio2。此外,硼化合物的实例包括氧化硼(b2o3)、氮化硼(bn)、硼酸(h2bo3或b(oh)3)等。

[0032]

特别是,优选地,电介质层11中锰化合物的量以mno计为0.2mol%以上且5.0mol%以下。优选地,电介质层11中硅化合物的量以sio2计为0.5mol%以上且5.0mol%以下。优选地,电介质层11中硼化合物的量以(b2o3)/2计为0.2mol%以上且1.0mol%以下。这些化合物的浓度是设电介质层11中ti和zr的总量为100mol%时的浓度。通过采用这些浓度范围,在1220℃以下的温度下烧制电介质层11变得容易。

[0033]

接下来,将对层叠陶瓷电容器100的制造方法进行说明。图4是层叠陶瓷电容器100的制造方法流程图。

[0034]

[制造原料粉末](s1)

[0035]

制备用于形成电介质层11的电介质材料。在此,作为起始材料,准备srco3粉末、caco3粉末、baco3粉末和zro2粉末。然后,对每种粉末进行称重。将称好的粉末分散在离子交换水和分散剂中。由此,获得电介质材料。

[0036]

接下来,将电介质材料干燥,然后进行干式粉碎,并进一步在1100℃下焙烧,得到作为钙钛矿粉末的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3粉末,其为电介质层11的主要成分。在该实施方式中,0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1。

[0037]

接下来,制备用于形成端边缘15和侧边缘16的反向图案(reverse pattern)材料。反向图案材料包括端边缘15和侧边缘16的主要成分陶瓷。作为主要成分陶瓷,(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3粉末按上文所述相同方式制备。

[0038]

接下来,制备用于形成覆盖层13的覆盖材料。覆盖材料包括覆盖层13的主要成分陶瓷。作为主要成分陶瓷,(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3粉末按上文所述相同方式制备。

[0039]

[层叠工序](s2)

[0040]

接下来,通过将锰化合物、硅化合物、硼化合物和y稳定的氧化锆添加到原料粉末制造工序中获得的钙钛矿粉末中,制备陶瓷粉末。陶瓷粉末与有机溶剂、粘合剂、分散剂等一起制备。由此,通过进行球磨处理,获得浆料。

[0041]

y稳定的氧化锆中钇(y2o3)的浓度为3mol%~8mol%。当zro2和y2o3的总量为100mol%时,zro2为97mol%、y2o3为3mol%的zro2和y2o3的固溶体在下文中称作3y稳定的氧化锆。

[0042]

类似地,当zro2和y2o3的总量为100mol%时,zro2为95mol%、y2o3为5mol%的zro2和y2o3的固溶体在下文中称作5y稳定的氧化锆。

[0043]

另外,当zro2和y2o3的总量为100mol%时,zro2为92mol%、y2o3为8mol%的zro2和y2o3的固溶体在下文中称作8y稳定的氧化锆。此外,尽管下文中使用了3y-稳定的氧化锆、5y-稳定的氧化锆和8y-稳定的氧化锆,但也可以使用3y~8y范围内的稳定的氧化锆。

[0044]

锰化合物为,例如,mnco3,其按以mno计0.2mol%~5.0mol%的浓度添加到陶瓷粉末中。另一方面,硅化合物为,例如,sio2,其以0.5mol%~5.0mol%的浓度添加到陶瓷粉末中。此外,硼化合物为,例如,氮化硼,其按以(b2o3)/2计0.2mol%~1.0mol%的浓度添加到陶瓷粉末中。

[0045]

由于氮化硼难以在有机溶剂中洗脱,浆料的凝胶化得以抑制。具体而言,比表面积

为100m2/g以上且300m2/g以下的氮化硼可以有效地抑制浆液的凝胶化。可以使用b2o3或硼酸来代替氮化硼。

[0046]

之后,将浆料流延成型(tape-cast)在基材例如pet(聚对苯二甲酸乙二醇酯)膜上,获得厚度约为3μm的电介质生片。

[0047]

接下来,通过丝网印刷法或凹版印刷法将导电金属膏印刷在电介质生片的表面。导电金属膏含有有机粘合剂。导电金属膏包括ni粉。将陶瓷颗粒作为共材添加到导电金属膏中。陶瓷颗粒的主要成分没有特别限制,但优选与电介质层11的主要成分陶瓷相同。

[0048]

如图5a所示,使用丝网印刷法或凹版印刷法印刷用于形成内部电极的导电金属膏,在电介质生片51的表面上形成第一图案52。用于形成内部电极的导电金属膏含有有机粘合剂。导电金属膏包括ni粉。将陶瓷颗粒作为共材添加到导电金属膏中。陶瓷颗粒的主要成分没有特别限制,但优选与电介质层11的主要成分陶瓷相同。

[0049]

接下来,向在原料粉末制造工序中得到的反向图案材料中加入例如乙基纤维素的粘结剂和例如松油醇(tarpineol)的有机溶剂,并用辊磨机进行捏合,得到用于反向图案层的反向图案膏。如图5a所示,通过在未印刷有第一图案52的外周区域印刷反向图案膏,在电介质生片51上形成第二图案53,使第二图案53和第一图案52形成平齐的表面。

[0050]

接下来,如图5b所示,层叠预定数量的在电介质生片51上印刷有第一图案52和第二图案53的层叠单元,使内部电极层12和电介质层11彼此交替,并且内部电极层12的端缘交替地露出于电介质层11长度方向上的两个端面,以交替地引出至成对的具有不同极性的外部电极。例如,层叠100~500个层叠单元。

[0051]

接下来,将例如聚乙烯醇缩丁醛(pvb)树脂的粘合剂、例如乙醇或甲苯的有机溶剂以及增塑剂加入到原料粉末制造工序中得到的覆盖材料中,并进行湿混。使用所得到的浆料,通过例如模涂机法或刮刀法将厚度10μm以下的带状覆盖片54涂施于基材,然后干燥。如图6所示,将预定数量(例如2~10)的覆盖片54层叠在层叠的层叠单元之上和层叠的层叠单元之下。之后,对层叠结构进行热压接。将得到的层叠结构冲压成预定的尺寸(例如,1.0mm

×

0.5mm)。由此,得到陶瓷层叠结构。另外可选地,在层叠预定数量的覆盖片54并且压接覆盖片54之后,所得到的覆盖片54可以贴附在层叠的层叠单元之上和层叠的层叠单元之下。

[0052]

在图5a至图6的方法中,电介质生片51的对应于第一图案52部分与第一图案52层叠的区域,是包括(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3颗粒作为主要成分陶瓷的片与金属导电膏图案交替层叠的部分。电介质生片51的从第一图案52向外伸出的部分与第二图案53层叠的部分,对应于布置在层叠部分的两个侧面上的侧边缘部分。

[0053]

侧边缘部分可以贴附或涂施于层叠部分的侧面。具体而言,如图7所示,将电介质生片51与宽度同电介质生片51相同的第一图案52交替层叠,得到层叠部分。接下来,通过贴附由反向图案膏形成的片,或通过使用印刷反向图案膏得到的第二图案53,可以形成侧边缘部分。

[0054]

[烧制工序](s3)

[0055]

在n2气氛下,从所得的陶瓷层叠结构中除去粘合剂。在此之后,通过浸渍法或类似方法将要成为外部电极20a和20b的基底层的镍膏涂施于所得的陶瓷层叠结构。在1220℃或更低的温度下、在氧分压为10-5

~10-8

atm的还原性气氛中,将所得的陶瓷层叠结构烧制10分钟到2小时。由此,形成层叠陶瓷电容器100。

[0056]

[再氧化工序](s4)

[0057]

之后,可以在n2气氛下、在600℃至1000℃的温度范围内对层叠陶瓷电容器100进行再氧化处理。

[0058]

[镀覆工序](s5)

[0059]

在此之后,可以通过镀覆在外部电极20a和20b上形成金属层,例如cu、ni和sn。

[0060]

根据上述实施方式,电介质层11含有y稳定的氧化锆和主要成分(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3(0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1)。并且当电介质层11中ti和zr的总量为100mol%时,y稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下。

[0061]

因此,即使烧制步骤中的温度低至1220℃以下,也可以通过高机械强度的y稳定的氧化锆来增加电介质层11的机械强度。

[0062]

在实施方式中,将层叠陶瓷电容器描述为陶瓷电子器件的示例。然而,实施方式不限于层叠陶瓷电容器。例如,实施方式可以应用于其他电子器件,例如压敏电阻或热敏电阻。

[0063]

[实施例]

[0064]

接下来,将对实施例和比较例进行详述。表1显示实施例和比较例的条件。

[0065]

[表1]

[0066][0067]

(实施例1)分别称量srco3、caco3、tio2和zro2粉末,并在球磨机中将其分散在离子交换水和分散剂中,得到电介质材料。接下来,将电介质材料干燥,然后进行干式粉碎,并在1100℃下进一步焙烧,得到(ca

0.7

sr

0.3

)(ti

0.03

zr

0.97

)o3粉末作为钙钛矿粉末,其为电介质层11的主要成分。

[0068]

在钙钛矿粉末中,以mnco3的形式加入1mol%的锰化合物,以sio2的形式加入1mol%的硅化合物,以(b2o3)/2的形式加入0.3mol%的硼化合物。另外,向钙钛矿粉末中加入2mol%的3y稳定的氧化锆。这些浓度是指在制成品的电介质层11中ti和zr的总量为100mol%时的浓度。该浓度含义同样也适用于后面描述的每个实施例和比较例。

[0069]

电介质层11的厚度是2μm,内部电极层12和电介质层11的层数各自均为100。

[0070]

(实施例2)在钙钛矿粉末中,以mnco3的形式加入0.2mol%的锰化合物,以sio2的形式加入2mol%的硅化合物,以(b2o3)/2的形式加入0.2mol%的硼化合物。其他条件与实施例1相同。

[0071]

(实施例3)在钙钛矿粉末中,以mnco3的形式加入1.5mol%的锰化合物,以sio2的形式加入1mol%的硅化合物,以(b2o3)/2的形式加入0.3mol%的硼化合物。其他条件与实施例1相同。

[0072]

(实施例4)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.6。

[0073]

在钙钛矿粉末中,以mnco3的形式加入1mol%的锰化合物,以sio2的形式加入3mol%的硅化合物,以(b2o3)/2的形式加入0.3mol%的硼化合物。其他条件与实施例1相同。

[0074]

(实施例5)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.9。

[0075]

在钙钛矿粉末中,以mnco3的形式加入2mol%的锰化合物,以sio2的形式加入0.5mol%的硅化合物,以(b2o3)/2的形式加入0.5mol%的硼化合物。另外,向钙钛矿粉末中加入2.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0076]

(实施例6)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,y的值设定为0。

[0077]

在钙钛矿粉末中,以mnco3的形式加入3mol%的锰化合物,以sio2的形式加入5mol%的硅化合物,以(b2o3)/2的形式加入1mol%的硼化合物。另外,向钙钛矿粉末中加入1.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0078]

(实施例7)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,y的值设定为0.05。

[0079]

在钙钛矿粉末中,以mnco3的形式加入5mol%的锰化合物,以sio2的形式加入1mol%的硅化合物,以(b2o3)/2的形式加入0.2mol%的硼化合物。其他条件与实施例1相同。

[0080]

(实施例8)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.8,y的值设定为0.07。

[0081]

在钙钛矿粉末中,以mnco3的形式加入0.2mol%的锰化合物,以sio2的形式加入1mol%的硅化合物,以(b2o3)/2的形式加入0.7mol%的硼化合物。另外,向钙钛矿粉末中加入1.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0082]

(实施例9)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.8,y的值设定为0.1。

[0083]

在钙钛矿粉末中,以mnco3的形式加入2mol%的锰化合物,以sio2的形式加入1mol%的硅化合物,以(b2o3)/2的形式加入0.4mol%的硼化合物。另外,向钙钛矿粉末中加入0.4mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0084]

(实施例10)在钙钛矿粉末中,以mnco3的形式加入0.1mol%的锰化合物,以sio2的形式加入0.5mol%的硅化合物,以(b2o3)/2的形式加入0.4mol%的硼化合物。另外,向钙钛矿粉末中加入1mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0085]

(实施例11)在钙钛矿粉末中,以mnco3的形式加入7mol%的锰化合物,以sio2的形

式加入2mol%的硅化合物。另外,向钙钛矿粉末中加入3mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0086]

(实施例12)以0.4mol%的浓度向钙钛矿粉末中加入sio2作为硅化合物。其他条件与实施例1相同。

[0087]

(实施例13)在钙钛矿粉末中,以sio2的形式加入5.2mol%的硅化合物,以(b2o3)/2的形式加入0.2mol%的硼化合物。另外,向钙钛矿粉末中加入3.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0088]

(实施例14)在钙钛矿粉末中,以(b2o3)/2的形式加入0.1mol%的硼化合物。另外,向钙钛矿粉末中加入1.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0089]

(实施例15)在钙钛矿粉末中,以mnco3的形式加入1.5mol%的锰化合物,以sio2的形式加入1.5mol%的硅化合物,以(b2o3)/2的形式加入1.2mol%的硼化合物。另外,向钙钛矿粉末中加入1.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0090]

(实施例16)以5mol%的浓度向钙钛矿粉末中加入3y稳定的氧化锆。其他条件与实施例1相同。

[0091]

(实施例17)在钙钛矿粉末中,以(b2o3)/2的形式加入0.4mol%的硼化合物。另外,向钙钛矿粉末中加入1mol%的5y稳定的氧化锆。其他条件与实施例1相同。

[0092]

(实施例18)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,y的值设定为0.04。

[0093]

在钙钛矿粉末中,以mnco3的形式加入1.5mol%的锰化合物。另外,向钙钛矿粉末中加入3mol%的5y稳定的氧化锆。其他条件与实施例1相同。

[0094]

(实施例19)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,y的值设定为0.04。

[0095]

在钙钛矿粉末中,以mnco3的形式加入2mol%的锰化合物。另外,向钙钛矿粉末中加入3mol%的8y稳定的氧化锆。其他条件与实施例1相同。

[0096]

(实施例20)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,y的值设定为0.04。

[0097]

在钙钛矿粉末中,以sio2的形式加入2mol%的硅化合物,以(b2o3)/2的形式加入0.5mol%的硼化合物。另外,向钙钛矿粉末中加入3mol%的8y稳定的氧化锆。其他条件与实施例1相同。

[0098]

(实施例21)作为钙钛矿粉末的材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x2的值设定为0.01。其他条件与实施例1相同。

[0099]

(实施例22)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.65,x2的值设定为0.1。其他条件与实施例1相同。

[0100]

(实施例23)电介质层11的厚度设定为0.7μm。其他条件与实施例1相同。

[0101]

(实施例24)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.65。另外,电介质层11的厚度设定为0.7μm。其他条件与实施例1相同。

[0102]

(比较例1)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.5。在钙钛矿粉末中,以(b2o3)/2的形式加入0.2mol%的硼化合物。其他条件与实施例1相同。

[0103]

(比较例2)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.95。另外,向钙钛矿粉末中加入3mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0104]

(比较例3)作为钙钛矿粉末的材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.8,y的值设定为0.12。在钙钛矿粉末中,以mnco3的形式加入1.5mol%的锰化合物,以(b2o3)/2的形式加入0.4mol%的硼化合物。另外,向钙钛矿粉末中加入1.5mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0105]

(比较例4)以0.3mol%的浓度向钙钛矿粉末中加入3y稳定的氧化锆。其他条件与实施例1相同。

[0106]

(比较例5)在钙钛矿粉末中,以mnco3的形式加入1.5mol%的锰化合物,以sio2的形式加入2mol%的硅化合物,以(b2o3)/2的形式加入0.5mol%的硼化合物。另外,向钙钛矿粉末中加入7mol%的3y稳定的氧化锆。其他条件与实施例1相同。

[0107]

(比较例6)作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,x1的值设定为0.45,x2的值设定为0.15,y的值设定为0.05。其他条件与实施例1相同。

[0108]

表2是显示根据各实施例1~19和比较例1~11的电介质层11的质量考察结果的表格。作为衡量电介质层11的质量的指标,采用了相对介电常数(εr)、q值、温度系数(τc)、加速寿命和三点弯曲强度。此外,表2还示出电介质层11的烧制温度和电介质层11中含有的稳定的氧化锆相的比例。

[0109]

[表2]

[0110][0111]

在此,静电容量和q值使用lcr仪在1khz-1vrms的设定条件下测量。相对介电常数εr基于以下公式由静电容量c得到。

[0112]

εr=(c

×

电介质层11的厚度)/(电介质层11的层数

×

ε0

×

有效穿越面积)

[0113]

然而,ε0是真空介电常数。温度系数(τc)是温度变化1℃时静电容量的变化量(ppm)。在此,温度系数由25℃和125℃之间的静电容量差得到。静电容量在恒温浴中测量。

[0114]

加速寿命是指从在50v/μm电场中将层叠陶瓷电容器加热100~200℃直到绝缘电阻值比初始值下降两个数量级的平均时间。

[0115]

三点弯曲强度是对多个层叠陶瓷电容器100进行三点弯曲试验的平均值。

[0116]

在此,质量基于市场需求而认定接受与否。当相对介电常数为29以上时,相对介电常数被认定为良好。当q值为2000以上时,q值被认定为良好。当温度系数在

±

300ppm/℃范

围内时,温度系数被认定为良好。当加速寿命为500小时以上时,加速寿命被认定为良好。当三点弯曲试验结果为250mpa以上时,三点弯曲性能被认定为良好。至于烧制温度,可以在1220℃以下致密化和烧制的产品被认定为良好。

[0117]

如表2所示,在实施例1~24中,电介质层11的质量均在可接受的范围内。

[0118]

另一方面,在比较例1中,温度系数为-347ppm/℃,处于可接受的范围(

±

300ppm/℃的范围)以外。这是因为,在比较例1中,作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中组成比x1的值小于0.6。

[0119]

此外,在比较例2中,相对介电常数为28,处于可接受的范围(29以上)之外。这是因为,在比较例2中,作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中组成比x1的值超过了0.9。

[0120]

在比较例3中,温度系数为-375ppm/℃,处于可接受的范围(

±

300ppm/℃的范围)之外。这是因为,在比较例3中,作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中组成比y的值超过了0.1。

[0121]

在比较例4中,三点弯曲强度为210mpa,处于可接受的范围(250mpa以上)之外。这是因为,在比较例4中,钙钛矿粉末中加入的3y稳定的氧化锆的量低于0.5mlo%,强度未能通过稳定化的氧化锆得以改善。

[0122]

在比较例5中,在1220℃以下的烧制温度下,未能实现致密化。这是因为,在比较例5中,钙钛矿粉末中加入的3y稳定的氧化锆的量超过了5.0mol%。

[0123]

在比较例6中,三点弯曲强度为180mpa,处于可接受的范围(250mpa以上)之外。这是因为,在比较例11中,作为钙钛矿粉末材料的(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中,组成比x1的值小于0.6,组成比x2的值超过了0。

[0124]

从上述结果来看,为了实现即使在1220℃或更低的温度下烧制电介质层11,也能保持电介质层11的质量,y稳定的氧化锆的浓度应为0.5mol%以上且5.0mol%以下,并且(ca

x1

ba

x2

sr

1-x1-x2

)(tiyzr

1-y

)o3中组成比x1、x2和y的值设定为以下范围:0.6≤x1≤0.9,0≤x2≤0.1,0≤y≤0.1。

[0125]

另外,实施例1~24的电介质层11的厚度在每一例中均为0.7μm~2μm,其在2μm以下,这有利于提高层叠陶瓷电容器100的容量。在实施例1~24中,可以在1220℃以下的温度下烧制薄的电介质层11。此外,高质量、高强度的层叠陶瓷电容器100能够满足

±

250ppm/℃的温度特性,不会导致电介质层11的结构缺陷如分层和裂缝,符合eia(electronic industries alliance)的c0k、c0j、c0h和c0g标准,并满足与eia的r2h和s2k标准对应的

±

300ppm/℃的温度特性。

[0126]

图8示出sem-bse(扫描电子显微镜-背散射电子)中的实施例1的层叠陶瓷电容器100的截面垂直于电介质层11和内部电极层12的层叠方向的抛光表面。sem的放大倍数为5000倍。在图8中,11p表示y稳定的氧化锆的晶粒,11s表示空隙。如图8所示,与空隙11s接触的y稳定的氧化锆晶粒11p的存在可以抑制源于空隙的裂缝的延伸。

[0127]

为了确定电介质层11的组成并进行定量,除了利用icp(电感耦合等离子体)发射光谱分析进行化学分析外,还通过sem-eds(扫描电子显微镜-能量色散x射线光谱)观察如图8所示的电介质层11的截面。在分析中,确保具有足够大的面积,以便不受偏析成分(segregated composition)的影响,如果有必要,同时对作为校准曲线的标准样品进行分

析、比较和定量,以确保定量分析值的可靠性。

[0128]

此外,如上文所述,在电介质层11中当ti和zr的总量为100mol%时y稳定的氧化锆的浓度为0.5mol%以上且5.0mol%以下时,已经明确,y稳定的氧化锆的晶粒11p在电介质层11的截面中的面积比为1%以上且15%以下。面积比定义为一区域中含有的所有晶粒11p的总面积与该区域的面积的比例。该区域通过从电介质层11的sem截面上的任意位置切出面积为10μm2的区域而得到。

[0129]

此外,在电介质层11中形成多个空隙11s,电介质层11的韧性通过空隙11s得以改善。然而,如果空隙11s的总面积过大,则介电层11的机械强度例如三点弯曲强度将会下降。因此,通过使空隙11s在电介质层11的截面上占据的总面积小于晶粒11p在电介质层11的截面上占据的总面积,优选地,抑制了空隙11s引起的电介质层11机械强度的降低。

[0130]

空隙11s的总面积定义为一区域中包括的所有空隙11s的总面积值,上述区域通过从电介质层11的sem截面上的任意位置切出面积为10μm2的区域而得到。此外,晶粒11p的总面积定义为用于计算空隙11s总面积的同一区域中包括的所有晶粒11p的总面积值。

[0131]

此外,即使空隙11s中有一个过大,电介质层11的机械强度也会降低。因此,优选地,截面图中空隙11s的长径为0.1μm以上且0.6μm以下。长径的下限设定为0.1μm,因为利用小于该值的空隙11s将难以提高电介质层11的韧性。此外,将长径的上限设定为0.6μm的原因在于,如果长径大于该上限,则电介质层11的机械强度将会由于空隙11s而下降。

[0132]

更优选地,截面图中空隙11s的长径为0.15μm以上且0.3μm以下。由此,电介质层11的机械性得以保持在高的状态。

[0133]

此外,优选地,电介质层11的截面中y稳定的氧化锆的晶粒11p与空隙11s接触。由此,能够通过具有机械强度的晶粒11p抑制电介质层11中源自空隙11s的裂缝的发生。

[0134]

尽管已对本发明的实施方式加以详述,但应当理解到,可以在不脱离本发明的构思和范围的情况下对其进行各种改变、替换和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1