一种高安全叠片型锂离子电芯结构及其电池和制备方法与流程

1.本发明涉及锂离子电池技术领域,具体涉及一种高安全叠片型锂离子电芯结构及其电池和制备方法。

背景技术:

2.科技改变生活,随着电子产品应用多元化改变我们现有的生活方式,生活更加便捷的同时,对电池的续航能力提出更高的要求。锂电池按电池卷芯制作方式主要分为卷绕式和叠片式电池两种,其中由于叠片式电池的结构优势,其能量密度比卷绕式电池高出2%~5%,并且叠片工艺倍率性能更佳,外观形状更多样化,叠片式电池的适用范围较广。但是现有电池的叠片结构,电芯内部极片与外部极耳主要是在电池的头部进行焊接,极片与外部极耳焊接后,焊接接头需要折弯后放入电池的壳体内,壳体内留置焊接接头的空间会造成一定的能量密度损失;此外由于隔膜在电芯的头部是层形堆叠的,上下层之间存在错位的可能性,隔膜隔离正负极的作用是限制电池在过度充电或者温度升高的情况下电流的升高,防止电池短路引起爆炸。此外,电池的焊接处由于厚度较大,特别是厚度大的电池,也会造成一定的安全隐患。

3.中国专利cn108461811b公开了一种用于卷绕式锂离子电池的极片及电芯,该专利在通过加倍极耳数目的方式,提高了电池功率性能,在极片本体表面全部涂覆有电极材料提高了电池的能量密度;专利cn112117496a公开了一种叠片式电芯的制作方法、叠片式电芯及锂电池,该专利使所有的正极空箔区远离正极片的中心的一端平齐,形成正极耳;层叠并焊接所有的负极空箔区,使所有的负极空箔区远离负极片的中心的一端平齐,形成负极耳,简化了电芯的生产工艺和提高了电池的生产质量。以上专利公开的技术方案,虽然能从结构上提升锂电池的能量密度和生产质量,但是电芯内部因为极片焊接连接电池外部极耳,形成的焊接接头的厚度没有减少,电芯内部的空间利用率仍可以提高,而因为焊接接头过厚而导致的安全问题并没有改善。

技术实现要素:

4.本发明针对现有技术中的问题,公开了一种高安全叠片型锂离子电芯结构及其电池和制备方法,旨在提高了叠片式锂电池内部的空间利用率,从而提高叠片式锂电池的能量密度。通过对电芯结构分区焊接连接,增加了电芯内部空间利用率,也避免了在电池头部全部正极极片或负极极片与外极耳焊接接头过厚导致电池被刺穿外壳而引发安全问题。

5.本发明是通过以下技术方案实现的:

6.一种高安全叠片型锂离子电芯结构,包括交替堆叠的并由隔膜分隔的正极极片和负极极片,所述正极极片和/或负极极片具有位于同一侧设置的外延空箔,所述正极极片和/或负极极片中至少一层为基础层,所述基础层呈锯齿状分区设计,其他非基础层外延空箔在层叠方向上分别与基础层上至少一个分区的锯齿对应并与该锯齿焊接连接。

7.本发明的上述设计,可以实现使正极极片和/或负极极片非基础层的外延空箔以

分区的形式分别与正极极片和/或负极极片基础层上的锯齿进行焊接连接,形成基于分区数量的多个焊接连接点,避免了在电池头部全部正极极片或负极极片全部集中于一个焊接连接位置与外极耳焊接接头,从而因单一焊接连接位置过厚导致电池被刺穿外壳而引发安全问题。电芯结构分区焊接连接,能降低正极极片和负极极片每个焊接位置层数,减小承接焊接点的锯齿的向外延伸长度,从而减小电芯到壳体的距离,避免焊接接头处弯曲,增大了电芯内部空间利用率,提高叠片式锂电池能量密度。

8.作为进一步的优选方案,所述非基础层的外延空箔的长度随其距离基础层的层间距的增大而增长,能够使非基础层的外延空箔在折叠焊接后具有相同的长度。

9.作为进一步的优选方案,所述正极极片和负极极片分别具有一层正极极片基础层和负极极片基础层。

10.作为进一步的优选方案,所述正极极片基础层和负极极片基础层分别位于最外层或最内层的正极极片上和负极极片上,方便连接外部极耳,提高焊接效果。

11.作为进一步的优选方案,所述基础层分区的锯齿数量设置为至少两个,即至少具有两个分区。

12.作为进一步的优选方案,所述基础层上每个分区的锯齿具有相同的长度;所述每个分区的锯齿之间还进一步优选的具有相同的间距,所述基础层上每个分区锯齿之间的间距为大于0。

13.作为进一步的优选方案,所述基础层上每个分区的锯齿上焊接连接的非基础层的外延空箔均位于顺次相邻的正极极片和负极极片上;更进一步的,所述基础层上相邻分区的锯齿上焊接连接的非基础层的外延空箔也均位于顺次相邻的正极极片负极极片上。顺次相邻设置有利于焊接操作。

14.作为进一步的优选方案,与基础层每个分区的锯齿焊接连接的非基础层的外延空箔层数≤8层,减少与每个分区的锯齿焊接的非基础层外延空箔层数,能减小焊接接头的厚度,可提高锂电池在高温下的安全性。

15.所述电芯结构隔膜为pp隔膜或pe隔膜。

16.本发明还提供了一种包含上述电芯结构的电池,其中,还包括电解液和壳体,所述电芯安装于所述壳体内,所述电解液注入所述电芯中。

17.本发明还提供了上述高安全叠片型锂电池的制备方法,所述制备方法通过隔膜将每层正极极片与负极极片堆叠后,使正极极片和负极极片的外延空箔分别位于电芯两侧,然后分别使正极极片和负极极片中,非基础层上外延空箔和与之相对应的基础层上的锯齿焊接连接,再经注液工序、化工工序和封口工序获得电池。

18.作为进一步的优选方案,注液工序,将电芯放置于露点低于-55℃的环境条件下进行;化工工序,将电芯放置于露点低于-10℃的环境条件下进行。

19.与现有技术相比,本电芯结构及其电池特点和有益效果为:

20.1.电芯结构分区焊接连接,正极极片和负极极片中分别具有一层呈锯齿状分区设计的基础层,分别与对应的非基础层正极极片和负极极片外延空箔焊接连接,所述非基础层堆叠的外延空箔与基础层分区的锯齿状焊接后,基础层正极极片和负极极片分别焊接连接电池外部正极耳和负极耳,焊接后的每个分区的锯齿焊接处具有相同的长度,减少了叠片式锂电池头部焊接接头的厚度,取消了电池头部的焊接接连处折弯结构,不仅提高了焊

接的效果、叠片式锂电池电芯内部空间利用率和叠片式锂电池能量密度,而且还减少因为电池头部焊接接头过厚刺穿电池外壳引发的安全问题。2.对非基础层正极极片和负极极片的外延箔层焊接参数优化,每个基础层正极极片和负极极片的分区的锯齿焊接连接非基础层外延箔层≤8层,能减小焊接接头的厚度,可提高锂电池在高温下的安全性。

附图说明

21.为了更清楚地说明本发明实施例中的电芯结构,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本电芯结构的一些实施例。

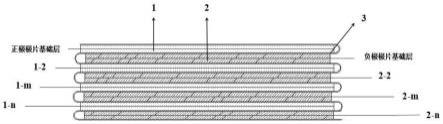

22.图1为本发明实施例提供的锂离子正极极片基础层结构示意图。

23.图2为本发明实施例提供的锂离子负极极片基础层结构示意图。

24.图3为本发明实施例提供的焊接前电芯结构立体结构示意图。

25.图4为本发明实施例提供的焊接后电芯结构立体结构示意图。

26.图5为现有未分区焊接的叠片式锂电池电芯结构示意图。

27.图6为本发明实施例提供叠片式锂电池电芯结构示意图。

28.其中,上述附图包括以下附图标记:

29.x-1-正极极片基础层第1个锯齿;x-2-正极极片基础层第2个锯齿;x-m-正极极片基础层第m个锯齿;x-n-正极极片基础层第n个锯齿;x-0-正极极片基础层涂层;1-2-正极极片非基础层第2层外延空箔;1-m-正极极片非基础层第m层外延空箔;1-n-正极极片非基础层第n层外延空箔;y-1-负极极片基础层第1个锯齿;y-2-负极极片基础层第2个锯齿;y-m-负极极片基础层第m个锯齿;y-n-负极极片基础层第n个锯齿;2-2-负极极片非基础层第2层外延空箔;2-m-负极极片非基础层第m层外延空箔;2-n-负极极片非基础层第n层外延空箔;y-0-负极极片基础层涂层;1-正极极片;2-负极极片;3-隔膜;d1-电芯长度;d2-电池壳子长度。

具体实施方式

30.为了便于理解本发明电芯结构,下面将对本发明电芯结构进行更全面的描述,给出了本发明的较佳实施例,并结合附图来进一步说明本发明的技术方案。

31.本发明一种高安全性叠片式锂离子电芯结构示例图如图4所示,包括交替堆叠的正极极片1和负极极片2,且正极极片和负极极片由隔膜3分隔。所述正极极片1中央为集流体(图3、4),集流体两侧涂布有正极涂层,集流体上未涂布正极涂层的部分向外延伸作为外延空箔,电芯结构上正极极片1的外延空箔均向电芯的同一侧向外延伸。正极涂层的材料包括正极活性材料、正极导电剂和正极粘结材料,其中正极活性材料包括钴酸锂、锰酸锂、三元、磷酸铁锂、富锂锰中的一种或多种,正极导电剂包括cnts、sp、gf-2、石墨烯中的一种或多种,正极粘结材料包括pvdf。所述负极极片2中央为集流体,集流体两侧涂布有负极涂层,集流体上未涂布负极涂层的部分向外延伸作为外延空箔,电芯结构上负极极片2的外延空箔也均向电芯的同一侧向外延伸,且延伸方向与正极极片1的外延空箔相反。负极涂层的材料包括负极活性材料、负极导电剂和负极粘结材料,其中负极活性材料包括石墨、硬碳、sio中的一种或多种,负极导电剂cnts、sp、gf-2、石墨烯中的一种或多种,负极粘结材料包括

sbr、paa、cmc中的一种或多种。

32.正极极片1中包括一层正极极片基础层,其他为正极极片非基础层,正极极片基础层一般可选定位为位于最外层或最内层的正极极片。正极极片基础层的示例性结构如图1所示,包括正极极片基础层,所述正极极片基础层有n个分区的锯齿,包括:正极极片基础层第1个锯齿x-1,正极极片基础层第2个锯齿x-2...正极极片基础层第m个锯齿x-m...正极极片基础层第n个锯齿x-n,所述正极极片基础层分区的锯齿个数为≥2,分区的锯齿长度相等,分区的锯齿间的间距大于0。正极极片非基础层如图3所示,所述正极极片非基础层有n-1层外延空箔,包括:正极极片非基础层第2层外延空箔1-2...正极极片非基础层第m层外延空箔1-m...正极极片非基础层第n层外延空箔1-n,所述不同层外延空箔长度在远离基础层层叠方向上依次增大,如图3所示,正极极片非基础层上外延空箔长度关系为:正极极片非基础层第n层外延空箔1-n》正极极片非基础层第m层外延空箔1-m》...》正极极片非基础层第2层外延空箔1-2。

33.负极极片2中包括一层负极极片基础层,其他为负极极片非基础层,负极极片基础层一般可选定位为位于最外层或最内层的负极极片。负极极片基础层的示例性结构如图2所示,包括负极极片基础层,所述负极极片基础层有n个分区的锯齿,包括:负极极片基础层第1个锯齿y-1,负极极片基础层第2个锯齿y-2...负极极片基础层第m个锯齿y-m...负极极片基础层第n个锯齿y-n,所述负极极片基础层分区的锯齿个数为≥2,分区的锯齿长度相等,分区的锯齿间的间距大于0。负极极片非基础层如图3所示,所述负极极片非基础层有n-1层外延空箔,包括:负极极片非基础层第2层外延空箔2-2...负极极片非基础层第m层外延空箔2-m...负极极片非基础层第n层外延空箔2-n,所述不同层外延空箔长度在远离基础层层叠方向上依次增大,如图3所示,负极极片非基础层上外延空箔长度关系为:负极极片非基础层第n层外延空箔2-n》负极极片非基础层第m层外延空箔2-m》...》负极极片非基础层第2层外延空箔2-2。

34.其中使用pp隔膜或pe隔膜在每层正极极片和负极极片之间进行堆叠。

35.为了进一步验证本发明一种高安全性叠片锂离子电芯结构的技术效果,以下通过一系列具体实验作为实施实例来进行阐述。

36.一、制备方法:

37.以电池型号为476875pl的叠片式锂电池为实施实例对象所用电池,该电池包括电芯(图4)、电解液和壳体。出于简要的目的,本发明的具体实施中仅对一种高安全性叠片锂离子电芯结构焊接方式做详细的阐述,正确的制备方法包括以下步骤:

38.设定:电芯结构正极共有正极极片k层,正极极片基础层只有1层,设定正极极片基础层第2个锯齿x-2至正极极片基础层第n-1个锯齿x-n-1,正极极片非基础层第2层外延空箔1-2至正极极片非基础层第n-1层外延空箔1-n-1,所述分区的锯齿平均焊接连接外延空箔层数=int((k-1)/(n-1)),int函数表示取整。

39.设定:电芯结构负极共有负极极片k层,负极极片基础层只有1层,设定负极极片基础层第2个锯齿y-2至负极极片基础层第n-1个锯齿y-n-1,负极极片非基础层第2层外延空箔2-2至负极极片非基础层第n-1层外延空箔2-n-1,所述分区的锯齿平均焊接连接外延空箔层数=int((k-1)/(n-1)),int函数表示取整。

40.设定:电芯长度d1与壳体长度d2的差为间隙a,间隙a=d2-d1,单位:mm,所述间隙

优选长度差4-6mm。壳体顶封长度为3mm,电池能量密度e=电池0.2c(放电容量

×

放电平台电压/电芯体积)。

41.步骤1:使用pp隔膜或pe隔膜将每层正极极片1与负极极片2进行堆叠,正极极片外延空箔和负极极片外延空箔分别位于电芯的两侧。

42.步骤2:在电芯正极,将堆叠后正极极片非基础层第2层外延空箔1-2...正极极片非基础层第m层外延空箔1-m...正极极片非基础层第n层外延空箔1-n与对应的正极极片基础层第2个锯齿x-2...正极极片基础层第m个锯齿x-m...正极极片基础层第n个锯齿x-n焊接连接。所述正极极片非基础层外延空箔长度关系为:正极极片非基础层第n层外延空箔1-n》正极极片非基础层第m层外延空箔1-m》...》正极极片非基础层第2层外延空箔1-2,所述正极极片基础层分区的锯齿个数≥2,分区的锯齿之间间距大于0,分区的锯齿长度相等。

43.步骤3:在电芯负极,将堆叠后负极极片非基础层第2层外延空箔2-2...负极极片非基础层第m层外延空箔2-m...负极极片非基础层第n层外延空箔2-n与对应的负极极片基础层第2个锯齿y-2...负极极片基础层第m个锯齿y-m...负极极片基础层第n个锯齿y-n焊接连接。所述负极极片非基础层外延空箔长度关系为:负极极片非基础层第n层外延空箔2-n》负极极片非基础层第m层外延空箔2-m》...》负极极片非基础层第2层外延空箔2-2,所述负极极片基础层分区的锯齿个数≥2,分区的锯齿之间间距大于0,分区的锯齿长度相等。

44.步骤4:将电芯依次经过注液工序,具体条件如下:电芯放置于露点低于-55℃的环境条件下进行。

45.步骤5:化工工序,具体条件如下:将电芯放置于露点低于-10℃的环境条件下进行。

46.步骤6:封口工序。

47.此外,还对实验组进行电池容量测试,具体测试条件如下:(1)读取0.2c的放电容量;(2)静置5min;(3)0.5c cc至4.35v,cv至0.05c;(4)静置5min;(5)0.2c dc至3.0v;(6)结束。测试结果如表格1、表格2和表格3。

48.此外,还对实验组进行130℃热箱测试:具体测试条件如下:(1)将电池放置将电池放置于鼓风烘箱内,使用5℃/min的速率对电池进行加热,当烘箱的温度加热到130℃

±

2℃的范围内后,开始计时,直到电池在内部放置时间达到60min后停止加热;(2)当烘箱温度下降到50℃以下找打烘箱确认电池的状况;(3)电池只要没有发生起火、爆炸的现象,我们认为通过测试,结束。测试结果如表格1、表格2和表格3。

49.二、验证结果分析

50.进行叠片式锂电池对比实验,设置对比组1-6和实验组1-6,其中,实验组1-6采用本发明的正极极片和负极极片外延空箔依据正极极片和负极极片基础层上分区的锯齿的分区焊接方式,对比组1-6为现有技术中未分区的一般焊接方式,即所有正极极片非基础层的外延空箔通过一个焊点焊接于一个正极极片基础层的分区的锯齿上,所有负极极片非基础层的外延空箔通过一个焊点焊接于一个负极极片基础层的分区的锯齿之上。

51.设定:电芯结构有正极极片总层数k1=23,负极极片总层数k2=24。对不同间隙a的现有结构锂电池和实验组锂电池进行制程短路率、容量、能量密度、热冲击合格率进行测试。实验结果如下表格1。

52.表格1

[0053][0054][0055]

由表格1可以验证,随着电芯长度d1与壳体长度d2的间隙a增大,当对比组间隙a是6.5mm至7.0mm时,对比组电池制程短路率均低于10%;而实验组的电池在间隙a是4.5mm至7.0mm时,电池制程短路率即可控制在均低于10%的范围内,可见分区焊接显著降低了间隙a的控制下限,电芯结构分层焊接连接后,避免了焊接接头过厚和焊接连接处弯曲,6组实验组锂电池的热冲击率和制程短路率均优于对比组;并且增大了电池芯内部的空间利用率。在上述基础上,为进一步优化容量和能量密度,可将间隙a优化控制在5.0mm-6.0mm,使电池的能量密度从668wh/l提高到685wh/l。

[0056]

进行叠片锂电池对比实验,设置实验组7、实验组8和实验组9,设定:电芯结构正极极片总层数k1=23,负极极片总层数k2=24。对间隙a=5mm实验组锂电池进行制程短路率、容量、能量密度、热冲击合格率进行测试。实验结果如下表格2。

[0057]

表格2

[0058][0059]

由表格2可知,当第2个锯齿至第n-1个锯齿所对应焊接连接的外延空箔层数越少,锂电池的热冲击率越低。当焊接的外延空箔层数过多(如实验组7),导致焊接接头过厚,焊接后不宜折叠。因此,我们需要进一步优化每个分区的锯齿上焊接连接的外延空箔层数,以

进一步优化提高电池的高温性能。当分区的锯齿数量为4时,我们进一步设计下述实验。

[0060]

进行叠片锂电池对比实验,设置实验组10、11...26和27,设定:正极极片基础层分区的锯齿数=4,实验组10正极极片总层数k1=22,其他实验组正极极片总层数k1依次减少1层,实验组10负极极片总层数k2=23,其他实验组负极极片总层数k2依次减少1层。对间隙a=5mm实验组锂电池进行制程短路率、容量、能量密度、热冲击合格率进行测试。实验结果如下表格3。

[0061]

表格3

[0062][0063]

由表格3可以验证,当间隙a=5mm,正极极片基础层和负极极片基础层分区的锯齿数=4,所述正极极片层数从10层下降至2层,焊接连接至分区的锯齿的平均正极极片层数=int((k-1)/(n-1))。所述负极极片层数从11层下降至2层,焊接连接至分区的锯齿的平均负极极片层数=int((k-1)/(n-1))。结果验证发现,当焊接层数int((k-1-a)/(n-2))》8层时,热冲击合格率低,均小于90%,可见,基础层每个分区的锯齿焊接连接的非基础层的相邻外延空箔层数≤8层时,该方案能提升电池的能量密度和安全性能。

[0064]

需注意,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1