晶圆盒运输装置和晶圆盒储存库的制作方法

1.本发明涉及半导体制造设备技术领域,具体涉及一种晶圆盒运输装置和晶圆盒储存库。

背景技术:

2.半导体晶圆(或者说晶圆盒)的储存库中,设置有若干存储格,以及在储存库中使用堆垛机对存储格中的晶圆盒进行取放操作。

3.但实际晶圆盒的存取过程中,有些晶圆盒在进出储存库中需要人工干预,比如工人将晶圆盒放入储存库,及工人从储存库中取出晶圆盒等等。另外,鉴于工人进出储存库的过程中容易出现不可控因素,比如造成芯片污染、芯片碰撞破碎、与堆垛机发生触碰等情形,工人并不便于进入储存库中直接取放晶圆盒。

4.因此,为了便于人工干预,可在储存库中设置人工干预用的窗口(称为人工窗口),鉴于窗口到堆垛机工作范围仍存在一段距离,因而还需要在窗口和堆垛机之间设置一个自动搬运晶圆盒的机构,比如工人将晶圆盒放置于该搬运机构后,该搬运机构自动将晶圆盒移入储存库中,便于堆垛机从该机构上取走晶圆盒后放入储存格中,又比如堆垛机根据接收到的指令,将晶圆盒从储存格取出后放置于该搬运机构上,该搬运机构再将晶圆盒搬运到窗口处,便于工人从窗口中取走晶圆盒。

技术实现要素:

5.有鉴于此,本发明提供一种晶圆盒运输装置及晶圆盒储存库,方便人工干预晶圆盒进出储存库。

6.本发明提供以下技术方案:本发明提供一种晶圆盒运输装置,设置于储存库的人工窗口中,用于在人工窗口与储存库之间传送晶圆盒,所述晶圆盒传输装置包括:传送机台和交互系统,其中所述交互系统设置于所述储存库的外侧,所述传送机台设置于所述储存库的内侧;所述传送机台包括:控制系统,所述控制系统分别与所述交互系统、储存库的堆垛机通信连接;用于承载晶圆盒的载盘,所述载盘中设置有第一检测单元,所述第一检测单元用于当晶圆盒放置于所述载盘上时向所述控制系统发送第一检测信号;机台本体,所述机台本体的内部设置有运动机构,所述机台本体的台面开设有供所述运动机构驱动所述载盘运动的槽;所述交互系统被配置为:用于接收第一传送指令,并将所述第一传送指令向所述控制系统传输;其中,当所述第一传送指令为将从人工窗口放置于所述载盘上的目标晶圆盒存放至所述储存库的指令时,所述控制系统在所述第一检测信号的触发下,控制所述运动机构驱动所述载盘从第一位置移动到第二位置;当所述第一传送指令为将放置于所述储存库的

目标晶圆盒转移到人工窗口的指令时,所述控制系统在所述第一检测信号的触发下,控制所述运动机构驱动所述载盘从第二位置移动到第一位置。

7.本发明还提供一种晶圆盒储存库,包括人工窗口和如本说明书任意一项实施例所述的晶圆盒运输装置,其中所述人工窗口为从所述储存库的储存格中开设的窗口,所述人工窗口占用空间与一个储存格在所述储存库中的空间相同,所述晶圆盒运输装置的机台本体设置于所述人工窗口对应的储存格底部或者与所述人工窗口对应的储存格相邻下方一个储存格中。

8.与现有技术相比,本发明采用的上述至少一个技术方案能够达到的有益效果至少包括:通过将储存库的储存格改造成用于人工干扰的窗口,使得该窗口可以在人工与储存库之间构建出一个用于暂存和交互晶圆盒的传送站,不仅可以保证储存库内部不受到人工干预的影响,还可以充分利用储存库有限空间,以及便于人工干预方式参与到储存库的晶圆盒存取操作中,可以方便准确在人工/行走amr与存储库的堆垛机之间交换晶圆盒,而且晶圆盒放置于载盘上并跟随载盘移动一段位移后才到人工取放位置,提高了人工干预方式的操作安全性,比如防止被机械手臂误伤,提高了人工干预的便利性和效率。

附图说明

9.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

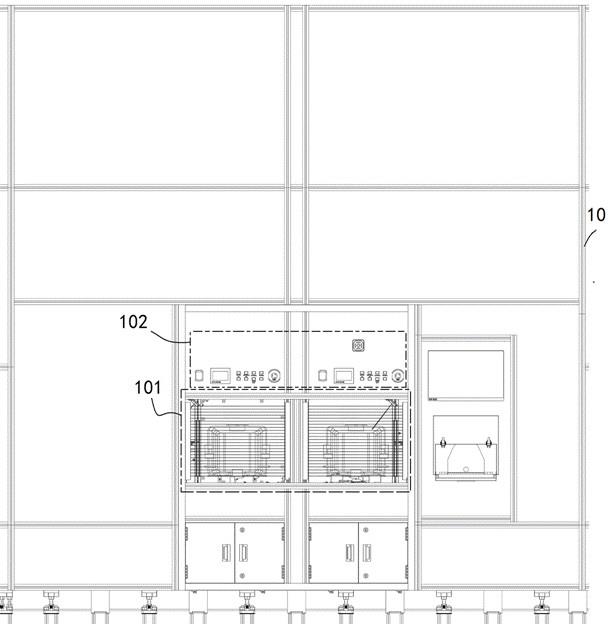

10.图1是本发明提供的一种晶圆盒储存库中人工窗口处的局部示意图;图2是本发明提供的一种晶圆盒储存库中人工窗口处的局部放大示意图;图3是本发明提供的一种晶圆盒储存库中交互系统出的局部放大示意图;图4是本发明提供的一种晶圆盒运输装置的结构示意图;图5是本发明提供的一种晶圆盒运输装置中未放置晶圆盒时的俯视图示意图;图6是本发明提供的一种晶圆盒运输装置中放置有晶圆盒时的俯视图示意图;图7是本发明提供的一种晶圆盒运输装置中放置有晶圆盒时的立体图示意图;图8是本发明提供的一种晶圆盒运输装置中机台的背面示意图;图9是本发明提供的一种晶圆盒运输装置中运动机构的结构示意图;图10是本发明提供的一种晶圆盒运输装置的立体图示意图;图11是本发明提供的一种晶圆盒运输装置的立体图示意图;图12是本发明提供的一种晶圆盒运输装置中运动机构的正面立体图示意图;图13是本发明提供的一种晶圆盒运输装置中运动机构的背面立体图示意图;图14是本发明提供的一种晶圆盒运输装置中运动机构的侧面立体图示意图;图15是本发明提供的一种晶圆盒运输装置中运动机构的侧面立体图示意图;图16是本发明提供的一种晶圆盒运输装置中一侧运动机构的侧面立体图示意图;图17是本发明提供的一种晶圆盒运输装置中放置晶圆盒时俯视的立体图示意图;图18是本发明提供的一种晶圆盒储存库的局部示意图;其中,晶圆盒储存库10,人工窗口101,交互系统102,交互开关1021,交互显示器

1022,交互状态面板1023,交互旋钮1024,光栅检测部1011,第一机台1,第二机台2,晶圆盒3,第一位置41,第二位置42,第三位置51,第四位置52,运动机构6,第一伺服电机61,第一螺杆滑台62,第二伺服电机63,第二螺杆滑台64,支撑轴65,cidrw放大器单元66,机台本体11,第二定位销12,第二传感部13,载盘14,第一定位销141,按钮式微动开关142,第一传感部15,标识单元16,第一射频识别单元17。

具体实施方式

11.下面结合附图对本技术实施例进行详细描述。

12.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

13.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

14.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

15.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等描述的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

16.目前,晶圆盒储存库(foup stocker)中设置有若干储存格,这些储存格用于存放晶圆盒,而且鉴于晶圆自身对所处环境的净化要求,通常储存库内部为无人自动化操作环境,比如通过amhs(自动化物料运输系统)中的空中运输车(也称天车)进出储存库搬运晶圆盒,为便于提高储存库存取晶圆盒效率,储存库中还通过自动化的堆垛机对储存格进行无人自动化操作,即天车在储存库中取放晶圆盒时,可与堆垛机进行配合。

17.但是,半导体晶圆工厂中,部分晶圆盒进出储存库时需要人工进行干预,比如有些晶圆盒在人工处理后,需要进入储存库,这时需要工人、mr(移动机器人)、amr(自动移动机器人)等人工方式将晶圆盒存放到储存库中,又比如储存库中某些晶圆盒需要取出进行人

工处理,而储存库出于净化要求,并不便于人工方式直接进入到储存库中取放晶圆盒,还有人工方式也容易对储存库中的自动化堆垛机造成干扰,比如与堆垛机发生碰撞、妨碍堆垛机自动化操作等等。

18.有鉴于此,通过对晶圆盒储存库(foup stocker)进行深入研究及改进探索后,提出了一种在人工与储存库之间可以暂存并提供交换晶圆盒的新运输方案:如图1所示,鉴于储存库外侧面到内部堆垛机之间仍存在一段距离,因而可将储存库中个别储存格改造为用于人工干预存取的操作窗口,即在储存格的外侧开设为人工窗口,在储存格内侧设置有能够自动化搬运晶圆盒的传送机台,以及在储存库外侧设置用于交换的交换系统,从而将传送机台与储存库窗口(即人工窗口)构成一个可以用于人工干预的晶圆盒暂存和交换站。

19.如图2所示,人工窗口可占用一个储存格,便于晶圆盒进出该人工窗口;交互系统可设置于储存库外侧表面,这样交互系统无需占用相关储存格空间,也便于外部人工干预方式与储存库、传送机台等之间进行交互;传送机台的设置,可根据实际传送的晶圆盒搬运需要,比如传送机台需要传送的晶圆盒体积较小的场景中,传送机台的体积通常可以占用空间较小,这时可以设置于开设人工窗口的该储存格底部,或者传送机台需要传送的晶圆盒体积较大的场景中,传送机台的体积通常需占用较多空间,这时传送机台可以占用该储存格相邻的下方一个储存格。

20.通过将储存库一侧的个别储存格改造成用于人工干扰的窗口,通过该窗口可以在人工与储存库之间构建出一个用于暂存和交互晶圆盒的传送站,不仅可以保证储存库内部不受到人工干预的影响(比如环境净化要求、自动化操作的干扰、碰撞、误伤等),还可以充分利用储存库有限空间,以及便于人工干预方式参与到储存库的晶圆盒存取操作中,比如工人、mr、amr等通过人工窗口可以将晶圆盒存放进储存库中,比如工人、mr、amr等通过人工窗口可以从储存库里取走晶圆盒,提高了人工干预晶圆盒进出储存库的便利性和效率。

21.需要说明的是,如图1和图2所示,人工窗口可分为放入窗口(比如图中左侧窗口)和取出窗口(比如图中右侧窗口),相应地传送机台也可以进行相应设置,比如用于放入窗口的第一机台设置于放入窗口的下部,而用于取出窗口的第二机台设置于取出窗口的下部。下述说明中,为便于理解,通常可将两个机台放置在同一图示中进行示意说明,不再对不同用途的机台作区分说明。

22.另外,交互系统也可以分开设置,比如放入窗口对应的交互系统(比如电控开关、显示装置等)设置于放入窗口的上方,取出窗口对应的交互系统(比如电控开关、显示装置等)设置于取出窗口的上方。

23.以下结合附图1至附图18,说明本说明书中各实施例提供的技术方案。

24.如图1和图3所示,本说明书中实施例提供一种晶圆盒运输装置,其中该晶圆盒运输装置设置于储存库10的人工窗口101中,用于在人工窗口101与储存库10之间传送晶圆盒。

25.如图4至图9所示,所述晶圆盒传输装置可包括:传送机台(如图中的机台1、机台2)和交互系统102(可参见图1、图2、图3的示意),其中所述交互系统102设置于所述储存库10的外侧,所述传送机台设置于所述储存库的内侧(可参见图1、图2的示意)。

26.需要说明的是,如图1至图3所示,交互系统102中可以包括用于进行晶圆盒交换时的交互操作,交互操作相对应的面板单元可以根据交互需要而设置,比如面板单元可以为

以下至少一种单元:交互开关1021,交互显示器1022,交互状态面板1023、交互旋钮1024等交互操作的相关单元,其中交互状态面板1023也可以根据实际情况设置相关显示灯,比如正在输出(out put),异常(abnormal)、通道满(conufull)、故障(trouble)、正常(ok)、通道输出(out)、蜂鸣报警停止(buzzer stop)等等,交互旋钮1024可以为对交互控制的模拟旋钮(emu),这里不对交互系统作限定。

27.实施中,所述传送机台可包括:控制系统(图中未示出),所述控制系统分别与所述交互系统、储存库的堆垛机(图中未示出)通信连接,通过通信连接,便于传送机台将传送的晶圆盒相关信息向交互系统、储存库之间进行数据通信;用于承载晶圆盒的载盘14,其中载盘14中设置有第一检测单元,所述第一检测单元用于当晶圆盒放置于所述载盘上时向所述控制系统发送第一检测信号。需要说明的是,载盘为用于承载并运送晶圆盒的装置;第一检测单元可根据实际应用场景选用相应的传感检测方案,比如优选压力传感器、微动开关、光电传感器等等。

28.机台本体11,其中机台本体11的内部设置有运动机构6,机台本体11的台面开设有供所述运动机构驱动所述载盘运动的槽。需要说明的是,所开设的槽可为贯通台面的长矩形槽,也可为其他形状的槽,这里不作限定;机台本体的大小等可根据实际应用场景而定,这里不作限定;机台本体可根据晶圆盒传送场景需要,可以为柜式箱体、框架式等,这样运动机构可装配于机台本体内部,台面上方便开设有槽供运动机构驱动载盘传送晶圆盒。

29.所述交互系统被配置为:用于接收第一传送指令,并将所述第一传送指令向所述控制系统传输。通过交互系统,可方便地将人工方式的交互要求反馈到传送机台中,便于传送机台根据人工暂存和交互晶圆盒的相关要求,在人工和储存库之间传送晶圆盒;其中,当所述第一传送指令为将从人工窗口放置于所述载盘上的目标晶圆盒3存放至所述储存库的指令时,所述控制系统在所述第一检测信号的触发下,控制所述运动机构6驱动所述载盘14从第一位置41(如人工从机台上取放晶圆盒的位置,见图中虚线框示意)移动到第二位置42(如堆垛机从机台上取放晶圆盒的位置,见图中虚线框示意);当所述第一传送指令为将放置于所述储存库的目标晶圆盒转移到人工窗口的指令时,所述控制系统在所述第一检测信号的触发下,控制所述运动机构6驱动所述载盘14从第二位置42移动到第一位置41。

30.正如前述说明,可将机台区分为人工放入窗口对应的第一机台1和人工取走窗口对应的第二机台2,因而前述的第一位置和第二位置可针对机台作不同标识区分。

31.例如,如图5所示,在机台本体11的台面上分别设置有两个固定位置,比如针对人工窗口中放入窗口的第一机台1,设置有第一位置41(如人工从机台上取放晶圆盒的位置)和第二位置42(如堆垛机从机台上取放晶圆盒的位置),而针对人工窗口中取出窗口的第二机台2,设置有第三位置51(如人工从机台上取放晶圆盒的位置,见图中虚线框示意)和第四位置52(如堆垛机从机台上取放晶圆盒的位置,见图中虚线框示意),其中第一位置41和第三位置51设置于靠人工窗口这一侧,是用于在人工干预方式中从人工窗口中取放晶圆盒时载盘所处的台面位置,以便人工干预方式通过载盘的移动与储存库中的移载机构(如堆垛机)对接晶圆盒,第二位置42和第四位置52设置于靠堆垛机一侧,是用于在人工干预方式中堆垛机取放晶圆盒时载盘所处的台面位置,以便储存库中的移载机构(如堆垛机)与人工对

接晶圆盒。载盘在第一位置41与第二位置42之间的运动,或者载盘在第三位置51与第四位置之间的运动,可依靠机台内部的运动机构实现,即运动机构可以驱动晶圆盒在水平方向(如x轴)的两个位置之间往复运动实现传送晶圆盒。

32.需要说明的是,针对放入窗口中的传送机台,第一位置41可为人工方式(如工人、amr等)将晶圆盒放于台面上时晶圆盒所在位置,第二位置42可为储存库内部的堆垛机从机台台面上取走晶圆盒时晶圆盒所在位置;相应地,针对取走窗口中的传送机台,第四位置52可为储存库内部的堆垛机将晶圆盒放于机台台面上时晶圆盒所在位置,第三位置51可为人工方式(如工人、amr等)从机台台面上取走晶圆盒时晶圆盒所在位置。因此,第一位置41可以为人工将晶圆盒放入到台面上时晶圆盒的放置位置,第二位置42为堆垛机取走人工放入的晶圆盒的位置,第三位置51为人工将晶圆盒取走的位置,第四位置52为堆垛机将存储库的晶圆盒放入到台面上的位置。下面通常以第一机台1为例作示意说明,第二机台2的相关部分可参照第一机台1的示意说明进行理解,不再对第一位置、第二位置、第三位置和第四位置作区分说明。

33.通过在储存库中开设人工窗口,并将传送机台设置于储存库内侧,交互系统设置于储存库外侧,以及在载盘上设置第一检测单元,在机台本体内部设置运动机构等,可以在人工和储存库之间构建出一个可以自动化操作且能够暂存和交互晶圆盒的晶圆盒运输装置,不仅方便人工方式进行晶圆盒存取人工干预,也无需人工方式进入到储存库内部进行人工取放晶圆盒,而且能够充分利用储存库较有限的空间,以及提高了人工取放晶圆盒的效率。

34.在一些实施方式中,交互系统可采用方便人工干预进行交互信号输入的输入部和便于观察信息的展示部等电控部分。

35.实施中,如图1和图2所示,所述交互系统包括电控输入部(如图中示意的开关、按钮等)和信息展示部(如图中示意的显示屏、显示灯等),所述电控输入部和所述信息展示部设置于人工窗口上方,其中所述电控输入部用于获取交互操作信息,并将所述交互操作信息对应的所述第一传送指令向所述控制系统传输,所述信息展示部用于展示所述交互操作信息对应的展示信息。

36.在一些实施方式中,可在窗口内部设置检测系统,以便对传送机台传送晶圆盒的过程检测实时检测。

37.如图2所示,所述交互系统还包括光栅检测部1011(如图中检测光线的线条示意),所述光栅检测部设置于所述传送机台的上部空间,用于对所述传送机台所传送的晶圆盒进行检测。

38.需要说明的是,光栅检测部的设置方式、检测器选型等可根据实际应用需要进行确定,这里不作限定。

39.在一些实施方式中,可在载盘14上设置检测用的传感装置和搬运中的定位锁止装置,便于对放置的晶圆盒进行精确检测。

40.实施中,所述第一检测单元可以包括若干第一传感单元和若干第一定位销141。

41.其中,所述第一定位销141设置于所述载盘的盘面上,以用于与待放置于所述载盘14上的晶圆盒3的第一定位部(图中未示出)配合,所述第一定位部设置于所述晶圆盒的底部。

42.例如,将3个所述第一定位销141呈三角形布设于载盘14的盘面上,如设置于三角形载盘的3个角上,便于所述第一定位销141与晶圆盒底部的第一定位部配合。

43.所述第一传感单元设置于所述载盘的盘面表面上,以用于在所述晶圆盒与所述第一定位销配合后,当所述晶圆盒放置到所述载盘的盘面上时产生所述第一检测信号。通过将第一传感单元设置于载盘表面,在晶圆盒与第一定位销配合后,晶圆盒将准确地放置于载盘上,因而晶圆盒底部将与第一传感单元接触,使得第一传感单元发出第一检测信号,通过第一检测信号表明了晶圆盒已经准确放置于载盘上,可以进行后续的晶圆盒操作(比如传送)。

44.通过在载盘上设置定位销,在放置晶圆盒时,晶圆盒底部凹槽(即第一定位部)与定位销同轴后,晶圆盒底面与载盘盘面重合,则晶圆盒在水平面x/y轴上得到固定,晶圆盒底面与载盘盘面重合时将触发第一传感单元,使得传感单元发出第一检测信号,便于控制器根据第一检测信号判定出当前晶圆盒已经正确放置在载盘上。

45.在一些实施方式中,所述第一传感单元可以由至少一种传感器进行对晶圆盒是否准确放置于载盘上进行检测。

46.实施中,传感单元可包括下至少一种传感器:按钮式微动开关、压力传感器、光电传感器。

47.需要说明的是,传感器可靠近第一定位销安装,比如将按钮式微动开关安装于第一定位销旁边,也可根据实际检测需要进行安装于载盘盘面的其他位置,比如将两个按钮式微动开关布设于载盘盘面中部区域。因此,传感器的安装位置可根据实际检测需要进行布设,这样可在晶圆盒的底部与第一定位销配合后,可以进一步触发按钮式微动开关。

48.在一些实施方式中,可基于多个传感器同时发出第一检测信号,确定晶圆盒是否已经准确放置于载盘上。例如,采用两个按钮式微动开关作为传感器时,当两个微动开关都触发后输出第一检测信号时,控制器可据此判定当前晶圆盒以正确放置在载盘上。

49.在一些实施方式中,所述第一位置41和所述第二位置42对应的所述台面上分别设置有若干第二定位销12,所述第二定位销12用于与待放置于所述载盘上的晶圆盒的第二定位部配合(图中未示出),所述第二定位部设置于所述晶圆盒的底部。

50.实施中,所述第二定位销12高出所述台面的高度,高于未放置有晶圆盒的所述载盘14的盘面,即载盘14未放置晶圆盒前,载盘14低于第二定位销12的高度,以便放置的晶圆盒先与第二定位销12进行定位配合,亦即晶圆盒先放置于第二定位销12所在位置,所述载盘14在所述运动机构的驱动下可以在竖向方向上上升后高出所述第二定位销,从而载盘14可以在所述第一位置41或者所述第四位置52托取晶圆盒;或者,所述第二定位销12高出所述台面的高度,低于已放置有晶圆盒的所述载盘14的盘面,以便所述载盘14在所述运动机构6的驱动下在竖向方向上下降后低于所述第二定位销12,即载盘14可以在所述第二位置42或者所述第三位置51托放晶圆盒。

51.例如,若当前的传送任务为将人工干预的晶圆盒转移到储库存中,则载盘14在第一位置41处时距离台面的高度小于第一位置41的3个第二定位销12的高度,这时人工将晶圆盒先放在3个第二定位销上,进而在操作交互系统(比如人工窗口上方的操作面板)发出指令给控制系统,要求将晶圆盒传送到储存库中,这时控制系统收到命令后,控制运动机构驱动载盘上移,此时载盘上设置的第一定位销与晶圆盒底部内圈凹槽(比如第一定位部)同

轴,当晶圆盒底面与载盘上面完全重合可以触发按钮式微动开关,控制系统收到第一检测信号时可以确认晶圆盒已放在载盘上,控制系统将自动控制运动机构驱动载盘带着晶圆盒向第二位置42移动,便于储存库中的堆垛机将晶圆盒取走后放入储存格。

52.例如,若当前传送任务为将储存库的晶圆盒运送到人工窗口进行人工干预处理,则载盘14的起始位置位于第四位置52,且载盘与台面的高度小于第四位置52的第二定位销12的高度,移载机构(如堆垛机)将晶圆盒从储存格(也可称为存储器)中取出并放在第四位置52的第二定位销12上,即移载机构将晶圆盒底面凹槽位置(比如第二定位部)与第四位置52的第二定位销12同轴,载盘14上移使得载盘盘面与晶圆盒底面重合,这时晶圆盒的底面凹槽位置(比如第一定位部)与载盘上设置的第一定位销同轴,当晶圆盒底面触发载盘面上的微动开关时,微动开关发送指令(即第一检测信号)给控制系统,控制系统自动控制运动机构驱动载盘带着晶圆盒向第三位置51移动,便于人工干预(如工人、amr等)将晶圆盒取走。

53.通过设置第二定位销后,便于载盘往返并从下方托取或托放晶圆盒,使得晶圆盒可临时暂存于第二定位销所在位置,提高了传送机台传送晶圆盒的效率。

54.在一些实施方式中,可通过设置检测系统,对传送机台进行晶圆盒的传送过程进行检测。

55.一些示例中,所述晶圆盒运输装置还可包括第一检测系统,其中所述第一检测系统可以包括若干第二传感单元,第二传感单元可以设置于所述第一位置41和/或第二位置42,便于检测晶圆盒是否位于该位置上。当然,可以在第三位置51和/或第四位置52设置有所述第二传感单元,这里不再展开。

56.实施中,所述第二传感单元(比如前述示例中的按钮式微动开关)设置于所述第一位置41,所述第二传感单元用于在所述第二定位销12与所述第二定位部配合后产生第二检测信号,所述第二检测信号用于触发所述控制系统控制所述运动机构6驱动所述载盘14在所述第一位置的竖向方向上升或下降。

57.例如,晶圆盒放入第一位置41时,在第二定位销12与晶圆盒的第二定位部配合后,晶圆盒的底部将触发第二传感单元输出第二检测信号,表明了晶圆盒已经准确放置于第一位置41上,这时控制器在第二检测信号的触发下,自动控制载盘14上升后托取晶圆盒或者托放晶圆盒。

58.通过在第一位置41增设第二传感单元后,便于控制系统及时获知晶圆盒已经准确放入到第一位置41,从而可以控制载盘14继续下降将晶圆盒托放于第一位置41上。

59.一些示例中,所述第二传感单元设置于所述第二位置42,所述第二传感单元用于在所述第二定位销12与所述第二定位部配合后产生第三检测信号,所述第三检测信号用于触发所述控制系统控制所述运动机构6驱动所述载盘14在所述第二位置42的竖向方向上上升或下降。

60.与设置于第一位置41的传感单元相似,通过在第二位置42增设第二传感单元后,便于控制系统及时获知晶圆盒已经准确放入到第二位置42,从而可以控制载盘14上升后从第二位置托取晶圆盒,或者控制载盘14继续下降将晶圆盒托放于第二位置42上。

61.需要说明的是,第三位置51、第四位置52设置传感单元的示例,可参照前述第一位置41、第二位置42的示例,不再展开。

62.一些示例中,如图8所示,所述晶圆盒运输装置还可包括第二检测系统,所述第二检测系统包括第一传感部15和第二传感部13,其中所述第一传感部15设置于所述第二位置42对应的所述台面的下表面,所述第二传感部13设置于所述台面的上方空间,这样所述第一传感部15可以向所述第二传感部13发射第一传感信号,进而当晶圆盒进入到第二位置42时,第一传感信号将被晶圆盒遮挡,可以触发第二检测系统输出对应的检测信号,便于控制系统根据检测信号进行控制操作。

63.实施中,光电传感器一直处于工作状态,持续向反光板发射红外光线,光电传感器可位于人工存取(比如第一机台1的第二位置42)附近和台面下方,红外光线由开口孔出来后朝向反光板发射,当晶圆盒被传送到第二位置42处时,被红外光线扫苗到,光电传感器收不到反光板反射的光线,进而说明了当前位置有晶圆盒需要传送或暂存。

64.需要说明的是,第一传感信号可为光、电等信号形式,图中将第一传感信号采用实线连接于第一传感部15和第二传感部13之间进行了示意说明,但该第一传感信号的示意说明是为便于理解和示意说明采用的表达方式,并不代表第一传感信号为人眼可观察到的信号形式;以及,当晶圆盒遮挡第一传感信号时,图中仍保留了用于示意第一传感信号的实线图示,这些保留的示意仅用于示意理解,并不代表第一传感信号被遮挡后仍存在。

65.需要说明的是,可以在第三位置51处设置第二检测系统,不再赘述。

66.一些示例中,可采用简易的检测方式实施第二检测系统。

67.实施中,所述第一传感部15包括第一光电传感器,所述第二传感部13包括第一反光板,其中所述第一光电传感器连续向所述第一反光板发射第一光信号,所述第一反光板用于将所述第一光信号向所述第一光电传感器反射。

68.具体实施中,反光板可设置于窗口内部的上方空间,可充分利用内部空间实施检测系统。

69.例如,反光板可接收光电传感器的光线并反射,当晶圆盒到达人工存取位(比如第三位置51)时,无反射光线传到光电传感器,到晶圆盒离开人工存取位时,反射光线传到光电传感器。

70.在一些实施方式中,可通过传感器、定位销的优化布设来提升检测性能。

71.如图3所示,所述第二位置42对应的所述台面上设置有若干第二定位销12,可包括:三个所述第二定位销12非共线分布于所述第二位置42对应的所述台面上。例如,通过将三个第二定位销12非共线布设后,这三个第二定位销12呈三角形分布于机台台面上。

72.进而,所述第二传感单元设置于所述第二位置42,可包括:两个所述第二传感单元设置于非共线分布的三个所述第二定位销之中的两个所述第二定位销所在位置。比如按钮式微动开关布设于第二位置42中的左上第二定位销12旁边以及第二位置42中的下部第二定位销12旁边。

73.因此,控制系统可根据多个传感器给出的检测信号,才确定晶圆盒已经正确放置于第二位置42上。

74.实施中,所述第一检测系统用于在两个所述第二传感单元均产生所述第二检测信号后向所述控制系统输出所述第二检测信号。

75.需要说明的是,第一位置41、第三位置51、第四位置52等处设置第二传感单元时,可参照第二位置42的说明,这里不赘述。

76.通过优化传感器和定位销的布设方案,可以方便控制系统及时获知晶圆盒的放置结果,提高晶圆盒传送效率。

77.在一些实施方式中,运动机构6可根据晶圆盒传送要求选取相应的运动部件,下面给出一种可使用各种场景的实施示例。

78.如图9所示,所述运动机构6可包括:用于驱动所述载盘进行水平方向上移动的第一驱动机构和用于驱动所述载盘在竖向方向上移动的第二驱动机构,所述第一驱动机构安装于所述机台本体的长度方向上,所述第二驱动机构固定连接于所述第一驱动机构的移动部上,所述载盘连接于所述第二驱动机构的移动部上。

79.实施中,第一驱动机构为可以带动第二驱动机构在机台长度方向移动的机构,比如水平移动的运动机构,如水平放置的滑台等;第二驱动机构可以为带动载盘在竖向方向移动的机构,比如可以升降运动的机构,如竖向放置的滑台等。

80.在一些实施方式中,可采用通用性强的直线型滑台作为运动机构6的核心部件,可以简化运动机构6的整体设计。

81.实施中,如图9所示,所述第一驱动机构包括:第一伺服电机61和第一螺杆滑台62,其中所述第一螺杆滑台62水平设置于所述机台本体11内部,所述第一伺服电机61用于在所述控制系统的控制下驱动所述第一螺杆滑台62。

82.实施中,如图9所示,所述第二驱动机构包括:第二伺服电机63、第二螺杆滑台64和支撑轴65,其中所述第二螺杆滑台64竖向设置于所述机台本体11的内部,所述支撑轴65的一端连接于所述第二螺杆滑台64的滑动部,所述支撑轴65的另一端连接于所述载盘14的底部,所述第二伺服电机63用于在所述控制系统的控制下驱动所述第二螺杆滑台。

83.需要说明的是,伺服电机的安装位置可根据机台本体的内部实际空间、滑台长度等情况确定,这里不作限定。

84.通过运动机构6实现整体的运动过程,可实现z轴往复、x轴往复运动等。

85.其中,在x轴上由第一伺服电机61、第一螺杆滑台62进行驱动,其中第一伺服电机61可以根据控制系统发出的脉冲指令旋转固定圈数,第一螺杆滑台62的螺杆与第一伺服电机61的转轴连接而跟随转动,这样滑台在螺杆上作直线位移运动,另外将载盘通过支撑轴65与滑台连接后,载盘在x轴上的位移量等于滑台的位移量。

86.还有,在z轴由第二伺服电机63、第二螺杆滑台64进行驱动,第二伺服电机63根据控制系统发出的脉冲指令旋转固定圈数,第二螺杆滑台64的螺杆与第二伺服电机63的转轴连接而跟随转动,滑台在螺杆上直线位移运动,当将载盘通过支撑轴65与滑台连接后,载盘将在z轴上的位移量等于滑台的位移量。

87.在一些实施方式中,可采用射频识别(rfid,radio frequency identification)装置识别晶圆盒的电子标签信息,便于当晶圆盒到达第一位置41和/或第三位置51处时,rfid读取器读取晶圆盒自身标签并上报给上层系统,以在控制系统中明确当前晶圆盒所处机台的位置、当前加工工序、加工步骤等等。

88.实施中,所述晶圆盒运输装置还可包括第一射频识别单元17,所述第一射频识别单元17设置于所述第一位置41和/或所述第三位置51对应的所述台面上,所述第一射频识别单元17用于对放置于所述载盘14上的晶圆盒上的电子标签进行信号采集,并将所述电子标签的信息向所述控制系统传输,以使所述控制系统向所述交互系统和/或所述储存库上

报所述电子标签的信息。

89.需要说明的是,第一射频识别单元17的安装位置、选型等可根据需要读取的晶圆盒电子标签的实际要求进行确定,这里不作限定。

90.通过采用半导体rfid读卡器、读写器、阅读器等射频识别单元,可广泛地在各个机台上布设,可以自动对半导体自动化生产环节中的晶圆盒进行信息采集,为半导体自动化生产提供数据依据,方便生产管理与晶圆盒追踪识别,提高了半导体自动化生产的效率。

91.在一些实施方式中,如图9所示,所述晶圆盒运输装置还包括cidrw放大器单元,所述cidrw放大器单元设置于控制系统与所述第一射频识别单元之间,用于对所述第一射频识别单元采集的信号进行放大处理。

92.需要说明的是,cidrw放大器单元66(也称cidrw头)是指通过rfid方式,用cidrw头从cid载体中读写每个foup(晶圆盒)的信息的一类装置,可根据实际应用需要进行选型,比如市售购买通用型产品,这里不作限定。该cidrw放大器单元66可以安装在机台本体11内部,具体位置不作限定。

93.通过增设cidrw放大器单元66,提高第一射频识别单元17对晶圆盒信息的采集效率。

94.在一些实施方式中,可在晶圆盒运输装置中布设标识点,便于人工干预中通过这些标识点进一步提高晶圆盒取放的准确性。

95.实施中,如图3所示,所述晶圆盒运输装置还包括标识单元16,所述标识单元设置于所述第一位置41和/或所述第三位置51对应的所述台面上,所述标识单元16中设置有标记标签(比如具有标识用途的mark点标签),所述标记标签用于移动机器人进行识别的标记。

96.例如,当与机台对接的是mr(移动机器人)、amr(自动移动机器人)时,mark点标签配合amr机械手臂完成二次定位,若任务为晶圆盒从amr传送到储存库,则首先agv小车(其中amr在agv小车上)根据系统地图来到放置晶圆盒的机台前面位置,amr的机械手臂承载晶圆盒运动到机台上层阁位上方,为了保证精准的将晶圆盒放在载盘上,使用amr机械手臂上装置的ccd相机拍摄mark点标签,根据识别图象的像素与控制系统中图象进行比对计算差值,将amr手臂坐标向量值与mark点标签的坐标向量值进行变换求解机械手臂移动位移,经过机械手臂的微调将晶圆盒从amr转运精准转运到机台载盘上。

97.为便于理解,下面通过示例进一步进行示意说明。

98.如图10至图18为所述晶圆盒运输装置的立体示意图,其中示意图中的左侧机台为用于人工向储存库放入晶圆盒的机台,右侧机台为人工从储存库拿取晶圆盒的机台,所述晶圆盒运输装置的总体工作过程分别:场景一:晶圆盒由人工或amr传送至存储库的堆垛机。

99.以示意图中的左侧机台为工作台作示意说明如下:以amr将晶圆盒向储存库存放为例进行说明。此时,amr机械手臂暂存着晶圆盒位于agv小车上,agv小车根据系统指令与自身地图、相对寻址方式找到需要对接晶圆盒的人工窗口,agv小车停在对接晶圆盒的机台面前,鉴于mark点标签固定在窗口内的机台上,这时amr机械手臂装载着晶圆盒来到窗口内的载盘上方,首先使用手臂自带ccd相机拍摄mark点标签,根据采集到图象的形变量计算相机距离mark点标签的距离,根据采集的单位像素与实际单位像素的差值个角度计算机械手

臂应该调整的位移与方向。然后,调整好机械手臂的位置后将晶圆盒下放至第一位置41的三个第二定位销12上,这三个外圈定位的第二定位销12与晶圆盒底面外圈凹槽同轴心,晶圆盒底面与定位销固定面重合,等机械手臂完全脱离晶圆盒提手部位预设时间(比如2秒),此时载盘位于晶圆盒下方,控制器(比如前述的控制系统)发送脉冲信号给z轴伺服电机(比如前述第二伺服电机63)驱动滑台机构(比如前述第二螺杆滑台64)带动载盘上移,直到载盘上的定位销(比如前述第一定位销141)与晶圆盒内圈凹槽同轴心,载盘上表面与晶圆盒底面重合,晶圆盒底面高于定位销高度,且晶圆盒底面按压两个按钮式微动开关(比如前述的按钮式微动开关142)发送触发信号反馈给控制器,控制器进一步发送指令给x轴伺服电机(比如前述第一伺服电机61)驱动滑台机构(比如前述第一螺杆滑台62)带动装载晶圆盒的载盘移动至第二位置5,控制器进一步发送指令给z轴伺服电机驱动滑台机构带动载盘下移,直到晶圆盒底面外圈凹槽与第二位置5 处的定位销(比如第二定位销12)同轴心,定位销平面与晶圆盒底面重合,然后载盘继续下移预设距离(比如20mm),且微动开关处于未触发状态,控制器发送指令给堆垛机,让堆垛机的机械手臂来取走晶圆盒。

100.场景二:晶圆盒由储存库的堆垛机传送至人工或amr。

101.以示意图中的右侧机台为工作台作示意说明如下:堆垛机的机械手臂暂存着储存库的储存格位上取出来的晶圆盒,根据系统指令经过x轴/z轴/r轴的位移运动,当前堆垛机机械手臂装载着晶圆盒来到机台的载盘上方,堆垛机机械手臂上的图像识别系统拍摄当前机台第四位置52的载盘上晶圆盒状态,当没有拍摄到晶圆盒时,将晶圆盒下移直到晶圆盒底面外圈凹槽与机台台面的第四位置52的定位销同轴心,且晶圆盒底面与定位销平面重合,即堆垛机下移距离位经过计算的固定距离,晶圆盒放稳在定位销上时控制器发送脉冲指令给z轴伺服电机驱动滑台机构带动载盘上移,直到载盘上表面定位销与晶圆盒底面内圈凹槽同轴心,晶圆盒底面与载盘重合,载盘上微动开关同时被触发,且载盘距离台面高度大于定位销最高点距离台面高度,控制器发送指令驱动x轴伺服电机驱动滑台机构带动载盘向第三位置51移动,到达第三位置51处时,载盘下移直到晶圆盒底面凹槽与第三位置51的定位销同轴心,晶圆盒底面与定位销平面重合,停顿2秒,载盘继续下移20mm,且载盘上微动开关同时处于未触发状态。系统在显示屏幕提示人工或发消息给amr机械手臂当前晶圆盒可被取走。

102.基于相同发明构思,本发明还提供一种晶圆盒储存库,所述晶圆盒储存库设置于人工干预晶圆盒进出储存库的窗口,方便人工干预方式对晶圆盒进出储存库进行干预。

103.如图18所示,所述晶圆盒储存库包括人工窗口和如本说明书中任意一个实施例所述的晶圆盒运输装置,其中所述人工窗口为从所述储存库的储存格中开设的窗口,所述人工窗口可根据人工干预的晶圆盒大小,窗口可以占用空间与一个储存格在所述储存库中的空间相同,所述晶圆盒运输装置的机台本体设置于所述人工窗口对应的储存格底部或者与所述人工窗口对应的储存格相邻下方一个储存格中。

104.通过将储存库的储存格开辟为人工干预时的窗口,既可以方便人工存取晶圆盒,又能提高人工存取晶圆盒的效率。

105.在一些实施方式中,所述人工窗口可包括放入窗口和取出窗口,所述传送机台包括第一机台和第二机台,所述放入窗口和所述取出窗口并排设置,所述第一机台和所述第二机台并排设置。

106.通过在储存库上开设进出储存库的两个窗口,将人工方式存放和拿取晶圆盒进行分开设置,方便人工方式取放晶圆盒的同时,还进一步提高人工取放晶圆盒的处理效率。

107.需要说明的是,第一机台和第二机台均可为本说明书中任意一个实施例中的所述传送机台,可根据实际应用需要将两机台进行并排布设,进一步减小机台占用储存库内部空间,同时方便储存库内的堆垛机将晶圆盒取放于机台。

108.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例侧重说明的都是与其他实施例的不同之处。尤其,对于后面说明的实施例而言,由于其与前面的实施例是对应的,描述比较简单,相关之处参见在前实施例的部分说明即可。

109.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1