一种正极片制备方法、正极片、电池制造方法及电池与流程

1.本发明涉及锂离子电池技术领域,具体涉及一种正极片制备方法、正极片、电池制造方法及电池。

背景技术:

2.锂离子电池已广泛用于消费电子、电动工具和电动车等行业,具有工作电压高、能量密度高、循环寿命长、功率高和绿色环保等优点。随着锂离子电池应用越来越广泛,其面临更高能量密度及更高安全性能的挑战。涂覆陶瓷涂层能够显著改善锂电池在充、放电过程中电池内部电流的分布均匀性,防止隔膜因大幅度收缩或被刺穿而导致正负极接触,减少锂电池热失控甚至起火爆炸的发生。然而,电池长期循环后会导致金属析出,金属枝晶产生会刺穿隔膜导致内短路,引发安全事故,并且,析出金属或金属氧化物造成内阻增大,导致电池内部副反应增加产气和电解液损耗加剧,容量损失增加。

技术实现要素:

3.因此,本发明要解决的技术问题在于克服现有技术中的电池长期循环后易引发安全事故、容量损失大的缺陷,从而提供一种正极片制备方法、正极片、电池制造方法及电池。

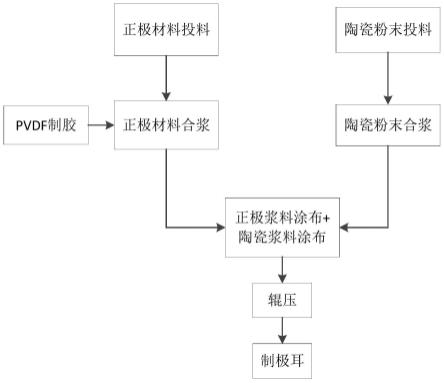

4.为了解决上述问题,本发明提供了一种正极片制备方法,包括:制作正极料带:在基材料带上涂覆正极浆料,形成正极涂布区,在正极涂布区的一侧形成极耳空箔区,在正极浆料上涂覆陶瓷浆料,使陶瓷浆料完全覆盖正极浆料,其中,陶瓷浆料包括吸附材料;制极耳:在极耳空箔区制极耳,其中,陶瓷浆料覆盖至极耳的根部。

5.可选地,所述吸附材料为石墨烯衍生物、或者是石墨烯基纳米材料、或者是氧化石墨烯基复合材料、或者是碳纳米材料、或者是纳米纤维素、或者是聚乙烯亚胺材料。

6.可选地,所述吸附材料为功能化氧化石墨烯。

7.可选地,所述陶瓷浆料还包括陶瓷粉末、粘结剂和分散剂,再加入溶剂通过搅拌分散制得。

8.可选地,所述陶瓷粉末的质量百分比为86wt%-90wt%,所述粘结剂的质量百分比为8wt%-12wt%,所述分散剂的质量百分比为1wt%-3wt%,所述功能化氧化石墨烯的质量百分比为0.1wt%-2wt%,所述溶剂的质量百分比为150wt%-450wt%。

9.可选地,所述陶瓷粉末包括勃姆石、三氧化二铝、二氧化硅、二氧化钒、二氧化钛、氧化镁、钛酸钡、碳化硅中的至少一种。

10.可选地,在制作正极料带时,沿基材料带的走带方向连续涂布正极浆料,相应的,陶瓷浆料连续涂布于正极浆料上;将制极耳后的正极料带裁切形成正极片。

11.可选地,在制作正极料带时,沿基材料带的走带方向间隔涂布正极浆料,以形成间隔设置的若干个正极涂布区,相邻正极涂布区之间形成间隔空箔区,陶瓷浆料对应每个正极涂布区进行涂布,并且,在基材料带的走带方向上,陶瓷浆料的涂布范围延伸至间隔空箔区。

12.可选地,所述陶瓷浆料的涂布厚度为3μm-50μm。

13.本发明还提供了一种正极片,使用上述的正极片制备方法制得。

14.本发明还提供了一种电池制造方法,包括上所述的正极片制备方法。

15.本发明还提供了一种电池,包括上述的正极片。

16.本发明具有以下优点:

17.1.本发明提供的一种正极片制备方法,在正极浆料上覆盖一层陶瓷浆料,并且陶瓷浆料内含有吸附材料,利用吸附材料吸附游离的金属离子,可以预防长期循环后的容量快速衰减,并且,可有效预防金属及金属氧化物枝晶生长造成隔膜刺穿,减少容量损失的同时提高锂电池的安全性,增强长期循环可靠性。

18.2.本发明提供的一种正极片制备方法,功能化氧化石墨烯具备吸附中和功能,并且理化特性稳定,在电池充放电过程起中和吸附作用,与电解液中游离金属fe离子、cu离子等进行络合反应,形成稳定的络合物,并且功能化氧化石墨烯在陶瓷浆料中通过充分搅拌分散,可获得均匀一致性较好的陶瓷浆料。

19.3.本发明提供的一种正极片制备方法,在基材料带上沿走带方向连续涂布正极浆料和陶瓷浆料,将正极料带裁切后形成单独的正极片,该正极片可应用于叠片工序,以与负极片和隔膜交替层叠生产电芯。

20.4.本发明提供的一种正极片制备方法,在基材料带上沿走带上下间隔涂布正极浆料和陶瓷浆料,无需将正极料带进行裁切,使用正极料带、负极料带和隔膜叠设后卷绕形成电芯。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1示出了本发明实施例1提供的正极片制备方法的流程图;

23.图2示出了本发明实施例2提供的正极片的主视结构示意图;

24.图3示出了本发明实施例2提供的正极片的侧视分解结构示意图;

25.图4示出了本发明实施例4提供的负极片的主视结构示意图;

26.图5示出了本发明实施例4提供的负极片的侧视结构示意图;

27.图6示出了本发明实施例4提供的正极片、隔膜和负极片叠片示意图;

28.图7示出了本发明实施例提供的锂电池一和锂电池二容量保持率和dcr变化示意图。

29.附图标记说明:

30.10、正极片;11、正极基材;12、正极浆料层;13、陶瓷浆料层;14、正极极耳;20、负极片;21、负极基材;22、负极浆料层;23、负极极耳;30、隔膜。

具体实施方式

31.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

12wt%,分散剂的质量百分比为1wt%-3wt%,功能化氧化石墨烯的质量百分比为0.1wt%-2wt%,溶剂的质量百分比为150wt%-450wt%。

47.在本实施例中,陶瓷粉末包括勃姆石、三氧化二铝、二氧化硅、二氧化钒、二氧化钛、氧化镁、钛酸钡、碳化硅中的一种或几种的混合,陶瓷粉末的纯度为99.9%,陶瓷粉末的粒径可为d50,粒径为100nm-3000nm;粘结剂为pvdf(聚偏氟乙烯);分散剂为低分子量离子型聚合物润湿分散剂;溶剂为nmp(n-甲基-2-吡咯烷酮)。

48.值得说明的是,也可以采用其他材料作为溶剂,并且,当溶剂为水性溶剂时,得到的陶瓷浆料为水性浆料,在陶瓷浆料涂覆后需要进行烘干,以将溶剂去除。

49.陶瓷浆料的搅拌步骤如下:

50.步骤(一):将功能化氧化石墨烯与nmp溶剂混合;

51.步骤(二):陶瓷浆料初混,将勃姆石材料均匀撒入低分子量离子型聚合物润湿分散剂,再加入30%的步骤(一)中混合后的nmp溶剂,以公转20rpm、自转1800rpm、保持温度为30℃

±

5℃,搅拌1h;

52.步骤(三):陶瓷浆料再混,在步骤(二)中加入剩余的步骤(一)中混合后nmp溶剂,以公转25rpm、自转3500rpm、保持温度为30℃

±

5℃,搅拌2h;

53.步骤(四):均匀稳定悬浮液陶瓷浆料,将步骤(三)中的混合液转入锥体磨中,以流速10l/h,线速度为23m/s,循环10次。

54.值得说明的是,上述陶瓷浆料搅拌步骤需保持在环境湿度低rh10%的环境中进行。

55.在本实施例中,在制作正极料带时,以金属基材涂炭铝箔作为基材料带,在涂炭铝箔的两面均涂覆正极浆料和陶瓷浆料,从而得到双面涂层正极料带,并对双面涂层正极料带进行辊压;之后,即可对辊压后的正极料带进行制极耳。

56.值得说明的是,制极耳可以采用五金模切、激光模切等方式;辊压为一次辊压,一次辊压为光辊辊压方式,单轧辊采用液压传动系统进行轧辊压力控制,满足辊压厚度控制

±

1μm精度。

57.在本实施例中,陶瓷浆料的涂布厚度为3μm-50μm,优选的,陶瓷浆料的涂布厚度为10

±

5μm。

58.在本实施例中,在基材料带上涂覆正极浆料时,沿基材料带的走带方向连续涂布正极浆料,相应的,陶瓷浆料连续涂布于正极浆料上,并且,将制极耳后的正极料带裁切形成正极片。

59.在基材料带上沿走带方向连续涂布正极浆料和陶瓷浆料,将正极料带裁切后形成单独的正极片,该正极片可应用于叠片工序,以与负极片和隔膜交替层叠生产电芯。

60.当然,在其他可替代的实施方式中,在基材料带上涂覆正极浆料时,沿基材料带的走带方向间隔涂布正极浆料,以形成间隔设置的若干个正极涂布区,相邻正极涂布区之间形成间隔空箔区,陶瓷浆料对应每个正极涂布区进行涂布,并且,在基材料带的走带方向上,陶瓷浆料的涂布范围延伸至间隔空箔区,具体的,在基材料带的走带方向上,陶瓷浆料的涂布范围超出正极浆料的涂布范围0.5mm-1.5mm。该方式涂布形成的正极料带无需进行裁切,使用正极料带、隔膜和负极料带叠设后卷绕形成电芯。

61.值得说明的是,采用挤压涂布机分别对正极浆料和陶瓷浆料进行连续涂布或者是

间隔涂布。

62.实施例2

63.如图2和图3所示的正极片的一种具体实施方式,使用实施例1的正极片制备方法制得,包括:正极基材11、正极浆料层12和陶瓷浆料层13,正极基材11的一侧凸出形成有正极极耳14,正极浆料层12涂覆于正极基材11上,陶瓷浆料层13涂覆于正极浆料层12上,并且陶瓷浆料层13覆盖至正极极耳14的根部。

64.本实施例提供的正极片10,正极浆料层12的外侧设置有陶瓷浆料层13,该陶瓷浆料层13能够吸附游离的金属离子,可以预防长期循环后的容量快速衰减,并且,可有效预防金属及金属氧化物枝晶生长造成隔膜30刺穿,减少容量损失的同时提高锂电池的安全性,增强长期循环可靠性。

65.实施例3

66.本实施例提供了电池制造方法的一种具体实施方式,包括实施例1的正极片制备方法。也即,在本实施例的电池制造方法中,采用实施例1的正极片制备方法制备正极片10。

67.在本实施例中,电池制造方法还包括负极片20的制备,具体的,以金属基材底涂铜箔作为基材料带,在底涂铜箔的两面均涂覆负极浆料,从而得到双面涂层负极料带,并对双面涂层负极料带进行辊压;之后,即可对辊压后的负极料带进行制极耳。

68.值得说明的是,制极耳可以采用五金模切、激光模切等方式;辊压为一次辊压,一次辊压为光辊辊压方式,单轧辊采用液压传动系统进行轧辊压力控制,满足辊压厚度控制

±

1μm精度。

69.在本实施例中,将负极料带裁切形成负极片20,将隔膜30与正极片10和负极片20进行叠片,形成电芯。

70.当然,也可以将正极料带、隔膜30和负极料带叠设后进行卷绕,形成电芯。

71.在本实施例中,电池制造方法还包括:将叠片或卷绕形成的电芯进行热压、贴胶、耐压测试、极耳连接件焊接、合芯以及包mylar,之后即可将加工完成的电芯入壳,并进行顶盖焊接等工序。

72.实施例4

73.本实施例提供了电池的一种具体实施方式,包括实施例2的正极片10。还包括负极片20,具体的,如图4和图5所示,负极片20包括负极基材21和负极浆料层22,负极浆料层22涂覆于负极基材21上,负极基材21的一侧凸出形成有负极极耳23。

74.在本实施例中,如图6所示,电池还包括隔膜30,隔膜30位于相邻正极片10和负极片20之间,在叠设时,正极极耳14和负极极耳23朝向同一侧设置。

75.正极片10包括陶瓷浆料层13,陶瓷浆料层13具有良好的电化学稳定性,通过在正极浆料层12上设置陶瓷浆料层13,可以在正极片10、隔膜30和负极片20之间起到绝缘界面的作用,避免在使用过程中隔膜30收缩导致正负极间短路;并且,陶瓷浆料层13中的吸附材料能够吸附游离的金属离子,可以预防长期循环后的容量快速衰减,并且,可有效预防金属及金属氧化物枝晶生长造成隔膜30刺穿,减少容量损失的同时提高锂电池的安全性,增强长期循环可靠性。

76.值得说明的是,电池可以为锂离子电池、钠离子电池、三元材料电池等相关产品。

77.对锂电池一和锂电池二进行电池的60℃高温存储性能测试,其中,锂电池一中陶

瓷浆料(不含吸附材料)组分包括质量百分比为2.5wt%的pvdf、27wt%的陶瓷粉末、1wt%低分子量离子型聚合物润湿分散剂和69.5wt%的nmp通过搅拌分散所得,锂电池二中陶瓷浆料(含有吸附材料)组分包括质量百分比为2.5wt%的pvdf、27wt%的陶瓷粉末、1wt%低分子量离子型聚合物润湿分散剂和0.1wt%席夫碱配体制备的功能化氧化石墨烯、69.5wt%的nmp通过搅拌分散所得。在高温循环和存储的过程中,由于高soc状态下正极片表面具有强氧化性,电解液在极片表面的副反应较多,因此电池的体积膨胀率较高,内部阻抗增加明显,容量保持率下降明显,对锂电池一和锂电池二做内阻和容量保持率数据对比。

78.电池60℃高温存储性能测试过程为:在25℃下,将锂离子电池以0.5c恒流充电至3.65v,之后以3.65v恒压充电至电流为0.05c,然后以1c恒流放电至2.5v,得到初始放电容量c0;之后将锂离子电池以0.5c恒流充电至3.65v,之后以3.65v恒压充电至电流为0.05c,将满充后的锂离子电池放入60℃的恒温箱保温180天,取出后测试锂离子电池的可逆容量,记为c

180

。锂离子电池60℃存储180天后的容量保持率(%)=c

180

/c0×

100%。

79.锂离子电池循环和存储后的直流内阻(dcr)增长率测试过程为:在25℃时,调整锂离子电池的荷电状态(soc)至满充容量的20%,以0.3c的倍率放电10s,放电前的电压记为u1,放电后的电压记为u2,则锂离子电池的初始直流内阻dcr0=(u

1-u2)/i。

80.按照上述测试过程分别测试锂电池一和锂电池二60℃存储180天后的容量保持率和直流内阻,并计算锂离子电池的dcr增长率。每组测试15支锂离子电池,取平均值,实验结果如下表以及图7所示。

81.由实验结果可知,通过在陶瓷浆料中增加席夫碱配体制备的功能化氧化石墨烯对游离金属离子进行吸附,避免高电压金属fe离子迁移及cu离子泰勒效应产生,进一步避免正极片上金属氧化物产生导致的内阻加大而导致热失效,进一步,长期循环容量保持率和循环寿命得到改善,对电池长期循环可靠性和安全特性显著提升。

[0082][0083]

根据上述描述,本专利申请具有以下优点:

[0084]

1.陶瓷浆料能够有效络合fe离子、cu离子等离子,有效提升了电池的安全特性以及长期循环可靠性;

[0085]

2.采用对环境友好且理化特性稳定的石墨烯材料作为络合吸附介质,不会参与电解液副反应、无污染,且用量少成本低,可规模化使用。

[0086]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1