电芯结构、电芯结构的制造方法、电池及车辆与流程

1.本发明涉及电芯技术领域,特别涉及一种电芯结构、电芯结构的制造方法、电池及车辆。

背景技术:

2.目前,电芯结构内部设有极片和电解液,极片可以与电解液发生反应而使电芯结构工作。而电解液的注入量的多少会影响电芯结构性能。在相关技术中,电芯结构受限于其钢外壳的结构,使得电解液的注入量较少。

技术实现要素:

3.本发明提供了一种电芯结构、电芯结构的制造方法、电池及车辆。

4.本发明提供的一种电芯结构包括:

5.正极盖帽;

6.负极盖帽,设有注液孔;

7.铝塑膜,所述铝塑膜呈筒状,所述铝塑膜的上端密封连接所述正极盖帽,所述铝塑膜的下端密封连接所述负极盖帽,所述铝塑膜、所述正极盖帽和所述负极盖帽围成密封空间,所述注液孔连通所述密封空间,所述密封空间内设有卷芯,所述卷芯包括正极极耳和负极极耳,所述正极极耳连接所述正极盖帽,所述负极极耳连接所述负极盖帽;和

8.壳体,所述壳体呈筒状,所述壳体的上端密封连接所述正极盖帽,所述壳体的下端密封连接所述负极盖帽,所述铝塑膜位于所述壳体内侧。

9.上述电芯结构中,所述铝塑膜、所述正极盖帽和所述负极盖帽围成密封空间,可以提前在密封空间内注入电解液,之后再进行壳体的安装。由于铝塑膜的硬度较壳体的硬度小,可以在密封空间内注入更多的电解液,进而可提升电芯结构的性能。

10.在某些实施方式中,所述正极盖帽和所述负极盖帽均包括:

11.盖板,开设有通孔;

12.极柱,所述极柱穿设所述通孔,所述极柱连接所述卷芯的极耳;

13.内绝缘支撑件,设置在所述盖板内侧,并与所述铝塑膜密封连接。

14.在某些实施方式中,所述内绝缘支撑件与所述铝塑膜通过热封连接方式密封连接。

15.在某些实施方式中,所述盖板的周缘形成有台阶区域,所述壳体的上端和下端分别部分地容置在所述正极盖帽的台阶区域和所述负极盖帽的台阶区域中。

16.在某些实施方式中,所述正极盖帽还包括正极密封圈,所述正极密封圈密封连接所述极柱与所述通孔的孔壁。

17.在某些实施方式中,所述正极盖帽和所述负极盖帽还包括:外绝缘支持件,所述外绝缘支撑件夹设于所述极柱与所述盖板之间。

18.在某些实施方式中,所述电芯结构还包括正极集流件和负极集流件,所述正极集

流件连接正极极柱和所述正极极耳,所述负极集流件连接负极极柱和所述负极极耳,所述正极集流件与所述正极极柱通过铆接方式连接。

19.在某些实施方式中,所述正极集流件和所述负极集流件均包括:

20.第一连接部,与极柱连接;

21.第二连接部,与极耳连接;和

22.折弯部,连接所述第一连接部和所述第二连接部,所述第一连接部、所述第二连接部和所述折弯部基本平行设置。

23.在某些实施方式中,所述壳体通过滚焊方式密封连接所述正极盖帽和所述负极盖帽。

24.本发明实施方式的一种电芯结构的制造方法包括:

25.将正极盖帽、负极盖帽分别密封连接铝塑膜的上端和下端,所述铝塑膜、所述正极盖帽和所述负极盖帽围成密封空间,所述密封空间内设有卷芯;

26.通过所述负极盖帽的注液孔向所述密封空间内注入电解液;

27.注液完成后,将所述壳体设置在所述铝塑膜的外周,并使所述壳体的上端和下端分别密封连接所述正极盖帽和所述负极盖帽。

28.上述制造方法中,采用铝塑膜实现卷芯密封环境,可以提前注液,优化了装配和注液的制程顺序,并且可以注入更的电解液,有助于提升电芯结构性能。

29.本发明实施方式的一种电池包括上述任一实施方式的电芯结构或上述制造方法所制的电芯结构。

30.本发明实施方式的一种车辆包括上述实施方式的电池。

31.上述电池和车辆,电芯结构内可以容纳更多的电解液,提升了电芯结构性能。

32.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

33.本发明的上述和/或附加的方面和优点可以从结合下面附图对实施方式的描述中将变得明显和容易理解,其中:

34.图1是发明实施方式的电芯结构的立体示意图;

35.图2是本发明实施方式的电芯结构展开部分壳体和铝塑膜的示意图;

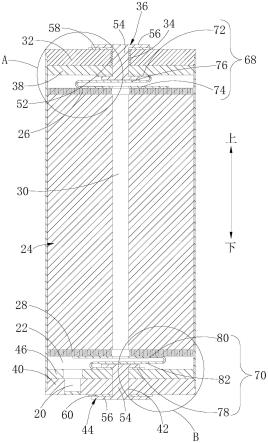

36.图3是本发明实施方式的电芯结构的截面示意图;

37.图4是图3中a部分的放大图;

38.图5是图3中b部分的放大图;

39.图6是本发明实施方式的正极盖帽和正极集流件的连接示意图;

40.图7是本发明实施方式的正极盖帽和正极集流件的另一连接示意图;

41.图8是本发明实施方式的负极盖帽和负极集流件的连接示意图;

42.图9是本发明实施方式的负极盖帽和负极集流件的另一连接示意图;

43.图10是本发明实施方式的卷芯与正极盖帽和负极盖帽的连接示意图;

44.图11是本发明实施方式的卷芯与正极盖帽和负极盖帽的另一连接示意图;

45.图12是本发明实施方式的铝塑膜在卷起前的结构示意图。

具体实施方式

46.下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中,相同或类似的标号自始至终表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明的实施方式,而不能理解为对本发明的实施方式的限制。

47.请参图1至图3,本发明实施方式提供的一种电芯结构100包括正极盖帽12、负极盖帽14、铝塑膜16和壳体18。

48.负极盖帽14设有注液孔20。铝塑膜16呈筒状,铝塑膜16的上端密封连接正极盖帽12,铝塑膜16的下端密封连接负极盖帽14,铝塑膜16、正极盖帽12和负极盖帽14围成密封空间22,注液孔20连通密封空间22,密封空间22内设有卷芯24,卷芯24包括正极极耳26和负极极耳28,正极极耳26连接正极盖帽12,负极极耳28连接负极盖帽14。

49.壳体18呈筒状,壳体18的上端密封连接正极盖帽12,壳体18的下端密封连接负极盖帽14,铝塑膜16位于壳体18内侧。

50.上述电芯结构100中,铝塑膜16、正极盖帽12和负极盖帽14围成密封空间22,可以提前在密封空间22内注入电解液,之后再进行壳体18的安装。由于铝塑膜16的硬度较壳体18的硬度小,可以在密封空间22内注入更多的电解液,进而可提升电芯结构100的性能。

51.具体地,电芯结构100可以是全极耳圆柱形电芯结构100。壳体18位于电芯结构100的最外侧,对电芯结构100内部结构进行保护。铝塑膜16可包裹卷芯24一周360-370

°

。壳体18包裹卷芯24一周360

°

。壳体18通常是比较硬,壳体18的硬度大于铝塑膜16的硬度,在同等作用力的情况下,壳体18的形变量小于铝塑膜16的形变量。可以先在铝塑膜16、正极盖帽12和负极盖帽14围成密封空间22内注液,即通过注液孔20注入电解液,可以利用较大压力将电解液注入密封空间22内,铝塑膜16可以适当地形变,以容纳更多的电解液,以注液完成后,可密封注液孔20,再入壳。在注液过程中及入壳前,卷芯24可以沁入更多的电解液,进而可以提升电芯结构100性能。

52.卷芯24包括正极极耳26、中心孔30和负极极耳28,极耳可采用极耳揉平方式,揉平后单侧高度2-3mm,极耳也可采用极耳拍平方式,拍平后单侧高度2-3mm。在此不作具体限定。

53.在某些实施方式中,正极盖帽12和负极盖帽14均包括:

54.盖板,开设有通孔;

55.极柱,极柱穿设通孔,极柱连接卷芯24的极耳;

56.内绝缘支撑件,设置在盖板内侧,并与铝塑膜16密封连接。如此,可以通过内绝缘支撑件和铝塑膜16达成密封连接,密封效果好。

57.具体地,请参图4,正极盖帽12包括正极盖板32,正极盖板32开设有第一通孔34,正极极柱36穿设第一通孔34,正极极柱36连接卷芯24的正极极耳26。正极内绝缘支撑件38设置在正极盖板32内侧,位于正极盖板32下表面和正极极柱36内露部分之间,正极内绝缘支撑件38与铝塑膜16的上端密封连接。在一个实施方式中,正极内绝缘支撑件38可以是塑料件。

58.请参图5,负极盖帽14包括负极盖板40,负极盖板40开设有第二通孔42,负极极柱44穿设第二通孔42,负极极柱44连接卷芯24的负极极耳28。负极内绝缘支撑件46设置在负

极盖板40内侧,负极内绝缘支撑件46设置于负极盖板40上表面和负极极柱44内露部分之间,负极内绝缘支撑件46与铝塑膜16的下端密封连接。在一个实施方式中,负极内绝缘支撑件46可以是塑料件。负极极柱44与负极盖板40的第二通孔42(中心孔)过盈配合,实现电连接。

59.在某些实施方式中,内绝缘支撑件与铝塑膜16通过热封连接方式密封连接。如此,易于实现正极盖帽12和负极盖帽14与铝塑膜16的密封连接。

60.具体地,正极内绝缘支撑件38的外周壁与铝塑膜16的上端内周壁通过热封连接方式密封连接。负极内绝缘支撑件46的外周壁与铝塑膜16的下端内周壁通过热封连接方式密封连接。

61.铝塑膜16的内层可以是聚丙烯层62(pp层),内绝缘支撑件可以是塑料件,两者熔点接近,可以利用热封连接方式进行密封连接。可以理解,在其他实施方式中,铝塑膜16的内层还可以是其他材料,内绝缘支撑件也可以是其他材料,两者的熔点接近即可。

62.在某些实施方式中,盖板的周缘形成有台阶区域,壳体18的上端和下端分别部分地容置在正极盖帽12的台阶区域和负极盖帽14的台阶区域中。如此,方便对壳体18进行定位。

63.具体地,正极盖板32的下部周缘形成有一圈第一台阶区域48,正极盖板32下部直径比上部直径小0.6-2mm。壳体18厚度可以是0.3-1mm。壳体18的上端靠近上端面的部位容置在第一台阶区域48中。

64.负极盖板40的上部周缘形成有一圈第二台阶区域50,负极盖板40上部直径比下部直径小0.6-2mm,壳体18厚度可以是0.3-1mm。壳体18的下端靠近下端面的部位容置在第二台阶区域50中。

65.安装时,可以将壳体18的上端定位在第一台阶区域48处,将下端定位在第二台阶区域50处,实现壳体18的定位。

66.进一下地,第一台阶区域48和第二台阶区域50的宽度与壳体18的厚度基本相同,也就是说,第一台阶区域48可以容纳一层壳体18厚度,第二台阶区域50可容纳一层壳体18厚度,使得壳体18安装后,并不会明显凸出于正极盖帽12和负极盖帽14的范围。

67.另外,正极内绝缘支撑件38直径比正极盖板32下部直径小0.2-0.5mm而形成有第三台阶区域,该第三台阶区域正好容纳一层铝塑膜16厚度,铝塑膜16厚度可以是0.1-0.25mm。

68.负极内绝缘支撑件46直径比负极盖板40上部直径小0.2-0.5mm而形成有第四台阶区域,该第四台阶区域正好容纳一层铝塑膜16厚度,铝塑膜16厚度可以是0.1-0.25mm,负极盖板40偏心位置设置有注液孔20,注液孔20可通过密封钉焊接实现密封。

69.在某些实施方式中,正极盖帽12还包括正极密封圈52,正极密封圈52密封连接极柱与通孔的孔壁。如此,可以实现正极极柱36与正极盖板32之间的绝缘和密封。

70.具体地,正极极柱36包括柱状部54和分别连接在柱状部54上下两端的两个凸部56,柱状部54位于第一通孔34内,正极密封圈52套设在柱状部54的外周,并夹设于柱状部54的外周和第一通孔34的孔壁。其中一个凸部56位于密封空间22外,另一个凸部56位于密封空间22内并与卷芯24的正极极耳26连接。

71.可以理解,在其他实施方式中,负极盖帽14也可以包括负极密封圈,负极密封圈的

设置方式与正极密封圈52的设置方式相似,负极极柱44的结构与正极极柱36的结构相似,在此不作详细展开。

72.在某些实施方式中,正极盖帽12和负极盖帽14还包括:外绝缘支持件,外绝缘支撑件夹设于极柱与盖板之间。如此,可以保证极柱与盖板的绝缘性。

73.具体地,正极盖帽12包括正极外绝缘支撑件58,正极外绝缘支撑件58夹设于正极极柱36与正极盖板32之间。具体地,正极外绝缘支撑件58呈环状,套设在正极极柱36的柱状部54外周,正极外绝缘支撑件58被位于密封空间22外的凸部56和正极盖板32夹紧。

74.正极极柱36安装在正极外绝缘支撑件58、正极盖板32和正极内绝缘支撑件38中心孔位置。

75.负极盖帽14包括负极外绝缘支撑件60,负极外绝缘支撑件60夹设于负极极柱44与负极盖板40之间。具体地,负极外绝缘支撑件60呈环状,套设在负极极柱44的柱状部54外周,负极外绝缘支撑件60被位于密封空间22外的凸部56和负极盖板40夹紧。

76.在某些实施方式中,请参图12,沿电芯结构100内向外的径向方向,铝塑膜16包括依次层叠设置的聚丙烯层62、铝层64和尼龙层66。如此,铝塑膜16的结构简单,易于实现与正极盖帽12和负极盖帽14的密封连接。

77.具体地,聚丙烯层62(pp层)为铝塑膜16的内层,pp层可以与内绝缘支撑件密封连接,由于pp层与内绝缘支撑件的熔点接近,可通过热封连接方式实现铝塑膜16与正极盖帽12和负极盖帽14的密封连接,密封方式简单,易于实现。

78.铝层64为铝塑膜16的中间层,铝层64可以使铝塑膜16具有一定的形状及可塑性,适合铝塑膜16卷绕起来及保持当前形状。

79.尼龙层66为铝塑膜16的外层,尼龙层66具有良好的抗冲击、耐穿刺、耐热、耐摩擦及绝缘性等特性,有效地保护电芯结构100,提升电芯结构100的安全性。

80.请结合图12,铝塑膜16在卷起前,铝塑膜16呈板状,从上至下分别是尼龙层66、铝层64和pp层。铝层64的上表面大部分由尼龙层66覆盖,另一小部分由pp层覆盖,这样的好处是,当铝塑膜16包裹卷芯24一周后,上层的pp层就可以和下层的pp层对接上,然后再利用热封连接方式使两个pp层连接起来,形成一个周向侧壁密封的筒状铝塑膜16壳。上层的pp层的长度可以是5-15mm。

81.可以理解,在其他实施方式中,铝塑膜16还可以包括其他层结构,而不限于上述三层结构及材质。

82.在某些实施方式中,电芯结构100还包括正极集流件68和负极集流件70,正极集流件68连接正极极柱36和正极极耳26,负极集流件70连接负极极柱44和负极极耳28,正极集流件68与正极极柱36通过铆接方式连接。如此,可以避免焊接导致虚焊的风险及焊接过程中所产生粉尘等颗粒,落入电芯内部导致电芯内短路的风险。

83.具体地,在相关技术中,正极集流件通过激光穿透焊或者扭矩焊与正极极柱连接,对于激光穿透焊来说,焊接过程,中心顶针从负极端卷芯中心孔插入,压紧正极集流件极柱焊接部分,从正极极柱端进行激光穿透焊,将正极极柱100%和正极集流件40%-60%同时融化连接,但是焊接区域处于电芯内部,无法实时检查焊接效果,当正极集流件和正极极柱接触面有间隙时,存在正极集流件穿透深度不足5%,导致虚焊的风险。对于扭矩焊来说,焊接过程,焊头从负极端卷芯中心孔插入,压紧正极集流件极柱焊接部分,焊座压紧正极极柱

端进行扭矩焊接,通过扭转摩擦的方式将正极极柱和正极集流件接触部分连接,但是焊接区域处于电芯内部,扭矩焊过程中会产生粉尘等颗粒,无法有效检测和清除,存在颗粒落入电芯内部导致电芯内短路的风险。

84.在本发明实施方式中,正极集流件68与正极极柱36通过铆接方式连接,无需使用激光穿透焊或者扭矩焊等焊接方式连接,解决了虚焊和颗粒落入电芯内部而导致电芯内短路风险的问题。

85.具体地,正极集流件68与正极极柱36位于密封空间22内的凸部56通过铆接方式连接。

86.在某些实施方式中,负极集流件70与负极极柱44通过铆接方式连接。如此,可以避免焊接导致虚焊的风险及焊接过程中所产生粉尘等颗粒,落入电芯内部导致电芯内短路的风险。

87.具体地,负极集流件70与负极极柱44位于密封空间22内的凸部56通过铆接方式连接。

88.在某些实施方式中,正极集流件68和负极集流件70均包括:

89.第一连接部,与极柱连接;

90.第二连接部,与极耳连接;和

91.折弯部,连接第一连接部和第二连接部,第一连接部、第二连接部和折弯部基本平行设置。如此,易于实现集流件与对应的盖帽连接。

92.具体地,正极集流件68的第一连接部可以是第一正极连接部72,正极集流件68的第二连接部可以是第二正极连接部74,正极集流件68的折弯部可以是正极折弯部76。第一正极连接部72与正极极柱36位于密封空间22内的凸部56通过铆接方式连接,第二正极连接部74与卷芯24的正极极耳26连接。第二正极连接部74与卷芯24的正极极耳26可通过激光焊接连接。

93.负极集流件70的第一连接部可以是第一负极连接部78,负极集流件70的第二连接部可以是第二负极连接部80,负极集流件70的折弯部可以是负极折弯部82。第一负极连接部78与负极极柱44位于密封空间22内的凸部56通过铆接方式连接,第二负极连接部80与卷芯24的负极极耳28连接。第二负极连接部80与卷芯24的负极极耳28可通过激光焊接连接。

94.请参图10,初始时,第一正极连接部72与正极折弯部76基本垂直,第二正极连接部74与正极折弯部76基本垂直,而且,第一正极连接部72和第二正极连接部74朝相背的方向从正极折弯部76上下两端延伸。请参图11,将第一正极连接部72与正极极柱36连接,将第二正极连接部74与正极极耳26连接,然后将第一正极连接部72和正极折弯部76由直角折弯到0

°

,将正极折弯部76和第二正极连接部74由直角折弯到0

°

,形成第一正极连接部72、第二正极连接部74和正极折弯部76基本平行设置的结构。

95.请参图10,初始时,第一负极连接部78与负极折弯部82基本垂直,第二负极连接部80与负极折弯部82基本垂直,而且,第一负极连接部78和第二负极连接部80朝相背的方向从负极折弯部82上下两端延伸。请参图11,将第一负极连接部78与负极极柱44连接,将第二负极连接部80与负极极耳28连接,然后将第一负极连接部78和负极折弯部82由直角折弯到0

°

,负极折弯部82和第二负极连接部80由直角折弯到0

°

,形成第一负极连接部78、第二负极连接部80和负极折弯部82基本平行设置的结构。

96.在某些实施方式中,第二连接部上设有压紧条,压紧条压紧第二连接部和极耳。如此,可以保证第二连接部和极耳的连接强度。

97.具体地,请参图6和图7,第二正极连接部74上表面设有正极压紧条84,正极压紧条84压紧第二正极连接部74和正极极耳26。在图示的实施方式中,正极压紧条84设置有3条,成圆周分布,第二正极连接部74设置有中心孔,便于电解液流入卷芯24中心孔30。

98.请参图8和图9,第二负极连接部80下表面设有负极压紧条86,负极压紧条86压紧第二负极连接部80和负极极耳28。在图示的实施方式中,负极压紧条86设置有3条,成圆周分布,第二负极连接部80设置有中心孔,便于电解液流入卷芯24中心孔30。

99.进一步地,第二正极连接部74上表面设有正极焊接轨迹88,正极焊接轨迹88可以用于第二正极连接部74与正极极耳26的焊接(例如通过激光焊接方式连接)连接。在图示的实施方式中,正极焊接轨迹88设置有3条,每个正极焊接轨迹88位于相邻两条正极压紧条84之间。

100.第二负极连接部80下表面设有负极焊接轨迹90,负极焊接轨迹90可以用于第二负极连接部80与负极极耳28的焊接(例如通过激光焊接方式连接)连接。在图示的实施方式中,负极焊接轨迹90设置有3条,每个负极焊接轨迹90位于相邻两条负极压紧条86之间。

101.在某些实施方式中,壳体18通过滚焊方式密封连接正极盖帽12和负极盖帽14。如此,可以解决入壳不良问题。

102.具体地,在相关技术中,正/负极集流件与卷芯焊接后是入壳工序,正极集流件与卷芯同轴度、负极集流件与卷芯同轴度都会对入壳造成影响,特别是负极集流件与卷芯同轴度,因为负极集流件与壳体内壁是过盈配合,一旦同轴度差,就会导致入壳不良(ng),导致电芯报废。

103.在本实施方式中,壳体18通过滚焊方式密封连接正极盖帽12和负极盖帽14,即使正极集流件68与卷芯24同轴度、负极集流件70与卷芯24同轴度较差,基本上不会对入壳造成影响,或对入壳造成的影响较小。

104.壳体18可以采用钢皮,将钢皮包裹卷芯24和铝塑膜16一周360

°

,钢皮上端与正极盖板32采用先脉冲点焊后连续满焊方式连接,钢皮下端与负极盖板40采用先脉冲点焊后连续满焊方式连接,钢皮首尾拼接后采用先脉冲点焊后连续满焊方式连接。采用“钢皮滚焊”代替传统入壳,解决了正极集流件68与卷芯24同轴度差、负极集流件70与卷芯24同轴度差导致入壳不良问题。

105.滚焊完成后,钢皮首尾两侧的连接处形成有连接结构,连接结构沿电芯结构100的轴向延伸,连接结构连接壳体18沿电芯结构100周向的两侧边(即首尾两个侧边)。也就是说,通过连接结构可以使壳体18形成一周壁相对密封的筒状壳体18。

106.综上,本发明实施方式的电芯结构100至少可以实现以下技术效果:

107.1、正极盖帽12与正极集流件68采用铆接方式连接,正极集流件68与卷芯24正极极耳26采用激光焊连接,负极盖帽14通过负极集流件70采用铆接方式连接,负极集流件70与卷芯24负极极耳28采用激光焊连接,采用铆接方式代替正极极柱36穿透焊和扭矩焊连接方式,解决了虚焊和颗粒落入卷芯24内部问题。

108.2、本发明采用壳体18(如钢皮)包裹卷芯24和铝塑膜16一周360

°

,壳体18上端与正极盖板32采用先脉冲点焊后连续满焊方式连接,壳体18下端与负极盖板40采用先脉冲点焊

后连续满焊方式连接,采用“滚焊”方式代替传统入壳,解决了正极集流件68与卷芯24同轴度差、负极集流件70与卷芯24同轴度差导致入壳不良问题。

109.3、本发明采用铝塑膜16包裹卷芯24一周360-370

°

,铝塑膜16上端与正极内绝缘支撑件38采用热封连接,铝塑膜16下端与负极内绝缘支撑件46采用热封连接,铝塑膜16首尾两侧采用热封连接,本发明采用铝塑膜16实现卷芯24密封环境,可以提前注液,优化了装配和注液的制程顺序。

110.本发明实施方式提供的一种电芯结构100的制造方法包括:

111.将正极盖帽12、负极盖帽14分别密封连接铝塑膜16的上端和下端,铝塑膜16、正极盖帽12和负极盖帽14围成密封空间22,密封空间22内设有卷芯24;

112.通过负极盖帽14的注液孔20向密封空间22内注入电解液;

113.注液完成后,将壳体18设置在铝塑膜16的外周,并使壳体18的上端和下端分别密封连接正极盖帽12和负极盖帽14。

114.上述制造方法中,采用铝塑膜16实现卷芯24密封环境,可以提前注液,优化了装配和注液的制程顺序,并且可以注入更的电解液,有助于提升电芯结构100性能。

115.具体地,在形成密封空间22前,制造方法包括:

116.1、正极盖帽12与正极集流件68采用铆接方式连接,负极盖帽14与负极集流件70采用铆接方式连接;

117.2、正极集流件68与卷芯24正极极耳26采用激光焊连接,负极集流件70与卷芯24负极极耳28采用激光焊连接;

118.3、第一正极连接部72与正极折弯部76由直角折弯到0

°

,正极折弯部76和第二正极连接部74由直角折弯到0

°

,第一负极连接部78与负极折弯部82由直角设计折弯到0

°

,负极折弯部82和第二负极连接部80由直角设计折弯到0

°

。

119.形成密封空间22时,铝塑膜16包裹卷芯24一周360-370

°

,铝塑膜16上端与正极内绝缘支撑件38采用热封连接,铝塑膜16下端与负极内绝缘支撑件46采用热封连接,铝塑膜16首尾两侧边采用热封连接;

120.注液完成后,壳体18位于铝塑膜16外侧,壳体18包裹卷芯24和铝塑膜16一周360

°

,并使壳体18的上端和下端分别密封连接正极盖帽12和负极盖帽14。

121.上述电芯结构100的实施方式和有益效果的解释说明,也适用于本实施方式的制造方法,为避免冗余,在此不作详细展开。

122.在某些实施方式中,通过热封连接方式使铝塑膜16与正极盖帽12和负极盖帽14形成密封连接。如此,如此,易于实现正极盖帽12和负极盖帽14与铝塑膜16的密封连接。

123.在某些实施方式中,制造方法还包括:

124.对带有壳体18的电芯结构100进行化成工艺。如此,可以激活电芯结构100的活性物质。

125.具体地,在本实施方式中,化成工艺可以在入壳后进行,即本实施方式的电芯结构100的制造方法可以归纳为:铝塑膜16密封

→

注液

→

入壳

→

化成。另外,为达到更佳的电芯结构100性能,在注液后,还可以增加浸润工艺,即在一个实施方式中,电芯结构100的制造方法可以归纳为:铝塑膜16密封

→

注液

→

浸润

→

入壳

→

化成。

126.在一个实施方式中,化成工艺采用负压化成工艺。可以理解,在其他实施方式中,

化成工艺还可以采用高温化成工艺、低温化成工艺、大电流化成工艺、小电流化成工艺、开口化成工艺或闭口化成工艺。

127.在某些实施方式中,在注液完成后,及在将壳体18设置在铝塑膜16的外周前,制造方法还包括:

128.对电芯结构100进行化成工艺。

129.如此,可以激活电芯结构100的活性物质。

130.具体地,在本实施方式中,化成工艺可以在入壳前进行,即本实施方式的电芯结构100的制造方法可以归纳为:铝塑膜16密封

→

注液

→

化成

→

入壳。另外,为达到更佳的电芯结构100性能,在注液后,还可以增加浸润工艺,即在一个实施方式中,电芯结构100的制造方法可以归纳为:铝塑膜16密封

→

注液

→

浸润

→

化成

→

入壳。

131.在一个实施方式中,化成工艺采用负压化成工艺。可以理解,在其他实施方式中,化成工艺还可以采用高温化成工艺、低温化成工艺、大电流化成工艺、小电流化成工艺、开口化成工艺或闭口化成工艺。

132.在某些实施方式中,将壳体18设置在铝塑膜16的外周,并使壳体18的上端和下端分别密封连接正极盖帽12和负极盖帽14包括:

133.利用板材上端与正极盖帽12的盖板采用点焊后连续满焊方式连接,利用板材下端与负极盖帽14的盖板采用脉冲点焊后连续满焊方式连接,之后焊接连接板材沿电芯结构100周向的两侧边。如此,可以利用滚焊的方式设置壳体18,解决了传统入壳不良问题。

134.具体地,在一个实施方式中,板材可以是钢皮,即可以利用“钢皮滚焊”方式入壳,解决了正极集流件68与卷芯24同轴度差、负极集流件70与卷芯24同轴度差导致入壳不良问题。

135.本发明实施方式的一种电池包括上述任一实施方式的电芯结构100或上述任一实施方式的制造方法所制的电芯结构。

136.具体地,电池可以还包括相关的保护电路或其他结构。电池可以形成圆柱形电池。

137.本发明实施方式的一种车辆包括上述实施方式的电池。

138.上述电池和车辆,电芯结构100内可以容纳更多的电解液,提升了电芯结构100性能。

139.具体地,多个电池(两个或多于两个电池)可以形成电池包,多个电池以串联、并联或串闻联的方式进行连接,电池包可以作为车辆的动力电池。车辆包括但不限于纯电动车、混合动力车、增程式电动车等。

140.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

141.尽管上面已经示出和描述了本发明的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施方式进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1