低温烧结LTCC导电银浆及其制备方法与流程

低温烧结ltcc导电银浆及其制备方法

技术领域

1.本技术涉及导电浆料,尤其涉及一种低温烧结ltcc导电银浆及其制备方法。

背景技术:

2.随着现代微电子信息技术的快速发展,人们对电子组件在便携式,小型化、数字化、多功能、高性能和高可靠性方面的需求,使得电子元器件集成化、小型化以至模块化要求愈加迫切。而低温共烧陶瓷技术(low temperature co-fired ceramic,ltcc)是近几十年来新兴的一类多学科交叉的综合整合组件技术,并成为了近年来人们的研究热点,并且因其良好的热力学、电子学以及相应的机械性能,ltcc技术已经成为了未来电子元件集成器件、微波技术领域的优先发展方向,应用前景良好。

3.低温共烧陶瓷技术(ltcc)是一种高密度集成封装技术,而其中的导电银浆料是制备高可靠性电子组件的关键原材料之一,其成分及性能对烧结后厚膜的导电性能、焊接性能以及与基板的共烧匹配性有极大的影响。近年来,国家在电子元器件国产化的要求越来越迫切,部分国内厂商已经逐步开发自主ltcc生瓷带,但在导电银浆市场主要被ferro、dupont、heraeus、住友等国际知名海外企业所垄断,国内在此领域始终未能取得关键性技术,生产的浆料质量较差、品种少,仍然没有摆脱国外产品价高、受控制的局面,严重阻碍了我国电子浆料技术的发展。

4.现今ltcc陶瓷掺杂部分低熔点氧化物或低熔点玻璃来实现,使得现有传统的银浆难以与其匹配,且传统银浆所用的无机粘结相玻璃粉烧结时容易产生玻璃相溢出上浮、与陶瓷不兼容蚀刻、电阻率上升,导致如共烧后银层不致密、银层与陶瓷界面结合力不足导致器件内部出现开裂分层等问题;因此,为适应ltcc生瓷带的应用需求,开发出能与生瓷带匹配的导电银浆料,从而推动我国ltcc领域自主化和国产化进程。

技术实现要素:

5.为了解决上述技术问题,本技术提出一种低温烧结ltcc导电银浆及其制备方法,所述导电银浆在低温烧结后可获得良好导电性及焊接性,同时提升了导电银浆与陶瓷共烧时的结合力。

6.作为本技术的一种方案,提供一种低温烧结ltcc导电银浆,按重量百分比计,包括:83%~92%的银粉、0.5%~2%的含银玻璃粉、7%~15%的有机载体、0.2%~1.5%的无机添加剂以及0.1%~1.2%的助剂。按重量百分比计,所述含银玻璃粉包括8%~13%的二氧化硅、18%~25%的三氧化二铝、13%~22%的氧化钙、25%~35%的硼酸、3%~7%的氧化锌以及17%~23%的硝酸银。

7.进一步地,所述含银玻璃粉呈球形,其平均粒径为1μm~3.5μm。

8.进一步地,所述银粉包括微型银粉、超细球形银粉及片状银粉,其中,所述超细球形银粉的质量为所述银粉总质量的7%~13%,所述片状银粉的质量为所述银粉总质量的3%~8%,所述微型银粉的平均粒径为1.8μm~5μm,所述超细球形银粉的平均粒径为0.5μm

~1.2μm,所述片状银粉的平均粒径为1μm~3.5μm。

9.进一步地,按重量百分比计,所述低温烧结ltcc导电银浆包括87%的银粉、1.3%的银玻璃粉、10.4%的有机载体、0.8%的无机添加剂以及0.5%的助剂。所述超细球形银粉的质量为所述银粉总质量的10%,所述片状银粉的质量为所述银粉总质量的6%。

10.进一步地,所述微型银粉的平均粒径为2μm~3.5μm,所述超细球形银粉的平均粒径为0.7μm~1.1μm,所述片状银粉的平均粒径为1.5μm~2.5μm。

11.进一步地,所述有机载体包括乙基纤维素、丙烯酸树脂、醋酸丁酸纤维素中的至少一种,所述有机载体包括还包括增塑剂和溶剂。在所述有机载体中,按重量百分比计,所述乙基纤维素、丙烯酸树脂、醋酸丁酸纤维素中的至少一种占18%~25%,所述增塑剂占3%~8%,所述溶剂占57%~78%。

12.进一步地,所述增塑剂包括邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、柠檬酸三丁酯中的至少一种。

13.进一步地,所述溶剂包括松油醇、丁基卡必醇、丁基卡必醇醋酸酯、乙二醇乙醚乙酸酯、乙二醇单丁醚、环己酮中的至少一种。

14.进一步地,所述无机添加剂包括氧化镁、氧化铜、氧化铝、二氧化锆、氧化锌、三氧化二铁、二氧化硅、二氧化钛和二氧化锰中的至少一种。

15.进一步地,所述助剂包括蓖麻油、鱼油、卵磷脂、磷酸三定酯、司班85和聚甲基丙烯酸胺中的至少一种。

16.作为本技术的一种方案,提供一种上述低温烧结ltcc导电银浆的制备方法,其包括以下步骤:

17.s1,将二氧化硅、三氧化二铝、氧化钙、硼酸、氧化锌以及硝酸银按比例称取、混合并进行熔炼,而后取出,经过水淬、粉碎、球磨细化、干燥过筛后得到含银玻璃粉;

18.s2,将银粉、有机载体、无机添加剂、助剂以及上述含银玻璃粉按比例称取、混合、搅拌、研磨、过滤后得到所述低温烧结ltcc导电银浆。

19.进一步地,在步骤s1中,所述熔炼的温度为1450℃~1560℃,所述熔炼的时间为30分钟~120分钟,所述干燥过筛为过120目的筛。

20.进一步地,在步骤s2中,所述搅拌包括在300-500rpm/min的转速下搅拌3-8小时,所述研磨为研磨至细度小于或等于10μm。

21.进一步地,所述有机载体可通过将乙基纤维素、丙烯酸树脂、醋酸丁酸纤维素中的至少一种、增塑剂及溶剂按比例称取后在70℃~80℃下搅拌2小时~4小时后过滤制得。

22.本技术的低温烧结ltcc导电银浆及其制备方法,其浆料中包括含银玻璃粉,所述含银玻璃粉具有高比重、低吸油率,并且所述含银玻璃粉与所述银粉及所述有机载体混合时更易分散,有利于浆料混合更加均匀,且有利于在浆料静置或运输时保证浆料的分散,使得浆料不易沉降,从而提高了浆料的稳定性。再者,所述低温烧结ltcc导电银浆在与陶瓷共烧时,所述含银玻璃粉中的银以离子的形态存在,使其能够更好地嵌合在陶瓷表面,从而提高共烧后银层与陶瓷之间的结合力;另外,所述低温烧结ltcc导电银浆在烧结形成金属层时,所述含银玻璃粉中的银离子介于玻璃与金属层,起到成核剂阻隔的作用,从而抑制玻璃上浮,避免影响金属层的焊接性能,同时还有利于提高金属层的导电性,进而有利于提高所述低温烧结ltcc导电银浆形成的导电膜层的导电性。

23.进一步地,所述银粉包括微型银粉、超细球形银粉及片状银粉,有利于提高所述银粉与所述有机载体之间的分散性,并且不同形貌和粒度的银粉有利于银粉之间以及银粉与含银玻璃粉之间的充分密实,使得所述低温烧结ltcc导电银浆在烧结后晶粒之间烧结致密。所述低温烧结ltcc导电银浆具有较高的导电率、较强的附着力性能、较低的收缩率、平整性以及致密性。

具体实施方式

24.下面将结合具体实施例对本技术的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的技术手段的名称只是为了描述具体的实施例的目的,不是旨在于限制本技术。

26.在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

27.实施例1

28.含银玻璃粉的制备:按重量百分比,将12%的二氧化硅、19%的三氧化二铝、20%的氧化钙、28%的硼酸、3.5%的氧化锌以及17.5%的硝酸银加入球磨罐中混合均匀获得混合物,而后将混合物放入坩埚后置于高温炉中进行熔炼,所述熔炼的温度为1520℃并保温60分钟,熔炼后取出倒入去离子水中进行水淬,而后将水淬后的碎渣放入球磨罐中进行球磨细化,细化后烘干过120目筛获得含银玻璃粉。

29.有机载体的制备:按重量百分比,将16%的乙基纤维素,6%的丙烯酸树脂、4%的邻苯二甲酸二丁酯,74%的丁基卡必醇加入反应釜中,并在75℃下搅拌2小时获得有机载体。

30.低温烧结ltcc导电银浆的制备:按重量百分比,将85%的银粉、1.2%的上述含银玻璃粉、13%的上述有机载体、0.5%的氧化铝以及0.3%的聚甲基丙烯酸胺进行混合预搅拌后置于分散机中以350rpm/min的转速搅拌6小时,将搅拌后的浆料经过三辊研磨机混合研磨6次至细度小于或等于10μm,过滤获得低温烧结ltcc导电银浆。其中,银粉中微型银粉、超细球形银粉与片状银粉的重量比为,超细球形银粉质量占银粉总质量的8.5%、片状银粉质量占银粉总质量的5%,余下银粉质量即为微型银粉质量。

31.实施例2

32.含银玻璃粉的制备:按重量百分比,将11%的二氧化硅、20%的三氧化二铝、15%的氧化钙、32%的硼酸、3%的氧化锌以及19%的硝酸银加入球磨罐中混合均匀获得混合物,而后将混合物放入坩埚后置于高温炉中进行熔炼,所述熔炼的温度为1520℃并保温60分钟,熔炼后取出倒入去离子水中进行水淬,而后将水淬后的碎渣放入球磨罐中进行球磨细化,细化后烘干过120目筛获得含银玻璃粉。

33.有机载体的制备:按重量百分比,将16%的乙基纤维素,7.5%的丙烯酸树脂、5%的如邻苯二甲酸二丁酯、71.5%的丁基卡必醇加入反应釜中,并在75℃下搅拌2小时获得有机载体。

34.低温烧结ltcc导电银浆的制备:按重量百分比,将87%的银粉、1.5%的上述含银玻璃粉、10.4%的上述有机载体、0.7%的氧化铝以及0.4%的聚甲基丙烯酸胺进行混合预搅拌后置于分散机中以350rpm/min的转速搅拌6小时,将搅拌后的浆料经过三辊研磨机混合研磨6次至细度小于或等于10μm,过滤获得低温烧结ltcc导电银浆。其中,银粉中微型银粉、超细球形银粉与片状银粉的重量比为,超细球形银粉质量占银粉总质量的9%、片状银粉质量占银粉总质量的6.5%,余下银粉质量即为微型银粉质量。

35.实施例3(或者对比例)

36.含银玻璃粉的制备:按重量百分比,将13%的二氧化硅、19.5%的三氧化二铝、13%的氧化钙、30%的硼酸、4%的氧化锌以及20.5%的硝酸银加入球磨罐中混合均匀获得混合物,而后将混合物放入坩埚后置于高温炉中进行熔炼,所述熔炼的温度为1520℃并保温60分钟,熔炼后取出倒入去离子水中进行水淬,而后将水淬后的碎渣放入球磨罐中进行球磨细化,细化后烘干过120目筛获得含银玻璃粉。

37.有机载体的制备:按重量百分比,将12.5%的乙基纤维素,8%的丙烯酸树脂、4.5%的邻苯二甲酸二丁酯、75%的丁基卡必醇加入反应釜中,并在75℃下搅拌2小时获得有机载体。

38.低温烧结ltcc导电银浆的制备:按重量百分比,将89%的银粉、1.6%的上述含银玻璃粉、8%的上述有机载体、1%的氧化铝以及0.4%的聚甲基丙烯酸胺进行混合预搅拌后置于分散机中以350rpm/min的转速搅拌6小时,将搅拌后的浆料经过三辊研磨机混合研磨6次至细度小于或等于10μm,过滤获得低温烧结ltcc导电银浆。其中,银粉中微型银粉、超细球形银粉与片状银粉的重量比为,超细球形银粉质量占银粉总质量的10.5%、片状银粉质量占银粉总质量的7.5%,余下银粉质量即为微型银粉质量。

39.实施例4

40.含银玻璃粉的制备:按重量百分比,将10.5%的二氧化硅、21%的三氧化二铝、18%的氧化钙、29%的硼酸、3.5%的氧化锌以及18%的硝酸银加入球磨罐中混合均匀获得混合物,而后将混合物放入坩埚后置于高温炉中进行熔炼,所述熔炼的温度为1520℃并保温60分钟,熔炼后取出倒入去离子水中进行水淬,而后将水淬后的碎渣放入球磨罐中进行球磨细化,细化后烘干过120目筛获得含银玻璃粉。

41.有机载体的制备:按重量百分比,将16%的乙基纤维素,7%的醋酸丁酸纤维素、5%的邻苯二甲酸二辛酯、72%的丁基卡必醇醋酸酯加入反应釜中,并在75℃下搅拌2小时获得有机载体。

42.低温烧结ltcc导电银浆的制备:按重量百分比,将86%的银粉、1.5%的上述含银玻璃粉、11.1%的上述有机载体、0.8%的氧化镁以及0.5%的卵磷脂进行混合预搅拌后置于分散机中以350rpm/min的转速搅拌6小时,将搅拌后的浆料经过三辊研磨机混合研磨6次至细度小于或等于10μm,过滤获得低温烧结ltcc导电银浆。其中,银粉中微型银粉、超细球形银粉与片状银粉的重量比为,超细球形银粉质量占银粉总质量的10%、片状银粉质量占银粉总质量的5%,余下银粉质量即为微型银粉质量。

43.实施例5

44.含银玻璃粉的制备:按重量百分比,将12%的二氧化硅、18.5%的三氧化二铝、16%的氧化钙、29%的硼酸、3.5%的氧化锌以及21%的硝酸银加入球磨罐中混合均匀获得

混合物,而后将混合物放入坩埚后置于高温炉中进行熔炼,所述熔炼的温度为1520℃并保温60分钟,熔炼后取出倒入去离子水中进行水淬,而后将水淬后的碎渣放入球磨罐中进行球磨细化,细化后烘干过120目筛获得含银玻璃粉。

45.有机载体的制备:按重量百分比,将15%的乙基纤维素,8.5%的醋酸丁酸纤维素、4.5%的柠檬酸三丁酯、72%的乙二醇单丁醚加入反应釜中,并在75℃下搅拌2小时获得有机载体。

46.低温烧结ltcc导电银浆的制备:按重量百分比,将88%的银粉、1.7%的上述含银玻璃粉、8.8%的上述有机载体、0.5%的氧化铝、0.5%的二氧化硅以及0.5%的卵磷脂进行混合预搅拌后置于分散机中以350rpm/min的转速搅拌6小时,将搅拌后的浆料经过三辊研磨机混合研磨6次至细度小于或等于10μm,过滤获得低温烧结ltcc导电银浆。其中,银粉中微型银粉、超细球形银粉与片状银粉的重量比为,超细球形银粉质量占银粉总质量的12%、片状银粉质量占银粉总质量的6.5%,余下银粉质量即为微型银粉质量。

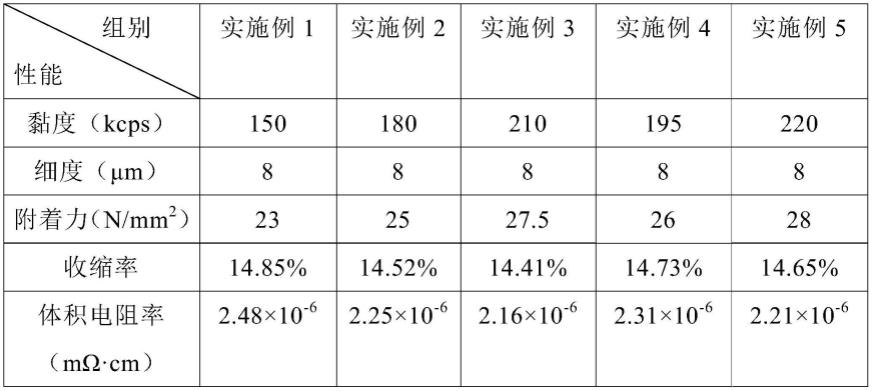

47.在相同条件下应用实施例1-5的银浆分别制备厚度相同的导电膜层,对实施例1-5的银浆及相应的导电膜层进行性能测试,测试数据记载于下表1中。

48.表1

[0049][0050]

另外,对于本领域的普通技术人员来说,可以根据本技术的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1