一种锂电池生产用注液嘴、制作微弧氧化涂层的方法、电解液的制备方法以及快速注液装置与流程

1.本发明涉及一种锂电池生产用注液嘴、在注液嘴的注液通道内壁制作微弧氧化涂层的方法、用于制作微弧氧化涂层的电解液的制备方法以及一种锂电池生产用快速注液装置,属于锂电池注液技术领域。

背景技术:

2.锂离子电池电解液作用就是正负极之间导通离子,担当充放电的介质,就如人体的血液。如何让电解液充分而均匀的浸润到锂离子电池内部,成为重要的课题。因此,注液工艺是非常重要的过程,直接影响电池的性能。

3.目前的常见的注液方式重要分为两类,一种是通过注液孔直接注液,另外一种是将电池放入到电解液之中让电解液渗入电池。通过注液孔注液的方式,根据注液量又可以分为单倍注液和多倍注液。几种注液方式促进浸润的措施各有不同,其中单倍注液方法,通过反复的抽压的方式促进电解液在电芯内的浸润,而多倍注液方法是通过加压的方式促进电解液在电芯内浸润,浸入式注液则没有促进浸润的措施。

4.cn110943196a公开了一种锂电池注液方法,包括以下步骤;步骤一、将注液锂电池放置在密闭腔体内,将注液杯与锂电池注液孔密闭连接在一起;步骤二、对注液杯和锂电池的内部进行抽高真空;步骤三、将注液杯和锂电池注液孔连接处用压杆堵头进行密封,然后将注液杯进行泄压;步骤四、将定量电解液通过注液泵打入注液杯内;步骤五、对注液杯和储存锂电池的密闭腔体同时进行加压;步骤六、按照步骤五分三到五次注液和加压循环完成锂电池注液。

5.cn202110979384.6涉及一种高容量软包锂电池注液方法,其包括如下步骤:取高容量软包锂电池上料至称重工位称重,将高容量软包锂电池的气袋口朝上,转至注液腔体内进行注液;所述高容量软包锂电池注液形式为竖直或倾斜状态下注液,并使用夹具支撑锂电池;注液完成后,高容量软包锂电池转至真空静置工位,进行梯度抽真空、封装;封装完成后高容量软包锂电池转至下料称重工位进行注液后的称重。

6.然而,目前现有技术存在以下技术问题:注液通道内壁与电解液相容性差,浸润速度慢,易挂壁,造成注液的滞留,延长了注液时间。减少注液时间的占据给其它工位所造成影响,充分利用时间,提高整体的生产效率,这是企业的研发人员需要解决的技术问题。注液通道的耐电解液腐蚀性能,以及抗溶胀性能差,电池的注液效率低。

7.注液工艺流程长,电池与空气中水分的接触时间较长。

技术实现要素:

8.为解决上述技术问题,本发明提供一种锂电池生产用注液嘴,用于提升电池注液过程中生产效率与注液良率。

9.本发明解决上述问题的技术方案如下:一种锂电池生产用注液嘴,具有注液通道,所述注液通道内壁具有3 ~30 μm厚的微弧氧化涂层。

10.本发明上述技术方案中,通过注液通道内壁的微弧氧化涂层,能防止注液的残留,降低液体张力引起的滞留,有利于在锂电池生产的注液工序时的锂电池电解液快速注入到锂电池内。

11.本发明的另一个目的是,提供在上述注液嘴的注液通道内壁制作微弧氧化涂层的方法。

12.具体技术方案如下:一种在锂电池生产用注液嘴的注液通道内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴清洗;s2、将清洗后的注液嘴浸入电解液中,进行微弧氧化。

13.微弧氧化工艺是将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,克服了硬质阳极氧化的缺陷,极大地提高了涂层的综合性能。微弧氧化涂层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。该技术具有操作简单和涂层功能可控的特点,而且工艺简便,环境污染小,是一项全新的绿色环保型材料表面处理技术,在航空航天、机械、电子、装饰等领域具有广阔的应用前景。

14.作为上述技术方案的优选,步骤s1所述的清洗,具体为将注液嘴在超声波清洗装置中用丙酮清洗5~12min。

15.作为上述技术方案的优选,所述电解液的温度为20

±

3℃。

16.作为上述技术方案的优选,所述微弧氧化控制参数如下:频率为200hz~400hz,电压为300~500v,处理时间为10~30min,占空比为15~22%。

17.作为上述技术方案的优选,所述电解液的制备方法,包括以下步骤:1)、按重量份,将2-溴噻蒽0.2~4份、草酸锂1~5份、二氯甲烷70~100份和冰醋酸3~6份,搅拌均匀,滴加5~10份质量百分比含量20~30%的过氧化氢,室温下搅拌1~3h后加热至80~90℃,反应20~40h,反应结束后,蒸馏除去二氯甲烷;2)、再按重量份,向体系内加入硅酸钠10~25份、硝酸铈5~10份、氯化镍0.6~2.2份、十甲基二茂铁六氟磷酸盐0.002~0.3份、硝酸氧锆2~6份、醋酸锌3~7份、氢氧化钠/钾2~4份,然后用去离子水补足至1000份,在20~40℃条件下搅拌均匀。

18.本发明的再一个目的是,提供上述电解液的制备方法。

19.具体技术方案如下:用于在锂电池生产用注液嘴的注液通道内壁制作微弧氧化涂层的电解液的制备方法,包括以下步骤:1)、按重量份,将2-溴噻蒽0.2~4份、草酸锂1~5份、二氯甲烷70~100份和冰醋酸3~6份,搅拌均匀,滴加5~10份质量百分含量20~30%的过氧化氢,室温下搅拌1~3h后加热至80~90℃,反应20~40h,反应结束后,蒸馏除去二氯甲烷;2)、再按重量份,向体系内加入硅酸钠10~25份、硝酸铈5~10份、氯化镍0.6~2.2份、十甲基二茂铁六氟磷酸盐0.002~0.3份、硝酸氧锆2~6份、醋酸锌3~7份、氢氧化钠/钾2~4份,

然后用去离子水补足至1000份,在20~40℃条件下搅拌均匀。

20.本发明的还一个目的是,提供一种锂电池生产用快速注液装置。

21.具体技术方案如下:一种锂电池生产用快速注液装置,包括具有注液通道的注液嘴、电解液导流管和通过所述电解液导流管与所述注液通道相连的加压装置。

22.作为上述技术方案的优选,还包括抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

23.与现有技术相比,本发明具有以下有益技术效果:(1)本发明提供的注液嘴的注液通道内壁具有微弧氧化涂层,与电解液相容性好,浸润速度快,不易挂壁,可以防止注液的滞留,减少注液时间的占据给其它工位所造成影响,充分利用时间,提高整体的生产效率。

24.(2)提高注液通道的耐电解液腐蚀性能,以及抗溶胀性能,可以显著改善电池的注液效率,缩短注液时间,从而提升电池良率。

25.(3)本发明缩短了注液工艺流程,降低电池与空气中水分的接触时间,增强了电池对电解液的吸收,同时对电池内部的电解液量给予保证,提高了电池的容量和循环寿命。

附图说明

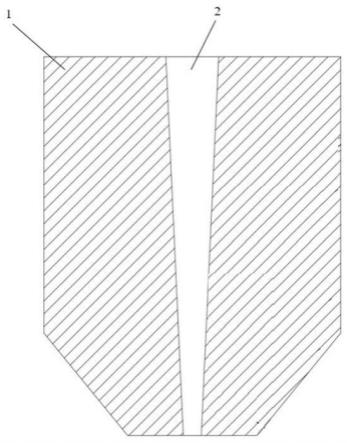

26.图1为注液嘴结构剖面示意图;其中,1-注液嘴;2-注液通道。

具体实施方式

27.下面以具体实施例对本发明的技术方案做进一步说明,但是实施例具体细节仅为了说明本发明,并不代表本发明构思下全部技术方法。因此不应理解为对本发明总的技术方案限定。

28.实施例1一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

29.所述注液通道2内壁具有3 μm厚的微弧氧化涂层。

30.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗5min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

31.所述电解液的温度为18℃。

32.所述微弧氧化控制参数如下:频率为200hz,电压为500v,处理时间为10min,占空比为22%。

33.所述电解液的制备方法,包括以下步骤:1)、将2-溴噻蒽0.2g、草酸锂1g、二氯甲烷70g和冰醋酸3g,搅拌均匀,滴加5g质量

百分比含量20%的过氧化氢,室温下搅拌1h后加热至80℃,反应20h,反应结束后,蒸馏除去二氯甲烷;2)、再向体系内加入硅酸钠10g、硝酸铈5g、氯化镍0.6g、十甲基二茂铁六氟磷酸盐0.002g、硝酸氧锆2g、醋酸锌3g、氢氧化钠2g,然后用去离子水补足至1000g,置于反应釜中,在20℃条件下搅拌50分钟。

34.实施例2一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

35.所述注液通道2内壁具有12 μm厚的微弧氧化涂层。

36.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗8min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

37.所述电解液的温度为20℃。

38.所述微弧氧化控制参数如下:频率为300hz,电压为400v,处理时间为20min,占空比为20%。

39.所述电解液的制备方法,包括以下步骤:1)、将2-溴噻蒽0.7g、草酸锂3g、二氯甲烷80g和冰醋酸4g,搅拌均匀,滴加6g质量百分比含量22%的过氧化氢,室温下搅拌1.5h后加热至84℃,反应25h,反应结束后,蒸馏除去二氯甲烷;2)、再向体系内加入硅酸钠15g、硝酸铈7g、氯化镍0.9g、十甲基二茂铁六氟磷酸盐0.008g、硝酸氧锆3g、醋酸锌4g、氢氧化钠2.5g,然后用去离子水补足至1000g,置于反应釜中,在30℃条件下搅拌40分钟。

40.实施例3一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

41.所述注液通道2内壁具有24 μm厚的微弧氧化涂层。

42.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗10min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

43.所述电解液的温度为20℃。

44.所述微弧氧化控制参数如下:频率为300hz,电压为400v,处理时间为20min,占空比为18%。

45.所述电解液的制备方法,包括以下步骤:1)、将2-溴噻蒽2g、草酸锂4g、二氯甲烷90g和冰醋酸5g,搅拌均匀,滴加8g质量百分比含量27%的过氧化氢,室温下搅拌2h后加热至88℃,反应30h,反应结束后,蒸馏除去二

氯甲烷;2)、再向体系内加入硅酸钠20g、硝酸铈9g、氯化镍2g、十甲基二茂铁六氟磷酸盐0.2g、硝酸氧锆4g、醋酸锌6g、氢氧化钠3.5g,然后用去离子水补足至1000g,置于反应釜中,在35℃条件下搅拌30分钟。

46.实施例4一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

47.所述注液通道2内壁具有30 μm厚的微弧氧化涂层。

48.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗12min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

49.所述电解液的温度为22℃。

50.所述微弧氧化控制参数如下:频率为400hz,电压为300v,处理时间为30min,占空比为15%。

51.所述电解液的制备方法,包括以下步骤:1)、将2-溴噻蒽4g、草酸锂5g、二氯甲烷100g和冰醋酸6g,搅拌均匀,滴加10g质量百分比含量30%的过氧化氢,室温下搅拌3h后加热至90℃,反应40h,反应结束后,蒸馏除去二氯甲烷;2)、再向体系内加入硅酸钠25g、硝酸铈10g、氯化镍2.2g、十甲基二茂铁六氟磷酸盐0.3g、硝酸氧锆6g、醋酸锌7g、氢氧化钠4g、然后用去离子水补足至1000g,置于反应釜中,在40℃条件下搅拌20分钟。

52.对照例1一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

53.所述注液通道2内壁具有3 μm厚的微弧氧化涂层。

54.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗5min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

55.所述电解液的温度为18℃。

56.所述微弧氧化控制参数如下:频率为200hz,电压为500v,处理时间为10min,占空比为22%。

57.所述电解液的制备方法,包括以下步骤:草酸锂1g、硅酸钠10g、硝酸铈5g、氯化镍0.6g、十甲基二茂铁六氟磷酸盐0.002g、硝酸氧锆2g、醋酸锌3g、氢氧化钠2g,然后用去离子水补足至1000g,置于反应釜中,在20℃条件下搅拌50分钟。

58.对照例2一种锂电池生产用快速注液装置,包括具有注液通道2的注液嘴1、电解液导流管、通过所述电解液导流管与所述注液通道2相连的加压装置和抽真空装置,所述抽真空装置的抽气管通过一多通接头的第一连接口与所述的电解液导流管接通;所述的加压装置通过所述的多通接头的第二连接口与所述的电解液导流管接通。

59.所述注液通道2内壁具有3 μm厚的微弧氧化涂层。

60.所述注液通道2内壁制作微弧氧化涂层的方法,包括以下步骤:s1、将注液嘴1在超声波清洗装置中用丙酮清洗5min;s2、将清洗后的注液嘴1浸入电解液中,进行微弧氧化。

61.所述电解液的温度为18℃。

62.所述微弧氧化控制参数如下:频率为200hz,电压为500v,处理时间为10min,占空比为22%。

63.所述电解液的制备方法,包括以下步骤:硅酸钠10g、硝酸铈5g、氯化镍0.6g、十甲基二茂铁六氟磷酸盐0.002g、硝酸氧锆2g、醋酸锌3g、氢氧化钠2g,然后用去离子水补足至1000g,置于反应釜中,在20℃条件下搅拌50分钟。

64.上述实施例与对照例效果对比:将磷酸铁锂与导电剂、正极粘结剂溶剂混合后,涂覆与铝箔上,并进行烘烤、碾压、模切,得到正极极片。将人造石墨与导电剂、负极粘结剂混合后,涂覆与铜箔上,并进行烘烤、碾压、模切,得到负极极片。将制得的正极极片、负极极片与隔膜按次序叠放,并进行卷绕,得到卷绕后的卷芯后,于铝壳中封装,并进行烘烤,得到待注液的干电芯。

65.取相同的干电芯,分别用实施例1~4、对比例1~2以及常规生产线上的注液装置进行注液,对比相同条件下,各实施例、对比例及常规生产线上的注液装置所需的注液时间,及电池增重量(即电解液的注入量)。

66.对注液后的电池进行充电化成及分容后,于25℃环境下,进行循环测试,循环测试流程如下示:以0.5c的电流恒流充电至3.65v,恒压3.65v进行充电至截止电流为0.03c,搁置5分钟,以0.5c的电流恒电流放电至2.5v,测试得到电池的初始放电容量,完成第一个循环测试,重复以上测试工步,记录300次循环后的放电容量。然后按下列计算公式计算放电容量保持率:放电容量保持率(%)=循环后放电容量/初始放电容量

×

100%测试结果如下表所示:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1