以阴离子树脂为载体前驱体的燃料电池催化剂及其制备方法和应用与流程

本发明涉及燃料电池催化剂,具体涉及一种以阴离子树脂为载体前驱体的燃料电池催化剂及其制备方法和应用。

背景技术:

1、随着人类社会的发展,环境问题愈发突出,而环境危机不仅仅是污染问题,其背后是过渡依赖传统化石燃料的能源问题,因此,寻找新的替代能源成为我们应对能源危机和环境危机的迫切需求。由于氢气的高比热量,以氢气为载体的氢能被认为是代替传统燃料的理想替代品。而作为氢能的一个主要应用途径,燃料电池得到了广泛关注。

2、燃料电池的发电过程需要电催化剂在阳极催化氢气氧化以及在阴极催化空气中的氧气还原来实现。目前,铂碳催化剂因其优异的电催化活性和稳定性仍然是燃料电池电催化剂的最佳选择。但现有的铂碳催化剂常以单独添加的活性碳粉作为载体,并且颗粒粒径尺寸和粒径分布难以得到较好的控制。若要解决这一问题需要特定的工艺设备等,并且无法批量化生产。

技术实现思路

1、为了解决现有技术存在的上述不足,本发明的目的是提供一种以阴离子树脂为载体前驱体的燃料电池催化剂及其制备方法和应用,以解决现有技术要单独添加碳载体,颗粒粒径尺寸和粒径分布难以控制,成本高,并且无法批量化生产的问题。

2、本发明解决上述技术问题的技术方案如下:提供一种以阴离子树脂为载体前驱体的燃料电池催化剂的制备方法,包括以下步骤:

3、(1)将贵金属和/或助催化金属的前驱体溶解在水中,形成金属前驱体溶液;

4、(2)向金属前驱体溶液中加入阴离子树脂进行吸附,吸附完成后经离心、烘干,得吸附物;

5、(3)将吸附物在还原气体氛围下,进行第一次热处理;

6、(4)将第一次热处理产物分散在溶剂中,然后加入含硅化合物,在碱性条件下进行水解反应;

7、(5)将水解产物在还原气氛下,进行第二次热处理;

8、(6)将第二次热处理产物进行后处理,最后经洗涤、干燥,制得。

9、本发明的有益效果为:阴离子树脂易得,成本低,具有孔隙,有较大的比表面积,可将贵金属和助催化金属吸附在树脂表面和内部,由于贵金属和/或助催化金属组分的前驱体均匀分散在水中,贵金属和/或助催化金属组分就能够均匀吸附在阴离子树脂表面和内部,这样能够实现金属高负载和高分散目的。阴离子树脂和金属盐之间的用量是根据阴离子树脂的吸附容量来定,根据吸附电荷量来计算金属的量。阴离子树脂在后期热处理过程中可形成多孔碳,成为载体,因此,本发明不需要额外添加碳载体,在树脂实现金属高分散,高负载量的同时,最终以载体形式负载金属活性成分。

10、阴离子树脂中含有较多的挥发性物质,在经过第一次热处理后,会去除掉很多挥发性物质,然后将第一次热处理产物分散在溶剂中,然后加入含硅化合物,在碱性条件下水解形成二氧化硅,包覆在吸附物外面,将包覆二氧化硅的催化剂进行第二次热处理,在第二次热处理过程中,二氧化硅会直接限制吸附物在高温过程中烧结长大,这样可以更好的控制催化剂的粒径大小,使得粒径小一些,最后经过后处理过程使得催化剂的活性成分暴露出来,粒径越小暴露的活性位点越多,进而提高催化剂的催化效果。

11、本发明上述制备过程,不需要专门的设备,所用物质均为常用物质,成本低,且不需要额外单独添加碳载体,并且通过本发明制备方法,可有效调控催化剂的颗粒粒径尺寸和粒径分布,且可以批量化生产。

12、在上述技术方案的基础上,本发明还可以做如下改进:

13、进一步,贵金属为金(au)、钌(ru)、铑(rh)、钯(pd)、锇(os)、铱(ir)和铂(pt)中的至少一种;

14、助催化金属包括钴(co)、铁(fe)、镍(ni)、锡(sn)和钼(mo)中的至少一种。

15、采用上述进一步技术方案的有益效果为:当将贵金属前驱体溶解在水中时,可以根据目标产品需要,将贵金属与上述助催化金属组分按摩尔比为1:1-5:1溶解在水中,贵金属浓度达到110-130mmol/l。优选贵金属与助催化金属组分的摩尔比为3:1。水可以选择超纯水,金属均以盐或者酸即金属常用前驱体的形式加入,如金以氯金酸的形式加入,钌以六氯钌酸铵、五氯钌酸钾、六氰基钌酸钾的形式加入,铑以氯铑酸钠形式加入,钯以氯钯酸钾、氯钯酸钠、氯钯酸铵的形式加入,锇以六氯锇酸钠形式加入,铱以六氯铱酸铵形式加入,铂以氯铂酸、氯铂酸钾、氯亚铂酸钾的形式加入,钴以钴氰化钠、钴氰化钾的形式加入,铁以亚铁氰化钠、亚铁氰化钾、亚铁氰化钾的形式加入,镍以氰化镍钾、六氰合二镍酸钾的形式加入,锡以锡酸钠、锡酸钾、锡酸锌的形式加入,钼以钼酸铵、钼酸钠、钼酸钾、钼酸锌的形式加入。

16、进一步,步骤(2)中吸附温度为室温-80℃,吸附时间为4-12h;优选吸附温度为40℃,吸附时间为6h。

17、采用上述进一步技术方案的有益效果为:吸附温度和时间对吸附量有影响,在特定温度范围内,温度越高吸附速率越快,但考虑到成本,优选吸附温度为40℃,吸附时间为6h。

18、进一步,阴离子树脂为带有叔胺基[-n(ch3)2]的大孔阴离子树脂,该树脂富含氮源和碳源,在高温热解条件下能够形成多孔氮掺杂碳材料。

19、进一步,还包括:对阴离子树脂的预处理,具体为:将阴离子树脂研磨至30-60目,优选60目,大于60目的部分为预处理后的阴离子树脂。

20、采用上述进一步技术方案的有益效果为:阴离子树脂在使用时可以直接使用,也可以经过上述预处理后再使用,经过预处理后的阴离子树脂的吸附效果更好,能够负载更多的金属离子。

21、进一步,步骤(3)和步骤(5)还原气氛均为氢气与氩气或与氮气组成的混合气体,氢气体积含量为5-40%,优选氢气体积含量为20%。

22、进一步,第一次热处理温度为300-550℃,热处理时间为1-4h。

23、采用上述进一步技术方案的有益效果为:在该热处理过程中,能够将阴离子树脂中更多的挥发物质去除掉,在后面第二次热处理过程中,就不会为颗粒烧结生长提供空间,可避免烧结生长。

24、进一步,步骤(4)中溶剂为乙醇,含硅化合物为正硅酸乙酯、硅酸盐、正硅酸甲酯或aptes,碱性条件为ph=9-11,水解温度为室温-80℃,水解时间为3-8h;含硅化合物添加量以吸附物和二氧化硅质量比为2:1-1:2加入。优选含硅化合物添加量以吸附物和二氧化硅质量比为1:1加入,碱性条件为ph=10的nh3·h2o溶液,水解温度为60℃,水解时间为6h。

25、采用上述进一步技术方案的有益效果为:本发明以正硅酸乙酯、硅酸盐、正硅酸甲酯或aptes为原料,以乙醇为溶剂,以碱性溶液为反应催化剂,在室温-80℃条件下水解3-8h,制备得到二氧化硅粒子。乙醇为溶剂,其与正硅酸乙酯互溶性好,并且乙醇价格便宜,无毒。

26、进一步,第二次热处理温度为700-900℃,热处理时间为6-8h;优选第二次热处理800℃,热处理时间为7h。

27、采用上述进一步技术方案的有益效果为:氢气会提高催化剂的催化效果,同时在上述热处理温度和时间条件下,载体前驱体阴离子树脂能够更好的形成掺杂氮的多孔碳载体,贵金属和/或助催化金属以金属单质形式或者金属间化合物形式负载在多孔碳载体上,二氧化硅会直接限制吸附物在高温过程中烧结长大,这样可以更好的控制催化剂的粒径大小,提高催化剂的催化效果。

28、进一步,后处理过程具体为:将第二次热处理产物在碱性溶液中进行水热反应,水热反应温度为80-120℃,反应时间为50-70h。优选水热反应温度为80℃,反应时间为60h。

29、进一步,碱性溶液为1-3m的氢氧化钠溶液或氢氧化钾溶液;优选2m的氢氧化钠溶液。

30、进一步,后处理过程具体为:将第二次热处理产物加入强酸溶液中,室温搅拌5-12h;强酸溶液为氢氟酸,浓度为5-40%,优选氢氟酸,浓度为5%,室温搅拌10h。

31、进一步,后处理过程具体为:将第二次热处理产物加入冰醋酸、氢氟酸和氟化铵的混合溶液,室温搅拌1-8h;其中,冰醋酸、氢氟酸和氟化铵的体积比为4:1:7;优选室温搅拌6h。

32、采用上述进一步技术方案的有益效果为:上述后处理的目的是为了除去二氧化硅保护层以及其他杂质,使得催化剂暴露活性位点,提高催化性能。

33、采用上述制备方法制得的以阴离子树脂为载体前驱体的燃料电池催化剂,包括:ptco/c、ptfe/c、ptni/c、ptpd/c、ptcoau/c、ptpdau/c、ptru/c、ptruco/c、ptsnco/c、pt-moc/c、ptru-moc/c。

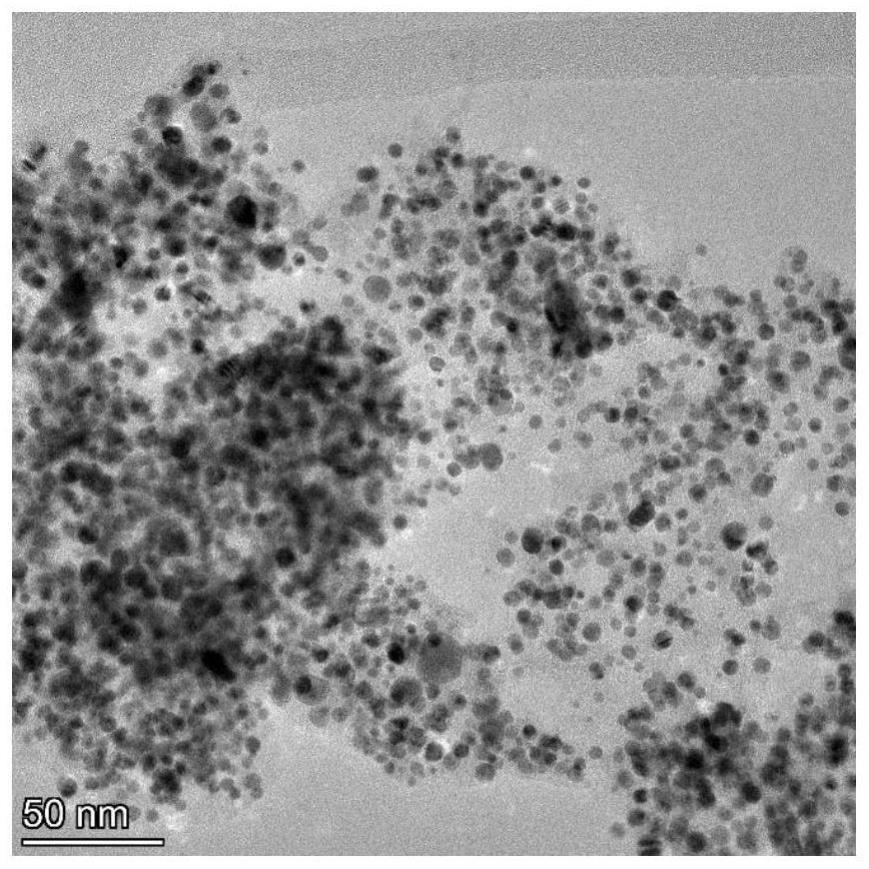

34、上述催化剂中,活性成分纳米颗粒为3-5nm,载体为掺杂氮的多孔碳,尺寸为30-1000nm,贵金属含量为10~60wt.%,助催化金属含量为1~5wt.%。

35、如ptco/c中以ptco形成的金属间化合物为活性成分,c为载体(树脂前驱体最后形成的载体);pt-moc/c中moc是载体负载pt后形成一个整体,再将该整体作为活性成分负载到c载体(树脂前驱体最后形成的载体)上。

36、上述以阴离子树脂为载体前驱体的燃料电池催化剂可作为燃料电池阴极氧还原催化剂使用,如ptco/c、ptfe/c、ptni/c、ptpd/c、ptcoau/c、ptpdau/c;还可以作为燃料电池用氢氧化、直接甲醇燃料电池用阳极催化剂使用,如ptru/c、ptruco/c、ptsnco/c、pt-moc/c、ptru-moc/c。

37、本发明具有以下有益效果:

38、本发明采用阴离子树脂对金属前驱体进行吸附,然后经第一次碳化还原反应,接着经二氧化硅包覆,再经过第二次碳化还原反应,最后经后处理去除保护层和杂质,使得催化剂更多的活性位点暴露出来,进而提高催化剂的催化性能。该制备过程可调控催化剂的粒径、活性成分的均匀分布及负载量,且操作简单,成本低,可批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!