一种带电锂电池的放电工艺及导电放电装置的制作方法

1.本发明属于锂电池回收技术领域,涉及一种带电锂电池的放电工艺,具体涉及一种带电锂电池的放电工艺及导电放电装置。

背景技术:

2.退役锂离子电池在回收利用之前,需要先进行放电,否则在破碎过程中易发生起火爆炸。目前常用的放电方法有两类,一类是将带电电池用氯化钠或硫酸钠等盐溶液浸泡,正负极上发生电解水反应,完成电池放电;但是,此类方法需要建造多个盐水池,分别用于盐水浸泡及电池晾干等工序,放电耗时长,需要达到24h以上,才可将电压降至1v,且存在电解液渗漏与放电废水难处理的问题。另一类方法是在电池两端外接小电阻,如导电胶、铜粉、铝粉、铁粉或石墨粉等,使正负极短路放电;但是,该方法存在着放电时间长,通常需要超过24h,而且很难将电压降至1v,还存在和放电不彻底与电压回弹等问题,并且放电过程中发热明显,需严格控制电池数量。上述两种放电方法都存在放电后电压快速回弹与放电不彻底的问题,放电后的电池难以长时间保持1v以下的安全电压。

3.cn107293819b公开了一种废弃锂离子电池干法放电工艺,包括有以下步骤:(1)将带有余电的废弃锂离子电池和放电介质分别通过振动给料机均匀的按照体积比为1:4的比例添加到搅拌装置中,锂离子电池和放电介质的体积占搅拌装置腔体的85%~90%,同时注入腔体体积2.5%~3.5%的液氮;(2)在液氮冷却和惰性气体保护的条件下,搅拌装置先以30r/min的转速旋转10分钟,使腔内物料混合均匀;再以2r/min的低转速旋转搅拌,持续放电6~12小时;(3)放电完成后,搅拌装置卸料,通过筛孔尺寸为50目的筛子进行筛分,筛上回收无余电废弃锂离子电池,筛下回收放电介质;(4)无余电的废弃锂离子电池进入到后续处理处置工序中,回收的放电介质返回介质储存装置,进行后续放电准备。

4.cn109585966a公开了一种锂电池放电的系统和方法,该方法包括在放电滚筒底部放置固体颗粒导电介质;将锂电池从进料口引入所述放电滚筒;旋转所述放电滚筒,让所述锂电池与所述固体颗粒导电介质接触,造成锂电池短路,持续放电;所述放电滚筒的螺旋叶片推动所述锂电池前进,从所述放电滚筒的出料口输出放过电的锂电池。

5.cn111525203a公开了一种动力电池搅拌式高效完全放电装置及放电方法,放电装置包括驱动装置、密闭式筒体、搅拌装置、固体放电介质、自闭合孔、穿刺装置、充气装置和支架;驱动装置和密闭式筒体固定在支架上;搅拌装置和固体放电介质设置在密闭式筒体内,并且驱动装置的动力输出端与搅拌装置的转轴固定连接;自闭合孔设置在密闭式筒体上,穿刺装置设置在密闭式筒体的外侧,并且穿刺装置的穿刺部与自闭合孔相对设置;充气装置与密闭式筒体的进气口相连通。

6.目前公开的带电锂电池的放电工艺及导电放电装置都有一定的缺陷,存在着放电耗时长、电解液渗漏、放电废水难处理、放电不彻底、电压回弹及放电过程中发热明显的问题。因此开发设计一种新型的带电锂电池的放电工艺及导电放电装置至关重要。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种带电锂电池的放电工艺及导电放电装置,本发明所述放电工艺放电耗时短、无需处理放电废水、能耗低、无污染、避免了瞬时过放电造成温度急剧升高、可大批量放电、放电介质可循环利用,放电彻底、放电后的带电锂电池回收料的电压不发生回弹且适用于不同类型与不同形状的带电电池。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种带电锂电池的放电工艺,所述放电工艺包括:

10.导电放电器内混合带电锂电池与放电介质,进行至少一次放电循环,得到带电锂电池回收料;

11.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括转动导电放电器,所述静态放电包括静置导电放电器。

12.本发明中进行至少一次放电循环,例如可以是两次、三次、四次、五次、六次、十次、十五次、二十次、三十次或五十次,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.本发明所述动态放电过程中,导电放电器转动时,导电放电器内的带电锂电池与放电介质以泄落形式运动,导电放电器内的带电锂电池与导电放电器的内壁接触,不同的带电锂电池之间相互碰撞,带电锂电池被放电介质包覆,形成三条放电回路,大大加快电池的放电速率;在放电的同时带电锂电池发生变形,带电锂电池的内部结构被破坏,放电结束后的电压回弹慢。

14.本发明所述静态放电过程中,带电锂电池被放电介质包覆,形成大电阻、小电流的放电回路,将带电锂电池的残留电量完全放掉。

15.本发明中用导电放电器与放电介质对带电锂电池快速预放电,在3h内即将电压放至1v以下,再用放电介质将快速预放电后的带电锂电池进行静态放电,静态放电后的带电锂电池回收料的电压可永久保持1v以下。

16.本发明所述放电工艺放电耗时短、无需处理放电废水、能耗低、无污染、避免了瞬时过放电造成温度急剧升高、可大批量放电、放电介质可循环利用,放电彻底、放电后的带电锂电池回收料的电压不发生回弹且适用于不同类型与不同形状的带电电池。

17.作为本发明一种优选的技术方案,所述带电锂电池与放电介质的质量比为1:(1.5~5),例如可以是1:1.5、1:1.7、1:2、1:2.2、1:2.5、1:2.7、1:3、1:3.2、1:3.5、1:3.7、1:4、1:4.2、1:4.5或1:5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.当带电锂电池与放电介质的质量比偏高时,会导致放电循环温度变大、带电锂电池回收料的放电电压变大且带电锂电池回收料的回弹率变高,这是由于此时带电锂电池相较放电介质数量过多,带电锂电池之间、带电锂电池与导电放电器壁的接触频次大大提高,超出正常放电极限,造成导电器内温度剧烈升高,存在起火爆炸的风险;当带电锂电池与放电介质的质量比偏低时,带电锂电池之间、带电锂电池与导电放电器壁接触频次大大减少,导致带电锂电池放电效率降低,放电电压不能至1v以下,且带电锂电池回收料的回弹率高,迅速回弹到1v以上。

19.优选地,所述放电介质包括导电非金属粉末。

20.本发明所述导电非金属粉末的非金属粉电阻远大于导电放电器与带电锂电池,既

能作为放电介质使带电锂电池放电,又能在放电回路中充当大电阻,避免瞬时过放电造成的温度剧烈升高;同时,导电非金属粉末具备良好的热稳定性和吸热性能,能够吸收一部分放电热量,保证导电放电器内部温度在50℃以下。

21.作为本发明一种优选的技术方案,所述导电非金属粉末的平均粒度为100~500目,例如可以是100目、150目、200目、250目、300目、350目、400目、450目或500目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述导电非金属粉末包括石墨粉。

23.作为本发明一种优选的技术方案,所述混合还包括导电金属片的混合。

24.本发明所述导电金属片的混合增加了一条带电锂电池与导电金属片之间的放电回路,放电效率加快,能够在2h内将带电锂电池的电压放至1v以下,导电放电器内的温度控制在55℃以下。

25.优选地,所述带电锂电池与导电金属片的质量比为1:(0.01~0.1),例如可以是1:0.01、1:0.02、1:0.03、1:0.04、1:0.05、1:0.06、1:0.07、1:0.08、1:0.09或1:0.1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;当带电锂电池与导电金属片的质量比偏低时,带电锂电池之间、带电锂电池与导电放电器壁、带电锂电池与导电金属片接触频次大大减少,导致带电锂电池放电效率降低,放电电压不能至1v以下,且带电锂电池回收料的回弹率高,迅速回弹到1v以上;当带电锂电池与导电金属片的质量比偏高时,会导致放电循环温度变大、带电锂电池回收料的放电电压变大且带电锂电池回收料的回弹率变高,这是由于此时带电锂电池相较放电介质数量过多,带电锂电池之间、带电锂电池与导电放电器壁、带电锂电池与导电金属片的接触频次大大提高,超出正常放电极限,造成导电器内温度剧烈升高,存在起火爆炸的风险。

26.优选地,所述导电金属片包括铜片、铝片、铁片、金片、银片、锡片、镍片、铂片或铅片中的任意一种或至少两种的组合,例如可以是铜片与铝片的组合,铁片与金片的组合,银片与锡片的组合,镍片的铂片组合,铅片与铁片的组合,铜片、铝片与铁片的组合,或铜片、铝片、铁片与镍片的组合。

27.优选地,所述导电金属片的平均长度为10~100mm,平均宽度为10~100mm,平均厚度为0.1~3mm。

28.本发明限定了导电金属片的平均长度为10~100mm,例如可以是10mm、12mm、15mm、17mm、20mm、22mm、25mm、27mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm或100mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明限定了导电金属片的平均宽度为10~100mm,例如可以是10mm、12mm、15mm、17mm、20mm、22mm、25mm、27mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm或100mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.本发明限定了导电金属片的平均厚度为0.1~3mm,例如可以是0.1mm、0.2mm、0.5mm、0.7mm、1mm、1.2mm、1.5mm、1.7mm、2mm、2.2mm、2.5mm、2.7mm或3mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明一种优选的技术方案,所述带电锂电池、放电介质与导电金属片占导电放电器内部腔体体积的30~90%,例如可以是30%、40%、50%、60%、70%、80%或90%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;当带电锂电池、放

电介质与导电金属片占导电放电器内部腔体体积偏低时,腔体内物质量少,放电回路效率低,同时导致处理能力减少;当带电锂电池、放电介质与导电金属片占导电放电器内部腔体体积偏高时,腔体内物质量过多,相对静止,电池之间、电池与导电器壁、电池与导电金属片间接触变少,不能充分形成放电回路,放电效果差。

32.作为本发明一种优选的技术方案,所述转动的转速为10~200r/min,例如可以是10r/min、20r/min、30r/min、50r/min、70r/min、90r/min、10r/min、110r/min、120r/min、140r/min、160r/min、180r/min或200r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述转动的时间为1min~4h,例如可以是1min、2min、5min、10min、20min、30min、50min、1h、1.5h、2h、2.5h、3h、3.5h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述静置的时间为1min~18h,例如可以是1min、2min、5min、10min、20min、30min、50min、1h、1.5h、2h、2.5h、3h、3.5h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h或18h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述放电工艺中转动的总时间为2~4h,例如可以是2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述放电工艺中静置的总时间为12~18h,例如可以是12h、12.5h、13h、13.5h、14h、14.5h、15h、15.5h、16h、16.5h、17h、17.5h或18h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明一种优选的技术方案,所述放电工艺还包括放电循环后的振动筛分。

38.优选地,所述振动筛分得到的导电非金属粉末与导电金属片回收利用。

39.作为本发明一种优选的技术方案,所述放电工艺包括:

40.导电放电器内,以1:(1.5~5):(0.01~0.1)的质量比混合带电锂电池、导电非金属粉末与导电金属片,带电锂电池、导电非金属粉末与导电金属片占导电放电器内部腔体体积的30~90%;导电非金属粉末的粒度为100~500目,导电金属片的长度为10~30mm,宽度为10~30mm,厚度为0.1~3mm;进行至少一次放电循环,振动筛分,得到带电锂电池回收料;所述振动筛分得到的导电非金属粉末与导电金属片回收利用;

41.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以10~200r/min的转速转动导电放电器1min~4h,所述静态放电包括静置导电放电器1min~18h;所述放电工艺中转动的总时间为2~4h,所述放电工艺中静置的总时间为12~18h。

42.本发明所述带电锂电池回收料经破碎分选后得到电池碎料,实现带电锂电池的回收利用。

43.第二方面,本发明提供了一种基于第一方面所述放电工艺的导电放电装置,所述导电放电装置包括导电放电器及驱动导电放电器转动的转动驱动器。

44.作为本发明一种优选的技术方案,所述转动驱动器包括驱动电机、主动辊、从动辊与底座,所述主动辊与从动辊间隔平行设置于底座上,所述驱动电机通过皮带与主动辊连接,所述导电放电器活动设置于主动辊与从动辊之间。

45.所述导电放电器包括导电滚筒,所述导电滚筒内壁的材质包括碳钢、不锈钢或铝合金中的任意一种或至少两种的组合。

46.本发明所述转动驱动器驱动导电放电器转动的方式包括带传动、齿轮传动、链传动、蜗杆传动或螺旋传动,但并不仅限于所列举的转动方式,其他未列举的转动方式同样适用与本发明。

47.本发明所述驱动电机通过皮带驱动主动辊转动,导电滚筒与从动辊在摩擦力的作用下转动,导电滚筒内的带电锂电池、放电介质与导电金属片以泄落形式运动,使导电放电器内的带电锂电池不断与导电滚筒的内壁接触、带电锂电池之间互相碰撞、带电锂电池被非金属粉包覆,形成四条放电回路,大大加快了电池放电速率,能够在3h内将电池电压从4v放电至安全电压1v以下。

48.优选地,所述导电放电器内设置有筛网。

49.优选地,所述筛网的孔径为小于80目,例如可以是79目、75目、70目、60目、50目、40目、30目、20目或10目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.相对于现有技术,本发明具有以下有益效果:

51.本发明所述放电工艺放电耗时短、无需处理放电废水、能耗低、无污染、避免了瞬时过放电造成温度急剧升高、可大批量放电、放电介质可循环利用,放电彻底、放电后的带电锂电池回收料的电压不发生回弹且适用于不同类型与不同形状的带电电池。

附图说明

52.图1是本发明一个具体实施方式中导电放电装置的结构示意图。

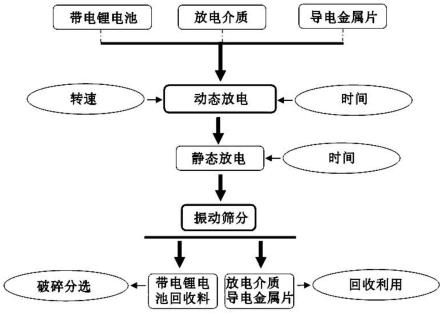

53.图2是本发明实施例1~12中带电锂电池的放电工艺的流程图。

54.其中,1-导电放电器;2-主动辊;3-从动辊;4-驱动电机;5-皮带;6-底座。

具体实施方式

55.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

56.在一个具体实施方式中,如图1所示,本发明提供了一种导电放电装置,所述导电放电装置包括导电放电器1及驱动导电放电器1转动的转动驱动器。

57.进一步地,所述转动驱动器包括驱动电机4、主动辊2、从动辊3与底座6,所述主动辊2与从动辊3间隔平行设置于底座6上,所述驱动电机4通过皮带5与主动辊2连接,所述导电放电器1活动设置于主动辊2与从动辊3之间。

58.所述导电放电器1包括导电滚筒,所述导电滚筒内壁的材质包括碳钢、不锈钢或铝合金中的任意一种或至少两种的组合。

59.进一步地,所述导电放电器1内设置有筛网。

60.进一步地,所述筛网的孔径小于80目。

61.实施例1

62.本实施例提供了一种带电锂电池的放电工艺,如图2所示,所述放电工艺包括:

63.导电放电器内,以1:1.6:0.05的质量比混合18650带电锂电池、石墨粉与铜片,

18650带电锂电池、石墨粉与铜片占导电放电器内部腔体体积的35%;石墨粉的平均粒度为200目,铜片的平均长度为20mm,平均宽度为25mm,平均厚度为1.5mm;进行一次放电循环,振动筛分,得到18650带电锂电池回收料;所述振动筛分得到的石墨粉与铜片回收利用;18650带电锂电池回收料经破碎分选后得到电池碎料,实现18650带电锂电池的回收利用;

64.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以100r/min的转速转动导电放电器4h,所述静态放电包括静置导电放电器18h;所述放电工艺中转动的总时间为4h,所述放电工艺中静置的总时间为18h。

65.实施例2

66.本实施例提供了一种带电锂电池的放电工艺,如图2所示,所述放电工艺包括:

67.导电放电器内,以1:2:0.1的质量比混合18650带电锂电池、石墨粉与铝片,18650带电锂电池、石墨粉与铝片占导电放电器内部腔体体积的45%;石墨粉的平均粒度为300目,铝片的平均长度为10mm,平均宽度为100mm,平均厚度为3mm;进行至少三次放电循环,振动筛分,得到18650带电锂电池回收料;所述振动筛分得到的石墨粉与铝片回收利用;18650带电锂电池回收料经破碎分选后得到电池碎料,实现18650带电锂电池的回收利用;

68.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以60r/min的转速转动导电放电器1h,所述静态放电包括静置导电放电器4h;所述放电工艺中转动的总时间为3h,所述放电工艺中静置的总时间为12h。

69.实施例3

70.本实施例提供了一种带电锂电池的放电工艺,如图2所示,所述放电工艺包括:

71.导电放电器内,以1:4:0.01的质量比混合18650带电锂电池、石墨粉与铁片,18650带电锂电池、石墨粉与铁片占导电放电器内部腔体体积的75%;石墨粉的平均粒度为100目,铁片的平均长度为100mm,平均宽度为10mm,平均厚度为0.1mm;进行五次放电循环,振动筛分,得到18650带电锂电池回收料;所述振动筛分得到的石墨粉与铁片回收利用;18650带电锂电池回收料经破碎分选后得到电池碎料,实现18650带电锂电池的回收利用;

72.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以150r/min的转速转动导电放电器24min,所述静态放电包括静置导电放电器3h;所述放电工艺中转动的总时间为2h,所述放电工艺中静置的总时间为15h。

73.实施例4

74.本实施例提供了一种带电锂电池的放电工艺,如图2所示,所述放电工艺包括:

75.导电放电器内,以1:1.5的质量比混合18650带电锂电池与石墨粉,带电锂电池与石墨粉占导电放电器内部腔体体积的90%;石墨粉的平均粒度为400目;进行十次放电循环,振动筛分,得到18650带电锂电池回收料;所述振动筛分得到的石墨粉回收利用;18650带电锂电池回收料经破碎分选后得到电池碎料,实现18650带电锂电池的回收利用;

76.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以200r/min的转速转动导电放电器15min,所述静态放电包括静置导电放电器72min;所述放电工艺中转动的总时间为2.5h,所述放电工艺中静置的总时间为12h。

77.实施例5

78.本实施例提供了一种带电锂电池的放电工艺,如图2所示,所述放电工艺包括:

79.导电放电器内,以1:5的质量比混合18650带电锂电池与石墨粉,18650带电锂电池

与石墨粉占导电放电器内部腔体体积的30%;石墨粉的平均粒度为500目;进行四十次放电循环,振动筛分,得到18650带电锂电池回收料;所述振动筛分得到的石墨粉回收利用;18650带电锂电池回收料经破碎分选后得到电池碎料,实现18650带电锂电池的回收利用;

80.所述放电循环包括依次进行的动态放电与静态放电,所述动态放电包括以10r/min的转速转动导电放电器3min,所述静态放电包括静置导电放电器21min;所述放电工艺中转动的总时间为2h,所述放电工艺中静置的总时间为14h。

81.实施例6

82.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池与石墨粉的质量比为1:1.2外,其余均与实施例1相同。

83.实施例7

84.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池与石墨粉的质量比为1:6外,其余均与实施例1相同。

85.实施例8

86.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除将石墨粉替换为铁粉外,其余均与实施例1相同。

87.实施例9

88.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池与铜片的质量比为1:0.005外,其余均与实施例1相同。

89.实施例10

90.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池与铜片的质量比为1:0.2外,其余均与实施例1相同。

91.实施例11

92.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池、石墨粉与铜片占导电放电器内部腔体体积的20%外,其余均与实施例1相同。

93.实施例12

94.本实施例提供了一种带电锂电池的放电工艺,如图2所示,除18650带电锂电池、石墨粉与铜片占导电放电器内部腔体体积的95%外,其余均与实施例1相同。

95.对比例1

96.本对比例提供了一种带电锂电池的放电工艺,除将放电循环中4h的动态放电替换为60min的静态放电,即仅进行静态放电外,其余均与实施例1相同。

97.对比例2

98.本对比例提供了一种带电锂电池的放电工艺,除将18h的静态放电替换为以100r/min的转速转动导电放电器18h,即仅进行动态放电外,其余均与实施例1相同。

99.对实施例1~12与对比例1和2中带电锂电池的放电工艺中放电循环时的温度进行测试,测试方法包括:最后一次动态放电结束后,打开导电放电器,此时测得的导电放电器内温度即为放电温度,由于动态放电过程为电池不断放热过程,转动结束时,即为导电放电器内的最高温度,得到的放电循环温度如表1所示;

100.以实施例1~12与对比例1和2中带电锂电池的初始电压进行测试,测试方法包括:带电锂电池未放电前,用万能电表测的电池正负极的电压,得到的初始电压如表1所示;

101.以实施例1~12与对比例1和2中带电锂电池的放电电压进行测试,测试方法包括:测试整个放电工艺结束后的电压,得到的放电电压如表1所示;

102.以实施例1~12与对比例1和2中带电锂电池回收料进行回弹电压的测试,测试方法包括:放电完成的带电锂电池回收料在木质实验桌上静置21天,给予带电锂电池回收料充分的电压回弹时间,再检测此时的电压,即为回弹电压,得到的回弹电压如表1所示;

103.考虑到不同电池初始电压和回弹电压略有差异,为更形象表现不同实施例与对比例中放电效果好坏,使用回弹率来说明,回弹率的计算方法为:回弹率(%)=(回弹电压-放电电压)/放电电压

×

100%,得到带电锂电池回收料的回弹率如表1所示;

104.表1

[0105][0106]

由表1可得:

[0107]

(1)以实施例1~3中带电锂电池的放电工艺对带电锂电池进行放电,放电循环时的温度较低,放电后的带电锂电池回收料的放电电压及循环稳定性较低;本发明所述动态放电过程中,导电放电器转动时,导电放电器内的带电锂电池、石墨粉与导电金属片以泄落形式运动,导电放电器内的带电锂电池与导电放电器的内壁接触,不同的带电锂电池之间

相互碰撞,带电锂电池被石墨粉与导电金属片包覆,形成四条放电回路,大大加快电池的放电速率;在放电的同时带电锂电池发生变形,带电锂电池的内部结构被破坏,放电结束后的电压回弹慢;

[0108]

(2)以实施例4~5中带电锂电池的放电工艺对带电锂电池进行放电,放电循环时的温度较低,放电后的带电锂电池回收料的放电电压及循环稳定性较低;本发明所述动态放电过程中,导电放电器转动时,导电放电器内的带电锂电池与石墨粉以泄落形式运动,导电放电器内的带电锂电池与导电放电器的内壁接触,不同的带电锂电池之间相互碰撞,带电锂电池被石墨粉包覆,形成三条放电回路,大大加快电池的放电速率;在放电的同时带电锂电池发生变形,带电锂电池的内部结构被破坏,放电结束后的电压回弹慢;

[0109]

(3)通过实施例1与实施例6和7的对比可知,带电锂电池与放电介质的质量比会影响带电锂电池的放电效果;当带电锂电池与石墨粉的质量比偏高时,会导致放电循环温度变大、带电锂电池回收料的放电电压变大且带电锂电池回收料的回弹率变高,这是由于此时带电锂电池相较石墨粉数量过多,带电锂电池之间、带电锂电池与导电放电器壁的接触频次大大提高,超出正常放电极限,造成导电器内温度剧烈升高,存在起火爆炸的风险;当带电锂电池与石墨粉的质量比偏低时,带电锂电池之间、带电锂电池与导电放电器壁接触频次大大减少,导致带电锂电池放电效率降低,放电电压不能至1v以下,且带电锂电池回收料的回弹率高,迅速回弹到1v以上;

[0110]

(4)通过实施例1与实施例8的对比可知,以导电非金属粉末为放电介质有利于提升带电锂电池的放电效果,会导致放电循环温度上升;本发明所述导电非金属粉末的非金属粉电阻远大于导电放电器与带电锂电池,既能作为放电介质使带电锂电池放电,又能在放电回路中充当大电阻,避免瞬时过放电造成的温度剧烈升高;同时,导电非金属粉末具备良好的热稳定性和吸热性能,能够吸收一部分放电热量,保证导电放电器内部温度在50℃以下;

[0111]

(5)通过实施例1与实施例9和10的对比可知,带电锂电池与导电金属片的质量比会影响带电锂电池的放电效果;当带电锂电池与导电金属片的质量比偏低时,带电锂电池之间、带电锂电池与导电放电器壁、带电锂电池与导电金属片接触频次大大减少,导致带电锂电池放电效率降低,放电电压不能至1v以下,且带电锂电池回收料的回弹率高,迅速回弹到1v以上;当带电锂电池与导电金属片的质量比偏高时,会导致放电循环温度变大、带电锂电池回收料的放电电压变大且带电锂电池回收料的回弹率变高,这是由于此时带电锂电池相较放电介质数量过多,带电锂电池之间、带电锂电池与导电放电器壁、带电锂电池与导电金属片的接触频次大大提高,超出正常放电极限,造成导电器内温度剧烈升高,存在起火爆炸的风险;

[0112]

(6)通过实施例1与实施例11和12的对比可知,带电锂电池、放电介质与导电金属片占导电放电器内部腔体体积会影响带电锂电池的放电效果;当带电锂电池、放电介质与导电金属片占导电放电器内部腔体体积偏低时,腔体内物质量少,放电回路效率低,同时导致处理能力减少;当带电锂电池、放电介质与导电金属片占导电放电器内部腔体体积偏高时,腔体内物质量过多,相对静止,电池之间、电池与导电器壁、电池与导电金属片间接触变少,不能充分形成放电回路,放电效果差;

[0113]

(7)通过实施例1与对比例1的对比可知,动态放电会影响带电锂电池的放电效果;

取消动态放电后,带电锂电池与导电放电器的内壁接触,不同的带电锂电池之间相互碰撞,锂电池与金属片接触的三条放电回路已不存在,只存在锂电池被放电介质包覆这一条放电速率慢的回路,虽然放电循环温度降低,但同时也导致放电效果较差、带电锂电池回收料的放电电压上升且带电锂电池回收料的回弹率上升。

[0114]

(8)通过实施例1与对比例2的对比可知,静态放电会影响带电锂电池的放电效果;取消静态放电后,带电锂电池连续与导电放电器的内壁接触、不同的带电锂电池之间相互碰撞、锂电池与金属片接触,形成三条剧烈的放电回路,导致放电循环温度急剧上升。因为锂电池被放电介质包覆这一条放电回路已不存在,无法形成大电阻、小电流的放电回路,带电锂电池的残留电量也就不能被完全放掉,造成带电锂电池回收料的放电电压上升且带电锂电池回收料的回弹率上升;需要注意的是:动态放电可以快速的将电池电量以短路发热的状态释放,但当电量释放到一定程度后,继续使用短路方式放电,则效果较差。此时,需要用放电介质包覆锂电池,形成大电阻、小电流的回路,才能将电量耗尽。

[0115]

综上所述,本发明所述放电工艺放电耗时短、无需处理放电废水、能耗低、无污染、避免了瞬时过放电造成温度急剧升高、可大批量放电、放电介质可循环利用,放电彻底、放电后的带电锂电池回收料的电压不发生回弹且适用于不同类型与不同形状的带电电池。

[0116]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1