一种复合固态电解质/电极及其制备方法以及一种固态锂氧气电池

1.本发明属于锂空气电池技术领域,具体涉及一种复合固态电解质/电极及其制备方法以及一种固态锂氧气电池。

背景技术:

2.对长续航里程电动汽车的需求促使人们寻找更高能量密度的二次电池。锂离子电池由于理论能量密度的限制,已不能满足所需。金属-空气电池拥有高的能量密度而备受关注,尤其锂空气电池拥有与石油相媲美的理论能量密度,有望成为下一代高储能体系满足电动汽车等对高能量密度的需求。

3.虽然锂氧气电池充满了希望,但是距离实用化仍有很长的路要走。目前锂氧电池中使用的电解质多为有机液态电解质,这些电解质容易蒸发泄漏甚至易燃,进而增加了电池燃烧和爆炸的风险,尤其与活泼的锂金属负极结合时。故需要提高电池的安全性,使用固态电解质代替液态电解质被认为是一种非常有希望的解决方法。因为固态电解质不易燃烧更不会挥发泄漏,而且较高的机械强度可以抑制锂枝晶的生长,还可保护锂金属负极抵御水和氧气等攻击。

4.固态电解质主要包括无机固态电解质、聚合物电解质和复合固态电解质。无机固态电解质虽然具有较高的离子传导率和机械强度,但是电解质空气稳定性差或与锂金属界面兼容性差,而且无机固态电解质与电极的物理接触差导致高的界面阻抗等。聚合物电解质具有良好柔韧性,可以提高界面接触,但是室温下离子传导率低,使其应用受限。复合固态电解质结合了二者优势,有助于提高聚合物电解质的离子传导率。除了解决离子传导率的问题,电解质/电极的界面问题也尤为重要,传统固态锂氧气电池中电解质/电极之间点和点或面和面接触均导致差的物理接触和润湿性及大的界面阻抗。另外,正极也难形成连续的锂离子、电子和氧气传输通道。所以,传统的固态锂氧气电池表现出非常差的循环性能。

5.因此,需要设计新型的复合固态电解质来同时提高固态电解质的锂离子传导率和抑制锂枝晶的能力,同时还需降低界面阻抗,以及增加正极中的离子传导率和反应位点,解决传统固态锂氧气电池中面临的难题,进而提高电池的安全性和电化学性能。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种复合固态电解质/电极及其制备方法以及一种固态锂氧气电池,本发明提供的复合固态电解质/电极具有较高的离子传导率,可以降低界面阻抗,提高电池的安全性和电化学性能。

7.本发明提供了一种复合固态电解质/电极,包括:

8.由三维纳米纤维形成的具有三维多孔结构的纳米纤维膜;

9.复合于所述纳米纤维膜一侧、且填充于纳米纤维膜内部的复合固态电解质层;

10.复合于所述纳米纤维膜另一侧、且填充于纳米纤维膜内部的正极材料层。

11.优选的,所述三维纳米纤维选自陶瓷纳米纤维或无机固态电解质纳米纤维,优选为sio2纳米纤维、tio2纳米纤维、al2o3纳米纤维、锂镧锆氧纳米纤维或磷酸钛铝锂纳米纤维;

12.所述三维纳米纤维的平均直径为0.2μm~1.5μm,优选为0.4μm~1.0μm。

13.优选的,所述纳米纤维膜的厚度为20μm~400μm,优选为100μm~300μm。

14.优选的,所述固态电解质层包括聚合物电解质和锂盐。

15.优选的,所述正极材料层包括碳材料和聚合物电解质;

16.所述正极材料层为具有多孔结构的正极材料层。

17.优选的,所述复合固态电解质层的厚度为10~200μm,所述正极材料层的厚度为10~200μm。

18.本发明还提供了一种上述复合固态电解质/电极的制备方法,包括以下步骤:

19.a)通过静电纺丝和热处理制备得到具有三维多孔结构的纳米纤维膜;

20.b)将碳材料和聚合物电解质溶液混合后,得到正极混合浆料;

21.然后将所述正极混合浆料负载在所述纳米纤维膜的一侧,进行干燥,得到预负载正极材料的纳米纤维膜;

22.c)将聚合物电解质溶液负载在所述纳米纤维膜的另一侧,进行干燥,得到复合固态电解质/电极。

23.优选的,步骤b)中,所述碳材料选自super p、科琴黑、cnt、石墨烯、纳米多孔碳、ru/cnt或其它负载催化剂的碳材料中的一种或多种;

24.所述聚合物电解质溶液包括聚合物、锂盐和溶剂,所述聚合物选自包括聚环氧乙烷(peo)、聚偏氟乙烯(pvdf)、聚丙烯腈(pan)和聚偏氟乙烯-六氟丙烯(pvdf-hfp)中的一种或多种;所述锂盐包括三氟甲磺酸锂、高氯酸锂、硝酸锂和双三氟甲基磺酰亚胺锂(litfsi)中的一种或多种;所述溶剂包括乙腈,丙酮、n-甲基吡咯烷酮、二甲基甲酰胺和二甲基乙酰胺中的一种或多种;

25.所述负载的方法包括喷涂、刮涂及滴涂;所述干燥温度为60~100℃;所述干燥时间为24~72小时。

26.优选的,步骤c)中,所述聚合物电解质溶液包括聚合物、锂盐和溶剂,所述聚合物选自包括聚环氧乙烷(peo)、聚偏氟乙烯(pvdf)、聚丙烯腈(pan)和聚偏氟乙烯-六氟丙烯(pvdf-hfp)中的一种或多种,优选为优选聚偏氟乙烯、聚偏氟乙烯-六氟丙烯;所述锂盐包括三氟甲磺酸锂、高氯酸锂、硝酸锂和双三氟甲基磺酰亚胺锂(litfsi)中的一种或多种;所述溶剂包括乙腈,丙酮、n-甲基吡咯烷酮、二甲基甲酰胺和二甲基乙酰胺中的一种或多种;

27.所述负载的方法包括喷涂、刮涂及滴涂;所述干燥温度为60~100℃;所述干燥时间为24~72小时。

28.本发明还提供了一种固态锂氧气电池,包括锂金属负极、上述复合固态电解质/电极、集流体和带孔电极壳。

29.本发明还提供了一种固态钠氧气电池,包括钠金属负极、上述复合固态电解质/电极、集流体和带孔电极壳。

30.与现有技术相比,本发明提供了一种复合固态电解质/电极,包括:由三维纳米纤

维形成的具有三维多孔结构的纳米纤维膜;复合于所述纳米纤维膜一侧、且填充于纳米纤维膜内部的复合固态电解质;复合于所述纳米纤维膜另一侧、且填充于纳米纤维膜内部的正极材料。本发明采用三维纳米纤维贯串固态电解质/电极,复合固态电解质层含优选的三维陶瓷纳米纤维,因此具有高的离子传导率促进锂离子的快速传输,也具有较好的力学性能能够抑制锂枝晶生长。该复合固态电解质还作为隔膜阻止锂金属负极和正极的直接接触,还可以阻止空气中的氧气和水分的穿过保护锂金属负极。该复合固态电解质克服了液态电解质挥发和漏液、传统聚合物电解质离子传导率低、无机固态电解质脆硬的问题。本发明利用三维纳米纤维作为桥梁连接电解质和电极,增加电解质与正极接触面积,提高锂离子在界面传输的能力,降低界面阻抗。本发明中的多孔正极含有三维纳米纤维可以作为填料提高正极中的离子传导率,还利用三维纳米纤维的结构特点形成多孔结构促进氧气的传输,形成连续的锂离子和电子传输通道,从而获得丰富的反应位点增加放电容量。

31.结果表明,测试固态锂氧气电池的放电容量和循环性能,具有5220mah g-1

的高放电容量和120次的循环性能,而传统的固态锂氧气电池放电容量为2158mah g-1

。

附图说明

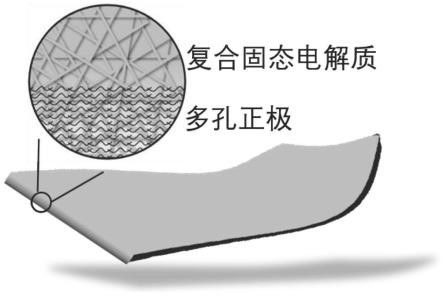

32.图1为复合固态电解质/电极的结构示意图;

33.图2为实施例1制备的sio2纳米纤维膜的扫描电镜图片(a)和光学照片(b);

34.图3为实施例1负载复合正极后的扫描电镜图片;

35.图4为实施例1复合固态电解质表面的扫描电镜图片;

36.图5为实施例1复合固态电解质/多孔电极截面的扫描电镜图片;

37.图6为实施例1使用固态聚合物电解质(spe)和复合固态电解质(cse)组装的锂锂对称电池的循环稳定性;

38.图7为实施例1固态聚合物电解质(spe)和复合固态电解质(cse)在不同温度时的离子传导率;

39.图8为使用具有三维纳米纤维支撑的新型结构和三明治结构的固态锂氧气电池的电化学阻抗谱;

40.图9为实施例1使用不同电解质和电极结构的固态锂氧气电池的首次放电容量;

41.图10为实施例1使用含三维纳米纤维和传统三明治结构的固态锂氧气电池的循环性能。

具体实施方式

42.本发明提供了一种复合固态电解质/电极,包括:

43.由三维纳米纤维形成的具有三维多孔结构的纳米纤维膜;

44.复合于所述纳米纤维膜一侧、且填充于纳米纤维膜内部的复合固态电解质;

45.复合于所述纳米纤维膜另一侧、且填充于纳米纤维膜内部的正极材料。

46.参见图1,图1为复合固态电解质/电极的结构示意图。所述复合固态电解质/电极由复合固态电解质层和多孔正极层组成,其中,三维纳米纤维贯穿和连接电解质/正极层。

47.本发明提供的复合固态电解质/电极包括由三维纳米纤维形成的具有三维多孔结构的纳米纤维膜,其中,所述三维纳米纤维选自陶瓷纳米纤维或无机固态电解质纳米纤维,

优选为sio2纳米纤维、tio2纳米纤维、al2o3纳米纤维、锂镧锆氧纳米纤维或磷酸钛铝锂纳米纤维;

48.所述三维纳米纤维的平均直径为0.2μm~1.5μm,优选为0.4μm~1.0μm,或者选自0.4、0.5、0.6、0.7、0.8、0.9、1.0,或0.4μm~1.0μm之间的任意值。

49.所述纳米纤维膜的厚度为20μm~400μm,优选为100μm~300μm,或者选自100、200、300,或100μm~300μm之间的任意值;

50.所述纳米纤维膜的孔隙率为60%~90%,优选为70%~80%,或者选自60%、70%、80%、90%,或60%~90%之间的任意值。

51.本发明提供的复合固态电解质/电极还包括复合于所述纳米纤维膜一侧、且填充于纳米纤维膜内部的复合固态电解质层。所述固态电解质层包括聚合物电解质和锂盐。

52.本发明提供的复合固态电解质/电极还包括复合于所述纳米纤维膜另一侧、且填充于纳米纤维膜内部的正极材料层。所述正极材料层包括碳材料和聚合物电解质;

53.所述正极材料层为具有多孔结构的正极材料层,所述正极材料复合于所述三维纳米纤维表面,并依然保留了具有三维多孔结构的纳米纤维膜的三维多孔结构。所述具有多孔结构的正极材料层的孔隙率为30%~60%,优选为40%~50%,或者选自30%、40%、50%、60%,或30%~60%之间的任意值。

54.在本发明中,所述复合固态电解质层的厚度为10~200μm,优选为50~100μm,或者10、50、100、150、200,或10~200μm之间的任意值,所述正极材料层的厚度为10~200μm,优选为50~100μm,或者10、50、100、150、200,或10~200μm之间的任意值。

55.本发明还提供了一种上述复合固态电解质/电极的制备方法,包括以下步骤:

56.a)通过静电纺丝和热处理制备得到具有三维多孔结构的纳米纤维膜;

57.b)将碳材料和聚合物电解质溶液混合后,得到正极混合浆料;

58.然后将所述正极混合浆料负载在所述纳米纤维膜的一侧,进行干燥,得到预负载正极材料的纳米纤维膜;

59.c)将聚合物电解质溶液负载在所述纳米纤维膜的另一侧,进行干燥,得到复合固态电解质/电极。

60.本发明首先通过静电纺丝和热处理制备得到具有三维多孔结构的纳米纤维膜。

61.具体的,首先制备纺丝前驱体溶液。本发明对所述前驱体溶液的组成并没有特殊限制,可以根据纳米纤维的具体种类而定。

62.在本发明的一些具体实施方式中,三维纳米纤维选自陶瓷纳米纤维,所述前驱体溶液的组成为以sio2纳米纤维前驱体溶液为例,前驱体组成为:溶液a为聚乙烯醇和去离子水混合,质量比为1:9;溶液b硅酸四乙酯、磷酸和去离子水混合,质量比为10:0.07:10。之后将溶液a和溶液b混合。

63.在本发明的另一些具体实施方式中,三维纳米纤维选自无机固态电解质纳米纤维,所述前驱体溶液的组成为以锂镧锆氧(li

6.4

la3zr2al

0.2o12

,llzo)纳米纤维膜为例,前驱体溶液组成:溶液a为去离子水、乙醇和聚乙烯吡咯烷酮,质量比为10:10:1.4。溶液b为lino3,la(no3)3·

6h2o,al(no3)3·

9h2o和c8h

12

o8zr混合,按照6.4:3:0.2:2的摩尔比混合。之后将溶液a和溶液b混合。

64.然后将所述纺丝前驱体溶液置于静电纺丝装置中,进行静电纺丝,得到纺丝前驱

体。本发明对所述静电纺丝的具体工艺条件并没有特殊限制,可以根据三维纳米纤维的尺寸以及纳米纤维膜的尺寸和孔隙率进行适应性调整。

65.最后,将纺丝前驱体进行干燥后煅烧,得到具有三维多孔结构的纳米纤维膜。本发明对所述干燥和煅烧的工艺条件并没有特殊限制,本领域技术人员公知的工艺条件即可。

66.得到具有三维多孔结构的纳米纤维膜后,将碳材料和聚合物电解质溶液混合后,得到正极混合浆料;

67.然后将所述正极混合浆料负载在所述纳米纤维膜的一侧,进行干燥,得到预负载正极材料的纳米纤维膜;

68.在本发明中,所述碳材料选自super p、科琴黑、cnt、石墨烯、纳米多孔碳、ru/cnt或其它负载催化剂的碳材料中的一种或多种;

69.所述聚合物电解质溶液包括聚合物、锂盐和溶剂,所述聚合物选自包括聚环氧乙烷(peo)、聚偏氟乙烯(pvdf)、聚丙烯腈(pan)和聚偏氟乙烯-六氟丙烯(pvdf-hfp)中的一种或多种,优选聚偏氟乙烯、聚偏氟乙烯-六氟丙烯;所述锂盐包括三氟甲磺酸锂、高氯酸锂、硝酸锂和双三氟甲基磺酰亚胺锂(litfsi)中的一种或多种,优选高氯酸锂、双三氟甲基磺酰亚胺锂;所述溶剂包括乙腈,丙酮、n-甲基吡咯烷酮、二甲基甲酰胺和二甲基乙酰胺中的一种或多种。其中,所述聚合物、锂盐和溶剂的质量比为(1~3):(1~3):(10~60),优选为3:2:55。

70.所述碳材料与所述聚合物的质量比为(4~1):(1~4),优选为4:1。

71.所述负载的方法包括喷涂、刮涂及滴涂,优选为刮涂;所述干燥温度为60~100℃,优选为70~80℃;所述干燥时间为24~72小时,优选为24~48小时。

72.接着,将聚合物电解质溶液负载在所述纳米纤维膜的另一侧,进行干燥,得到复合固态电解质/电极。

73.所述聚合物电解质溶液包括聚合物、锂盐和溶剂,所述聚合物选自包括聚环氧乙烷(peo)、聚偏氟乙烯(pvdf)、聚丙烯腈(pan)和聚偏氟乙烯-六氟丙烯(pvdf-hfp)中的一种或多种,优选聚偏氟乙烯、聚偏氟乙烯-六氟丙烯;所述锂盐包括三氟甲磺酸锂、高氯酸锂、硝酸锂和双三氟甲基磺酰亚胺锂(litfsi)中的一种或多种,优选高氯酸锂、双三氟甲基磺酰亚胺锂;所述溶剂包括乙腈,丙酮、n-甲基吡咯烷酮、二甲基甲酰胺和二甲基乙酰胺中的一种或多种。其中,所述聚合物、锂盐和溶剂的质量比为(1~3):(1~3):(10~60),优选为3:2:55。

74.所述碳材料与所述聚合物的质量比为(4~1):(1~4),优选为4:1。

75.所述负载的方法包括喷涂、刮涂及滴涂,优选为刮涂;所述干燥温度为60~100℃,优选为70~80℃;所述干燥时间为24~72小时,优选为24~48小时。

76.本发明还提供了一种固态锂氧气电池,包括锂金属负极、复合固态电解质/电极、集流体和带孔电极壳。

77.本发明对所述锂金属负极、集流体和带孔电极壳的具体种类并没有特殊限制,本领域技术人员公知的种类即可。

78.与现有技术相比,本发明简化了电池组装过程。

79.本发明提供了一种基于三维纳米纤维的固态锂氧气电池。所形成的复合固态电解质层中含有三维纳米纤维和聚合物电解质,柔韧性好的特点可增加与锂的界面附着力。电

解质和电极共同使用一个三维纳米纤维膜,增加电解质和电极的界面接触面积,进而降低界面阻抗减少电池极化。

80.三维陶瓷纳米纤维作为聚合物电解质的填料不仅可以提高离子传导率也可以增强机械强度。而且该复合固态电解质层作为隔膜阻隔锂金属和正极直接接触,避免电池短路,还可以阻隔正极一侧水分和氧气减少对锂金属负极的侵蚀。

81.本发明中三维纳米纤维还可作为正极中的填料,增加正极中的离子传导率,这是之前较少被关注到的。

82.此外,三维纳米纤维支撑的正极具有丰富的孔隙用于氧气传输和放电产物的储存。此外,在连续的三维纳米纤维的支撑下,形成了连续的锂离子和电子传输路径,因此在正极中形成大量的反应位点,有利于提升电池的放电容量。

83.与现有技术相比,本发明能够产生的有益效果如下:

84.1)在传统固态锂氧气电池中,电解质和电极组装时多为三明治结构,电解质和电极相互独立,界面之间接触面积有限和物理接触差,导致大的界面阻抗。本发明使用三维多孔纳米纤维贯串电解质/电极,有效增加了电解质和电极的接触面积,从而降低了界面阻抗。

85.2)所形成的基于sio2纳米纤维的复合固态电解质与传统液体电解质相比不会挥发和燃烧还可以保护锂金属负极,与聚合物电解质相比具有更高的离子传导率和更宽的电化学稳定窗口以及更高的界面稳定性,与陶瓷固态电解质相比具有更好的柔韧性可与电极形成更好的界面接触。

86.3)所形成的多孔正极具有三维多孔结构保留丰富孔隙用于氧气传输,预负载的碳材料形成连续的电子传输通道,渗透的聚合物电解质沿着三维纳米纤维形成连续的离子传输路径,因此形成连续且紧密的接触,拥有大量的反应位点。

87.4)产生的原因:借助于三维纳米纤维,使其既作为填料也作为支撑体,提升电解质和正极性能。三维纳米纤维作为复合固态电解质层的三维填料,有助于提高聚合物电解质的离子传导率和机械性能,故复合固态电解质表现出优良的性能。同时也是正极的填料和支撑体,提高正极中的离子传导率,支撑形成三维连续结构。三维纳米纤维连接和贯穿电解质/正极,有助于增加界面接触和降低界面阻抗

88.基于以上优点,使得组装的基于三维纳米纤维的新型固态锂氧气电池拥有优良的电化学性能,包括高的放电容量和优良的循环性能。

89.本发明中含三维纳米纤维的复合固态电解质具有较好的柔韧性易与电极形成良好接触,而且该复合固态电解质空气稳定性好。与聚合物电解质相比,该发明中的复合固态电解质具有更高的离子传导率和机械强度。本发明利用三维纳米纤维贯串电解质和电极,形成紧密连接有效提高界面接触。而且利用三维纳米纤维还是固态电解质和电极的填料,同时提高电解质和正极的离子传导率。本发明借助三维纳米纤维,使碳材料和聚合物电解质相互连接形成紧密接触,进而拥有连续的锂离子和电子传输路径。

90.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

91.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯即可。

92.为了进一步理解本发明,下面结合实施例对本发明提供的复合固态电解质/电极

及其制备方法以及一种固态锂氧气电池进行说明,本发明的保护范围不受以下实施例的限制。

93.实施例1

94.sio2纳米纤维膜的制备:首先聚乙烯醇(1g)被加入到去离子水(9g)中,在80℃下搅拌6小时后形成聚乙烯醇溶液。与此同时,硅酸四乙酯(5g)、磷酸(0.035g)被加入到去离子水(5g)中搅拌混合6小时。

95.之后将上述两种溶液混合,继续搅拌5小时得到纺丝前驱体溶液。

96.将前驱体溶液放置在注射器中,安置在静电纺丝仪器中。启动仪器,电压控制为24kv,流速为0.5ml h-1

,注射器和滚轮之间的距离控制为18cm。将制备好的纺丝前驱体在真空烘箱中30℃干燥1小时。然后,在马弗炉中800℃煅烧2个小时,煅烧结束后自然冷却至室温即可。

97.参见图2,图2为sio2纳米纤维膜的sem图(a)和光学照片(b),由图2(a)可知,纳米纤维交错分布,具有三维多孔结构。所述三维纳米纤维的平均直径为1.0

±

0.1μm。由图2(b)可知,sio2纳米纤维膜具有良好的柔韧性。

98.复合固态电解质和电极的制备:聚偏氟乙烯(0.6g)和高氯酸锂(0.4g)加入到n-甲基吡咯烷酮(11g),在50℃搅拌6个小时形成聚偏氟乙烯溶液。0.05g的ru/cnt和0.25g上述制备的聚偏氟乙烯溶液混合研磨后得到复合正极浆料,将其刮涂在sio2纳米纤维膜一侧,并在70℃干燥24小时。

99.参见图3,图3为负载正极材料后的sem图,相互连接的ru/cnt分散在sio2纳米纤维膜上,仍保留孔隙结构。

100.将上述制备的聚偏氟乙烯溶液刮涂在预负载正极材料的另外一侧并进行真空干燥,得到复合固态电解质/电极。

101.参见图4,图4为复合电解质一侧的sem图,sio2纳米纤维被聚合物电解质覆盖。

102.参见图5,图5为含sio2纳米纤维膜的电解质/电极截面的sem图。由图5可知,复合固态电解质/电极由复合固态电解质层和多孔正极层组成,其中,三维纳米纤维贯穿和连接电解质层/正极材料层。所述复合固态电解质层的厚度为100

±

5μm,所述正极材料层的厚度为150

±

5μm。

103.制备独立的固态电解质:将上述聚合物溶液刮涂在sio2纳米纤维膜的两侧,之后真空干燥,即可形成独立的复合固态电解质(cse)。

104.将上述聚合物溶液刮涂在玻璃板上,之后80℃干燥24小时,即形成独立的固态聚合物电解质(spe)。

105.将得到的独立固态电解质与锂片组装成锂锂对称电池,测试与锂片的界面稳定性,电流密度为0.1macm-2

。参见图6,图6为组装的锂锂对称电池的循环稳定性。聚合物固态电解质仅循环了200多小时就出现短路,而复合固态电解质可以稳定循环800小时以上,证明具有优良的抑制锂枝晶生长的能力。

106.图7为固态聚合物电解质和复合固态电解质离子传导率随温度的变化,复合固态电解质在不同温度时离子传导率均大于固态聚合物电解质,并且随着温度的升高而升高。

107.将制备的电解质/电极与锂片直接组装成固态锂氧气电池即为新型固态锂氧气电池。

108.复合正极浆料刮涂在碳纸上,70℃干燥24小时后形成独立的正极片。

109.锂片、固态电解质和独立的正极片装成三明治结构的固态锂氧气电池用于对比实验。

110.图8为使用不同电解质和电极结构时固态锂氧气电池的电化学阻抗谱。三明治结构的传统固态锂氧气电池具有较大的界面阻抗,而新型固态锂氧气电池的界面阻抗明显降低,有利于离子的传输和降低电池的极化程度。

111.图9为使用不同电解质和电极结构时固态锂氧气电池的首次放电容量,电流密度为200mag-1

,截止电压为2.0v。新型固态锂氧气电池的首次全放电容量为5220mah g-1

,而三明治结构的传统固态锂氧气电池放电容量仅为2158mah g-1

。

112.图10为使用不同电解质和电极结构的固态锂氧气电池的循环性能,容量限制为500mah g-1

。三明治结构的固态锂氧气电池循环了55次,而本发明中的固态锂氧气电池可以稳定循环120次,是传统固态锂氧气电池的两倍。

113.实施例2

114.制备三维sio2纳米纤维膜,将聚乙烯醇(2g)和去离子水(18g)混合后在80℃下搅拌6小时形成聚乙烯醇溶液。

115.将硅酸四乙酯(10g)、磷酸(0.07g)和去离子水(10g)混合搅拌6小时。

116.将上述的两种溶液混合搅拌5小时,即得到纺丝的前驱体溶液。

117.注射器吸取前驱体溶液,放置在静电纺丝设备中。电压控制为24kv,流速为0.5ml h-1

,注射器和滚轮之间的距离控制为22cm。将制备好的纺丝前驱体真空烘箱中干燥12个小时。然后,在马弗炉中800℃煅烧2个小时,自然冷却至室温得到sio2纳米纤维膜。

118.电解质/电极的制备:聚偏氟乙烯(0.3g)和高氯酸锂(0.3g)溶解在n-甲基吡咯烷酮中,在50℃下搅拌6个小时形成聚偏氟乙烯溶液。0.05g的super p和0.25g聚偏氟乙烯溶液混合后研磨得到复合正极浆料,将其刮涂在sio2纳米纤维膜一侧,并在70℃干燥24小时。

119.将聚合物溶液刮涂在预负载正极材料的另外一侧,并在80℃真空干燥24小时。

120.将所制备的电解质/电极与锂片直接组装成固态锂氧气电池进行电化学性能测试。

121.复合正极浆料刮涂在碳纸上,70℃干燥24小时后形成独立的正极片。

122.锂片、固态电解质和独立的正极片装成三明治结构的固态锂氧气电池用于对比实验。

123.之后对不同电解质和正极结构的固态锂氧气电池进行电化学性能测试,包括放电容量和循环性能。

124.实施例3

125.制备自支撑的sio2纳米纤维膜:聚乙烯醇(1g)和去离子水(9g)混合后室温搅拌6个小时,再在80℃下搅拌6个小时形成聚乙烯醇溶液。之后,硅酸四乙酯(5g)、磷酸(0.035g)和去离子水(5g)混合搅拌5小时。将上述制备的两种溶液混合后持续搅拌5个小时,得到纺丝前驱体溶液。

126.将前驱体溶液转移至注射器中,放置在静电纺丝仪器中。电压控制为22kv,流速为1.0ml h-1

,注射器和滚轮之间的距离控制为20cm。将制备好的纺丝前驱体真空烘箱中干燥12小时。然后,在马弗炉中800℃煅烧4个小时,自然冷却至室温即可。

127.电解质/电极的制备:聚偏氟乙烯(0.6g)和高氯酸锂(0.4g)溶解在n-甲基吡咯烷酮中,在50℃搅拌6个小时形成聚偏氟乙烯溶液。0.05g的ru/super p和0.25g聚偏氟乙烯溶液混合后研磨得到复合正极浆料,将其刮涂在sio2纳米纤维膜一侧,并在70℃干燥24小时。

128.制备聚合物溶液,聚偏氟乙烯-六氟丙烯共聚物(0.3g)和双三氟甲磺酰亚胺锂(0.3g)溶解在n,n-二甲基乙酰胺溶剂中,搅拌24小时。

129.将聚合物溶液刮涂在预负载正极材料的另外一侧,并在80℃真空干燥24小时。

130.将所制备的电解质/电极结构与锂片组装成固态锂氧气电池即为新型固态锂氧气电池。

131.复合正极浆料刮涂在碳纸上,70℃干燥24小时后形成独立的正极片。

132.锂片、固态电解质和正极片装成三明治结构的固态锂氧气电池用于对比实验。之后进行电化学性能测试。

133.实施例4

134.三维多孔sio2纳米纤维膜的制备:聚乙烯醇(2g)和去离子水(18g)混合后室温搅拌6个小时,然后在80℃下继续搅拌6个小时形成10wt.%聚乙烯醇溶液。随后,硅酸四乙酯(10g)、磷酸(0.07g)和去离子水(10g)混合搅拌6小时。

135.将上述的两种溶液混合搅拌5小时,即得到纺丝的前驱体溶液。

136.注射器吸取前驱体溶液,放置在静电纺丝仪器中。电压控制为26kv,流速为1.0ml h-1

,注射器和滚轮之间的距离控制为22cm。将制备好的纺丝前驱体真空烘箱中干燥12小时。然后,在马弗炉中800℃煅烧4个小时,自然冷却至室温即可。

137.电解质/电极的制备:聚偏氟乙烯(0.6g)和高氯酸锂(0.4g)溶解在n-甲基吡咯烷酮中,在50℃搅拌6个小时形成聚偏氟乙烯溶液。0.05g的cnt和1g聚偏氟乙烯溶液混合后研磨得到复合正极浆料,将其刮涂在纳米纤维膜一侧,并在70℃干燥24小时。

138.制备聚合物溶液,聚偏氟乙烯-六氟丙烯共聚物(0.2g)和双三氟甲磺酰亚胺锂(0.6g)溶解在n,n-二甲基甲酰胺溶剂中,搅拌24小时。

139.将聚合物溶液刮涂在预负载正极材料的另外一侧,并在80℃真空干燥24小时。

140.将所制备的柔韧电解质/电极与锂金属负极组装成固态锂氧气电池测试电池的放电容量和循环性能等。

141.复合正极浆料刮涂在碳纸上,70℃干燥24小时后形成独立的正极片。

142.锂片、独立的固态电解质和正极片装成三明治结构的固态锂氧气电池用于对比实验。

143.实施例5

144.制备锂镧锆氧(li

6.4

la3zr2al

0.2o12

,llzo)纳米纤维膜:去离子水和乙醇按照1:1的质量比混合,然后将聚乙烯吡咯烷酮(pvp,130万)加入到去离子水和乙醇的混合溶剂中搅拌6小时,pvp的质量分数为6.5wt.%。

145.lino3,la(no3)3·

6h2o,al(no3)3·

9h2o和c8h

12

o8zr药品按照li

6.4

la3zr2al

0.2o12

化学计量比加入到上述溶液中并混合搅拌8个小时。pvp和混合盐的质量比为1:4.4,其中锂盐lino3过量15wt.%弥补高温煅烧时锂的损失。

146.注射器移取前驱体溶液,并放置在静电纺丝仪器上。电压为15kv,流速控制为1.0ml h-1

,注射器针头和滚轮之间的距离控制为15cm。将制备好的纺丝前驱体在真空烘箱

中60℃干燥2小时。然后,在马弗炉中800℃煅烧4个小时,升温速度为2℃/min。

147.复合正极浆料的制备:聚偏氟乙烯(0.6g)和高氯酸锂(0.4g)溶解在n-甲基吡咯烷酮中,在60℃下持续搅拌6个小时后形成聚偏氟乙烯溶液,可以作为粘结剂也可作为固态电解质。之后将0.05g的ru/super p和1g聚偏氟乙烯溶液混合研磨得到复合正极浆料,将其刮涂在锂镧锆氧纳米纤维膜的一侧,并在70℃干燥24小时。

148.制备聚合物溶液:聚偏氟乙烯-六氟丙烯共聚物(0.2g)和双三氟甲磺酰亚胺锂(0.6g)溶解在n,n-二甲基乙酰胺溶剂中,室温搅拌24个小时。

149.将聚合物溶液刮涂在预负载正极材料的另外一侧,并在80℃真空干燥24小时即得到基于锂镧锆氧纳米纤维框架的电解质/电极。

150.将所制备的柔韧电解质/电极与锂金属负极组装成固态锂氧气电池。锂片、固态电解质和正极片组装成三明治结构固态锂氧气电池用于对比实验。

151.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1