一种薄壁多孔磁/碳复合材料及其制备方法与应用

1.本发明属于应用材料技术领域,具体涉及一种薄壁多孔磁/碳复合材料及其制备方法与应用。

背景技术:

2.随着吸波材料的蓬勃发展,人们对高性能吸波材料的需求越来越大,而高性能的吸波剂应满足以下基本要求:宽的有效吸收带宽、低的反射损耗、薄的匹配厚度、轻的质量。当前,多孔磁/碳复合吸波材料因兼具轻质和高性能而成为电磁波吸收材料的研究主流。近年来的许多研究表明,多孔结构能根够有效降低介电常数,同时能够给电磁波提供额外的传播路径。另一方面,孔壁越薄,入射电磁波越容易进入吸波材料内部,从而提高阻抗匹配,使吸波材料性能更优异。目前制备多孔磁/碳复合吸波材料的方法主要是模板法,孔隙结构的引入通常取决于牺牲模板的大小和形态,导致孔隙大小和结构不可调控。另外,模板的去除不仅需要使用腐蚀剂,而且非常耗时。因此,当前多孔磁碳吸波材料的制备工艺无法满足高性能吸波剂领域实际需求。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种薄壁多孔磁/碳复合材料及其制备方法与应用,该薄壁多孔磁/碳复合材料内磁性材料分布均匀,对微波吸收能力强,且吸波性能稳定。

4.为解决上述技术问题,本发明提供的技术方案是:

5.提供一种薄壁多孔磁/碳复合材料,所述薄壁多孔磁/碳复合材料具有三维蜂窝状多孔结构,孔壁由二维磁/碳纳米片构成,所述二维磁/碳纳米片由磁性纳米粒子与碳基材料复合得到,其中磁性纳米粒子在二维磁/碳纳米片中均匀分散。

6.按上述方案,所述薄壁多孔磁/碳复合材料比表面积为280~350m2/g,孔壁厚度为1~200nm。

7.按上述方案,所述二维磁/碳纳米片尺寸为5~10μm。

8.按上述方案,所述磁性纳米粒子为coni合金纳米粒子,fe纳米粒子,co纳米粒子,ni纳米粒子,fe的氧化物纳米粒子中的一种,粒径为20~50nm。

9.按上述方案,所述薄壁多孔磁/碳复合材料中磁性纳米粒子质量百分含量为20~60%。

10.按上述方案,所述薄壁多孔磁/碳复合材料反射损耗为-15~-60db,有效吸收频宽为2.5~7ghz。

11.本发明还包括上述薄壁多孔磁/碳复合材料的制备方法,具体步骤如下:

12.4)将聚合物(碳源)均匀分散于去离子水中,加入金属硝酸盐(用作磁性纳米粒子的金属源),超声分散后再搅拌,得到前驱体溶液;

13.5)将步骤1)所得前驱体溶液烘干、研磨粉碎得到前驱体粉末;

14.6)将步骤2)所得前驱体粉末置于管式炉中进行碳化处理,得到薄壁多孔磁/碳复合材料。

15.按上述方案,步骤1)所述聚合物为聚乙烯吡咯烷酮,葡萄糖,柠檬酸铵中的一种。

16.按上述方案,步骤1)所述金属硝酸盐为六水合硝酸镍,六水合硝酸钴,九水硝酸铁中的一种或多种。硝酸盐水合物还可以作为发泡剂,使前驱体在碳化过程中形成多孔结构。

17.按上述方案,步骤1)所述聚合物与金属硝酸盐的质量比为1~17:1。

18.按上述方案,步骤1)所述前驱体溶液中聚合物的质量浓度为7~8%。

19.按上述方案,步骤3)所述碳化处理工艺条件为:在氩气气氛下,从室温开始,以5~10℃/min的升温速率升温至600~800℃,保温2~3h。

20.本发明还包括上述薄壁多孔磁/碳复合材料在电磁吸波材料领域的应用。

21.本发明采用聚合物和金属硝酸盐制成前驱体粉末,前驱体粉末在管式炉中加热升温过程中,硝酸盐分解释放出大量的气体,将熔融的聚合物吹成气泡,气体释放量以及聚合物内部压力越高,气泡壁越薄,温度进一步升高,气泡壁在高温下碳化形成孔壁,同时吸附在聚合物内部的金属离子在原位被碳热还原,并均匀锚定在碳壁上。此外,本发明通过改变金属硝酸盐的含量以及碳化过程中的升温速率可以调控聚合物内部释放的气体含量和气体压力,以此达到控制多孔磁/碳复合吸波剂的结构以及孔壁厚度的目的,进而获得强的反射损耗以及宽的有效吸收频带,比传统模板法相比更容易调控其形貌结构。

22.本发明的有益效果在于:1、本发明提供的薄壁多孔磁/碳复合材料中磁性纳米粒子分布均匀,被牢牢束缚于多孔材料中,且孔壁薄,对电磁波吸波性能好,且吸波性能稳定。2、本发明的制备方法安全性高,绿色环保,步骤简单,反应条件温和,易于规模化生产。

附图说明

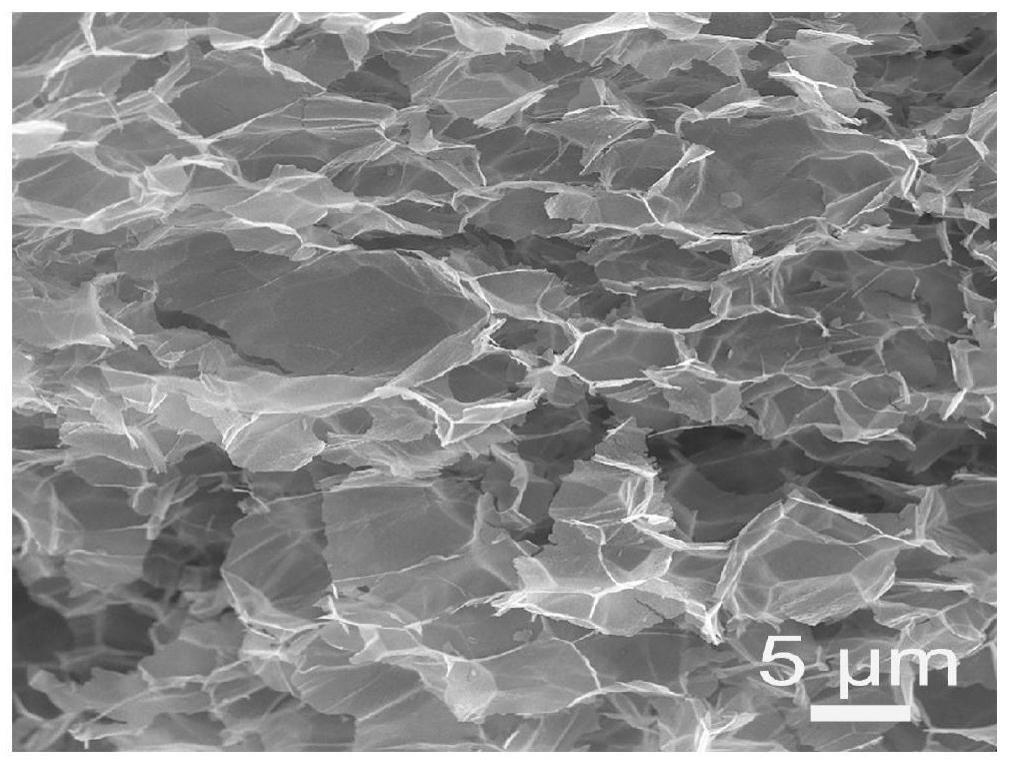

23.图1为本发明实施例1所制备的薄壁多孔磁/碳复合材料的sem图;

24.图2为实施例1所制备的薄壁多孔磁/碳复合材料的tem照片;

25.图3为实施例1所制备的薄壁多孔磁/碳复合材料的x射线衍射图谱;

26.图4为实施例1所制备的薄壁多孔磁/碳复合材料的反射损耗图谱;

27.图5为实施例2所制备的薄壁多孔磁/碳复合材料的sem照片;

28.图6为实施例3所制备的薄壁多孔磁/碳复合材料的sem照片;

29.图7为对比例1所制备的薄壁多孔磁/碳复合材料的sem照片;

30.图8为对比例2所制备的薄壁多孔磁/碳复合材料的sem照片。

具体实施方式

31.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

32.实施例1

33.一种薄壁多孔磁/碳复合材料,具体制备方法如下:

34.称取4.5g聚乙烯吡咯烷酮(k88-96,平均分子量1300000),分散于50ml去离子水中,然后依次加入1.5g六水合硝酸钴和1.5g六水合硝酸镍,常温超声分散20min,再搅拌60min至透明状,得到前驱体溶液,将前驱体溶液置于80℃烘箱中烘30h,干燥后用研钵研磨

成砂砾状,得到前驱体粉末;

35.将前驱体粉末置于瓷舟中,放入管式炉中进行碳化处理,碳化处理工艺条件为:氩气气氛下,从室温开始,以10℃/min的升温速率升温至700℃,保温2h,随炉冷却至室温得到薄壁多孔磁/碳复合材料。

36.本实施例所制备的多孔磁/碳复合材料经氮气吸附测试,其bet比表面积为346m2/g。采用热重测试测得本实施例所制备的多孔磁/碳复合材料中磁性纳米粒子的质量百分含量为50.2%。

37.本实施例所制备的多孔磁/碳复合材料的sem图如图1所示,从图中可以看出该复合材料具有三维蜂窝状多孔结构,孔壁由二维磁/碳纳米片构成,纳米片尺寸为5~10μm。将本实施例制备的多孔磁/碳复合材料超声分散于水中,使用原子力显微镜测试复合材料的孔壁厚度在1~2nm范围内。

38.如图2所示为本实施例制备的多孔磁/碳复合材料的tem照片,可以看到磁性纳米粒子均匀镶嵌在超薄的纳米片上,磁性纳米粒子粒径为20~50nm。

39.图3为本实施例制备的多孔磁/碳复合材料的x射线衍射图谱,可以看出磁性纳米粒子(coni)的特征峰与标准卡片一一对应,说明磁性纳米粒子为具有良好的结晶性的coni合金,同时还能看出碳的特征峰,表明复合材料中碳基材料为无定形碳。

40.如图4所示为本实施例所制备的薄壁多孔磁/碳复合材料的反射损耗图谱,该复合材料在匹配厚度为2.4mm时,其有效频宽可达6.6ghz,在匹配厚度为3.5mm时,其反射损耗值达到了-55.7db,符合高性能吸波剂“强吸收”、“宽频”的要求。

41.实施例2

42.一种薄壁多孔磁/碳复合材料,具体制备方法如下:

43.称取4.5g聚乙烯吡咯烷酮,分散于50ml去离子水中,然后依次加入0.73g六水合硝酸钴和0.73g六水合硝酸镍,常温超声分散20min,再搅拌60min至透明状,得到前驱体溶液,将前驱体溶液置于烘箱中烘干后用研钵研磨成砂砾状,得到前驱体粉末;

44.将前驱体粉末置于瓷舟中,放入管式炉中进行碳化处理,碳化处理工艺条件为:氩气气氛下,从室温开始,以10℃/min的升温速率升温至700℃,保温2h,随炉冷却至室温得到薄壁多孔磁/碳复合材料。

45.如图5所示为本实施例所制备的多孔磁/碳复合材料的sem图,显示其具有蜂窝状三维多孔结构,孔壁厚度在100~200nm范围内。测得其反射损耗最低值在16.5ghz处达到-15.7db,匹配厚度为1.3mm,有效频宽最宽为2.5ghz。

46.实施例3

47.一种薄壁多孔磁/碳复合材料,具体制备方法如下:

48.称取4.5g聚乙烯吡咯烷酮,分散于50ml去离子水中,然后依次加入1.5g六水合硝酸钴和1.5g六水合硝酸镍,常温超声分散20min,再搅拌60min至透明状,得到前驱体溶液,将前驱体溶液置于烘箱中烘干后用研钵研磨成砂砾状,得到前驱体粉末;

49.将前驱体粉末置于瓷舟中,放入管式炉中进行碳化处理,碳化处理工艺条件为:氩气气氛下,从室温开始,以5℃/min的升温速率升温至700℃,保温2h,随炉冷却至室温得到薄壁多孔磁/碳复合材料。

50.本实施例所制备的多孔磁/碳复合材料的sem图如图6所示,显示其具有蜂窝状三

维多孔结构,孔壁厚度在50~100nm范围内。测得其反射损耗最低值在4.6ghz处达到-20.2db,匹配厚度为5mm,有效频宽最宽为6.3ghz。

51.对比例1

52.一种薄壁多孔磁/碳复合材料,具体制备方法如下:

53.称取4.5g聚乙烯吡咯烷酮,分散于50ml去离子水中,然后依次加入3.0g六水合硝酸钴和3.0g六水合硝酸镍,常温超声分散20min,再搅拌60min至透明状,得到前驱体溶液,将前驱体溶液置于烘箱中烘干后用研钵研磨成砂砾状,得到前驱体粉末;

54.将前驱体粉末置于瓷舟中,放入管式炉中进行碳化处理,碳化处理工艺条件为:氩气气氛下,从室温开始,以10℃/min的升温速率升温至700℃,保温2h,随炉冷却至室温得到薄壁多孔磁/碳复合材料。

55.本对比例所制备的所制备的多孔磁/碳复合材料的sem图如图7所示,该复合材料结构不规则,碳纳米片呈碎片状,其厚度在5~20nm范围内,可能是过量硝酸盐在高温下分解释放的气体量过高导致多孔结构坍塌。测得其反射损耗最低值在7.8ghz处为-13.8db,匹配厚度为4.7mm,有效频宽最宽为3.5ghz。

56.对比例2

57.一种薄壁多孔磁/碳复合材料,具体制备方法如下:

58.称取4.5g聚乙烯吡咯烷酮,分散于50ml去离子水中,然后依次加入1.5g六水合硝酸钴和1.5g六水合硝酸镍,常温超声分散20min,再搅拌60min至透明状,得到前驱体溶液,将前驱体溶液置于烘箱中烘干后用研钵研磨成砂砾状,得到前驱体粉末;

59.将前驱体粉末置于瓷舟中,放入管式炉中进行碳化处理,碳化处理工艺条件为:氩气气氛下,从室温开始,以15℃/min的升温速率升温至700℃,保温2h,随炉冷却至室温得到薄壁多孔磁/碳复合材料。

60.本对比例所制备的所制备的多孔磁/碳复合材料的sem图如图8所示,该复合材料结构不规则,碳纳米片呈碎片状,可能是碳化处理过程中升温速率过快,瞬时内聚合物内部聚集的气体压力太大,使得气泡壁破裂,三维多孔结构破碎,其二维碳纳米片厚度在5~20nm范围内。测得其反射损耗最低值在17.9ghz处为-9.6db,匹配厚度为1.5mm,其在-10db下没有有效吸收带宽,说明没有明显的吸波性能。

61.上述实施例的结果可以看出,采用本发明实施例制备的薄壁多孔磁/碳复合材料作为吸波剂吸波性能佳,这是由于薄的碳纳米片能够增加电磁波入射路径,同时三维多孔结构有利于电磁波在孔隙通道中多次吸收或散射,从而极大地增强了吸波剂对电磁波的衰减能力,而磁性纳米粒子的引入不仅产生了磁损耗,磁性纳米粒子与碳基材料的界面处还能发生界面极化效应,进一步提高吸波能力,多种损耗机制的协同作用最终使得薄壁多孔磁/碳复合材料具有强的反射损耗和宽的有效频宽,满足实际应用要求。

62.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1