电极的制造方法和电极制造装置与流程

1.本公开涉及电极的制造方法和电极制造装置。

背景技术:

2.日本特开2015-138619号公报公开了在将具有凹凸图案的模具按压于负极活性物质合剂层之前,向负极活性物质合剂层的表面喷雾溶剂。

技术实现要素:

3.已提出在活性物质层的表面形成凹部的方案。期待凹部例如作为电解液的浸透路径、气体的排出路径等发挥作用。

4.活性物质层可通过浆料的涂布而形成。即、通过将活性物质粒子、粘合剂和分散介质混合而调制浆料。通过在基材的表面涂布浆料而形成涂膜。通过将涂膜干燥而形成活性物质层。

5.凹部可通过模压加工而形成。即、通过将凸模按压于干燥后的活性物质层的表面而形成凹部。在干燥后的活性物质层中,存在固体材料(活性物质粒子等)的流动性低的倾向。因此,在凹部的底部,通过固体材料被压缩,密度会局部上升。通过在活性物质层中产生密度偏差,例如可以设想电极反应变得不均匀等不良情况。

6.例如,通过对干燥后的活性物质层的表面再喷雾液体(分散介质),能够在活性物质层的表层对固体材料赋予流动性。由此,期待降低由模压加工引起的密度偏差。但是,在脱模性方面还有改善的空间。即、由于固体材料湿润会产生附着力。固体材料有可能附着在凸模上,从而无法形成期望的凹部。另外,认为再喷雾的液体不会浸透到活性物质层的深层。在活性物质层的深层中,依然有可能由于固体材料的流动性低而无法消除密度偏差。

7.本公开的目的是提供一种附带凹部的电极的制造方法。

8.以下,对本公开的技术构成和作用效果进行说明。但本说明书的作用机制包括推定。作用机制不限定本公开的技术范围。

9.1.一种电极的制造方法,包括下述(a)~(e)。

10.(a)通过将活性物质粒子、粘合剂和分散介质混合,调制浆料。

11.(b)通过将浆料涂布于基材的表面,形成第1涂膜。

12.(c)通过将第1涂膜干燥,形成第2涂膜。

13.(d)通过将凸模按压于第2涂膜的表面,在表面形成凹部。

14.(e)通过在凹部的形成后将第2涂膜干燥,形成活性物质层。

15.在第2涂膜中,固相、液相和气相形成钟摆状态或索带状态。

16.通过将涂布在基材上的浆料(涂膜)干燥,液相(分散介质)减少,产生气相(气泡、空隙)。最终涂膜成为干燥状态(固相和气相)。

17.图1是表示涂膜的干燥过程的概念图。

18.涂膜经过“浆料状态(slurry state)”、“毛细管状态(capillary state)”、“索带

状态(funicular state)”和“钟摆状态(pendular state)”而到达“干燥状态(dry state)”。干燥状态的分类在c.e.capes著“particle size enlargement”(elsevier scientific publishing company刊,1980年)中有详细记载。在各状态下,固相(活性物质粒子)、液相(分散介质)和气相(气体)的关系不同。

[0019]“浆料状态”由固相(活性物质粒子1)和液相(分散介质2)构成。气相(气体3)实质不存在。固相(活性物质粒子1)悬浮于液相(分散介质2)中。固相分散于液相中,不连续。

[0020]“毛细管状态”表示液相从浆料状态减少的状态。毛细管状态由固相、液相和气相(气体3)构成。固相被液相覆盖。液相在固相的周围连续。气相与液相接触。气相与固相不接触。

[0021]“索带状态”是液相从毛细管状态进一步减少的状态。索带状态由固相、液相和气相构成。液相在固相的周围连续。固相的一部分与气相接触。

[0022]“钟摆状态”是液相从索带状态进一步减少的状态。钟摆状态由固相、液相和气相构成。液相不连续。液相将固相彼此交联。气相接触固相和液相这两者。

[0023]“干燥状态”由固相和气相构成。液相实质不存在。

[0024]

根据本公开的新见解,通过涂膜为钟摆状态或索带状态,在模压加工时,能够兼具脱模性和流动性。即、处于钟摆状态或索带状态的涂膜难以附着在凸模上,并且具有难以产生密度偏差的倾向。认为这是因为处于钟摆状态或索带状态的涂膜附着力小,并且能够整体一体地流动。

[0025]

另一方面,例如当涂膜处于毛细管状态时,存在涂膜容易附着于凸模的倾向。例如当涂膜处于干燥状态时,存在密度偏差增大的倾向。

[0026]

2.浆料以质量分率计例如可以具有50~65%的固体成分率。第2涂膜以质量分率计例如可以具有70~99%的固体成分率。

[0027]

在固体成分率为50~65%时,具有容易形成浆料状态的倾向。在固体成分率为70~99%时,具有容易形成钟摆状态或索带状态的倾向。

[0028]

3.活性物质粒子例如可以包含正极活性物质。浆料以质量分率计例如可以具有55~65%的固体成分率。第2涂膜以质量分率计例如可以具有80~99%的固体成分率。

[0029]

活性物质粒子为正极活性物质粒子的情况下,在固体成分率为55~65%时具有容易形成浆料状态的倾向。在固体成分率为80~99%时具有容易形成钟摆状态或索带状态的倾向。

[0030]

4.活性物质粒子例如可以包含负极活性物质。浆料以质量分率计例如可以具有50~60%的固体成分率。第2涂膜以质量分率计例如可以具有70~99%的固体成分率。

[0031]

活性物质粒子为负极活性物质粒子的情况下,在固体成分率为50~60%时具有容易形成浆料状态的倾向。在固体成分率为70~99%时具有容易形成钟摆状态或索带状态的倾向。

[0032]

5.在俯视时,第2涂膜可以具有长边方向和短边方向。在短边方向上,可以在第2涂膜的端部形成液体垂落部。可以以液体垂落部的至少一部分不与凸模接触的方式使凸模被按压于第2涂膜。

[0033]

例如,也可以考虑不经过浆料状态,从一开始就调制钟摆状态或索带状态的涂料。该涂料例如可以是湿润粉粒体(湿润粉体或湿润颗粒)。颗粒也被称为造粒体。颗粒可以通

过对粉体实施造粒操作而形成。

[0034]

浆料可具有高的流动性。在由浆料形成的涂膜中,会在其端部形成液体垂落部。在液体垂落部,涂膜向外侧倾斜。

[0035]

湿润粉粒体与浆料相比流动性低。在由湿润粉粒体形成的涂膜中,存在端部难以倾斜的倾向。如果对端部不具有倾斜部的涂膜实施模压加工,则会使凹部形成直到涂膜的前端附近。通过直到前端附近而形成凹部,涂膜在端部有可能剥离或崩落。

[0036]

在液体垂落部,随着朝向外侧,涂膜的厚度逐渐减小。因此,能够以凸模在涂膜的中央部与涂膜接触、并且凸模在涂膜的端部(液体垂落部)不与涂膜接触的方式进行模压加工。通过在涂膜的端部(液体垂落部)不形成凹部,期待减少涂膜的端部的涂膜的脱离、崩落等。

[0037]

6.电极的制造方法例如可以还包括下述(f)。

[0038]

(f)压缩活性物质层。

[0039]

可以对干燥后的附带凹部的涂膜(活性物质层)进一步实施压缩加工。

[0040]

7.一种电极制造装置,包含输送装置、涂布装置、第1干燥装置、成型装置和第2干燥装置。输送装置被构成为将基材以涂布装置、第1干燥装置、成型装置、第2干燥装置的顺序进行输送。涂布装置被构成为通过在基材的表面涂布浆料而形成第1涂膜。浆料包含活性物质粒子、粘合剂和分散介质。第1干燥装置被构成为通过将第1涂膜干燥而形成第2涂膜。成型装置被构成为通过对第2涂膜的表面按压凸模而在该表面形成凹部。第2干燥装置被构成为通过将第2涂膜干燥而形成活性物质层。

[0041]

在成型装置中实施模压加工。通过在成型装置之前配置第1干燥装置,能够在模压加工之前将涂膜调整为钟摆状态或索带状态。即、能够实施上述“1.”的电极的制造方法。

[0042]

8.在俯视时,第2涂膜可以被形成为具有长边方向和短边方向。电极制造装置可以被构成为:以在短边方向上在第2涂膜的端部形成液体垂落部的方式,涂布装置形成第1涂膜并且第1干燥装置将第1涂膜干燥。

[0043]

通过液体垂落部的形成,期待减少涂膜的端部的涂膜的剥离、崩落等。

[0044]

9.成型装置例如可以包含压花辊。在压花辊的表面可以形成有凸模。成型装置可以被构成为以液体垂落部的至少一部分不与凸模接触的方式,将压花辊按压于第2涂膜。

[0045]

根据上述“9.”的电极制造装置,能够实施上述“5.”的电极的制造方法。

[0046]

10.电极制造装置可以还包括压缩装置。输送装置可以被构成为将通过了第2干燥装置的基材输送至压缩装置。压缩装置可以被构成为将活性物质层压缩。

[0047]

根据上述“10.”的电极制造装置,能够实施上述“6.”的电极的制造方法。

[0048]

本公开的上述和其他目的、特征、方面及优点,通过与附图相结合而理解的本公开的以下详细说明而明确。

附图说明

[0049]

图1是表示涂膜的干燥过程的概念图。

[0050]

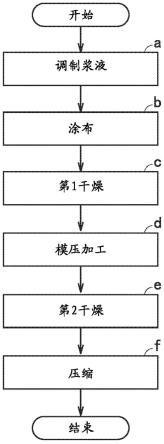

图2是本实施方式中的电极的制造方法的概略流程图。

[0051]

图3是表示本实施方式中的电极的概略图。

[0052]

图4是表示本实施方式中的电极的第1概略剖视图。

[0053]

图5是表示本实施方式中的电极的俯视图。

[0054]

图6是表示本实施方式中的电极的第2概略剖视图。

[0055]

图7是表示本实施方式中的电极制造装置的概念图。

[0056]

图8是第1试验例~第3试验例中的电极的截面图像和上表面图像。

[0057]

图9是表示第1试验例中的固体成分率与干燥时间的关系的图表。

[0058]

图10是表示第2试验例中的固体成分率与干燥时间的关系的图表。

具体实施方式

[0059]

<用语的定义等>

[0060]

以下,对本公开的实施方式(可简称为“本实施方式”)和本公开的实施例(可简称为“本实施例”)进行说明。但本实施方式和本实施例不限定本公开的技术范围。

[0061]

在本说明书中,“具备”、“包含”、“具有”等记载是开放式的。开放式是指除了必须要素以外可以进一步包含追加要素,也可以不含追加要素。“由

……

构成”这样的记载是封闭式的。但即使是封闭式,也不排除通常附带的杂质或与本公开技术无关的附加要素。“实质由

……

构成”这样的记载是半封闭式的。在半封闭式中,允许附加实质上不对本公开技术的基本且新颖的特性造成影响的要素。

[0062]

在本说明书记载的方法中,关于多个步骤、工作和操作等,只要没有特别说明,其执行顺序不限定于记载顺序。例如,多个步骤可以同时进行。例如,多个步骤也可以相继进行。

[0063]

在本说明书中,关于以单数形式表示的要素,只要没有特别说明,也包括复数形式。例如“粒子”不仅表示“1个粒子”,也可以是“粒子的集合体(粉体、粉末、粒子群)”。

[0064]

在本说明书中,“可以”、“可”等表达不是义务性的“必须”的意思,而是以允许性的“具有可能性”的意思使用。

[0065]

在本说明书中,例如“70~99%”等数值范围,只要没有特别说明,就包括上限值和下限值。即、“70~99%”表示“70%以上且99%以下”的数值范围。另外,也可以将从数值范围中任意选择的数值作为新的上限值或下限值。例如,可以通过将数值范围内的数值与本说明书中其他部分、表中、图中等记载的数值任意组合来设定新的数值范围。

[0066]

在本说明书中,所有数值都用术语“约”来修饰。术语“约”例如可表示

±

5%、

±

3%、

±

1%等。所有数值都是可以根据本公开技术的利用方式而变化的近似值。所有数值都用有效数字表示。测定值可以是多次测定的平均值。测定次数可以为3次以上,可以为5次以上,也可以为10次以上。测定值可以基于有效数字的位数而进行四舍五入。测定值可包括例如与测定装置的检测极限等相伴的误差。

[0067]

本说明书中的几何术语(例如“平行”、“垂直”、“正交”等)不应被理解为严格意义。例如“平行”可以稍微偏离严格意义上的“平行”。本说明书中的几何术语例如可包含设计上、操作上、制造上等的公差、误差等。各图中的尺寸关系有时与实际的尺寸关系不一致。为了有助于本公开技术的理解,有时会变更各图中的尺寸关系(长度、宽度、厚度等)。另外,有时也会省略一部分结构。

[0068]

本说明书的“俯视”是指以与对象物(例如“电极”等)的厚度方向平行的视线观察对象物。本说明书的“剖视”是指以与对象物的厚度方向正交的视线观察对象物。

[0069]

在本说明书中,例如通过“licoo

2”等化学计量组成式来表示化合物的情况下,该化学计量组成式只是代表例。组成比也可以是非化学计量的。例如,在钴酸锂表示为“licoo

2”时,只要没有特别说明,钴酸锂就不限定于“li/co/o=1/1/2”的组成比,可以以任意的组成比含有li、co和o。另外,也可以允许微量元素的掺杂、置换等。

[0070]

本说明书的“固体成分率”是指固液混合体中的除液体以外的成分的质量分率(百分率)。固体成分率也可称为“nv(nonvolatile content)”。在浆料、涂膜中,分散介质为液体。在分散介质中溶解有粘合剂的情况下,粘合剂(溶质)被视为除液体以外的成分。

[0071]

本说明书的“d50”被定义为在体积基准的粒度分布中从粒径小的一方起频率累积达到50%的粒径。体积基准的粒度分布可以通过激光衍射式粒度分布测定装置来测定。

[0072]

<电极的制造方法>

[0073]

图2是本实施方式中的电极的制造方法的概略流程图。

[0074]

以下,“本实施方式中的电极的制造方法”可简称为“本制造方法”。

[0075]

本制造方法包括“(a)浆料的调制”、“(b)涂布”、“(c)第1干燥”、“(d)模压加工”和“(e)第2干燥”。本制造方法例如可以还包括“(f)压缩”等。各步骤可以在大气中实施,例如可以在干燥空气中实施。

[0076]

在本制造方法中,能够制造锂离子电池。但锂离子电池只是一个例子。在本制造方法中,能够制造任意的电池。在本制造方法中,既可以制造正极,也可以制造负极。在本制造方法中,能够制造正极和负极中的至少一方。

[0077]

《(a)浆料的调制》

[0078]

本制造方法包括通过将活性物质粒子、粘合剂和分散介质混合而调制浆料。浆料是液状涂料。在本制造方法中,可以通过任意的搅拌装置调制浆料。例如,可以使用行星式搅拌机、“高速搅拌机系列(earthtechnica公司制)”等。

[0079]

向搅拌装置的搅拌槽中投入活性物质粒子、粘合剂和分散介质。例如,也可以追加任意的成分(导电材料等)。可以通过在预定条件下将材料混合来调制浆料。

[0080]

〈活性物质粒子〉

[0081]

活性物质粒子是浆料的分散质。活性物质粒子可以具有任意的形状。活性物质粒子例如可以是球状、块状、片状、柱状等。活性物质粒子可以具有任意的尺寸。活性物质粒子例如可以具有1~30μm的d50,也可以具有5~20μm的d50。

[0082]

活性物质粒子包含正极活性物质或负极活性物质。在活性物质粒子包含正极活性物质时,能够制造正极。在活性物质粒子包含负极活性物质时,能够制造负极。

[0083]

正极活性物质能够在比负极活性物质高的电位下吸藏、释放锂离子。正极活性物质可以包含任意的成分。正极活性物质例如可以包含选自licoo2、linio2、limno2、limn2o4、li(nicomn)o2、li(nicoal)o2和lifepo4中的至少一种。例如“li(nicomn)o

2”中的“(nicomn)”表示括号内的组成比的合计为1。只要合计为1,各个成分量是任意的。li(nicomn)o2例如可以包含li(ni

1/3

co

1/3

mn

1/3

)o2、li(ni

0.5

co

0.2

mn

0.3

)o2、li(ni

0.8

co

0.1

mn

0.1

)o2等。

[0084]

负极活性物质能够在比正极活性物质低的电位下吸藏、释放锂离子。负极活性物质可以包含任意的成分。负极活性物质例如可以包含选自石墨、软碳、硬碳、硅、氧化硅、硅基合金、锡、氧化锡、锡基合金和li4ti5o

12

中的至少一种。

[0085]

〈粘合剂〉

[0086]

粘合剂能够将固体材料彼此结合。粘合剂可以是可溶于分散介质的,也可以是不溶于分散介质的。相对于100质量份的活性物质粒子,粘合剂的配合量例如可以为0.1~10质量份。粘合剂可以包含任意的成分。粘合剂例如可以包含选自聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)、丁苯橡胶(sbr)、羧甲基纤维素(cmc)、聚酰亚胺(pi)、聚酰胺酰亚胺(pai)和聚丙烯酸(paa)中的至少一种。

[0087]

〈导电材料〉

[0088]

浆料中可以混合导电材料。导电材料能够在活性物质层中形成电子传导路径。相对于100质量份的活性物质粒子,导电材料的配合量例如可以为0.1~10质量份。导电材料可以包含任意的成分。导电材料例如可以包含选自炭黑、气相生长碳纤维、碳纳米管和石墨烯片中的至少一种。炭黑例如可以包含选自乙炔黑、炉法炭黑、槽法炭黑和热裂法炭黑中的至少一种。

[0089]

〈分散介质〉

[0090]

分散介质是液体。分散介质可以是粘合剂的溶剂。分散介质例如可以根据活性物质粒子的种类、粘合剂的种类等来选择。分散介质例如可以包含水、n-甲基-2-吡咯烷酮(nmp)等。

[0091]

分散介质的配合量根据浆料的固体成分率而调整。浆料例如可以具有50~65%的固体成分率。在活性物质粒子包含正极活性物质时,浆料例如可以具有55~65%的固体成分率。在活性物质粒子包含负极活性物质时,浆料例如可以具有50~60%的固体成分率。在这些固体成分率的范围内,具有难以发生活性物质粒子的凝集和沉降,容易维持浆料状态的倾向。

[0092]

《(b)涂布》

[0093]

本制造方法包括通过在基材的表面涂布浆料而形成第1涂膜。在本制造方法中,可以通过任意的涂布装置涂布浆料。例如,可以使用模涂机、辊涂机等。

[0094]

浆料具有高的流动性。因此,在第1涂膜上可形成液体垂落部。液体垂落部在俯视时可形成于短边方向的端部。短边方向与长边方向正交。长边方向可以是与涂布装置中的工件的输送方向相同的方向。

[0095]

〈基材〉

[0096]

基材是活性物质层的支持体。基材例如可以是片状。基材例如也可以是带状。基材可以具有导电性。基材可以作为集电体发挥作用。基材例如可以包含金属箔等。基材例如可以包含选自铝(al)箔、al合金箔、铜(cu)箔、cu合金箔、镍(ni)箔、ni合金箔、钛(ti)箔和ti合金箔中的至少一种。在电极为正极时,基材例如可以包含al箔等。在电极为负极时,基材例如可以包含cu箔等。基材例如可以具有5~50μm的厚度,也可以具有5~20μm的厚度。

[0097]

《(c)第1干燥》

[0098]

本制造方法包括通过将第1涂膜干燥而形成第2涂膜。第1干燥例如可被称为“预干燥”。在第1干燥中,可使用任意的干燥装置。例如,可使用热风干燥装置、红外线干燥装置等。

[0099]

本制造方法中,调整干燥条件以使得在第2涂膜中,固相、液相和气相形成钟摆状态或索带状态。干燥条件例如可以包括干燥温度、干燥时间等。第2涂膜的干燥状态通过以

下方法确认。

[0100]

〈干燥状态的确认方法〉

[0101]

在俯视时,第2涂膜具有长边方向和短边方向。长边方向可以是与干燥装置内的工件的输送方向相同的方向。短边方向可被称为“宽度方向”。第2涂膜在短边方向上被5等分,由此划分为5个区域。例如通过刀具等,从各区域的中心附近连同基材一起切取试料(第2涂膜)。即、准备5个试料。

[0102]

准备cryo-sem(cryo scanning electron microscopy;低温扫描电子显微镜)。

[0103]

在大气中,通过液氮使试料急速冻结。从第1干燥到急速冻结为止的时间优选为10分钟以内。冻结后,将试料导入cryo室。在cryo室中,对试料实施截面加工。截面加工后,将试料导入冷却台。在冷却台通过sem观察试料。观察倍率可以为1000~5000倍。

[0104]

在sem图像中,“表面的一部分被分散介质覆盖的活性物质粒子”被视为处于钟摆状态或索带状态。换言之,下述(i)和(ii)以外的活性物质粒子被视为处于钟摆状态或索带状态。

[0105]

(i)“表面整体被分散介质覆盖的活性物质粒子”[0106]

(ii)“表面整体被气相(空隙)覆盖的活性物质粒子”[0107]

在各试料的sem图像中,确认20个以上的活性物质粒子的状态。即、确认合计100个以上的活性物质粒子的状态。认为确认个数越多,测定结果的可靠性越高。以个数分率计50%以上的活性物质粒子处于钟摆状态或索带状态的情况下,视为在第2涂膜中,固相、液相和气相形成钟摆状态或索带状态。

[0108]

也可以设为以个数分率计例如70%以上的活性物质粒子处于钟摆状态或索带状态。也可以设为以个数分率计例如80%以上的活性物质粒子处于钟摆状态或索带状态。

[0109]

〈固体成分率〉

[0110]

也可以确认第2涂膜的固体成分率。例如,连同基材一起切出试料(第2涂膜)。试料的面积例如可以为10~50cm2。测定湿润状态下的试料的质量和干燥状态下的试料的质量。根据湿润状态的质量与干燥状态的质量之差求出分散介质的质量。进而由分散介质的质量求出固体成分率。

[0111]

第2涂膜例如可以具有70~99%的固体成分率。在70~99%的固体成分率下,有容易形成钟摆状态或索带状态的倾向。

[0112]

在活性物质粒子包含正极活性物质时,第2涂膜例如可以具有80~99%的固体成分率。在活性物质粒子包含正极活性物质时,在80~99%的固体成分率下,有容易形成钟摆状态或索带状态的倾向。在活性物质粒子包含正极活性物质时,第2涂膜例如可以具有81~97%的固体成分率。

[0113]

在活性物质粒子包含负极活性物质时,第2涂膜例如可以具有70~99%的固体成分率。在活性物质粒子包含负极活性物质时,在70~99%的固体成分率下,有容易形成钟摆状态或索带状态的倾向。在活性物质粒子包含负极活性物质时,第2涂膜例如可以具有72~96%的固体成分率。

[0114]

《(d)模压加工》

[0115]

本制造方法包括通过将凸模按压于第2涂膜的表面而在该表面形成凹部。

[0116]

在模压加工中,例如可以使用压花辊等。在本制造方法中,第2涂膜(加工对象)处

于钟摆状态或索带状态。由此,第2涂膜的脱模性良好。即、第2涂膜(材料)难以附着在凸模上。另外,由于与凸模的接触部及其周围能够一体地流动,因此能够减少密度偏差的产生。另外,与干燥状态相比,还具有能够以小的载荷进行成型的优点。

[0117]

在本制造方法中,形成1个以上的凹部。也可以形成多个凹部。通过形成多个凹部,能够在第2涂膜的表面形成凹凸结构。各个凹部例如可以是直线状,可以是曲线状,可以是波浪线状,也可以是点状。凹部的平面图案例如可以是万线状(例如多条平行线的形状),也可以是格子状。

[0118]

《(e)第2干燥》

[0119]

本制造方法包括在凹部的形成后通过将第2涂膜干燥而形成活性物质层。

[0120]

第2干燥例如可被称为“正式干燥”。在第2干燥中,第2涂膜被干燥至干燥状态(参照图1)。由此,形成活性物质层(干燥状态的涂膜)。在第2干燥中可使用任意的干燥装置。例如,可以使用热风干燥装置、红外线干燥装置等。

[0121]

《(f)压缩》

[0122]

本制造方法可以包括对活性物质层进行压缩。通过压缩,可以调整活性物质层的厚度、密度。例如,可以利用辊压装置压缩活性物质层。

[0123]

通过以上可制造电极(卷材)。卷材可根据电池的规格而被切断成规定的形状。

[0124]

<电极>

[0125]

图3是表示本实施方式中的电极的概略图。

[0126]

电极100包含基材110和活性物质层120。基材110的详细情况如上所述。活性物质层120形成于基材110的表面。活性物质层120可以仅形成于基材110的一面。活性物质层120也可以形成于基材110的正反两面。活性物质层120例如可以具有10~1000μm的厚度,可以具有50~500μm的厚度,也可以具有100~200μm的厚度。

[0127]

活性物质层120包含活性物质粒子和粘合剂。活性物质层120例如还可以包含导电材料等。各材料的详细情况如上所述。在活性物质层120的表面形成有凹部121(槽)。可以形成1个凹部121,也可以形成多个凹部121(槽组)。

[0128]

图4是表示本实施方式中的电极的第1概略剖视图。

[0129]

凹部121的截面形状是任意的。在剖视时,凹部121的底部例如可以平坦,可以弯曲,也可以倾斜。在剖视时,凹部121例如可以为v字状,也可以为u字状。

[0130]

凹部121的间距121p表示相邻的凹部121之间的最深部之间的距离。在凹部121的底部平坦的情况下,底部的中央被视为最深部。间距121p例如可以为0.1~10mm,可以为0.5~5mm,也可以为1~3mm。

[0131]

凹部121的深度121d表示从活性物质层120的表面(凸部122的顶点)到凹部121的最深部的深度。深度121d例如可以为10~150μm,也可以为50~100μm。凹部121的深度121d相对于活性物质层120的厚度120t之比例如可以为0.1~0.9,可以为0.2~0.8,也可以为0.3~0.7。

[0132]

凸部122形成于凹部121与凹部121之间。在本实施方式中,期待凹部121与凸部122之间密度偏差(密度之差)小。凸部122中的活性物质粒子的密度相对于凹部121中的活性物质粒子的密度之比,例如可以为0.7~1.0,可以为0.8~1.0,也可以为0.9~1.0。例如,在活性物质层120的截面sem图像中,凹部121中所含的活性物质粒子的面积相对于凹部121的面

积的比率可以被视为凹部121的密度。例如,凸部122中所含的活性物质粒子的面积相对于凸部122的面积的比率可以被视为凸部122的密度。

[0133]

图5是表示本实施方式中的电极的俯视图。

[0134]

在俯视(xy平面)时,活性物质层120具有长边方向(y轴方向)和短边方向(x轴方向)。长边方向可被称为“长度方向”。短边方向可被称为“宽度方向”。凹部121和凸部122沿着短边方向延伸。但凹部121和凸部122例如也可以沿着长边方向延伸。

[0135]

在短边方向(x轴方向)上,活性物质层120包括中央部123和端部124。端部124与中央部123连接。端部124可以形成在中央部123的两侧,也可以仅形成在一侧。端部124(单侧)的宽度例如可以为0.001~10mm,可以为0.01~5mm,也可以为0.1~3mm。中央部123可以具有任意的宽度。端部124(单侧)的宽度相对于中央部123的宽度之比例如可以为0.001~0.05。

[0136]

图6是表示本实施方式中的电极的第2概略剖视图。

[0137]

端部124例如可以包含液体垂落部125。液体垂落部125例如可被称为“倾斜部”。在液体垂落部125中,活性物质层120倾斜。即、在液体垂落部125中,活性物质层120的厚度向外侧逐渐减小。液体垂落部125的倾斜角125θ例如可以为1~60度,也可以为1~30度。液体垂落部125的宽度125w例如可以为0.1~3mm,也可以为0.5~2mm。

[0138]

例如,由于凸模不到达液体垂落部125,因此有时在液体垂落部125的至少一部分不形成凹部121。由此,例如可期待减少端部124的活性物质层120的剥离、崩落。在短边方向上,液体垂落部125的前端与凹部121的前端的距离例如可以为0.1~3mm,也可以为0.5~2mm。

[0139]

<电极制造装置>

[0140]

图7是表示本实施方式中的电极制造装置的概念图。

[0141]

在电极制造装置200中,可实施本制造方法。在电极制造装置200中,可通过辊对辊方式制造电极。电极制造装置200包含输送装置210、涂布装置220、第1干燥装置230、成型装置240和第2干燥装置250。电极制造装置200例如可以还包含压缩装置260等。

[0142]

电极制造装置200例如可以还包含混合装置(未图示)等。混合装置例如可调制浆料。电极制造装置200例如可以还包含切断装置(未图示)等。切断装置例如可将压缩后的电极切断成预定的形状。电极制造装置200例如可以还包含控制装置(未图示)等。控制装置例如可控制各装置的工作和协作。

[0143]

《输送装置》

[0144]

输送装置210输送基材110。输送装置210例如可以包含送出辊211和卷取辊212。例如,送出辊211送出基材110。卷取辊212卷取基材110(电极100)。基材110可以以涂布装置220、第1干燥装置230、成型装置240、第2干燥装置250、压缩装置260的顺序通过各装置。

[0145]

《涂布装置》

[0146]

涂布装置220向基材110的表面涂布浆料。由此可形成第1涂膜。涂布装置220可采用任意的方法涂布浆料。涂布装置220例如可以包含模涂机、辊涂机等。第1涂膜可以以第2涂膜具有液体垂落部的方式形成。例如,可根据浆料的单位面积重量、粘度等调整液体垂落部的倾斜和宽度等。

[0147]

《第1干燥装置》

[0148]

第1干燥装置230通过将第1涂膜干燥而形成第2涂膜。第1干燥装置230可以以第2涂膜具有液体垂落部的方式将第1涂膜干燥。例如,可通过干燥条件(干燥温度、干燥时间等)调整液体垂落部的倾斜和宽度等。第1干燥装置230可采用任意的方法将第1涂膜干燥。第1干燥装置230例如可以包含热风干燥装置、红外线干燥装置等。调整干燥条件以使得在第2涂膜中,固相、液相和气相形成钟摆状态或索带状态。

[0149]

《成型装置》

[0150]

成型装置240通过将凸模按压于第2涂膜的表面而在该表面形成凹部。成型装置240例如可以包含压花辊241等。在压花辊241的表面形成有1个以上凸模。可根据凸模的图案而形成凹部。压花辊241的表面例如可形成有陶瓷层。陶瓷层可以形成有凸模。通过使与活性物质层的接触部为陶瓷层,例如能够减少金属异物向活性物质层的混入。陶瓷层例如可以包含氧化铝、二氧化钛等。例如,可以通过激光雕刻而在陶瓷层上形成凸模。例如,可以通过凸模的高度等来调整凹部的深度。凸模例如可以具有50~200μm的高度。压花辊241的芯部例如可以由不锈钢材料等形成。

[0151]

《第2干燥装置》

[0152]

第2干燥装置250通过将第2涂膜干燥而形成活性物质层。第2干燥装置250可采用任意的方法将第2涂膜干燥。第2干燥装置250例如可以包含热风干燥装置、红外线干燥装置等。调整干燥条件以使得活性物质层成为干燥状态。

[0153]

《压缩装置》

[0154]

压缩装置260对活性物质层进行压缩。压缩装置260可采用任意的方法压缩活性物质层。压缩装置260例如可以包含辊压装置等。

[0155]

实施例

[0156]

以下,对本实施例进行说明。

[0157]

<第1试验例>

[0158]

在第1试验例中制造了正极。

[0159]

《(a)浆料的调制》

[0160]

准备下述材料。

[0161]

活性物质粒子:li(ni

1/3

co

1/3

mn

1/3

)o2[0162]

导电材料:乙炔黑

[0163]

粘合剂:pvdf

[0164]

分散介质:nmp

[0165]

作为搅拌装置,准备了行星式搅拌机。将90质量份的活性物质粒子、2质量份的粘合剂和8质量份的导电材料投入搅拌装置的搅拌槽中。进而,以浆料的固体成分率成为62.5%的方式向搅拌槽投入分散介质。在搅拌槽中将材料混合,由此调制了浆料。

[0166]

《(b)涂布》

[0167]

作为基材,准备了al箔。作为涂布装置,准备了模涂机。通过在基材的表面涂布浆料而形成第1涂膜。

[0168]

《(c)第1干燥》

[0169]

通过将第1涂膜(最初固体成分率:62.5%)干燥,形成了第2涂膜。第2涂膜的固体成分率为80%。采用上述方法确认了第2涂膜的干燥状态。在第2涂膜中,固相、液相和气相

形成了钟摆状态或索带状态。第2涂膜的目标厚度为150μm。

[0170]

《(d)模压加工》

[0171]

通过压花辊,在第2涂膜的表面形成了凹部。凸模的高度为100μm。凹部形成为万线状。即、在俯视时,由多条平行线形成了凹凸结构。各个凹部沿着第2涂膜的短边方向(宽度方向)延伸。凹部的间距为1mm。线压为40n/cm。

[0172]

《(e)第2干燥》

[0173]

在凹部的形成后,将第2涂膜干燥,由此形成活性物质层。

[0174]

《(f)压缩》

[0175]

通过辊压装置压缩了活性物质层。线压为4t/cm。通过以上制造了电极(正极)。

[0176]

<第2试验例>

[0177]

在第2试验例中制造了负极。

[0178]

《(a)浆料的调制》

[0179]

准备下述材料。

[0180]

活性物质粒子:石墨

[0181]

粘合剂:cmc、sbr

[0182]

分散介质:水

[0183]

作为搅拌装置,准备了行星式搅拌机。将98质量份的活性物质粒子和2质量份的粘合剂(1质量份的cmc和1质量份的sbr)投入搅拌装置的搅拌槽。进而,以浆料的固体成分率成为60%的方式向搅拌槽投入分散介质。在搅拌槽中将材料混合,由此调制了浆料。

[0184]

《(b)涂布》

[0185]

作为基材,准备了cu箔。作为涂布装置,准备了模涂机。在基材的表面涂布浆料,由此形成了第1涂膜。

[0186]

《(c)第1干燥》

[0187]

通过将第1涂膜(最初固体成分率:60%)干燥,形成了第2涂膜。第2涂膜的固体成分率为72%。采用上述方法确认了第2涂膜的干燥状态。在第2涂膜中,固相、液相和气相形成了钟摆状态或索带状态。

[0188]

《(d)模压加工》

[0189]

通过压花辊,在第2涂膜的表面形成了凹部。凹部形成为万线状。各个凹部沿着第2涂膜的短边方向(宽度方向)延伸。凹部的间距为1mm。线压为40n/cm。

[0190]

《(e)第2干燥》

[0191]

在凹部的形成后,将第2涂膜干燥,由此形成了活性物质层。

[0192]

《(f)压缩》

[0193]

通过辊压装置压缩了活性物质层。线压为1t/cm。通过以上制造了电极(负极)。

[0194]

《第3试验例》

[0195]

在第3试验例中制造了正极。在第3试验例中,代替浆料,利用湿润粉粒体形成了涂膜。使用材料与第1试验例相同。

[0196]

作为搅拌装置,准备了高速搅拌机(earth technica公司制)。将90质量份的活性物质粒子、2质量份的粘合剂和8质量份的导电材料投入到搅拌装置的搅拌槽中。在搅拌槽中将固体材料混合15秒。混合叶片的转速为4500rpm。混合后,以固体成分率成为90%的方

式追加液体(nmp)。追加液体后,在搅拌槽中将材料混合30秒。混合叶片的转速为300rpm。通过将材料再混合2秒钟,使材料微细化。混合叶片的转速为4500rpm。

[0197]

作为涂布装置,准备了辊涂机。在辊间隙中,将湿润粉粒体压实,由此形成了片状的成型体。通过将成型体转印到基材的表面,形成了涂膜。通过刮片状的刮取工具调整了涂膜的端部的形状。此后,与第1试验例同样地实施模压加工、干燥、压缩,由此制造了电极(正极)。

[0198]

<结果>

[0199]

图8是第1试验例~第3试验例中的电极的截面图像和上表面图像。

[0200]

在第1试验例、第2试验例中,通过浆料的涂布形成了活性物质层。如截面图像所示,在短边方向(x轴方向)的端部形成了液体垂落部(倾斜部)。液体垂落部在1mm左右的范围形成。

[0201]

在第3试验例中,通过湿润粉粒体形成了活性物质层。进而在短边方向(x轴方向)的端部,实施了涂膜的刮取处理。如截面图像所示,在第3试验例中,几乎看不到液体垂落部。在第3试验例中,活性物质层的上表面与下表面的偏差为20μm左右。

[0202]

如上表面图像所示,在第1试验例和第2试验例中,凹部没有延伸到短边方向(x轴方向)的前端。认为这是由于第1试验例和第2试验例中,在短边方向的端部形成有液体垂落部。在短边方向的端部,没有观察到活性物质层(涂膜)的剥离、崩落等。

[0203]

如上表面图像所示,在第3试验例中,凹部延伸到短边方向的前端附近。认为这是由于没有形成液体垂落部。在第3试验例中,在短边方向的端部发生了活性物质层的剥离、崩落。

[0204]

图9是表示第1试验例中的固体成分率与干燥时间的关系的图表。

[0205]

图9的横轴表示“(c)第1干燥”中的干燥时间。图9的纵轴表示“(c)第1干燥”后的固体成分率。在第1试验例(正极)中,在80~99%的固体成分率下,确认了钟摆状态或索带状态的形成。在80~99%的固体成分率下,形成了目标形状的凹部。凹部的深度为60~80μm。在低于80%的固体成分率下,材料附着在凸模上,难以形成目标形状的凹部。

[0206]

图10是表示第2试验例中的固体成分率与干燥时间的关系的图表。

[0207]

图10的横轴表示“(c)第1干燥”中的干燥时间。图10的纵轴表示“(c)第1干燥”后的固体成分率。在第2试验例(负极)中,在70~99%的固体成分率下,确认了钟摆状态或索带状态的形成。在70~99%的固体成分率下,形成了目标形状的凹部。凹部的深度为70~80μm。在低于70%的固体成分率下,材料附着在凸模上,难以形成目标形状的凹部。

[0208]

<附记>

[0209]

本实施方式和本实施例还公开下述“电极”。

[0210]

一种电极,包含基材和活性物质层,

[0211]

所述活性物质层形成在所述基材的表面,

[0212]

所述活性物质层包含活性物质粒子和粘合剂,

[0213]

在所述活性物质层的表面形成有凹部和凸部,

[0214]

所述凸部中的所述活性物质粒子的密度相对于所述凹部中的所述活性物质粒子的密度之比为0.7~1.0,

[0215]

在俯视时,所述活性物质层具有长边方向和短边方向,

[0216]

在所述短边方向上,在所述活性物质层的端部形成有倾斜部(液体垂落部)。

[0217]

一种电极,所述凹部沿着所述短边方向延伸,

[0218]

所述凹部没有延伸到所述倾斜部(液体垂落部)的前端。

[0219]

本实施方式和本实施例在所有方面都是例示。本实施方式和本实施例不是限制性的。本公开的技术范围包括与权利要求的范围的记载均等的意义和范围内的所有变更。例如,从一开始就预定了从本实施方式和本实施例中抽取任意的技术构成并将它们进行任意组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1