芯片贴装装置及半导体器件的制造方法与流程

1.本公开涉及芯片贴装装置,例如,能够应用于将树脂膏用作粘接剂的芯片贴装机。

背景技术:

2.作为芯片贴装装置的芯片贴装机是如下装置:将树脂膏、软钎料、镀金等作为接合材料,将半导体芯片(以下,简称为裸芯片。)贴装(载置并粘接)于布线基板、引线框架等基板或已贴装的裸芯片之上。例如,在将裸芯片贴装于基板表面的芯片贴装机中,反复进行如下动作(作业):使用安装于贴装头顶端的被称为筒夹的吸嘴而从晶片吸附并拾取裸芯片,将该裸芯片载置于基板上的规定位置,施加按压力,并且加热接合材料,由此进行贴装。

3.例如,在将树脂用作接合材料的情况下,将ag(银)环氧树脂膏和丙烯酸树脂膏等树脂膏用作粘接剂(以下,称为膏状粘接剂。)。将裸芯片粘接于基板的膏状粘接剂被封入注射器内,该注射器相对于基板上下运动而注射并涂敷膏状粘接剂。即,利用封入有膏状粘接剂的注射器将膏状粘接剂向规定位置涂敷规定量,在该膏状粘接剂上压接并烘烤裸芯片而将该裸芯片粘接于膏状粘接剂上。在注射器的附近安装有识别摄像头(相机)(预加工摄像头(preform camera)),利用该识别摄像头确认涂敷膏状粘接剂的位置而进行定位,并且确认所涂敷的膏状粘接剂是否以规定形状向规定位置涂敷了规定量。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2021-44466号公报

技术实现要素:

7.当在膏状粘接剂的外观检查中检测到异常时,发生错误,装置停止。不过,检查结果未留在日志(log)中。

8.本公开的课题在于提供一种用于基于检查结果的日志数据进行自我诊断的技术。其他课题和新的特征根据本说明书的叙述内容和附图变得清楚。

9.若简单地说明本公开中的代表性方案的概要,则如下所述。

10.即,芯片贴装装置具备:涂敷装置,其向基板之上涂敷膏状粘接剂;拍摄装置,其拍摄涂敷到基板的膏状粘接剂;以及控制装置,其基于拍摄装置拍摄到的膏状粘接剂的图像进行外观检查。控制装置构成为,每次向基板涂敷膏状粘接剂都进行外观检查,并将包括根据图像计算出的膏状粘接剂的涂敷面积和膏状粘接剂的涂敷位置、或包括该涂敷面积和该涂敷位置中的某一方的数据作为日志数据记录于存储装置,基于在外观检查时获取到的数据和在该外观检查时之前记录到存储装置的日志数据,判断所涂敷的膏状粘接剂的状态是正常还是异常。

11.发明效果

12.根据上述芯片贴装装置,能够基于检查结果的日志数据进行自我诊断。

附图说明

13.图1是表示实施方式中的芯片贴装机的概略的俯视图。

14.图2是在图1中在从箭头a方向观察时说明拾取头和贴装头的动作的图。

15.图3是表示图1所示的裸芯片供给部的主要部分的概略剖视图。

16.图4是表示图1所示的芯片贴装机的控制系统的概略构成的框图。

17.图5是表示使用了图1所示的芯片贴装机的半导体器件的制造方法的流程图。

18.图6是表示预加工部的构成例的框图。

19.图7是表示实施方式中的基板的构成例的俯视图。

20.图8是表示膏状粘接剂的涂敷工序的流程图。

21.图9是表示膏状粘接剂的涂敷检查时的日志数据例的图。

22.图10是表示膏状粘接剂的贴装前检查时的日志数据例的图。

23.图11是表示膏状粘接剂的涂敷检查时的状态的俯视图。

24.图12是表示膏状粘接剂的贴装前检查时的状态的俯视图。

25.图13是表示涂敷次数和涂敷面积的推移例的图。

26.图14是表示基于涂敷面积的检查结果和日志数据的异常原因例的图。

27.图15是表示涂敷次数和涂敷位置y的推移的图。

28.图16是表示基于涂敷位置和涂敷面积的检查结果的异常原因例的图。

29.图17是表示涂敷次数和涂敷面积的推移例以及对喷出压力的设定值进行修正的图像(image)的图。

30.图18是表示涂敷次数和涂敷面积的推移例以及对喷出压力的设定值进行修正的图像的图。

31.附图标记说明

32.8:控制部,10:芯片贴装机(芯片贴装装置),41:贴装头,94:预加工摄像头(第一拍摄装置),d:裸芯片,fs:预加工载台(第一载台),s:基板。

具体实施方式

33.以下,使用附图对实施方式进行说明。不过,在以下的说明中,有时对同一构成要素标注同一附图标记并省略反复的说明。此外,为了使说明更明确,存在与实际的形态相比附图示意性地表示各部分的宽度、厚度、形状等的情况,但始终是一个例子,并不用于限定本公开的解释。

34.使用图1和图2对实施方式中的芯片贴装机的结构进行说明。图1是表示实施方式中的芯片贴装机的概略的俯视图。图2是在图1中在从箭头a方向观察时说明拾取头和贴装头的动作的图。

35.芯片贴装机10大体具有供给向基板s安装的裸芯片d的裸芯片供给部1、拾取部2、中间载台部3、预加工部9、贴装部4、搬送部5、基板供给部6、基板搬出部7、以及监视并控制各部分的动作的控制部8。y轴方向是芯片贴装机10的前后方向,x轴方向是左右方向。裸芯片供给部1配置于芯片贴装机10的近前侧,贴装部4配置于里侧。其中,在基板s形成有最终成为一个封装的、多个产品区域(以下,称为贴附(attachment)区域p。)。例如,在基板s是引线框架的情况下,贴附区域p具有供裸芯片d载置的接片(tab)。

36.首先,裸芯片供给部1供给向基板s的贴附区域p安装的裸芯片d。裸芯片供给部1具有:晶片保持台12,其保持晶片11;和以虚线表示的剥离单元13,其从晶片11顶起裸芯片d。裸芯片供给部1利用未图示的驱动机构在xy轴方向上移动,使要拾取的裸芯片d移动到剥离单元13的位置。

37.拾取部2具有拾取头21、y驱动部23、使筒夹22升降、旋转及在x轴方向上移动的未图示的各驱动部、以及晶片识别摄像头24。拾取头21具有将所顶起的裸芯片d吸附保持于顶端的筒夹22,从裸芯片供给部1拾取裸芯片d并载置于中间载台31。y驱动部23使拾取头21在y轴方向上移动。晶片识别摄像头24把握从晶片11拾取的裸芯片d的拾取位置。

38.中间载台部3具有:暂时载置裸芯片d的中间载台31;和用于识别中间载台31上的裸芯片d的载台识别摄像头32。

39.预加工部9具有注射器91、驱动部93、作为拍摄装置(第一拍摄装置)的预加工摄像头94、以及预加工载台fs。注射器91向由搬送部5搬送到预加工载台fs的基板s涂敷膏状粘接剂。驱动部93使注射器91在x轴方向、y轴方向以及上下方向上移动。预加工摄像头94把握注射器91的涂敷位置等。预加工载台fs在向基板s涂敷膏状粘接剂之际上升,从下方支承基板s。预加工载台fs具有用于真空吸附基板s的吸附孔(未图示),能够固定基板s。

40.贴装部4具有贴装头41、y驱动部43、作为第二拍摄装置的基板识别摄像头44、以及贴装台bs。贴装头41与拾取头21同样地具有在顶端吸附保持裸芯片d的筒夹42。y驱动部43使贴装头41在y轴方向上移动。基板识别摄像头44拍摄基板s的贴附区域p的位置识别标志(未图示),识别贴装位置。贴装台bs在裸芯片d向基板s载置之际上升,从下方支承基板s。贴装台bs具有用于真空吸附基板s的吸附孔(未图示),能够固定基板s。根据这样的结构,贴装头41基于载台识别摄像头32的拍摄数据来修正拾取位置和姿势,从中间载台31拾取裸芯片d。并且,贴装头41基于基板识别摄像头44的拍摄数据将裸芯片d贴装于搬送来的基板s的涂敷有膏状粘接剂的贴附区域p上。

41.搬送部5具有:抓持并搬送基板s的基板搬送爪51;和作为供基板s移动的搬送路径的搬送通道52。基板s通过利用沿着搬送通道52设置的未图示的滚珠丝杠驱动设置于搬送通道52的基板搬送爪51的未图示的螺母而移动。根据这样的结构,基板s沿着搬送通道52从基板供给部6移动到贴装位置,在贴装后移动到基板搬出部7而向基板搬出部7交接基板s。

42.接着,使用图3对裸芯片供给部1的结构进行说明。图3是表示图1所示的裸芯片供给部的主要部分的概略剖视图。

43.裸芯片供给部1具备:在水平方向(xy方向)上移动的晶片保持台12;和在上下方向上移动的剥离单元13。晶片保持台12具有:保持晶片环14的扩展环15;和对固定于晶片环14的切割带16进行水平定位的支承环17。在晶片11中被切割成网眼状的裸芯片d粘接固定于切割带16。剥离单元13配置于支承环17的内侧。

44.裸芯片供给部1在裸芯片d的顶起时使保持着晶片环14的扩展环15下降。其结果,保持于晶片环14的切割带16被拉伸而裸芯片d的间隔扩大,利用剥离单元13从裸芯片d下方顶起切割带16或使切割带16水平移动而使裸芯片d的拾取性提高。

45.使用图4对芯片贴装机10的控制系统进行说明。图4是表示图1所示的芯片贴装机的控制系统的概略构成的框图。

46.如图4所示,控制系统80具备控制部8、驱动部86、信号部87、以及光学系统88。控制

部8大体划分而主要具有由cpu(中央处理单元:central processing unit)构成的控制运算装置81、存储装置82、输入输出装置83、总线84、以及电源部85。存储装置82具有:主存储装置82a,其由存储有处理程序等的ram(随机存取存储器:random access memory)等构成;和辅助存储装置82b,其由存储有控制所需的控制数据、图像数据等的hdd(硬盘驱动器:hard disk drive)等构成。输入输出装置83具有:监视器83a,其显示装置状态、信息等;触摸面板83b,其用于输入操作员的指示;鼠标83c,其用于操作监视器;以及图像取入装置83d,其取入来自光学系统88的图像数据。另外,输入输出装置83具有:马达控制装置83e,其控制裸芯片供给部1的xy工作台(未图示)、贴装头工作台的zy驱动轴等的驱动部86、驱动部93;以及i/o信号控制装置83f,其取入或控制各种传感器信号、并从照明装置等的开关等的信号部87取入或控制信号。在光学系统88中包括图1或图2所示的晶片识别摄像头24、预加工摄像头94、载台识别摄像头32、基板识别摄像头44。控制运算装置81借助总线84取入所需的数据并运算,进行贴装头41等的控制,向监视器83a等发送信息。

47.控制部8借助图像取入装置83d将由光学系统88拍摄得到的图像数据保存于存储装置82。基于所保存的图像数据并利用已编程的软件,使用控制运算装置81进行裸芯片d和基板s的定位、膏状粘接剂的涂敷图案的检查以及裸芯片d和基板s的表面检查。控制运算装置81基于计算出的裸芯片d和基板s的位置而利用软件借助马达控制装置83e使驱动部86运动。根据该工艺,进行晶片11上的裸芯片d的定位,利用裸芯片供给部1和贴装部4的驱动部使裸芯片d动作而将裸芯片d贴装于基板s上。在光学系统88中使用的识别摄像头是灰度摄像头、彩色摄像头等,使亮度(光强度)、颜色数值化。

48.接着,使用图5对使用了实施方式的芯片贴装机的半导体器件的制造方法进行说明。图5是表示使用了图1所示的芯片贴装机的半导体器件的制造方法的流程图。

49.(步骤s51:晶片

·

基板搬入工序)

50.将保持有切割带16的晶片环14收纳于晶片盒(未图示),并搬入芯片贴装机10,该切割带16粘贴有从晶片11分割出的裸芯片d。控制部8使得从填充有晶片环14的晶片盒向裸芯片供给部1供给晶片环14。另外,准备基板s并搬入芯片贴装机10。控制部8利用基板供给部6将基板s安装于基板搬送爪51。

51.(步骤s52:拾取工序)

52.控制部8利用晶片保持台12使晶片环14移动以使得能够从晶片环14拾取所期望的裸芯片d,并基于由晶片识别摄像头24拍摄得到的数据进行定位和表面检查。控制部8利用剥离单元13从切割带16剥离已定位的裸芯片d。与此并行地,控制部8使拾取头21下降到作为拾取对象的裸芯片d的正上方,利用拾取头21的筒夹22真空吸附从切割带16剥离的裸芯片d。然后,控制部8使拾取头21进行上升动作、平行移动动作以及下降动作而将裸芯片d载置于中间载台31的规定部位。此时,控制部8利用中间载台31的未图示的吸附孔吸附裸芯片d而使其从拾取头21分开。像这样,从切割带16剥离的裸芯片d被吸附、保持于筒夹22,并且被搬送而载置于中间载台31。

53.控制部8利用载台识别摄像头32拍摄中间载台31之上的裸芯片d,进行裸芯片d的定位,并且进行表面检查。控制部8利用图像处理计算出中间载台31上的裸芯片d相对于芯片贴装机的裸芯片位置基准点的偏移量(x、y、θ方向)。此外,对于裸芯片位置基准点,预先将中间载台31的规定的位置保持为装置的初始设定。并且,控制部8利用图像处理进行裸芯

片d的表面检查。

54.并且,控制部8使已将裸芯片d搬送到中间载台31的拾取头21返回裸芯片供给部1。按照上述的顺序,从切割带16剥离下一个裸芯片d,以后按照同样的顺序从切割带16逐个剥离裸芯片d。

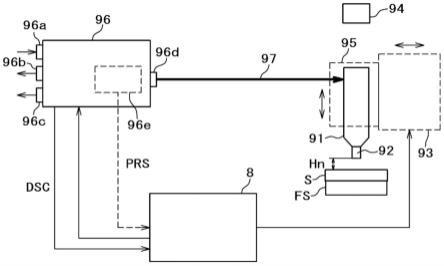

55.(步骤s53:贴装工序)

56.控制部8利用搬送部5向预加工载台fs搬送基板s。控制部8利用预加工摄像头94获取涂敷前的基板s的表面的图像而确认应涂敷膏状粘接剂的面。如果应涂敷的面没有问题,则控制部8确认由预加工载台fs支承的基板s的要涂敷膏状粘接剂的位置而进行定位。与贴装头部同样地以图案匹配等进行定位。从注射器91涂敷膏状粘接剂。控制部8使膏状粘接剂从注射器91的顶端的喷嘴射出,按照喷嘴的轨迹进行涂敷。控制部8利用驱动部93在xyz轴上将注射器91以想涂敷的形状进行驱动,根据其轨迹描绘

×

标记形状、十字形状等自由的轨迹而涂敷(描绘/绘制)。控制部8在涂敷后利用预加工摄像头94再次确认是否准确地涂敷了膏状粘接剂,检查所涂敷的膏状粘接剂。即,在外观检查中,确认所涂敷的膏状粘接剂是否以规定形状向规定位置涂敷了规定量。检查内容例如是膏状粘接剂的有无、涂敷面积、涂敷形状(不足、溢出)等。检查除了以在通过二值化处理将膏状粘接剂的区域分离后计算像素数的方法进行之外,还以基于差分的比较、比较基于图案匹配的分数的方法等进行。

57.如果涂敷没有问题,则控制部8利用搬送部5向贴装台bs搬送基板s。然后,控制部8利用基板识别摄像头44拍摄载置到贴装台bs上的基板s。控制部8利用图像处理计算出基板s相对于芯片贴装机的基板位置基准点的偏移量(x、y、θ方向)。此外,对于基板位置基准点,预先将基板检查部的规定位置保持为装置的初始设定。控制部8也可以基于由基板识别摄像头44拍摄得到的图像数据来检查所涂敷的膏状粘接剂。

58.控制部8根据在步骤s52中计算出的裸芯片d的偏移量来修正贴装头41的吸附位置,并利用筒夹42吸附裸芯片d。使吸附有裸芯片d的贴装头41从中间载台31上升,进行平行移动和下降而将裸芯片d贴于支承在贴装台bs的基板s的规定部位。然后,控制部8基于由基板识别摄像头44拍摄得到的图像数据进行裸芯片d是否贴装到了所期望的位置等的检查。

59.(步骤s54:基板搬出工序)

60.控制部8将贴装有裸芯片d的基板s向基板搬出部7搬送。控制部8利用基板搬出部7从基板搬送爪51取出贴装有裸芯片d的基板s。从芯片贴装机10搬出基板s。

61.如上述这样,裸芯片d安装于基板s上,从芯片贴装机送出。之后,在引线贴装工序中借助au线等与基板s的电极电连接。之后,向成型工序搬送基板s,利用成型树脂(未图示)密封裸芯片d和au线,从而完成封装。

62.使用图6对预加工部中的膏状粘接剂的涂敷进行说明。图6是表示预加工部的构成例的框图。

63.如图6所示,预加工部9具备注射器91、驱动部93、预加工摄像头94、注射器保持件95、分配器(dispenser)96、供给空气压的配管97以及预加工载台fs。注射器91、驱动部93、注射器保持件95、分配器96以及配管97构成涂敷装置。

64.在向基板s涂敷膏状粘接剂之际,膏状粘接剂被预先放入在下部的顶端具有涂敷喷嘴92的注射器91,从气脉冲方式的分配器96以恒定的时间从注射器91的上部供给空气等加压气体而使规定量的膏状粘接剂喷出。在涂敷时,在使该涂敷喷嘴92与基板接近的状态

下,使注射器91在xy平面内二维地进行一笔画扫描(描绘动作)(一般从中心开始并返回中心)。

65.分配器96具备:与正压源连接压缩空气供给端口96a;与负压源连接的真空用排气口96b;对供给到注射器的压缩空气进行排气的排气口96c;以及空气控制输出端口96d。

66.说明分配器96的动作。从压缩空气供给端口96a导入的压缩空气由喷出用调节器(未图示)调整成恰当的压力并借助阀单元(未图示)从空气控制输出端口96d送出。在空气控制输出端口96d的内部具有用于监控输出的压力传感器96e。供给到注射器91的压缩空气借助阀单元(未图示)被从排气口96c强制地排气。另外,在未喷出时,需要供给微弱的真空,以使得不会因膏状粘接剂的重量而引起液体滴下。对于该真空,借助真空用调节器(未图示)使来自压缩空气供给端口96a的压缩空气成为恰当的压力(负压)并从真空用排气口96b排出。该负压由阀单元(未图示)控制并与空气控制输出端口96d连结。

67.对膏状粘接剂的喷出工艺进行说明。膏状粘接剂收容于注射器91。最初,根据控制部8的指示,驱动部93使注射器保持件95下降,由此涂敷喷嘴92的顶端从比较高的位置下降而在喷出开始定时到达距基板s的上表面为规定高度(喷嘴高度(hn))的位置。喷嘴高度(hn)是例如100~200μm。在此,若根据控制部8的指示从分配器96经由配管97供给压缩空气,则注射器91内的空气压快速上升,逐渐开始喷出。与此同步地,描绘动作开始。即,具体而言,根据控制部8的指示,驱动部93使注射器保持件95移动,由此涂敷喷嘴92二维地水平移动。涂敷喷嘴92一般返回开头的位置,在此结束描绘动作。与此同步地,若根据控制部8的指示使来自分配器96的压缩空气的供给停止,则注射器91内的空气压快速下降,喷出逐渐变弱并停止。与停止大致同时地,根据控制部8的指示,驱动部93使涂敷喷嘴92上升。

68.使用图8对膏状粘接剂的涂敷工序进行说明。图8是表示膏状粘接剂的涂敷工序的流程图。

69.(涂敷:步骤s1)

70.首先,使用图7对膏状粘接剂的涂敷进行说明。图7是表示实施方式中的基板的构成例的俯视图。

71.控制部8从呈格子状排列有贴附区域p的基板s的右上的第一列第一行的贴附区域p起向下方依次利用注射器91涂敷膏状粘接剂。然后,控制部8在向右下的第一列第四行的贴附区域p涂敷膏状粘接剂之后,从右数第二列的最上的位置(第一行)起向下方依次涂敷膏状粘接剂pa。而且,控制部8之后同样地涂敷第三列、第四列、

···

、第八列。

72.(外观检查:步骤s2)

73.接着,使用图7对膏状粘接剂的外观检查进行说明。控制部8每次向基板s的一个贴附区域p涂敷膏状粘接剂都使用预加工摄像头94拍摄所涂敷的膏状粘接剂,基于所拍摄的图像实施外观检查。即,控制部8在基板s内的某列号(column no.)单位中对每行号(row no.)涂敷了膏状粘接剂之后都实施上述的外观检查。

74.(检查结果的保存:步骤s3)

75.接着,使用图9~图12对外观检查等的检查结果的保存进行说明。图9是表示膏状粘接剂的涂敷检查时的日志数据例的图。图10是表示膏状粘接剂的贴装前检查时的日志数据例的图。图11是表示表示膏状粘接剂的涂敷检查时的状态的俯视图。图12是膏状粘接剂的贴装前检查时的状态的俯视图。

76.(a)预加工部

77.控制部8将图9所示这样的、基于由预加工摄像头94拍摄到的图像的检查结果(测定值)和设定条件与按照列号(列no.)和行号(行no.)涂敷了膏状粘接剂的日期和时刻一起作为日志数据存储于存储装置82。

78.所存储的检查结果是膏状粘接剂的涂敷位置(面积的重心位置)的x坐标(涂敷位置x)和y坐标(涂敷位置y)、膏状粘接剂的面积(涂敷面积)、膏状粘接剂在第一位置处的涂敷宽度(涂敷宽度1)和在第二位置处的涂敷宽度(涂敷宽度2)。另外,所存储的检查结果是膏状粘接剂的涂敷前的基板s的识别位置的x坐标(基板识别位置x)和y坐标(基板识别位置y)。关于膏状粘接剂的涂敷位置和膏状粘接剂的面积的检查结果,也可以仅存储它们中的某一方。

79.控制部8利用预加工摄像头94拍摄图11所示这样的所涂敷的膏状粘接剂pa或基板s并通过图像处理计算出上述的检查结果。膏状粘接剂pa的涂敷位置是像素的重心位置(c),膏状粘接剂pa的涂敷面积(ca)是像素数,涂敷宽度1(w1)和涂敷宽度2(w2)是像素数。

80.并且,所存储的设定条件是膏状粘接剂的涂敷条件、例如喷嘴高度、喷出压力、喷出时间。并且,其他所存储的测定值等是喷出压力测定值、喷出时间测定值、驱动部93的工作台实际动作时间、登记时的膏状粘接剂pa的图像、异常产生时的膏状粘接剂pa的图像。其中,登记时是指,装置运转前的调整结束、且膏状粘接剂的涂敷状态处于标准的范围内或与目标值相等而开始生产的定时。标准的范围是指,涂敷量处于规定范围内、或者在进行了芯片贴装之际膏状粘接剂相对于裸芯片的溢出量、厚度或形状满足工艺的标准。此外,根据从分配器96输出的压力信号(prs)测定喷出压力。通过计量从分配器96输出的喷出信号(dsc)来测定喷出时间。

81.(b)贴装部

82.如图10所示,控制部8按照列号和行号将基于由基板识别摄像头44拍摄到的图像的检查结果(测定值)与贴装前检查日期和贴装前检查时刻一起作为日志数据存储于存储装置82。其中,贴装前是指,涂敷有膏状粘接剂的基板s从预加工载台fs搬送到贴装台bs、且即将贴装裸芯片d之前。

83.所存储的检查结果是由基板识别摄像头44拍摄并通过图像处理计算出的、贴装前的膏状粘接剂pb的面积(贴装前涂敷面积)、贴装前的膏状粘接剂pb在第一位置处的宽度(贴装前涂敷宽度1)以及在第二位置处的涂敷宽度(贴装前涂敷宽度2)。

84.控制部8利用基板识别摄像头44拍摄图12所示这样的所涂敷的膏状粘接剂pb并通过图像处理计算出上述的检查结果。贴装前涂敷面积(cab)是像素数,贴装前涂敷宽度1(wb1)和贴装前涂敷宽度2(wb2)是像素数。贴装前涂敷面积(cab)、贴装前涂敷宽度1(wb1)以及贴装前涂敷宽度2(wb2)有时比图9所示的涂敷面积(ca)、涂敷宽度1(w1)以及涂敷宽度2(w2)大。其原因在于,在进行了梨地处理的基板或粘度小的膏状粘接剂的情况下,膏状粘接剂随着经过时间而扩展。

85.(异常产生判断:步骤s4)

86.控制部8在涂敷面积超过涂敷面积的上限值(camax)的情况或低于涂敷面积的下限值(camin)的情况下,判断为涂敷面积异常。另外,控制部8在涂敷位置超过涂敷位置的上限值(cpmax)的情况或低于涂敷位置的下限值(cpmin)的情况下,判断为涂敷位置异常。

87.(自我诊断:步骤s5)

88.控制部8基于日志数据而进行自我诊断。

89.首先,控制部8对外观检查时的检查数据和在该外观检查时之前(与该外观检查时相比在之前)所获取的日志数据进行比较,把握倾向而判断异常的种类。

90.(a)涂敷面积

91.使用图13对基于涂敷面积的日志数据的异常检测进行说明。图13是表示涂敷次数和涂敷面积的推移例的图。

92.图13是在横轴表示针对各行的膏状粘接剂的涂敷次数、在纵轴表示涂敷面积的数据的图表。若连续使用,则由于注射器91内的膏状粘接剂的水头差,涂敷面积逐渐减少。另外,由于因膏状粘接剂的经时变化导致的粘度变化,涂敷面积逐渐减少。在这些情况下,涂敷面积沿着以图示的虚线所示的直线ml大致一样地变化(涂敷面积的变化量大致一样)。在此,直线ml是基于直到产生异常之前所记录的日志数据并利用最小二乘法计算出的近似直线。一样地变化是指,在以相对于直线ml平行的虚线的直线表示的规定范围上限ul、与以相对于直线ml平行的虚线的直线表示的规定范围下限ll之间变化。

93.在涂敷面积超过规定范围上限ul、且超过涂敷面积的上限值(camax)的情况下,或者,在涂敷面积低于规定范围下限ll、且低于涂敷面积的下限值(camin)的情况下,控制部8判断为突发性的异常(err1)。在涂敷面积为规定范围上限ul以下、且规定范围下限ll以上、并且超过涂敷面积的上限值(camax)或者低于涂敷面积的下限值(camin)的情况下,控制部8判断为是由经时变化导致的异常(err2)。

94.涂敷次数第11次的涂敷面积低于涂敷面积的下限值(camin),因此存在异常,由于低于规定范围下限ll,所以是突发性的异常(err1)。涂敷次数第33次的涂敷面积低于涂敷面积的下限值(camin),因此存在异常,由于涂敷次数第33次的涂敷面积是规定范围上限ul以下且规定范围下限ll以上,所以是由经时变化导致的异常(err2)。其中,涂敷面积的上限值(camax)是495(pix),下限值(camin)是465(pix)。其中,pix是像素数。

95.通过使用这样的日志数据,能够区别一样地变化而超过涂敷面积的下限值(camin)的情况的异常(err2)、和突发性地超过涂敷面积的下限值(camin)的情况的异常(err1)。

96.(突发性的异常)

97.在控制部8判断为突发性的异常的情况下,例如,基于根据后述的日志数据和检查结果生成的矩阵表而推定异常原因。控制部8在判断为异常原因是涂敷装置的故障的情况下,进行设定喷出压力与测定喷出压力之差、和设定喷出时间与测定喷出时间之差的确认的警告。控制部8在判断为异常原因是其他异常的情况下,进行膏状粘接剂的更换后的气泡混入(膏状粘接剂的更换作业履历)的确认的警告。

98.使用图14对根据日志数据和检查结果推定异常原因的方法进行说明。图14是表示基于涂敷面积的检查结果和日志数据的异常原因例的图。

99.图14是对异常(错误)产生时的测定数据和设定数据与异常产生前的日志数据进行比较得到的矩阵表,控制部8基于该表推定异常原因。

100.例如,如图14中的第四行~第六行所示,控制部8对在异常产生时测定了涂敷面积之际的设定喷出压力或设定喷出时间或设定喷嘴高度、与日志数据的设定喷出压力或设定

喷出时间或设定喷嘴高度进行比较。并且,在其结果大幅度不同(有变化)的情况下,控制部8判断为设定有误(由设定改变导致的错误)。另外,如图14中的第一行或第二行所示,在日志数据是与异常产生时相同的设定(没有变化)的情况下,控制部8判断为分配器96的异常、配管97的零部件或注射器91的异常。其中,配管97的零部件或注射器91的异常例如是堵塞或泄漏。

101.如图14的第三行所示,在测定喷出时间在异常产生时和日志数据中大幅度不同的情况下,描绘时间存在变化,控制部8判断为驱动部93的控制异常。也可以不是测定喷出时间而是测定驱动部93的xy轴的动作时间,如果该动作时间存在变化,则判断为驱动部93的异常。

102.此外,虽未图示,但也可以是,如果测定喷出时间相对于设定喷出时间大幅度变化,则判断为分配器96的异常。而且,也可以是,通过对在上述的登记时所保存的膏状粘接剂的图像与在异常产生时所保存的膏状粘接剂的图像进行比较,进一步使用于原因的推定。

103.(由经时变化导致的异常)

104.控制部8在判断为由经时变化导致的异常的情况下,进行膏状粘接剂的余量少或膏状粘接剂的粘度变化的警告。以下说明膏状粘接剂的粘度变化(劣化)的判断。

105.根据由预加工摄像头94获取到的膏状粘接剂的涂敷宽度(涂敷宽度1、涂敷宽度2)与由基板识别摄像头44获取到的膏状粘接剂的涂敷宽度(贴装前涂敷宽度1、贴装前涂敷宽度2)之间的不同、和搬送经过时间的数据(相同搬送时间的数据比较),把握膏状粘接剂的劣化(粘度变化)。如果虽然由预加工摄像头94进行的识别中的膏状粘接剂的涂敷宽度相同、但由基板识别摄像头44进行的识别(相同搬送时间的数据)中的膏状粘接剂的涂敷宽度不同,则能够设想膏状粘接剂的粘度变化。

106.例如,比较图11所示的涂敷宽度(w1,w2)和图12所示的贴装前涂敷宽度(wb1,wb2)。并且,在其变化率(wb1/w1、wb2/w2)与根据作为日志数据记录的涂敷宽度和贴装前涂敷宽度计算出的变化率相比较大幅度改变情况下,判断为膏状粘接剂的劣化。其中,以膏状粘接剂的涂敷时刻与贴装前的检查时刻之差相等的日志数据进行比较。

107.另外,在膏状粘接剂的涂敷形状难以进行涂敷宽度的测定的情况下,比较涂敷面积(ca)和贴装前涂敷面积(cab)。并且,在其变化率(cab/ca)与基于日志数据计算出的变化率比较大幅度改变情况下,判断为膏状粘接剂的劣化。

108.(b)涂敷位置

109.使用图15对基于涂敷位置的日志数据的异常检测进行说明。图15是表示涂敷次数和涂敷位置y的推移的图。

110.图15是在横轴表示针对各行的涂敷次数、在纵轴表示涂敷位置y的数据的图表。涂敷位置y沿着以图示的单点划线表示的直线ml大致一样地变化。其中,直线ml是基于直到产生异常之前所记录的日志数据并利用最小二乘法计算出的近似直线。一样地变化是指,在以相对于直线ml平行的虚线的直线表示的规定范围上限ul和以相对于直线ml平行的虚线的直线表示的规定范围下限ll之间变化。

111.在涂敷位置超过规定范围上限ul、且超过涂敷位置的上限值(cpmax)的情况下,或者,在涂敷位置低于规定范围下限ll、且低于涂敷位置的下限值(cpmin)的情况下,控制部8

判断为突发性的异常(err1)。在涂敷位置为规定范围上限ul以下、且规定范围下限ll以上、并超过涂敷位置的上限值(cpmax)或者低于涂敷位置的下限值(cpmin)的情况下,控制部8判断为由经时变化导致的异常(err2)。

112.涂敷次数第11次的涂敷位置y低于涂敷位置y的下限值(cpmin),因此存在异常,由于涂敷次数第11次的涂敷位置y低于规定范围下限ll,所以是突发性的异常(err1)。涂敷次数第33次的涂敷位置y低于涂敷位置y的下限值(cpmin),因此存在异常,由于涂敷次数第33次的涂敷位置y是规定范围上限ul以下且规定范围下限ll以上,所以是由经时变化导致的异常(err2)。其中,涂敷位置的上限值(cpmax)是755(pix),下限值(cpmin)是-75(pix)。

113.控制部8在判断为突发性的异常的情况下,将异常原因判断为由零部件松动等导致的突发性的位置变化,并警告其内容。

114.控制部8在判断为由经时变化导致的异常的情况下,进行由因为驱动部93的工作台的连续运转导致的伸长引起的涂敷位置的变化的警告。

115.根据膏状粘接剂的涂敷前的基板s的识别位置(基板识别位置x、基板识别位置y)的数据与涂敷后的涂敷位置(涂敷位置x、涂敷位置y)的数据之差,判断驱动部93的工作台或搬送部5的基板搬送机构的异常。在基板s的位置正常、且涂敷位置偏离的情况下,能够判断为驱动部93的工作台的动作异常。

116.此外,使用图16说明与涂敷面积的异常的有无一起来推定异常原因的方法。图16是表示基于涂敷位置和涂敷面积的检查结果的异常原因例的图。

117.如图16所示,在涂敷面积的检查结果正常、但涂敷位置x或涂敷位置y大幅度变动的情况下,判断为注射器91的固定位置变化或驱动部93的工作台故障。在涂敷面积的检查结果异常、涂敷位置x或涂敷位置y大幅度变动的情况下,确认涂敷面积的错误产生的原因。

118.(修正:步骤s6)

119.使用图17说明基于涂敷面积的日志数据进行设定值的修正的方法。图17是表示涂敷次数和涂敷面积的推移例以及修正喷出压力的设定值的图像的图。

120.可以是,将现状(当前)的涂敷面积数据与日志数据进行比较,在涂敷面积数据一样地变化的情况下,以使所测定的涂敷面积的变化量接近0的方式使喷出压力或喷出时间的设定改变(增减)而维持规定的涂敷面积。具体而言,例如,如下述这样进行。

121.将修正计算的采样数设为n。在图中示出n=8的情况。

122.若达到n个采样数,则根据这n个采样数利用最小二乘法等计算图的虚线所示的近似直线,并计算该近似直线的斜率(a)。

123.考虑斜率(a)而改变喷出压力、喷出时间等的设定。在斜率(a)超过上限的情况下(a>amax),使喷出压力或喷出时间减小,在斜率(a)低于下限的情况下(a<amin),使喷出压力或喷出时间增大。其中,amax是斜率(a)的上限值,amin是斜率(a)的下限值。在图中是a<amin的情况,使喷出压力增大而使图的实线所示的近似直线的斜率(a)增大。

124.基于涂敷位置的日志数据进行的设定值的修正与基于涂敷面积的日志数据进行的设定值的修正同样地进行。比较现状的涂敷位置数据,在一样地变化的情况下,以使所测定的涂敷位置的变化量接近0的方式改变涂敷位置的设定而维持规定的涂敷位置。

125.使用图18说明基于涂敷面积的日志数据进行的设定值的其他修正方法。图18是表示涂敷次数和涂敷面积的推移例以及修正喷出压力的设定值的图像的图。

126.比较现状的涂敷面积数据,在一样地变化的情况下,在上下限值的内侧设定修正阈值,在超过了该修正阈值的情况下,改变喷出压力或喷出时间的设定而维持规定的涂敷面积。

127.基于涂敷面积的日志数据进行的设定值的修正方法以使所测定的涂敷面积(mca)与所登记的涂敷面积(rca)之间的偏差处于基准范围内的方式,使喷出压力或喷出时间增减而修正设定。此时,与涂敷面积的上限值(camax)和下限值(camin)不同地设定成为开始喷出量修正的判断基准的涂敷面积的修正上阈值(ccamax)和修正下阈值(ccamin)。其中,在图中,涂敷面积的修正上阈值(ccamax)是490(pix),修正下阈值(ccamin)是470(pix)。涂敷面积的上限值(camax)是495(pix),下限值(camin)是465(pix)。

128.在mca<ccamin、且camin<mca的情况下,使喷出压力或喷出时间增大。在ccamax<mca、且mca<camax的情况下,使喷出压力或喷出时间减小。若所测定的涂敷面积(mca)达到了所登记的涂敷面积(rca),则结束喷出压力或喷出时间等的增减控制。在图中,在涂敷次数是第26次时,超出(低于)涂敷面积的修正下阈值(ccamin),因此,使喷出压力增大。

129.基于涂敷位置的日志数据进行的设定值的修正与基于涂敷面积的日志数据进行的设定值的修正同样地进行。比较现状的涂敷位置数据,在一样地变化的情况下,在上下限值的内侧设定修正阈值,在超出了该修正阈值的情况下,改变涂敷位置的设定而维持规定的涂敷位置。以使所测定的涂敷位置(mcp)与所登记的涂敷位置(rcp)之间的偏差处于基准范围内的方式,使涂敷位置的x坐标或y坐标增减而修正设定。此时,与涂敷位置的上限值(cpmax)和下限值(cpmin)不同地设定成为开始涂敷位置的修正的判断基准的涂敷位置的修正上阈值(ccpmax)和修正下阈值(ccpmin)。

130.在mcp<ccpmin、且cpmin<mcp的情况下,使涂敷位置的设定增大。在ccpmax<mcp、且mcp<cpmax的情况下,使涂敷位置的设定减小。

131.根据本实施方式,将外观检查结果(涂敷面积、涂敷位置等)和此时的设定数据记录为日志数据,因此,能够进行合并其他条件的比较,从而能够自我诊断涂敷到基板的膏状粘接剂的涂敷异常(外观检查异常)的位置和此时的条件、所使用的膏状粘接剂、涂敷装置的机构的异常。另外,能够根据该判断进行涂敷量、涂敷位置的设定数据的修正。能够改善贴装精度并减少装置故障(预维护时期的判断)。

132.以上,基于实施方式具体地说明了由本公开发明人等所完成的公开,但本公开不限定于上述实施方式,自不待言能够进行各种改变。

133.例如,也可以是,在进行膏状粘接剂的喷出量的自动调整的情况下,根据日志数据把握用于维持正常状态的喷出压力等的设定的推移,判断所使用的膏状粘接剂的经时劣化(粘度变化)。

134.另外,在实施方式中,对如下例子进行了说明:在裸芯片供给部1与贴装部4之间设置有中间载台部3,将由拾取头21从裸芯片供给部1拾取的裸芯片d载置于中间载台31,利用贴装头41从中间载台31再次拾取裸芯片d,并贴装于搬送来的基板s,但也可以将由贴装头41从裸芯片供给部1拾取的裸芯片d贴装于基板s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1