生物质炭锚定海胆状Ni,Co-MOF的制备方法、生物质炭及在超级电容器中的应用

生物质炭锚定海胆状ni,co-mof的制备方法、生物质炭及在超级电容器中的应用

技术领域

1.本发明属于新型可再生清洁能源储存装置的组装技术,涉及一种生物质炭锚定海胆状ni,co-mof的制备方法,利用该制备方法制备得到的生物质炭锚定海胆状ni,co-mof及生物质炭锚定海胆状ni,co-mof在超级电容器中的应用。

背景技术:

2.随着环境污染和化石资源短缺问题的日益严重,因此开发和设计可再生、绿色、可持续的清洁的技术和材料变得势在必行。超级电容器作为新型储能器件,由于功率密度高、能量密度大、循环寿命长和充放电速度快的特点,在电子产品、电动汽车、智能网络、国防和航空航天等领域引起了极大兴趣。其中,电极作为超级电容器的关键组件,会直接影响电容器性能。因此,选择、开发和设计高性能、优异稳定性能的超级电容器的电极材料是储能发展的重要方向之一。

3.金属有机框架(mofs)是一种金属/金属簇与有机配体通过配位键合而成的多孔晶体框架材料。由于有机配体和金属节点的可调控性,使得mofs具有比表面积大、孔隙可调和结构多样化等优点。可控的结构和可调的孔隙率可以获得更多有利于能量转换的活性位点,使其成为一种有潜力的电极材料。即使如此,mofs较小的电容量及较差的导电性和循环稳定性仍限制了其在电化学储能领域的应用。因此,将导电和稳定的材料与mofs结合构建复合材料是一种极其有效解决策略。

4.现有技术nico-mof/mwcnt(solvothermal synthesis of flower-string-like nico-mof/mwcnt composites as a high-performance supercapacitor electrode material,journal of solid state chemistry 277(2019)575

–

586,doi:10.1016/j.jssc.2019.07.019);nico-mof@go(2d/2d nico-mofsg-1o hybrid nanosheets for high-performance asymmetrical supercapacitor,diamond&related materials 115(2021)108358,doi:10.1016/j.diamond.2021.108358)制备的mof/碳基复合材料作为超级电容器的电极材料,随对mof材料的电容量、导电性和和循环稳定性有所提升,但是仍不能达到理想的效果。若想实现超级电容器的实际使用,仍需进一步提升该类电极材料的比电容、能量密度/功率密度以及循环稳定性。此外,上面制备的mof/碳基电极材料还存在制备成本高、工艺繁杂、金属易团聚和电化学性能差等问题。因此,可知构建工艺简单、价格低廉、绿色可持续和高性能的mof复合材料仍是当前研究的重点和难点。

5.为了解决现有技术存在的不足,本发明将通过用绿色、可再生、成本低的废弃玉米芯衍生多孔炭(cpc)与海胆状ni,co-mof通过简洁的一步溶剂热法制备高性能的超级电容器电极材料。通过cpc对海胆状ni,co-mof的稳定支撑和保护,不仅增加了材料的比表面积和暴露的活性位点,而且防止材料发生团聚,增大了材料与电解质的接触,加速了电子/离子的传输效率,进而提高了材料的比电容、能量/功率密度和循环稳定性。

技术实现要素:

6.本发明的目的

7.(1)提供一种简单的溶剂热的方法,制备一种生物质炭锚定海胆状ni,co-mof的复合材料及在超级电容器中的应用;

8.(2)通过简便的方法制备海胆状ni,co-mof,以解决传统金属氧化物和金属氢氧化物材料以团聚的问题;

9.(3)用玉米芯多孔炭材料锚定海胆状ni,co-mof,来对海胆状ni,co-mof加以保护和支撑,进而改善ni,co-mof导电率低,电化学性能不稳定的问题;

10.(4)通过生物质炭锚定海胆状ni,co-mof,获得具有较大比表面积和丰富活性位点的电极材料,增加了电极以电解质活性物质的接触,缩短了电解质离子的传输途径,提高了电子与离子的传输效率,进而提升超级电容器的能量密度。

11.一种生物质炭锚定海胆状ni,co-mof的制备方法,所述方法如下步骤进行:

12.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后得到玉米芯粉末,将一定质量比的玉米芯粉末浸泡在高锰酸钾溶液中一定的时间,然后,将其在烘箱中干燥12~24h,得到干燥后的样品;

13.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到一定温度,并保持60~360min,然后,将得到的产品用h2so4和水进行洗涤至ph=7,最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc);

14.(3)将一定比例的镍、钴金属盐与有机配体(ni,co-mof前驱体)和cpc以一定质量比在dmf溶液中进行混合,随后在超声波清洗器上,以40~100%的超声功率下超声5~50min,得到均匀的混合溶液;

15.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在一定温度下,溶剂热反应一段时间;

16.(5)溶剂热反应后的产物自然冷却至室温,在2500~6000rpm的转速下进行离心处理,随后用乙醇进行洗涤3~5次,在35~120℃下干燥,制备得到玉米芯多孔炭锚定海胆状ni,co-mof(ni,co-mof@cpc)。

17.优选地,步骤(1)所述一定质量比的玉米芯粉末浸泡在高锰酸钾溶液中一定的时间,其中玉米芯粉末与高锰酸钾的质量比为1:0~1:7,浸泡时间为12~48h。

18.优选地,步骤(3)所述的将一定比例的镍、钴金属盐与有机配体(ni,co-mof前驱体)和cpc以一定质量比在dmf溶液中进行混合,其中ni,co-mof前驱体中镍、钴金属盐的物质量比为1:1~9:1,cpc与ni,co-mof前驱体质量比为1%~50%。

19.优选地,步骤(4)的溶剂热温度为80~240℃,溶解热反应时间为3~48h。

20.本发明还提供了利用上述生物质炭锚定海胆状ni,co-mof的制备方法制备得到的生物质炭锚定海胆状ni,co-mof。

21.优选地,所述生物质炭锚定海胆状ni,co-mof@cpc用于超级电容器正极的电极材料。

22.本发明对制备的ni,co-mof@cpc复合材料进行材料最佳温度、时间及最优配比通过电化学性能测试进行选取。电极材料的电化学测试主要以cv、gcd和eis为主。将最优条件下制备的ni,co-mof@cpc复合材料与cpc分别作为正负极与koh-pva凝胶电解质一起组装成

非对称超级电容器(ni,co-mof@cpc//cpc),电化学测试结果表明,ni,co-mof@cpc//cpc具有大的比电容、高的能量密度与功率密度以及杰出的循环稳定性。

附图说明

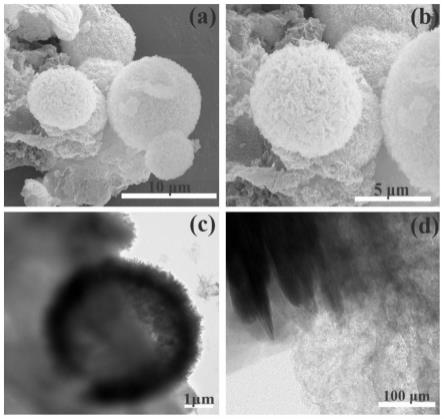

23.图1为ni,co-mof@cpc复合材料的扫描电镜和透射电镜图;

24.图2为ni,co-mof@cpc电极与ni,co-mof@cpc//cpc的电化学性能测试和gcd循环测试图。

具体实施方式

25.这些实施例仅限于说明本发明,但本发明并不局限与这些实施例。

26.实施例1:

27.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为1:1的玉米芯粉末浸泡在高锰酸钾溶液中12h。然后,将其在烘箱中干燥24h。

28.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到500℃,并保持60min。然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

29.(3)将镍、钴金属盐以1:1的比例与有机配体(ni,co-mof前驱体)和质量比为1%的cpc在dmf溶液中进行混合。随后在超声波清洗器上,以100%的超声功率下超声10min,得到均匀的混合溶液。

30.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在100℃温度下,溶剂热反应8h。

31.(5)溶剂热反应后的产物自然冷却至室温,在4000rpm的转速下进行离心处理,随后用乙醇进行洗涤4次,在40℃下真空干燥,制备得到ni,co-mof@cpc-1%。

32.物化性能测试结果显示:制备的ni,co-mof@cpc-1%材料的比表面积为50.19m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof@cpc-1%的比电容为1286.37f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为78.2%。

33.实施例2:

34.(1)将镍、钴金属盐以3:1的比例与有机配体(ni,co-mof前驱体)在dmf溶液中进行混合。随后在超声波清洗器上,以70%的超声功率下超声10min,得到均匀的混合溶液。

35.(2)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在160℃温度下,溶剂热反应24h。

36.(3)溶剂热反应后的产物自然冷却至室温,在5000rpm的转速下进行离心处理,随后用乙醇进行洗涤3次,在80℃下真空干燥,制备得到ni,co-mof。物化性能测试结果显示:制备的ni,co-mof材料的比表面积为44.28m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof的比电容为1215.3f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为73.5%。

37.实施例3:

38.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为4:1的玉米芯粉末浸泡在高锰酸钾溶液中24h。然后,将其在烘箱中干燥12h。

39.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到650℃,并保持180min。然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

40.(3)将镍、钴金属盐以5:1的比例与有机配体(ni,co-mof前驱体)和质量比为3%的cpc在dmf溶液中进行混合。随后在超声波清洗器上,以70%的超声功率下超声10min,得到均匀的混合溶液。

41.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在160℃温度下,溶剂热反应24h。

42.(5)溶剂热反应后的产物自然冷却至室温,在5000rpm的转速下进行离心处理,随后用乙醇进行洗涤4次,在40℃下真空干燥,制备得到ni,co-mof@cpc-3%。物化性能测试结果显示:制备的ni,co-mof@cpc-3%材料的比表面积为70.85m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof@cpc-3%的比电容为1296.32f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为81.3%。

43.实施例4:

44.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为4:1的玉米芯粉末浸泡在高锰酸钾溶液中36h。然后,将其在烘箱中干燥24h。

45.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到650℃,并保持240min。然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

46.(3)将镍、钴金属盐以3:1的比例与有机配体(ni,co-mof前驱体)和质量比为5%的cpc在dmf溶液中进行混合。随后在超声波清洗器上,以70%的超声功率下超声10min,得到均匀的混合溶液。

47.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在160℃温度下,溶剂热反应24h。

48.(5)溶剂热反应后的产物自然冷却至室温,在5000rpm的转速下进行离心处理,随后用乙醇进行洗涤3次,在80℃下真空干燥,制备得到ni,co-mof@cpc-5%。物化性能测试结果显示:制备的ni,co-mof@cpc-5%材料的比表面积为229.46m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof@cpc-5%的比电容为1438.12f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为94.7%。

49.实施例5:

50.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为5:1的玉米芯粉末浸泡在高锰酸钾溶液中24h。然后,将其在烘箱中干燥24h。

51.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到750℃,并保持180min,然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

52.(3)将镍、钴金属盐以5:1的比例与有机配体(ni,co-mof前驱体)和质量比为7%的cpc在dmf溶液中进行混合,随后在超声波清洗器上,以80%的超声功率下超声15min,得到均匀的混合溶液。

53.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在

180℃温度下,溶剂热反应36h。

54.(5)溶剂热反应后的产物自然冷却至室温,在6000rpm的转速下进行离心处理,随后用乙醇进行洗涤4次,在80℃下真空干燥,制备得到ni,co-mof@cpc-7%。物化性能测试结果显示:制备的ni,co-mof@cpc-7%材料的比表面积为175.92m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof@cpc-7%的比电容为1055.85f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为84.6%。

55.实施例6:

56.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为2:1的玉米芯粉末浸泡在高锰酸钾溶液中24h。然后,将其在烘箱中干燥24h。

57.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到800℃,并保持180min。然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

58.(3)将镍、钴金属盐以7:1的比例与有机配体(ni,co-mof前驱体)和质量比为20%的cpc在dmf溶液中进行混合。随后在超声波清洗器上,以100%的超声功率下超声20min,得到均匀的混合溶液。

59.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在150℃温度下,溶剂热反应12h。

60.(5)溶剂热反应后的产物自然冷却至室温,在6000rpm的转速下进行离心处理。随后用乙醇进行洗涤4次,在80℃下真空干燥,制备得到ni,co-mof@cpc-10%。物化性能测试结果显示:制备的ni,co-mof@cpc-10%材料的比表面积为222.94m

2 g-1

。电化学性能测试结果表明:在1ag-1

的电流密度下,ni,co-mof@cpc-10%的比电容为685.49f g-1

。经5000次gcd循环测试后,ni,co-mof@cpc-1%电极的电容保持率为87.5%。

61.实施例7:

62.(1)将废弃的玉米芯经洗涤、干燥和粉碎处理后,将一定质量比为4:1的玉米芯粉末浸泡在高锰酸钾溶液中36h。然后,将其在烘箱中干燥24h。

63.(2)将(1)干燥后的样品放入瓷舟中,在氮气气氛下,以5℃/min的升温速率下,将其加热到650℃,并保持240min。然后,将得到的产品用h2so4和水进行洗涤至ph=7。最后,在烘箱中120℃干燥后,得到分级多孔结构的玉米芯多孔炭(cpc)。

64.(3)将镍、钴金属盐以5:1的比例与有机配体(ni,co-mof前驱体)和质量比为5%的cpc在dmf溶液中进行混合。随后在超声波清洗器上,以70%的超声功率下超声10min,得到均匀的混合溶液。

65.(4)将混合溶液转移至有聚四氟乙烯内置的高压反应釜中,放入均相反应器中,在160℃温度下,溶剂热反应24h。

66.(5)溶剂热反应后的产物自然冷却至室温,在5000rpm的转速下进行离心处理。随后用乙醇进行洗涤3次,在80℃下真空干燥,制备得到ni,co-mof@cpc-5%。将ni,co-mof@cpc-5%与cpc分别作为正负极与2mkoh-pva凝胶电极结合组装成非对称超级电容器(ni,co-mof@cpc-5//cpc)。电化学测试结果表明,在1ag-1

的电流密度下,ni,co-mof@cpc-5//cpc的比电容为197.65f g-1

,其最高能量密度和功率密度分别为whkg-1

和7500wkg-1

。此外,在10000次gcd循环测试后,ni,co-mof@cpc-5//cpc的电容保持率仍可达87%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1