一种多晶双面电池钝化炉的制作方法

1.本发明涉及电池钝化设备技术领域,特别是涉及一种多晶双面电池钝化炉。

背景技术:

2.光伏电池(简称光伏电池)用于把太阳的光能直接转化为电能。地面光伏系统大量使用的是以硅为基底的硅太阳能电池,可分为单晶硅、多晶硅、非晶硅太阳能电池。在能量转换效率和使用寿命等综合性能方面,单晶硅和多晶硅电池优于非晶硅电池。

3.晶硅太阳能电池的表面钝化一直是设计和优化的重中之重。从早期的仅有背电场钝化,到正面氮化硅钝化,再到背面引入诸如氧化硅、氧化铝、氮化硅等介质层的钝化局部开孔接触的perc/perl设计。虽然这一结构暂时缓解了背面钝化的问题,但并未根除,开孔处的高复合速率依然存在,而且使工艺进一步复杂。

4.钝化的过程是将太阳能电池置于氢气等离子体中,提供预定电压、预定频率与预定时间宽度的负偏压脉冲至太阳能电池。如此等离子体中的氢离子将被吸引而快速注入太阳能电池内部,故可在短时间内实现钝化太阳能电池中的硅结晶缺陷。

5.同时在适当的操作参数下,太阳能电池的抗反射层特性也不会被破坏。钝化能增加短路电流与开路电压且大幅降低太阳能电池的串联电阻以增加填充因子,整体效率得以提高。

6.目前,公开号为cn210956714u的中国专利公开了一种氮氧化硅perc背钝化的钝化炉,其通过阶梯设置的温度进行钝化,并且在其中加入n2o,能够提高背钝化的效果;另外,增加换热机构,使得炉门打开时,将端部气体传递至炉管尾端,尽可能减少热量的丧失,进而节约能源。

7.该种钝化炉能够对炉内温度实现分区控制,使温度控制更加精确,但是由于该钝化炉中各部位的气体温度不均匀,对于晶片各部位的钝化程度不同,因此容易造成晶片各部位质量参差。

技术实现要素:

8.本发明针对上述技术问题,克服现有技术的缺点,提供一种多晶双面电池钝化炉。

9.为了解决以上技术问题,本发明提供一种多晶双面电池钝化炉。

10.技术效果:能够对吹入的钝化气体进行反复加热,保证钝化炉内各个部位的温度均相同,因此气体对于晶片各个部位的加热钝化效果都相同,避免由于气体温度不均匀导致的钝化程度参差,另外可以同时对晶片的两面进行加热钝化,保证了晶片各个部位的钝化质量相同。

11.本发明进一步限定的技术方案是:

12.一种多晶双面电池钝化炉,包括炉体、开设在炉体一端的进料口和覆盖进料口的炉盖,炉体内设有

13.钝化架,包括若干个用于连接晶片的固定件,晶片环绕钝化架中心轴连接在钝化

架上,钝化架包括中间杆,炉体底部中心位置与中间杆配合,钝化架连接于炉体内时中间杆转动连接在炉体底端;

14.连接件,设于炉体底部中心位置,用于套设中间杆并将中间杆末端连接;

15.驱动件,设于炉盖上对应中间杆末端位置,中间杆套设连接在驱动件内,以驱动中间杆旋转;

16.进气组件,包括连接于炉体内壁上的气壁,气壁与炉体内壁之间形成用于容纳气体的空腔,气壁一侧与炉体底部连接,气壁上开设有若干个直线排列的出气口,炉体底部开设有连通空腔的进气口;

17.空腔内还设有盘设在空腔内的加热丝。

18.进一步的,中间杆上设有若干个直线排列的连接杆,连接杆末端转动连接有固定框,固定框内侧面上设有若干个环绕中心线排列设置的吸盘,吸盘对应设于晶片侧面上,固定框两侧偏心转动连接在两侧的连接杆上。

19.前所述的一种多晶双面电池钝化炉,连接件包括形成在炉体内底面中心位置的连接套环,钝化架连接时中间杆套设并转动连接在连接套环内,炉体内设有若干个垂直于炉体内侧壁设置的支杆,支杆末端固定有半环状的支座,用于支撑中间杆,支杆位于固定件的间隔位置。

20.前所述的一种多晶双面电池钝化炉,驱动件包括转动连接在炉盖上并穿透炉盖设置的转动轴,炉盖顶部固定有驱动电机,转动轴上同轴心固定有驱动蜗轮,驱动电机的输出轴上形成有驱动蜗杆,驱动蜗杆于驱动蜗轮相互啮合。

21.前所述的一种多晶双面电池钝化炉,转动轴位于炉体内的一段固定有驱动套筒,驱动套筒内侧壁上形成有若干个环绕驱动套筒中心线设置的驱动槽,中间杆末端形成有若干个对应驱动槽设置的驱动块,连接时驱动块嵌设于驱动槽内。

22.前所述的一种多晶双面电池钝化炉,出气口分两排分布在气壁上,两排出气口相对设置,用于向晶片吹送气体,气壁连接炉体底面的一侧呈环状形成环壁,进气口连通于环壁区域内,炉体底面上还设有排气口,用于排放炉体内的气体。

23.前所述的一种多晶双面电池钝化炉,加热丝呈柱形螺线形状连接在空腔内,炉盖与炉体之间通过法兰连接密封。

24.本发明的有益效果是:

25.(1)本发明中,操作人员将若干片晶片连接在钝化架上,将钝化架从炉体的进料口送入钝化炉内,钝化架的中间杆与连接件相互配合,再将炉盖封闭在进料口上,即可将钝化架整体连接在钝化炉中,以完成晶片的钝化加工;在钝化过程中,进气组件的进气口不断向气壁内的空腔中吹送钝化气体,同时空腔中的加热丝不断将钝化气体加热至预设温度,此后由进气口向晶片吹送钝化气体,此时驱动件带动中间杆转动,钝化架上的若干个晶片即可通过旋转接受不同方向钝化气体的吹送,从而保证晶片的各个部位钝化效果相同,提升晶片钝化的均匀程度;

26.(2)本发明中,固定框上设置吸盘,晶片能够通过吸盘连接在固定框上,而固定框整体偏心转动连接在两侧的连接杆上,因此在中间杆旋转时,由于重力作用,晶片和固定框始终垂直于水平面,中间杆在炉体中前半部分旋转时,气体能够始终吹向晶片的一侧面;当中间杆旋转至后半部分时,则另一侧的出气口能够将钝化气体吹向晶片的另一侧面,从而

实现晶片各个位置的均匀钝化;

27.(3)本发明中,中间杆连接在炉体内时,可以将中间杆末端穿设在连接套环中,并通过若干个支杆和支座进行支撑,最后将炉盖闭合,炉盖上的驱动套筒套设在中间杆上的另一端,且通过驱动槽和驱动块的配合进行驱动,即可完成整个钝化架的旋转;

28.(4)本发明中,通过驱动电机带动驱动蜗杆和与之啮合的驱动蜗轮旋转,从而联动转动轴和驱动套筒转动,即可实现对整个钝化架的驱动旋转,另外加热丝呈螺线形状连接在空腔中,能够使空腔中的气体进行加热,保证进入的气体始终处于恒定的温度,提升钝化效果;

29.(5)本发明中,能够对吹入的钝化气体进行反复加热,保证钝化炉内各个部位的温度均相同,因此气体对于晶片各个部位的加热钝化效果都相同,避免由于气体温度不均匀导致的钝化程度参差,另外可以同时对晶片的两面进行加热钝化,保证了晶片各个部位的钝化质量相同。

附图说明

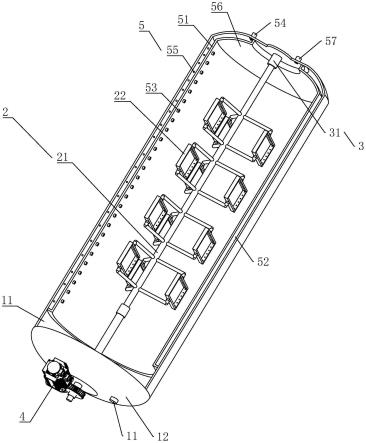

30.图1为实施例1的整体结构图;

31.图2为实施例1中钝化架的结构图;

32.图3为图2中a处的放大示意图。

33.其中:1、炉体;11、进料口;12、炉盖;2、钝化架;21、中间杆;22、固定件;221、固定框;222、吸盘;23、连接杆;3、连接件;31、连接套环;4、驱动件;41、转动轴;42、驱动电机;43、驱动蜗轮;44、驱动蜗杆;45、驱动套筒;46、驱动槽;47、驱动块;5、进气组件;51、气壁;52、空腔;53、出气口;54、进气口;55、加热丝;56、环壁;57、排气口。

具体实施方式

34.本实施例提供的一种多晶双面电池钝化炉,结构如图1-3所示,包括炉体1、开设在炉体1一端的进料口11和覆盖进料口11的炉盖12,炉体1内设有

35.钝化架2,包括若干个用于连接晶片的固定件22,晶片环绕钝化架2中心轴连接在钝化架2上,钝化架2包括中间杆21,炉体1底部中心位置与中间杆21配合,钝化架2连接于炉体1内时中间杆21转动连接在炉体1底端;

36.如图1-3所示,炉体1内设有连接件3,设于炉体1底部中心位置,用于套设中间杆21并将中间杆21末端连接;中间杆21上设有若干个直线排列的连接杆23,连接杆23末端转动连接有固定框221,固定框221内侧面上设有若干个环绕中心线排列设置的吸盘222,吸盘222对应设于晶片侧面上,固定框221两侧偏心转动连接在两侧的连接杆23上。

37.如图1-3所示,连接件3包括形成在炉体1内底面中心位置的连接套环31,钝化架2连接时中间杆21套设并转动连接在连接套环31内,炉体1内设有若干个垂直于炉体1内侧壁设置的支杆,支杆末端固定有半环状的支座,用于支撑中间杆21,支杆位于固定件22的间隔位置。

38.如图1-3所示,炉体1内设有驱动件4,设于炉盖12上对应中间杆21末端位置,中间杆21套设连接在驱动件4内,以驱动中间杆21旋转;驱动件4包括转动连接在炉盖12上并穿透炉盖12设置的转动轴41,炉盖12顶部固定有驱动电机42,转动轴41上同轴心固定有驱动

蜗轮43,驱动电机42的输出轴上形成有驱动蜗杆44,驱动蜗杆44于驱动蜗轮43相互啮合。

39.如图1-3所示,转动轴41位于炉体1内的一段固定有驱动套筒45,驱动套筒45内侧壁上形成有若干个环绕驱动套筒45中心线设置的驱动槽46,中间杆21末端形成有若干个对应驱动槽46设置的驱动块47,连接时驱动块47嵌设于驱动槽46内。

40.如图1-3所示,炉体1内设有进气组件5,包括连接于炉体1内壁上的气壁51,气壁51与炉体1内壁之间形成用于容纳气体的空腔52,气壁51一侧与炉体1底部连接,气壁51上开设有若干个直线排列的出气口53,炉体1底部开设有连通空腔52的进气口54;空腔52内还设有盘设在空腔52内的加热丝55。加热丝55呈柱形螺线形状连接在空腔52内,炉盖12与炉体1之间通过法兰连接密封。

41.如图1-3所示,出气口53分两排分布在气壁51上,两排出气口53相对设置,用于向晶片吹送气体,气壁51连接炉体1底面的一侧呈环状形成环壁56,进气口54连通于环壁56区域内,炉体1底面上还设有排气口57,用于排放炉体1内的气体。

42.工作时,操作人员将若干片晶片连接在钝化架2上,将钝化架2从炉体1的进料口11送入钝化炉内,钝化架2的中间杆21与连接件3相互配合,再将炉盖12封闭在进料口11上,即可将钝化架2整体连接在钝化炉中,以完成晶片的钝化加工;在钝化过程中,进气组件5的进气口54不断向气壁51内的空腔52中吹送钝化气体,同时空腔52中的加热丝55不断将钝化气体加热至预设温度,此后由进气口54向晶片吹送钝化气体,此时驱动件4带动中间杆21转动,钝化架2上的若干个晶片即可通过旋转接受不同方向钝化气体的吹送,从而保证晶片的各个部位钝化效果相同,提升晶片钝化的均匀程度。

43.本发明能够对吹入的钝化气体进行反复加热,保证钝化炉内各个部位的温度均相同,因此气体对于晶片各个部位的加热钝化效果都相同,避免由于气体温度不均匀导致的钝化程度参差,另外可以同时对晶片的两面进行加热钝化,保证了晶片各个部位的钝化质量相同。

44.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1