一种铜排插片机的制作方法

本发明涉及换向器加工设备领域,尤其涉及一种铜排插片机。

背景技术:

1、换向器,亦称“整流子”。直流电机和交流换向器电动机电枢上的一个重要部件。由云母片隔开的许多铜片组成圆筒形或盘形,每一铜片同某几个电枢绕组元件相连接。电枢转动时,铜片相继同固定的电刷相接触。在直流电机中,通过电刷和换向器将电枢绕组内的交流电变为电刷间的直流电。在交流换向器电动机中,使电刷间交流电的频率符合工作要求。

2、换向器需要将若干个铜排围绕成圈后进行固定,每两个相邻的铜排之间夹着绝缘的云母条来避免各个铜排之间形成闭合的回路。现有技术中,用于固定铜排的模具或者插有铜排和云母片的模具一般需要通过人工完成转移,人工转移的方式效率不高且人工成本高,或者通过输送装置输送,自动化的输送装置都是将模具进行流水线式的输送,或者通过更加高成本的机械手进行输送,由于铜排需要装在模具内进行输送,因此模具的需求量非常大,生产成本高,另外这种输送方式使生产线非常长,设备的占地面过大。

技术实现思路

1、本发明针对现有技术中的缺点,提供一种铜排插片机。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

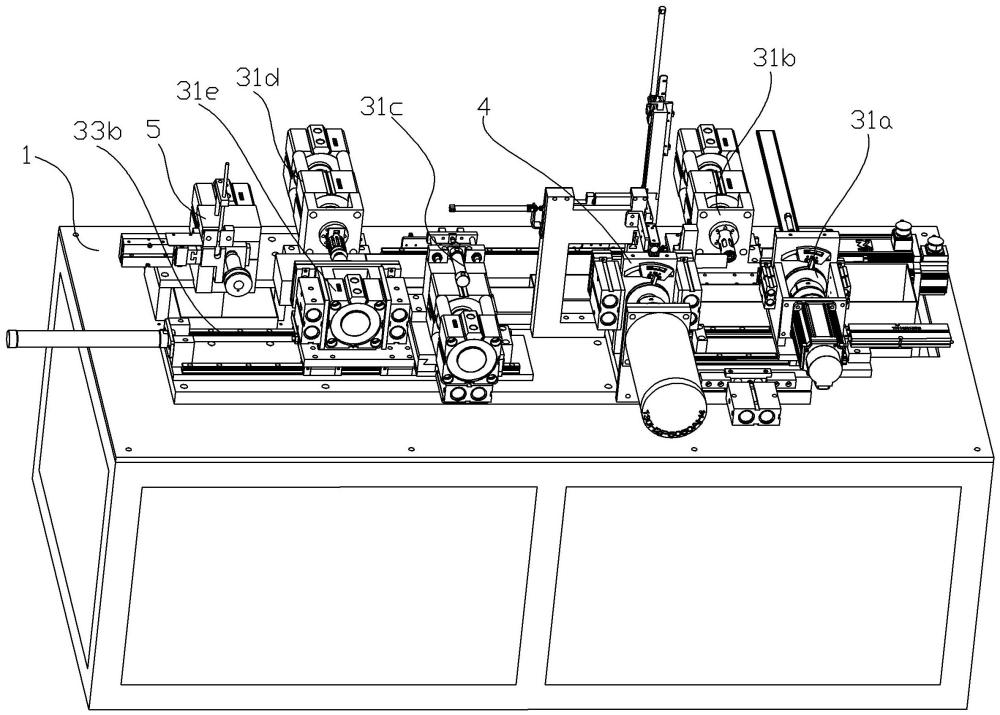

3、一种铜排插片机,包括机架,机架上沿着输送路径依次设有铜排插料装置、云母插入装置、换向器套装装置,换向器在铜排插料装置与云母插入装置之间、云母插入装置与换向器套装装置之间通过设置在机架两侧的换向器输送装置输送。

4、机架上设有若干个换向器输送装置,若干个换向器输送装置都设有外套壳,至少部分换向器输送装置包括定位芯,定位芯设置在外套壳内,外套壳与定位芯之间设有用于固定铜排的定位槽,前后两侧的换向器输送装置交错设置并依次衔接,至少一个定位芯与动力源传动连接,在动力源的驱动下,定位芯可相对外套壳伸出或缩回;至少一个换向器输送装置的定位芯的外圈设置放射状的凸起,相邻的凸起之间形成铜排插口,至少一个换向器输送装置的凸起的端部设有分叉,分叉之间形成用于对云母限位的云母限位槽;铜排插料装置与第一换向器输送装置衔接,第一换向器输送装置与云母插入装置通过第二换向器输送装置衔接。

5、作为优选,换向器输送装置还包括第一输送装置、第二输送装置、第三输送装置和第四输送装置,铜排输入装置设置在铜排料仓的对侧,第一输送装置设置在滑座上,滑座与动力源连接并可沿着输送轨道沿着前后方向运动并分别与铜排输入装置、云母上料装置、第二输送装置衔接,第二输送装置、第四输送装置也都设置在滑座上,第二输送装置沿着输送轨道滑动并分别与第一输送装置、第三输送装置衔接,第四输送装置沿着输送轨道滑动并分别与第三输送装置、换向器套装装置衔接。

6、作为优选,第一输送装置、第二输送装置、第三输送装置的定位芯的外圈设置放射状的凸起,相邻的凸起之间形成铜排插口,第一输送装置、第二输送装置的凸起的端部设有分叉,分叉之间形成用于对云母限位的云母限位槽,第一输送装置、第二输送装置、第三输送装置的定位槽内圈与外边沿之间的宽度依次递减。定位槽内圈与外边沿之间的宽度依次递减即为云母片限位槽从深到浅再到没有,第一输送装置中限位槽中的云母片限位槽与铜排插口完全交错,云母片与铜排也是径向完全交错开的,第二输送装置的云母片限位槽相对第一输送装置变浅,可以使云母片向内缩,插入到铜排之间深度逐渐变深,第三输送装置中没有云母片槽,云母片完全插入铜排之间,云母片由于受到限位槽形状的逐渐变化,依次向内插入铜排之间直至云母片形成的外圈与所有铜排形成的外圈平齐。

7、作为优选,第一换向器输送装置包括铜排定位夹具和铜排定位夹具动力源,铜排定位夹具动力源驱动铜排定位夹具转动,铜排输送机构与铜排定位夹具之间设有铜排接料机构,铜排输送机构上至少设有两条用于输送铜排的铜排导轨,铜排接料机构设有与铜排导轨数量相等的接料导轨,铜排接料机构与接料动力源连接并在接料动力源的驱动下横向往复运动于第一位置和第二位置并于第一位置和第二位置暂停,铜排接料机构暂停时,其中一条接料导轨位于入料工位上,还至少有一条接料导轨与相应位置的铜排导轨连通,入料工位与铜排定位夹具的入口相衔接,铜排输送机构上设有入料动力源,入料动力源纵向推动接料导轨上的铜排进入铜排定位夹具中。通过振动盘和调向机构将铜排输出时的方向调节好,后续无需再进行调节方向,提高工作效率;通过设置具有至少两条接料导轨的铜排接料机构,使铜排输送以及铜排的入料相互独立进行且在空间上互不干扰,只要保证定位芯转动的频率、铜排接料机构通过运动切换位置的频率、入料动力源的频率保持一致,入料动力源可以根据其速率将铜排推入到铜排定位夹具的铜排插口中,入料不需要停机或者让位,铜排不间断地插入到铜排定位夹具中,大大提高了铜排插入的效率,降低了生产的设备成本及人工成本。同时通过单个铜排通过的铜排导轨、接料导轨以及纠偏块的纠偏槽,使铜排入料位置精确,保证了加工的准确性,降低了产品废品率。现有技术中,铜排的输送都是通过人工,将一个个铜排插入到模具的插口中,手工操作该工序,人工的劳动强度高且效率低下,也有利用机器来完成的铜排加料,首先通过振动盘调向后输送,但其最后入料时,将铜排推入模具中得到动力源必须要对铜排的输送进行让位,因此铜排输送到入料位置与将入料位置的铜排插入模具这两个步骤无法同时进行,从而导致加工效率不高的问题,而这种方案可以使其同时进行,解决了现有技术的难题。

8、作为优选,云母插入装置,包括机架上设有的云母放料工位,云母放料工位的出料侧设有供片状云母通过的通道,通道的出口位置设有切割件,切割件的切口处对应设有芯筒,芯筒的周向均匀设置若干个云母槽,每个云母槽都沿着芯筒的筒壁方向延伸,芯筒连接有转动动力源,转动动力源带动芯筒以其中心轴为轴间歇性转动,芯筒相对于切割件的可转动或者切割件可在垂直于云母片方向上运动。片状云母通过芯筒相对于切割件的转动切断成条状云母或者通过切割件在垂直于云母片方向上运动切断为条状云母,每条条状云母一一对应容置在芯筒的云母槽中。通过云母插入装置将片状的云母裁切成条,无需对云母进行预先裁切成条,或者将整个长条的云母作为原料,保持芯筒转动的频率与云母片切割或者折断成条的频率一致,使云母成条的同时或者云母成条后立即进入芯筒对应的云母槽中,待芯筒的云母槽中装满后统一通过换向器夹具输出,对云母的加工效率高,后续通过换向器的夹具的内缩使云母条插入铜排之间,将条状的云母分次加工的方式更改为将云母条通过芯筒成筒后一步加工,因此同时进行避免浪费动力源,提高了生产效率。换向器需要将若干个铜排围绕成圈后进行固定,每两个相邻的铜排之间夹着绝缘的云母条来避免各个铜排之间形成闭合的回路。现有技术中,铜排通过一定的方式插入到模具中,再通过人工将云母条一个个依次插入模具,使云母片位于每两个铜排之间,手工操作该工序,人工的劳动强度高且效率低下,另外由于云母条没有很好的插入方式,只能依靠直接插入,对人工或者动力源的要求比较高,还容易折断,产品的废品率较高。

9、作为优选,换向器套装装置上用于橡胶圈进入的入料通道,换向器套装装置包括限位导块和加工物料块,限位导块设置在加工物料块的后方,限位导块开设有尺寸与橡胶圈相匹配的限位导槽,限位导块与导块动力源传动连接,限位导块可相对加工物料块往复运动使限位导槽往返于第三位置和第四位置,限位导槽在一侧设有开口,限位导槽位于第三位置时开口与入料通道连通,加工物料块设置有轴向的换向器入料口,限位导槽位于第四位置时限位导槽轴向与换向器入料口相衔接。通过换向器输送装置直接与换向器入料口相衔接,橡胶圈在第一位置通过重力或者控制动力源入料至限位导槽中,橡胶圈由限位导块的限位导槽带动其从第一位置移动到第二位置与换向器入料口相衔接,换向器由换向器输送装置中推出至入料口后直接推入位于第二位置的橡胶圈中,实现套装,套装后的换向器由动力源推出口直接收集,实现了换向器套装的自动化,且橡胶圈入料后的移动可以与换向器输送装置的输送同时进行,从而提高了工作效率。

10、作为优选,机架在前后两侧分别设置有横向延伸的输送轨道,两侧的输送轨道上设置有滑座,其中至少部分换向器输送装置通过滑座滑设在输送轨道上。

11、作为优选,机架上还设有铜排料仓,铜排输送机构的入口端与铜排料仓连接,铜排输送机构的出口端对应设有铜排输入装置。

12、作为优选,加工物料块的后方设有横向的限位槽以及出料动力源,限位导块插入到限位槽中并可沿着限位槽延伸方向运动,出料动力源的输出端与加工物料块的换向器入料口位置相对且可相对换向器入料口轴向运动,出料动力源的输出端设置有出料顶杆,出料顶杆的形状与换向器入料口相互配合,出料口的底部设置有出料通道,出料顶杆相对出料口的轴向运动将套有橡胶圈的换向器顶出。

13、作为优选,还设有橡胶圈料仓,入料通道设置在橡胶圈料仓的底部,限位导槽位于第一位置时开口与橡胶圈通过入料通道连通,入料通道仅能供单个橡胶圈通过。

14、本发明由于采用了以上技术方案,具有显著的技术效果: 通过在两侧相对的输送装置以及铜排料仓、铜排插料装置、云母上料装置、换向器套装装置交错设置,缩短设备的生产线,提高设备的输送效率,通过依次相互衔接的换向器输送装置,通过换向器输送装置的结构使之可以同时输送铜排以及云母片;云母片在各个输送装置限位槽的形状依次变化下一步步逐渐往铜排之间插入的深度变深至完全插入,即为在输送的过程中完成云母片的完全插入;另外由于无需任何模具,全程依靠换向器输送装置之间的衔接进行输送,因此降低了模具成本。

- 还没有人留言评论。精彩留言会获得点赞!