晶圆减薄方法、金属标记的形成方法及晶圆结构与流程

本技术涉及半导体制造领域,尤其涉及一种晶圆减薄方法、金属标记的形成方法及晶圆结构。

背景技术:

1、随着微纳米技术的不断发展,人们不断减小特征尺寸提高芯片单位面积晶体管的数量,从而大幅提高芯片的性能和集成度。但是当前的工艺线宽的缩小变得愈发困难,三维电子封装将是进一步提高芯片功能集成密度的最好选择。

2、三维电子封装可以有效解决目前半导体行业内许多令人棘手的问题,如异质集成,减小功耗,尺寸,延时和成本等。三维电子封装通过高密度垂直硅通孔将多层期间和互连垂直层堆叠在一起,同时也可以将多种工艺不兼容的多层芯片堆叠在一起,实现低成本,低寄生效应集成。

3、多晶圆键合前需要对晶圆进行修边处理,以避免后续工艺出现崩片的问题,再进行晶圆键合工艺和减薄工艺,形成晶圆键合结构,其中经过修边处理的晶圆和未经修边处理的晶圆键合后会形成台阶,或者经修边处理的单片晶圆侧壁也会形成台阶。后续在晶圆键合结构上或者经修边处理的单片晶圆上制作用于后续对准的金属标记时,需要先形成金属标记的籽晶层。由于沉积籽晶层的工艺特性,对台阶侧壁的覆盖效果较差,台阶侧壁处的籽晶层薄且不连续,从而导致后续的电镀工艺无法在晶圆上正常加电,进而导致金属标记无法正常形成。

技术实现思路

1、本技术要解决的技术问题是现有技术形成的籽晶层薄且不连续,导致采用电镀工艺形成金属标记时无法正常对晶圆进行加电。

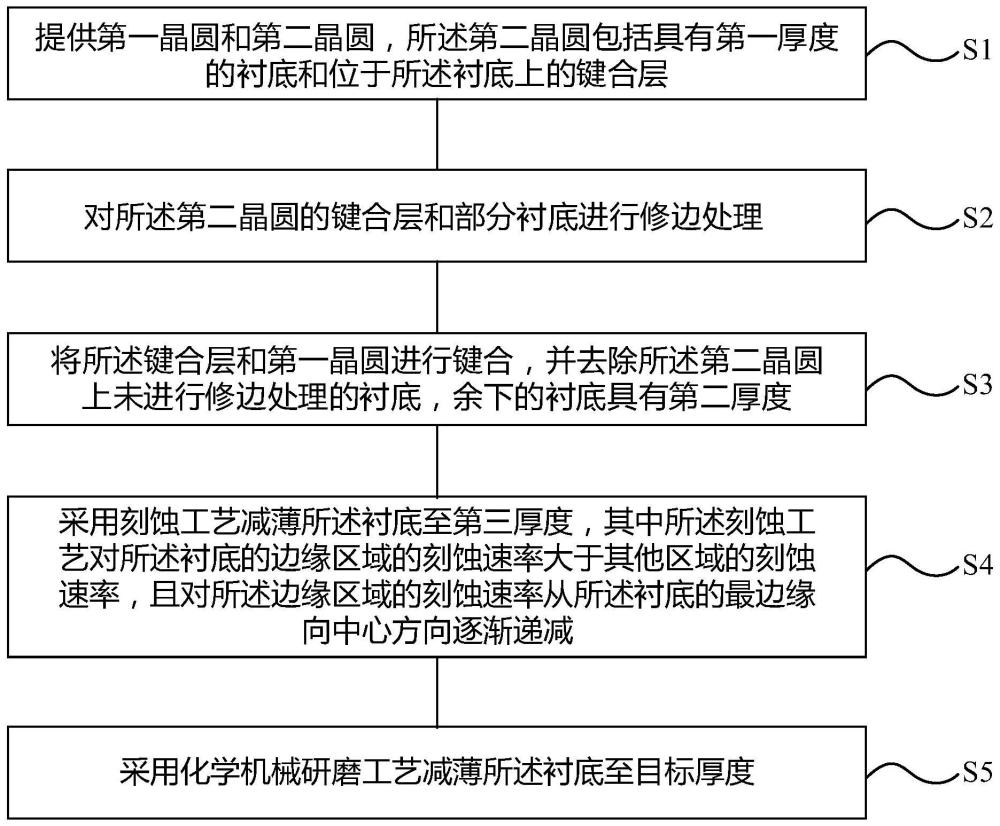

2、为解决上述技术问题,本技术提供了一种晶圆减薄方法,包括:提供第一晶圆和第二晶圆,所述第二晶圆包括具有第一厚度的衬底和位于所述衬底上的键合层;对所述第二晶圆的键合层和部分衬底进行修边处理;将所述键合层和第一晶圆进行键合,并去除所述第二晶圆上未进行修边处理的衬底,余下的衬底具有第二厚度;采用刻蚀工艺减薄所述衬底至第三厚度,其中所述刻蚀工艺对所述衬底的边缘区域的刻蚀速率大于其他区域的刻蚀速率,且对所述边缘区域的刻蚀速率从所述衬底的最边缘向中心方向逐渐递减;采用化学机械研磨工艺减薄所述衬底至目标厚度。

3、在本技术的一些实施例中,所述刻蚀工艺对所述边缘区域的刻蚀速率从衬底的最边缘向中心方向均匀递减;所述刻蚀工艺对所述衬底的其余区域的刻蚀速率相等。

4、在本技术的一些实施例中,所述边缘区域为自所述衬底的最边缘向中心方向延伸0.2mm~0.3mm的区域。

5、在本技术的一些实施例中,采用无掩膜刻蚀工艺减薄所述第二晶圆,且所述无掩膜刻蚀工艺对所述衬底和露出的所述第一晶圆的键合面的刻蚀选择比为(50~100)∶1。

6、在本技术的一些实施例中,所述无掩膜刻蚀工艺的刻蚀气体包括sf6和c4f8。

7、在本技术的一些实施例中,通过控制所述衬底的边缘区域和其他区域的电离气体的流量,进而控制刻蚀速率;或者通过控制所述衬底的边缘区域和其他区域的电场分布,进而控制刻蚀速率。

8、在本技术的一些实施例中,所述第二厚度为30μm~33μm,所述第三厚度为26μm~28μm,所述目标厚度为24.8μm~25.2μm。

9、本技术还提供一种金属标记的形成方法,包括:提供上述的晶圆减薄方法获得的晶圆结构;在所述衬底的表面形成用于定义所述金属标记的沟槽;在所述第一晶圆的键合面上、所述键合层的侧壁、所述衬底的侧壁和表面以及所述沟槽的侧壁和底面形成所述金属标记的籽晶层,且所述籽晶层连续分布。

10、在本技术的一些实施例中,所述沟槽的深度小于3μm,位于所述衬底表面的所述籽晶层的厚度为2000埃~3000埃。

11、在本技术的一些实施例中,所述形成方法还包括:采用电镀工艺在所述籽晶层上形成金属层,且所述电镀工艺的阴极连接在所述第一晶圆的键合面最边缘向中心方向延伸1.3mm~1.4mm的区域上,其中露出的所述第一晶圆的键合面的宽度为1.5mm~2.7mm。

12、在本技术的一些实施例中,所述形成方法还包括:采用化学机械研磨工艺去除所述衬底表面的金属层和籽晶层,形成填满所述沟槽且表面和所述修边部分的顶面平齐的金属标记。

13、本技术还提供另一种金属标记的形成方法,包括:提供修边处理后的第二晶圆;刻蚀所述第二晶圆的修边部分,其中对所述修边部分的边缘区域的刻蚀速率大于其他区域的刻蚀速率,且刻蚀速率从所述修边部分的最边缘向中心方向逐渐递减;在所述修边部分的表面形成用于定义所述金属标记的沟槽;在所述第二晶圆的非修边部分上、所述修边部分的侧壁和表面以及所述沟槽的侧壁和底面形成所述金属标记的籽晶层,且所述籽晶层连续分布。

14、在本技术的一些实施例中,在所述修边部分的边缘区域,刻蚀速率从所述修边部分的最边缘向中心方向均匀递减;所述修边部分的其余区域的刻蚀速率相等。

15、在本技术的一些实施例中,通过控制所述修边部分的边缘区域和其他区域的电离气体的流量,进而控制刻蚀速率;或者通过控制所述修边部分的边缘区域和其他区域的电场分布,进而控制刻蚀速率。

16、在本技术的一些实施例中,所述沟槽的深度小于3μm,位于所述修边部分表面的所述籽晶层的厚度为2000埃~3000埃。

17、在本技术的一些实施例中,所述形成方法还包括:采用电镀工艺在所述籽晶层上形成金属层,且所述电镀工艺的阴极连接在所述非修边部分的最边缘向中心方向延伸1.3mm~1.4mm的区域上,其中修边宽度为1.8mm~4.1mm。

18、在本技术的一些实施例中,所述形成方法还包括:采用化学机械研磨工艺去除所述修边部分表面的金属层和籽晶层,形成填满所述沟槽且表面和所述衬底的顶面平齐的金属标记。

19、本技术还提供一种晶圆结构,包括:第一晶圆和键合在所述第一晶圆上且经修边处理的第二晶圆,所述第二晶圆包括具有目标厚度的衬底和同所述第一晶圆键合的键合层,其中所述衬底的侧壁呈非线性斜坡状;籽晶层,连续的分布在露出的所述第一晶圆的键合面上、所述键合层和所述衬底的侧壁以及所述衬底中;金属标记,位于所述衬底中的籽晶层上,且所述金属标记的表面和所述衬底的顶面平齐。

20、在本技术的一些实施例中,所述衬底中的籽晶层和所述金属标记的厚度之和小于3μm,露出的所述第一晶圆的键合面的宽度为1.5mm~2.7mm。

21、本技术的另一种晶圆结构,包括:经修边处理的第二晶圆,且所述第二晶圆的修边部分的侧壁呈非线性斜坡状;籽晶层,连续的分布在所述第二晶圆的非修边部分的表面上、所述修边部分的侧壁以及所述修边部分中;金属标记,位于所述修边部分中的籽晶层上,且所述金属标记的表面和所述修边部分的顶面平齐。

22、在本技术的一些实施例中,所述修边部分中的籽晶层和所述金属标记的厚度之和小于3μm,所述第二晶圆的修边宽度为1.8mm~4.1mm。

23、与现有技术相比,本技术技术方案的晶圆减薄方法、金属标记的形成方法及晶圆结构具有如下有益效果:

24、所述晶圆减薄方法的各步骤相互配合,最终使衬底减薄至目标厚度,其中采用刻蚀工艺减薄衬底至第三厚度时,由于刻蚀工艺对衬底的边缘区域的刻蚀速率大于其他区域的刻蚀速率,且对边缘区域的刻蚀速率从衬底的最边缘向中心方向逐渐递减,使得衬底侧壁呈现平缓的非线性斜坡状,从而大幅增加籽晶层在衬底侧壁的覆盖率,进而在电镀形成金属标记时可以正常的对晶圆进行加电。

25、所述晶圆减薄方法中的刻蚀工艺可以利用fab已有的硅通孔刻蚀机台对晶圆进行无掩膜刻蚀,并且在不改变电镀机台的硬件以及成熟量产的籽晶层工艺和电镀工艺的情况下,能够大幅度提高衬底侧壁籽晶层的厚度和连续性,实现同一硬件的电镀机台对不同修边宽度或减薄厚度不同的键合晶圆进行正常加电,能够满足量产的需求。

26、所述晶圆减薄方法还可以整合到键合标记(bonding mark)、混合键合的金属连线(hybrid bond via)及衬垫(pad)等小深度图案(pattern)电镀的制作工艺中,通用性强。

- 还没有人留言评论。精彩留言会获得点赞!