耦合电感器的制作方法

1.本发明涉及一种耦合电感器。

背景技术:

2.用于车辆的车载充电器配备有交错式pfc(功率因数校正)电路,以便有效地将高交流电力转换为直流电力。这种交错式pfc电路需要两个电感器。由于需要紧凑的车载充电器的原因,期望提供更紧凑的电感器。

3.因此,提出了具有耦合电感器的交错式pfc电路(例如专利文献1)。耦合电感器由缠绕芯上的极性相反的两个线圈形成,使得由两个线圈产生的磁通量彼此抵消,并且因此减小芯中的磁通量。以这种方式,耦合电感器使得芯的尺寸能够减小,即,获得更紧凑的电感器。

4.引用列表

5.专利文献

6.专利文献1:jp2015-201642a

技术实现要素:

7.在耦合电感器用于pfc电路的情况下,不可能使用压粉铁芯作为耦合电感器的芯,这是因为具有双倍工作频率的脉动电流流过该芯。为此,铁氧体芯通常用于pfc电路的耦合电感器中。铁氧体芯具有小的饱和磁通密度,其为压粉铁芯的饱和磁通密度的1/3。

8.因此,专利文献1公开了通过在耦合电感器的芯中设置多个间隙来避免磁饱和。然而,难以从具有上述配置的耦合电感器散热。另外,这种耦合电感器需要组装的精度。因此,专利文献1中公开的技术是不实际的。

9.因此,本发明的目的在于提供一种紧凑的耦合电感器。

10.为了实现上述目的,根据本发明的耦合电感器包括:芯,该芯具有中心部分和外侧部分;第一线圈,该第一线圈在所述中心部分的第一端部与中央部之间缠绕在所述中心部分上;第二线圈,该第二线圈在所述中心部分的所述第一端部与所述中央部之间缠绕在所述中心部分上,其中,所述第二线圈在与所述第一线圈缠绕的方向相反的方向上缠绕;第三线圈,该第三线圈连接到所述第一线圈,并且在所述中心部分的第二端部与所述中央部之间缠绕在所述中心部分上,其中,所述第三线圈在与所述第一线圈缠绕的方向相同的方向上缠绕;以及第四线圈,该第四线圈连接到所述第二线圈,并且在所述中心部分的所述第二端部与所述中央部之间缠绕在所述中心部分上,其中,所述第四线圈在与所述第一线圈缠绕的方向相反的方向上缠绕。

11.本发明使得能够提供紧凑的耦合电感器。

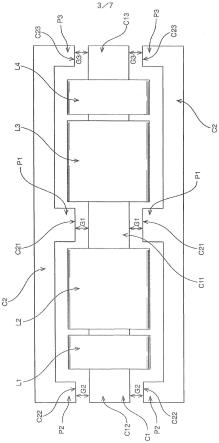

附图说明

12.图1示出了根据本发明的实施例的耦合电感器的外部视图;

13.图2示出了移开了两个外侧部分c2之一的耦合电感器;

14.图3示出了芯的中心部分c1和外侧部分c22以及线圈l1-l4之间的关系;

15.图4a示出了线圈l1-l4之间的连接关系;

16.图4b示出了线圈l1-l4之间的连接关系;

17.图5示出了传统的耦合电感器的实例;

18.图6示出了在传统的耦合电感器中改变线圈lg1和lg2的匝数ng的情况下,芯的中心部分c1在其横截面和间隙g1-g3的尺寸上的变化;

19.图7示出了根据本发明实施例的耦合电感器的等效磁路;以及

20.图8示出了在根据本发明的实施例的在耦合电感器中改变第二匝数n2的情况下的芯的中心部分c1的横截面和间隙g1-g3的尺寸的变化。

21.参考标记列表

22.c1

ꢀꢀꢀꢀ

芯的中心部分

23.c11

ꢀꢀꢀ

芯的中心部分c1的中央部

24.c12

ꢀꢀꢀ

芯的中心部分c1的第一端部

25.c13

ꢀꢀꢀ

芯的中心部分c1的第二端部

26.c2

ꢀꢀꢀꢀ

芯的外侧部分

27.c21

ꢀꢀꢀ

芯的外侧部分c2的中央部

28.c22

ꢀꢀꢀ

芯的外侧部分c2的第一端部

29.c23

ꢀꢀꢀ

芯的外侧部分c2的第二端部

30.l1

ꢀꢀꢀꢀ

第一线圈

31.l2

ꢀꢀꢀꢀ

第二线圈

32.l3

ꢀꢀꢀꢀ

第三线圈

33.l4

ꢀꢀꢀꢀ

第四线圈

34.g1-g3 间隙

35.b

ꢀꢀꢀꢀꢀ

基板

具体实施方式

36.《耦合电感器的构造》

37.如图1至图3所示,根据本发明的实施例的耦合电感器包括具有中心部分c1和两个外侧部分c2的芯、第一线圈l1、第二线圈l2、第三线圈l3、第四线圈l4和基板b。图1示出了耦合电感器的外部视图,并且图2示出了移开了两个外侧部分c2之一的耦合电感器。图3示出了芯的中心部分c1和外侧部分c2以及线圈l1至l4之间的关系。

38.第一线圈l1具有第一匝数n1,并且在芯的中心部分c1的第一端部c12与中央部c11之间缠绕在芯的中心部分c1上。

39.第二线圈l2具有大于第一匝数n1的第二匝数n2(n1《n2),其中,第二线圈l2在与第一线圈l1的方向相反的方向上在芯的中心部分c1的第一端部c12与中央部c11之间缠绕在芯的中心部分c1上。举例来说,第二线圈l2被布置为使得其紧密地耦合到第一线圈l1。

40.第三线圈l3具有第二匝数n2,并且在与第一线圈l1的方向相同的方向上在芯的中心部分c1的第二端部c13与中央部c11之间缠绕在芯的中心部分c1上。

41.第四线圈l4具有第一匝数n1。第四线圈l4在与第一线圈l1的方向相反的方向上在芯的中心部分c1的第二端部c13与中央部c11之间缠绕在芯的中心部分c1上。举例来说,第四线圈l4被布置为使得其紧密地耦合到第三线圈l3。

42.芯的中心部分c1和外侧部分c2被定位为使得在中心部分c1的中央部c11与外侧部分c2的中央部c21之间形成有间隙g1,在中心部分c1的第一端部c12与外侧部分c2的第一端部c22之间形成有间隙g2,并且在中心部分c1的第二端部c13与外侧部分c2的第二端部c23之间形成有间隙g3。间隙g2具有与间隙g3相同的尺寸。

43.优选地,外侧部分c2为e形,其具有突起p1、p2和p3,如图3所示。在外侧部分c2为e形的情况下,例如,中心部分c1优选地为i形。代替外侧部分c2,中心部分c1可以具有突起p1、p2和p3。

44.根据本实施例的耦合电感器例如被配置为用于交错式pfc电路的耦合电感器,其中,芯例如被配置为铁氧体芯。如图4a所示,根据本实施例的耦合电感器被配置为使得第一线圈l1连接到第三线圈l3并且第二线圈l2连接到第四线圈l4。以这种方式,根据本实施例的耦合电感器形成包括具有匝数n(=n1+n2)的电感器的耦合电感器,该电感器分别由第一线圈l1和第三线圈l3以及由第二线圈l2和第四线圈l4形成,如图4b所示。

45.例如,第一线圈l1到第三线圈l3的连接以及第二线圈l2到第四线圈l4的连接可以优选地经由基板b设置。基板b可以是专用于线圈连接的基板,或者可以是用于在其上安装诸如驱动mosfet这样的(一个或多个)其它电子器件的板。

46.《与传统的耦合电感器的比较》

47.图5示出了传统的耦合电感器的实例。代替根据上述实施例的耦合电感器的线圈l1至l4,根据图5的传统的耦合电感器包括线圈lg1和lg2,线圈lg1具有匝数ng并且线圈lg2具有与线圈lg1相同的匝数,其中,线圈lg1在芯的中心部分c1的中央部c11与第一端部c12之间缠绕在芯的中心部分c1上,并且线圈lg2在与线圈lg1的方向相反的方向上在芯的中心部分c1的中央部c11与第二端部c13之间缠绕在芯的中心部分c1上。

48.在根据图5的传统的耦合电感器中,为了在保持诸如脉动电流这样的与电学性能相关的参数的同时减小线圈lg1和lg2的尺寸(即,芯的中心部分c1的横截面),需要增加线圈lg1和lg2的匝数。如果线圈lg1和lg2的尺寸减小并且线圈lg1和lg2的匝数增加,则这导致通过芯的磁通密度的突然增大。在这种情况下,为了防止通过芯的磁通密度超过芯的饱和磁通密度,需要增大间隙g1至g3的尺寸,从而增大间隙g1至g3的磁阻。换句话说,在传统的耦合电感器中,为了减小芯的中心部分c1的横截面,需要增大间隙g1至g3的尺寸。因此,传统的耦合电感器难以整体上制作得紧凑。

49.为了确定诸如脉动电流这样的与电性能相关的参数,并且为了简单起见,所有间隙g1至g3应具有相同的尺寸。在这种情况下,如果线圈lg1、lg2的匝数ng变化,则传统的耦合电感器表明芯的中心部分c1的横截面和间隙g1至g3的尺寸改变,如图6所示。在图6中,圆圈指示芯的中心部分c1的横截面的变化,并且正方形指示间隙g1-g3的尺寸的变化。图6还示出了根据芯的中心部分c1的横截面的标准化值,其中,对于线圈lg1和lg2的匝数ng为40,通过芯的中心部分c1的横截面获得标准化值。此外,图6示出了根据间隙g1至g3的大小的标准化值,其中,对于线圈lg1和lg2的匝数ng为40,通过间隙g1至g3的大小获得标准化值。

50.在传统的耦合电感器中,随着线圈lg1和lg2的匝数ng增加,中心部分c1的横截面

指数地减小,并且间隙g1至g3的尺寸线性地增大,如图6所示。对于线圈lg1和lg2的匝数ng为20,传统的耦合电感器的间隙g1至g3具有在线圈lg1和lg2的匝数ng为40时的间隙g1至g3的一半尺寸(0.5倍)。此外,对于20的匝数,中心部分c1具有在线圈lg1和lg2的匝数ng为40时的芯的中心部分c1的横截面的两倍横截面。

51.另一方面,根据本实施例的耦合电感器包括两个电感器,每个电感器由两个线圈形成,其中,一个电感器的两个线圈中的每一个线圈磁耦合到另一个电感器的线圈中的一个线圈。因此,根据本实施例的耦合电感器使得能够通过改变形成两个电感器中的每一个电感器的两个线圈的匝数比n1:n2来调整通过芯的磁通量,其中,能够在不改变两个电感器的单独的匝数n(n=n1+n2)的情况下实现调整。

52.图7示出了根据本实施例的耦合电感器的等效磁路。如果第一线圈l1和第二线圈l2彼此紧密耦合并且第三线圈l3和第四线圈l4彼此紧密耦合,则根据以下公式获得通过间隙g1的磁阻的磁通量φc和通过间隙g2、g3的磁阻的磁通量φw,即,芯中的磁通量的直流分量:

[0053][0054]

其中,rlk表示间隙g1的磁阻,rmt表示间隙g2的磁阻,并且i表示流过线圈l1至l4的电流。

[0055]

这意味着根据本实施例的耦合电感器使得能够通过减小第二匝数n2来减小芯中的磁通量,而无需增大间隙g1至g3的磁阻,即,不增加间隙g1至g3的尺寸。这意味着根据本实施例的耦合电感器使得能够通过调整形成电感器中的每一个电感器的两个线圈的匝数比n1:n2来减小芯中的磁通量,而无需增大间隙g1至g3的尺寸。以这种方式,与传统的耦合电感器相比,能够获得紧凑的电感器。

[0056]

在与图6相同的条件下,如果在保持电感器的恒定匝数n(n=n1+n2)的同时一起形成电感器的两个线圈的匝数比n1:n2变化,则根据本实施例的耦合电感器表明芯的中心部分c1的横截面和间隙g1至g3的尺寸改变,如图8所示。在图8中,圆圈指示在改变第二匝数n2的情况下芯的中心部分c1的横截面的变化,并且正方形指示在改变第二匝数n2的情况下间隙g1-g3的尺寸的变化。图8还示出了根据芯的中心部分c1的横截面的标准化值,其中,对于第二匝数n2为40(即,在第一匝数n1为零并且两个电感器中的每一个电感器因此以与由单个线圈形成的传统的耦合电感器相同的方式配置的情况下),通过芯的中心部分c1的横截面获得标准化值。此外,图8示出了根据间隙g1至g3的大小的标准化值,其中,对于第二匝数n2为40,通过间隙g1至g3的大小获得标准化值。

[0057]

根据本实施例的耦合电感器使得能够通过减小第二匝数n2来减小间隙g1至g3的尺寸,如图8所示。即使当第二匝数n2减少时,根据本实施例的耦合电感器的芯的中心部分c1的横截面也仅略微增大。在图8的示例中,对于30的第二匝数n2,间隙g1至g3具有在第二匝数n2为40时的间隙g1至g3的一半尺寸(0.5倍)。在这种情况下,芯的中心部分c1的尺寸仅为第二匝数为40时的芯的中心部分c1的横截面的1.15倍大。这意味着与传统的耦合电感器相比,根据本实施例的耦合电感器使得电感器能够紧凑。

[0058]

上面已经通过本发明的优选实施例描述了本发明。尽管本文已经通过呈现具体示例描述了本发明,但是在不脱离权利要求中阐述的本发明的精神和范围的情况下,可以对

这样的示例进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1