车辆用窗玻璃及其制造方法与流程

1.本发明涉及车辆用窗玻璃及其制造方法。

2.该申请主张基于2022年9月15日提出申请的日本专利申请特愿2021-149925号的优先权,并将其全文援引至本发明。

背景技术:

3.汽车等车辆用窗玻璃优选采用由多块玻璃板贴合而成的夹层玻璃或强化玻璃。通常,作为车辆用窗玻璃材料的玻璃板,在其周缘区域形成遮光层并通过热成形被加工成具有曲面的形状。

4.已知具备包含电气功能部或与电气功能部连接的导电体和电线(harness)及电缆等供电用构件的车辆用窗玻璃。作为电气功能部,可例举电热线、电热层、天线、调光层、发光元件膜及它们的组合等。

5.例如,前窗玻璃中,为使附着于雨刮器上的冰霜雪等溶解并防止雨刮器冻结,有时在前窗玻璃的下端部及侧端部等形成电热线或电热层。

6.此外,为了自动驾驶及防止突发事故等,有时在前窗玻璃的内面设置光学装置,该光学装置包括获取车辆前方信息的摄像机、lidar(光成像探测与测距系统light detection and ranging)、雷达及光传感器等光学仪器和收纳这些仪器的被称为支架等的筐体。该构成中,为了提高光学装置的传感精度,有时在光学仪器前方的玻璃部分形成用于防止雾和霜的电热线或电热层。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第2670092号公报

技术实现要素:

10.发明所要解决的技术问题

11.导电体例如可通过包含银粉和玻璃料的银糊料的涂布及烧成而形成。银糊料的烧成可与玻璃板的热成形同时实施。

12.本说明书中,将具有导电体的玻璃板称为“带导电体玻璃板”。

13.以往,导电体和供电用构件的接合采用焊锡进行(例如,可参考专利文献1的权利要求6)。导电体优选可包含用于向电气功能部供电的供电部。

14.以往,例如将终端端子铆接固定于电子线束(wire harness)等供电用构件的前端部,再用焊锡将该终端端子与导电体(优选导电体所包含的供电部)接合。焊锡可以是含铅焊锡也可以是无铅焊锡,从环境方面考虑,优选无铅焊锡。

15.为了很好地接合导电体和焊锡,必须要在导电体和焊锡的接合界面形成合金层,该合金层包含导电体所含的1种以上金属元素和焊锡所含的多种金属元素的合金。因此,必须将焊锡加热至其熔点以上。

16.如果对带导电体玻璃板实施上述焊锡接合,则会引发局部高温加热和从高温到常温的降温。有时局部高温加热所产生的热应力会施加于该带导电体玻璃板,并且在降温后有应力残留。该加热中的热应力及降温后的残留应力在窗玻璃的制造后可能会导致带导电体玻璃板产生裂纹。无铅焊锡的熔点高于含铅焊锡的熔点,例如在220℃左右,必须在更高温度(例如300℃左右)下实施焊锡接合。因此,接合后的应力残留及由此造成的制造后产生裂纹的问题更多出现在采用熔点更高的无铅焊锡作为焊锡的情况下。

17.本发明是鉴于以上情况完成的发明,其目的是提供一种可抑制导电体和供电用构件连接时玻璃板产生裂纹的车辆用窗玻璃及其制造方法。

18.解决技术问题所采用的技术方案

19.本发明提供以下的车辆用窗玻璃及其制造方法。

20.[1]车辆用窗玻璃的制造方法,其为具备包括玻璃板和在该玻璃板的一个表面上形成的导电体的带导电体玻璃板、和供电用构件的车辆用窗玻璃的制造方法,

[0021]

其中,包括将所述导电体和所述供电用构件进行超声波接合的接合工序。

[0022]

[2]如[1]所述的车辆用窗玻璃的制造方法,其中,所述导电体包含电气功能部或与电气功能部连接,

[0023]

所述导电体包含用于向所述电气功能部供电的供电部,

[0024]

将所述供电部和所述供电用构件进行超声波接合。

[0025]

[3]如[1]或[2]所述的车辆用窗玻璃的制造方法,其中,所述供电用构件包含箔状或圆线状的导线。

[0026]

[4]如[1]~[3]中任一项所述的车辆用窗玻璃的制造方法,其中,所述供电用构件包括安装在一端部的金属板。

[0027]

[5]如[1]~[4]中任一项所述的车辆用窗玻璃的制造方法,其中,所述车辆用窗玻璃包含夹层玻璃,该夹层玻璃是包括所述带导电体玻璃板在内的多块玻璃板介由中间膜而贴合、在所述带导电体玻璃板的所述中间膜侧形成有所述导电体的夹层玻璃,

[0028]

在所述接合工序之后,具备将所述多块玻璃板介由所述中间膜贴合的贴合工序。

[0029]

[6]如[1]~[4]中任一项所述的车辆用窗玻璃的制造方法,其中,所述车辆用窗玻璃包含夹层玻璃,该夹层玻璃是包括所述带导电体玻璃板在内的多块玻璃板介由中间膜而贴合、在所述带导电体玻璃板的所述中间膜侧的相反侧形成有所述导电体的夹层玻璃,

[0030]

在所述接合工序之前或之后,具备将所述多块玻璃板介由所述中间膜贴合的贴合工序。

[0031]

[7]如[1]~[4]中任一项所述的车辆用窗玻璃的制造方法,其中,所述车辆用窗玻璃包含强化玻璃。

[0032]

[8]车辆用窗玻璃,其为具备包括玻璃板和在该玻璃板的一个表面上形成的导电体的带导电体玻璃板、和供电用构件的车辆用窗玻璃,

[0033]

其中,具备所述导电体和所述供电用构件接合而成的超声波接合部。

[0034]

[9]如[8]所述的车辆用窗玻璃,其中,所述导电体包含电气功能部或与电气功能部电连接,

[0035]

所述导电体包含用于向所述电气功能部供电的供电部,

[0036]

并且具备所述供电部和所述供电用构件接合而成的所述超声波接合部。

[0037]

[10]如[8]或[9]所述的车辆用窗玻璃,其中,所述供电用构件包含箔状或圆线状的导线。

[0038]

[11]如[8]~[10]中任一项所述的车辆用窗玻璃,其中,所述供电用构件包括安装在一端部的金属板。

[0039]

[12]如[8]~[11]中任一项所述的车辆用窗玻璃,其中,包含包括所述带导电体玻璃板在内的多块玻璃板介由中间膜贴合而成的夹层玻璃。

[0040]

[13]如[12]所述的车辆用窗玻璃,其中,所述导电体形成在所述带导电体玻璃板的所述中间膜侧,所述供电用构件的一部分被封入所述夹层玻璃的内部。

[0041]

[14]如[12]所述的车辆用窗玻璃,其中,所述导电体形成在所述带导电体玻璃板的所述中间膜侧的相反侧。

[0042]

[15]如[8]~[11]中任一项所述的车辆用窗玻璃,其中,包含强化玻璃。

[0043]

发明效果

[0044]

本发明的车辆用窗玻璃及其制造方法由于将导电体和供电用构件超声波接合,因此可抑制导电体和供电用构件连接时玻璃板产生裂纹。

附图说明

[0045]

图1是本发明实施方式1的车辆用窗玻璃的整体平面图。

[0046]

图2是图1的部分放大平面图。

[0047]

图3是图2的iii-iii线截面图。

[0048]

图4a是实施方式1的车辆用窗玻璃的制造方法的工序图。

[0049]

图4b是实施方式1的车辆用窗玻璃的制造方法的工序图。

[0050]

图4c是实施方式1的车辆用窗玻璃的制造方法的工序图。

[0051]

图5是图4b的部分放大截面图。

[0052]

图6a是示出实施方式1的设计变化例1的截面图。

[0053]

图6b是示出实施方式1的设计变化例2的截面图。

[0054]

图7a是本发明实施方式2的车辆用窗玻璃的整体平面图。

[0055]

图7b是图7a的部分放大平面图。

[0056]

图8是图7b的viii-viii线截面图。

[0057]

图9a是实施方式2的车辆用窗玻璃的制造方法的工序图。

[0058]

图9b是实施方式2的车辆用窗玻璃的制造方法的工序图。

[0059]

图10是表示实施方式2的设计变化例的截面图。

[0060]

图11a是例1制得的车辆用窗玻璃的sem截面照片的例。

[0061]

图11b是例1制得的车辆用窗玻璃的sem截面照片的例。

[0062]

图11c是例1制得的车辆用窗玻璃的sem截面照片的例。

[0063]

图11d是例1制得的车辆用窗玻璃的sem截面照片的例。

具体实施方式

[0064]

通常,薄膜结构体根据厚度被称为“膜”及“片”等。本说明书中未予明确区分。因此,本说明书中所述的“膜”有时也包括“片”。

[0065]

本说明书中,对形状标注“大致”表示将该形状的角磨圆的倒角形状、其形状的一部分缺失了的形状、对该形状追加了任意的小形状后得到的形状等部分发生了变化的形状。

[0066]

本说明书中如无特别说明,“上下”、“左右”、“长宽”、“内外”是指车辆用窗玻璃被嵌入车辆等的状态(实际的使用状态)下的“上下”、“左右”、“长宽”、“内外”。

[0067]

此外,本说明书中如无特别说明,表示数值范围的“~”以包含其前后记载的数值作为下限值和上限值的范围使用。

[0068]

以下,对本发明的实施方式进行说明。

[0069]

本发明涉及具备包括玻璃板和在该玻璃板的一个表面上形成的导电体的带导电体玻璃板、和供电用构件的车辆用窗玻璃及其制造方法。

[0070]

本发明的车辆用窗玻璃的制造方法具备将导电体和供电用构件进行超声波接合的接合工序。

[0071]

本说明书中如无特别说明,“玻璃板的表面”是指除玻璃板的端面(也称为侧面)以外的面积大的主面。

[0072]

导电体可以与玻璃板相接而直接形成在玻璃板的表面上,也可形成在玻璃板的表面上所形成的任意构成元件上。

[0073]

本发明的车辆用窗玻璃具备导电体和供电用构件接合而成的超声波接合部。

[0074]

车辆用窗玻璃可包含包括带导电体玻璃板在内的多块玻璃板介由中间膜贴合而成的夹层玻璃、强化玻璃或有机玻璃,优选包含夹层玻璃或强化玻璃。

[0075]

车辆用窗玻璃包含夹层玻璃的情况下,导电体可形成在带导电体玻璃板的中间膜侧,也可形成在带导电体玻璃板的中间膜侧的相反侧。

[0076]

对于作为夹层玻璃及强化玻璃的材料的玻璃板的种类无特别限定,可例举钠钙玻璃、硼硅酸盐玻璃、铝硅酸盐玻璃、锂硅酸盐玻璃、石英玻璃、蓝宝石玻璃及无碱玻璃等。

[0077]

强化玻璃是对上述这样的玻璃板通过离子交换法及风冷强化法等公知方法实施了强化加工而成的玻璃。作为强化玻璃,优选风冷强化玻璃。

[0078]

对于夹层玻璃的厚度无特别限定,在车辆用窗玻璃(前窗玻璃、侧窗玻璃及后窗玻璃等)的用途中,优选2~6mm。

[0079]

夹层玻璃由2块玻璃板构成的情况下,车内侧玻璃板的厚度和车外侧玻璃板的厚度可以相同也可以不同。车内侧玻璃板的厚度优选为0.3~2.3mm。车内侧玻璃板的厚度如果在0.3mm以上,则操作性良好,如果在2.3mm以下,则质量不会过大。车外侧玻璃板的厚度优选为1.0~3.0mm。车外侧玻璃板的厚度如果在1.0mm以上,则耐飞石性能等的强度足够,如果在3.0mm以下,则夹层玻璃的质量不会过大,从车辆油耗的角度考虑是优选的。如果车外侧玻璃板的厚度和车内侧玻璃板的厚度均在1.8mm以下,则可同时实现夹层玻璃的轻量化和隔音性,因而优选。

[0080]

对于强化玻璃的厚度无特别限定,在车辆用窗玻璃(前窗玻璃、侧窗玻璃及后窗玻璃等)的用途中,优选1.5~6mm。强化玻璃的厚度如果在1.5mm以上,则容易通过风冷强化法获得表面压缩应力及与其对应的内部拉伸应力满足破碎标准的强化玻璃。

[0081]

构成夹层玻璃的多块玻璃板通常可以是多块未强化玻璃的组合,但也可以是强化玻璃和未强化玻璃的组合。夹层玻璃中,车内侧玻璃板的厚度在1.0mm以下的情况下,该玻

璃板可以是化学强化玻璃。车内侧玻璃板是化学强化玻璃的情况下,优选玻璃表面的压缩应力值在300mpa以上,压缩应力层的深度在2μm以上。

[0082]

车辆用窗玻璃被安装到车辆上时,可以是车外侧凸起的弯曲形状。车辆用窗玻璃为夹层玻璃的情况下,车内侧玻璃板和车外侧玻璃板可以均是车外侧凸起的弯曲形状。车辆用窗玻璃可以是仅在左右方向或上下方向的任一方向上弯曲的单弯曲形状,也可以是在左右方向和上下方向上均弯曲的多弯曲形状。车辆用窗玻璃的曲率半径可以为2000~11000mm。车辆用窗玻璃的左右方向和上下方向的曲率半径可以相同也可以不同。车辆用窗玻璃的弯曲成形时,可采用重力成形、加压成形及辊成形等。

[0083]

夹层玻璃和强化玻璃可以在表面的至少一部分区域具备具有拒水、低反射性、低放射性、紫外线遮蔽、红外线遮蔽及着色等功能的被膜。

[0084]

夹层玻璃也可在内部的至少一部分的区域具备具有低反射性、低放射性、紫外线遮蔽、红外线遮蔽及着色等的功能的膜。夹层玻璃的中间膜的至少一部分的区域可具有紫外线遮蔽、红外线遮蔽及着色等的功能。

[0085]

夹层玻璃的中间膜可以是单层膜也可以是层叠膜。

[0086]

作为有机玻璃的材料,可例举:聚碳酸酯(pc)等工程塑料,聚对苯二甲酸乙二醇酯(pet),聚甲基丙烯酸甲酯(pmma)等丙烯酸树脂,聚氯乙烯,聚苯乙烯(ps);及它们的组合等,优选聚碳酸酯(pc)等工程塑料。

[0087]

夹层玻璃及强化玻璃可在表面的规定区域具有遮光层。遮光层可通过公知方法形成,例如可通过在作为夹层玻璃材料的玻璃板或强化玻璃的表面的规定区域涂布含有黑色颜料和玻璃料的陶瓷糊料并烧成来形成。对于遮光层的厚度无特别限定,例如为5~20μm。遮光层可形成在夹层玻璃及强化玻璃的任意面的周缘区域,例如可形成在夹层玻璃及强化玻璃的车内侧面的周缘区域。

[0088]

供电用构件可包含箔状或圆线状的导线,本说明书中所说的“导线”包括1根以上的导线用绝缘材料被覆而成的被覆导线。作为供电用构件,优选被覆导线。

[0089]

作为供电用构件的具体形态,可例举电线及电缆等,优选电线等。作为箔状导线,可例举扁平电线(flat harness)及柔性印刷基板等。作为圆线状导线,可例举电子线束等。

[0090]

扁平形态的供电用构件易于与导电体超声波接合。因此,作为供电用构件,优选扁平电线及柔性印刷基板等箔状导线。

[0091]

导电体形成于带导电体玻璃板的中间膜侧的情况下,可将供电用构件的一部分封入夹层玻璃的内部。该情况下,为了将供电用构件的一部分封入夹层玻璃的内部,作为供电用构件,优选扁平形态的供电用构件,箔状导线为好。

[0092]

供电用构件具有导体露出部,可将供电用构件的导体露出部与导电体超声波接合。对于导体露出部的材料无特别限定,可例举cu、al、ag、au、ti、sn、zn、它们的合金及它们的组合等。导体露出部可以在主金属的表面镀敷其他金属而成。导体露出部的表面可具备较薄的氧化膜。

[0093]

供电用构件可包含安装在一端部的金属板。

[0094]

相较于将箔状或圆线状的导线直接与导电体超声波接合,在箔状或圆线状的导线的一端部安装金属板、再将该金属板与导电体超声波接合的方式使得供电用构件更不易剥落。

[0095]

可通过公知的金属接合方法,将箔状或圆线状的导线的导体露出部直接与金属板接合。

[0096]

将箔状或圆线状的导线的导体露出部固定于端子,该端子可通过公知的金属接合方法接合于金属板。对于金属板的材料无特别限定,可例举cu、al、ag、au、ti、sn、zn、它们的合金及它们的组合等。金属板可以在主金属的表面镀敷其他金属而成。金属板的表面可具备较薄的氧化膜。

[0097]

车辆用窗玻璃可包含夹层玻璃,该夹层玻璃是包括带导电体玻璃板在内的多块玻璃板介由中间膜而贴合、在带导电体玻璃板的中间膜侧形成有导电体的夹层玻璃。夹层玻璃由2块玻璃板构成的情况下,该形态中导电体形成于车外侧玻璃板的车内侧面。

[0098]

该形态中,本发明的制造方法可在接合工序之后具备将多块玻璃板介由中间膜贴合的贴合工序。

[0099]

车辆用窗玻璃可包含夹层玻璃,该夹层玻璃是包括带导电体玻璃板在内的多块玻璃板介由中间膜而贴合、在所述带导电体玻璃板的所述中间膜侧的相反侧形成有所述导电体的夹层玻璃。夹层玻璃由2块玻璃板构成的情况下,该形态中导电体形成于车内侧玻璃板的车内侧面。

[0100]

该形态中,本发明的制造方法可在接合工序之前或之后,具备将所述多块玻璃板介由所述中间膜贴合的贴合工序。

[0101]

导电体包含电气功能部或与电气功能部电连接,导电体可包含用于向电气功能部供电的供电部。该形态中,可将导电体所包含的供电部和供电用构件进行超声波接合。该形态中,本发明的车辆用窗玻璃可具备导电体所包含的供电部和供电用构件接合而成的超声波接合部。

[0102]

作为电气功能部,可例举1根以上的电热线、电热层、天线、调光层、发光元件及它们的组合等。作为发光元件,可例举led(发光二极管)及oled(有机发光二极管)等。

[0103]

利用1根以上的电热线或电热层,可实现雾霜雪冰等的去除及防止附着。1根以上的电热线或电热层例如可用于防雨刮器冻结、包含摄像机及雷达等光学仪器的光学装置的传感精度提高等的目的。

[0104]

供电部可包含一对供电用电极(也可以说是一对汇流条)。该情况下,一个供电用构件可与一个供电用电极接合。例如,一个供电用电极为正极,介由供电用构件与设于车辆内的电源或信号源连接,另一个供电用电极为负极,介由供电用构件与车身(接地)连接。另外,正极用的供电用电极可以是一个或多个,负极用的供电用电极也可以是一个或多个。

[0105]

导电体与电气功能部连接的情况下,导电体和电气功能部可形成在同一玻璃面上,也可形成在不同的玻璃面上。

[0106]

对于导电体的材料无特别限定,可例举包含1种以上金属元素的金属及包含1种以上金属元素的金属化合物。具体来讲,可例举ag、au、cu、pd、pt、ti、cr、ni、al、zr、w、v、rh、ir及它们的合金等金属,zno、sno2、in2o3(ito)、wo3、al2o3、ga2o3、tio2及ta2o3等金属氧化物及它们的组合等。导电体可以是单层结构也可以是多层结构。

[0107]

对于导电体的形成方法无特别限定,可例举:在玻璃板上涂布包含银粉等金属粉和玻璃料的导电体形成用糊料并烧成的方法;溅射法、真空蒸镀法及离子镀法等物理蒸镀法(pvd:physical vapor deposition);化学蒸镀法(cvd:chemical vapor deposition);

在玻璃板上直接配置金属线及金属箔等导电材料的方法等。

[0108]

导电体可具备由不同材料或不同方法形成的多个导电部。导电体例如可具备由不同材料或不同方法形成的电气功能部和供电部。

[0109]

另外,导电体可直接形成在玻璃板上,也可形成在玻璃板上所形成的遮光层上。

[0110]

[实施方式1]

[0111]

参照附图对本发明的实施方式1的车辆用窗玻璃的结构进行说明。

[0112]

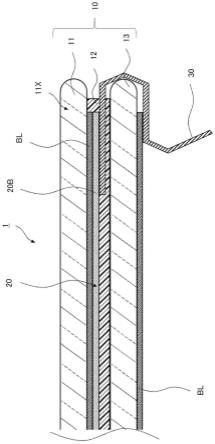

图1是本实施方式的车辆用窗玻璃的整体平面图。这里,以汽车的前窗玻璃为例进行图示。图2是图1的部分放大平面图。图3是图2的iii-iii线截面图。这些图中,平面图和部分放大平面图均为透视图。这些图均为示意图,为了便于识别,每图中各构成元件均较实际情况按比例适当缩小。

[0113]

如图3所示,本实施方式的车辆用窗玻璃1包含夹层玻璃10,该夹层玻璃10是包括在玻璃板11的一个表面形成有导电体20的带导电体玻璃板11x在内的多块玻璃板介由中间膜12贴合而成的夹层玻璃。

[0114]

图示例中,夹层玻璃10是带导电体玻璃板11x和玻璃板13介由中间膜12贴合而成的夹层玻璃。本实施方式中,带导电体玻璃板11x是车外侧玻璃,玻璃板13是车内侧玻璃。夹层玻璃也可由3块以上的玻璃板贴合而成。

[0115]

本实施方式的车辆用窗玻璃1例如可用于汽车等车辆用窗玻璃。例如可用于前窗玻璃、侧窗玻璃及后窗玻璃,优选用于前窗玻璃。可适当设计车辆用窗玻璃1的形状,例如可例举俯视下为大致梯形的板整体弯曲的形状等。

[0116]

本实施方式中,导电体20具备使附着于雨刮器的霜雪冰等熔融以防止雨刮器冻结的功能。图1中,以加注符号wp的虚线表示的区域是雨刮器的可动区域。

[0117]

如图1及图2所示,导电体20包含1根以上的电热线20l或电热层构成的电气功能部。这里,以导电体20包含多根电热线20l的情况为例进行图示。导电体20还包括含一对供电用电极(一对汇流条)20b的供电部。一对供电用电极(一对汇流条)20b的一方为正极,另一方为负极。导电体20例如可形成在车辆用窗玻璃1的下端部及/或至少一方的侧端部。可适当设计导电体20的结构、图案及形成区域。

[0118]

如图1所示,本实施方式的车辆用窗玻璃1在周缘区域具备遮光层bl。可适当设计形成遮光层bl的玻璃面及遮光层bl的形成区域。

[0119]

本实施方式中,遮光层bl形成在玻璃板11的至少一个表面的周缘区域,导电体20形成于在玻璃板11的一个表面上所形成的遮光层bl上。本实施方式中,如图3所示,遮光层bl和导电体20在玻璃板11的中间膜12侧的表面的周缘区域层叠。

[0120]

如图所示,遮光层bl可形成于玻璃板13的至少一个表面的周缘区域。图示例中,遮蔽层bl形成在玻璃板13的中间膜12的相反侧的表面的周缘区域。

[0121]

本实施方式的车辆用窗玻璃1包含供电用构件30,导电体20和供电用构件30被超声波接合。优选供电用构件30与导电体20所包含的供电部超声波接合。更优选供电用构件30与导电体20所包含的一对供电用电极20b分别超声波接合。本实施方式中,如图3所示,导电体20形成于玻璃板11的中间膜12侧的面上,供电用构件30的一部分被封入夹层玻璃10的内部。

[0122]

如图5的部分放大截面图所示,在导电体20和供电用构件30之间形成有包含导电

体20所含的1种以上金属元素和供电用构件30所含的1种以上金属元素的超声波接合部(也称为超声波接合层)23。可用扫描型电子显微镜(sem)等对超声波接合部(超声波接合层)23进行观察。

[0123]

导电体20所含的1种以上金属元素和供电用构件30所含的1种以上金属元素可以是相同种类也可以是不同种类。

[0124]

导电体20所含的1种以上金属元素和供电用构件30所含的1种以上金属元素为不同种类的情况下,超声波接合部(超声波接合层)23包含含有导电体20所含的1种以上金属元素和供电用构件30所含的1种以上的金属元素的合金。

[0125]

供电用构件30可包含箔状或圆线状的导线。本实施方式中,为了将供电用构件30的一部分封入夹层玻璃10的内部,优选扁平电线及柔性印刷基板等箔状导线作为供电用构件30。

[0126]

参照附图对本实施方式的车辆用窗玻璃的制造方法的各工序进行说明。图4a~图4c是与图3对应的示意截面图。

[0127]

在作为夹层玻璃材料的1块以上的玻璃板的规定区域(本实施方式中为周缘区域)涂布含有黑色颜料和玻璃料的陶瓷糊料并使其干燥,形成陶瓷糊料层。干燥条件可根据糊料组成适当设计,优选例如120~150℃、约5分钟。

[0128]

然后,在形成于1块玻璃板的陶瓷糊料层上涂布包含银粉等金属粉和玻璃料的导电糊料并使其干燥,形成导电糊料层。干燥条件可根据糊料组成适当设计,优选例如120~150℃、约5分钟。

[0129]

接着,将各玻璃板加热至软化点以上的温度(例如700~800℃),将各玻璃板弯曲成形。该工序中,陶瓷糊料层和导电糊料层被同时烧成,形成遮光层bl及导电体20。烧成后,各玻璃板经退火。

[0130]

以上工序后,可获得图4a所示的玻璃板11的一个表面上具备遮光层bl和在遮光层bl上形成的导电体20的带导电体玻璃板11x、和图4c所示的可具有遮光层bl的玻璃板13。

[0131]

然后,如图4b所示,将带导电体玻璃板11x的导电体20和供电用构件30进行超声波接合(接合工序)。优选将供电用构件30的导体露出部与带导电体玻璃板11x的导电体20所含的一对供电用电极20b分别超声波接合。

[0132]

接着,如图4c所示,介由作为中间膜12材料的树脂膜12f使接合有供电用构件30的带导电体玻璃板11x和可具有遮光层bl的玻璃板13贴合(贴合工序)。

[0133]

对于树脂膜12f的构成树脂无特别限定,优选例如选自聚乙烯醇缩丁醛(pvb)、乙烯乙酸乙烯酯共聚物(eva)、环烯烃聚合物(cop)、聚氨酯(pu)及离聚物树脂的1种以上的树脂。树脂膜12f根据需要还可包含树脂以外的1种以上的添加剂。作为添加剂,可例举颜料等着色剂等。树脂膜12f可以是无色透明的也可以是有色透明的。树脂膜12f可以是单层结构也可以是2层以上的层叠结构。

[0134]

贴合可通过热压接来实施。作为热压接法,可例举:将图4c所示的多个构件层叠而得的临时层叠体放入橡胶制等的袋中、在真空中加热的方法;用自动加压加热处理装置及高压釜等对临时层叠体进行加压加热的方法;它们的组合。

[0135]

对于温度、压力及时间等热压接条件没有特别限定,可根据树脂膜12f的种类和温度来设计。热压接条件只要是可使树脂膜12f软化并被充分加压、介由树脂将带导电体玻璃

板11x和可具有遮光层bl的玻璃板13充分粘接的条件即可。热压接也可改变方法或条件分多个阶段实施。

[0136]

另外,可使树脂膜12f的构成树脂软化、延展成能够填埋带导电体玻璃板11x与可具有遮光层bl的玻璃板13之间的空间。

[0137]

以上的贴合工序后,根据需要将供电用构件30的从夹层玻璃10伸出的部分向玻璃板13侧折返。

[0138]

像上述这样,制得本实施方式的车辆用窗玻璃1。

[0139]

超声波接合可采用具有底砧(anvil)和焊头(horn)的公知的超声波接合机来实施。

[0140]

将带导电体玻璃板11x设置在底砧上,在带导电体玻璃板11x的导电体20(本实施方式中为供电用电极20b)上重叠供电用构件30的金属露出的前端部(导体露出部)。在该供电用构件30的前端部的上面抵接产生超声波振动的焊头。带导电体玻璃板11x被固定在底砧上,供电用构件30的前端部与焊头以相同的节奏振动。

[0141]

金属之间接合时,利用超声波振动可除去存在于接合界面的氧化膜及吸附气体等杂质,在接合界面呈现出洁净的活性化的金属分子。晶粒之间接近至原子间距离,藉此在金属原子之间强引力发挥作用而形成金属接合。

[0142]

这里,以金属之间的接合为例进行了说明,但只要是由含1种以上金属元素的金属或金属化合物构成的导电体,就可将同种或不同种的导电体进行超声波接合。

[0143]

超声波接合是固相接合,因此可在材料不熔融的较低温度下进行。通常可在材料熔点的1/3~1/2左右的低温下进行超声波接合。

[0144]

对于超声波的振动频率无特别限定,例如为20~60khz左右。

[0145]

对于加压力没有特别限定,例如为2~5mpa左右。

[0146]

接合所需的时间比焊锡接合所需的时间要短得多,例如为0.3~1.5秒左右。

[0147]

图3中,供电用构件30的以符号31表示的部分是被焊头和底砧夹持并按压而变薄的部分,称为被按压部。

[0148]

通常,底砧和焊头在表面具有多个突起。因此,供电用构件30的与焊头连接的面被位于焊头表面的多个突起按压而形成多个凹部。供电用构件30的被按压部31的与导电体20相反侧的表层部(以虚线包围的区域)可包含多个凹部(图示省略)。

[0149]

如“发明所要解决的技术问题”中所述的,现有的焊锡接合存在以下的技术问题。

[0150]

如果对带导电体玻璃板实施焊锡接合,则会引发局部高温加热和从高温到常温的降温。有时局部高温加热所产生的热应力会施加于该带导电体玻璃板,并且在降温后有应力残留。该加热中的热应力及降温后的残留应力在窗玻璃的制造后可能会导致带导电体玻璃板产生裂纹。

[0151]

此外,窗玻璃包含夹层玻璃,在贴合工序后实施接合工序时,在接合工序中,有可能贴合工序后残留的微量空气由于高温加热而变为气泡,导致外观不佳。

[0152]

另外,由于焊锡接合需要高温加热和降温,因此工序花费时间,不易进行温度管理,在工序后还需要进行保养。

[0153]

超声波接合可在材料不熔融的较低温度下、通常在材料熔点的1/3~1/2左右的低温下进行。因此,可抑制带导电体玻璃板的局部高温加热所产生的热应力及降温后的残留

应力引发的制造后裂纹产生。

[0154]

此外,即使在窗玻璃包含夹层玻璃、在贴合工序后实施接合工序的情况下,超声波接合中不需要高温加热,因此可抑制残留在中间膜和玻璃板之间的微量空气引发的接合工序中的气泡产生。

[0155]

另外,超声波接合中不需要高温加热和降温,因此工序时间短,无需温度管理,工序后也不需要保养。

[0156]

利用超声波接合可获得与焊锡接合同等水平的接合强度。

[0157]

另外,在本实施方式中可获得以下的作用效果。

[0158]

以往,图1所示的包含防雨刮器冻结用的1根以上的电热线或电热层的导电体通常像下述那样与供电用构件接合。

[0159]

为在夹层玻璃的内部形成导电体,将车内侧的玻璃板部分挖空,使各供电用电极(各汇流条)的一部分露出。

[0160]

将终端端子铆接固定于电子线束等供电用构件的前端部(导体露出部),用焊锡将该终端端子接合于一个供电用电极的露出部。对于另一个供电用电极,则用同样的方法接合供电用构件。

[0161]

在车内侧玻璃板被挖空的部分,一对供电用电极的露出部、一对供电用构件的前端部及终端端子露出。因此,为了防止水分的侵入而在车内侧玻璃板被挖空的部分注入密封用树脂。另外,为了防止密封用树脂在车内侧玻璃板上流动,在车内侧玻璃板上贴附密封构件。

[0162]

如果在车内侧玻璃板设置挖空部,则有时该玻璃板上会略有形成山部、谷部、山部这样的弯曲部分。该情况下,构成夹层玻璃的车内侧玻璃板和车外侧玻璃板之间有时可能会产生剥离,看到山部及谷部处不希望有的反射等。另外,可能会以弯曲部分为起点而在车内侧玻璃板上产生裂纹。

[0163]

采用超声波接合的本实施方式的方法无需在玻璃板上设置挖空部,因此就不会产生以上的不良情况。

[0164]

以上现有方法的工序多且在焊锡接合工序和树脂密封工序后分别需要进行保养,制造效率低下。而且,需要密封用树脂和密封构件等额外的材料,树脂密封部分的外观不佳。

[0165]

采用超声波接合的本实施方式的方法与现有方法不同,无需多道工序及间隔物和密封用树脂等额外的材料,所得车辆用窗玻璃的外观良好。

[0166]

[实施方式1的设计变化例1]

[0167]

图6a所示的设计变化例1的车辆用窗玻璃2的构成及制造方法除了用强化玻璃替代夹层玻璃以外,其他均与实施方式1相同。对于和实施方式1同样的构成元件标记相同的参考符号并省略对其说明。

[0168]

车辆用窗玻璃2包含在强化玻璃51的一个表面形成有导电体20的带导电体玻璃板51x。在强化玻璃51的一个表面的周缘区域层叠了遮光层bl和导电体20。

[0169]

车辆用窗玻璃2包含供电用构件30,导电体20和供电用构件30被超声波接合。

[0170]

车辆用窗玻璃2可像下述这样制造。

[0171]

在作为强化玻璃材料的玻璃板上涂布含有黑色颜料和玻璃料的陶瓷糊料并使其

干燥,形成陶瓷糊料层。

[0172]

在上述陶瓷糊料层上涂布包含银粉等金属粉和玻璃料的导电糊料并使其干燥,形成导电糊料层。

[0173]

将玻璃板加热至软化点以上的温度(例如700~800℃),将玻璃板弯曲成形。该工序中,陶瓷糊料层和导电糊料层被同时烧成,形成遮光层bl及导电体20。

[0174]

弯曲成形后,通过将玻璃板急冷而将玻璃板风冷强化。或者,弯曲成形后退火,在玻璃温度降至室温后对玻璃板实施化学强化处理而进行化学强化。

[0175]

以上工序后,可获得强化玻璃51的一个表面上层叠有遮光层bl和导电体20的带导电体玻璃板51x。

[0176]

然后,将带导电体玻璃板51x的导电体20和供电用构件30进行超声波接合。优选将供电用构件30的导体露出部与带导电体玻璃板51x的导电体20所含的一对供电用电极20b分别超声波接合。

[0177]

根据需要将供电用部件30拉转(日文:引

き

廻

す

)。

[0178]

[实施方式1的设计变化例2]

[0179]

实施方式1中,对导电体20包括由1根以上的电热线20l或电热层构成的电气功能部和含一对供电用电极(一对汇流条)20b的供电部的形态进行了说明。导电体20也可以是不包含电气功能部而仅含供电部、且该供电部与不包含在导电体20内的电气功能部连接的结构。

[0180]

如图6b所示,可在作为中间膜12材料的树脂膜12f上形成包含电气功能部的导电体40。例如导电体40包含由1根以上的电热线或电热层构成的电气功能部,根据需要还可包含含一对供电用电极(一对汇流条)的供电部。图6b中,对于和实施方式1同样的构成元件标记相同的参考符号并省略对其说明。

[0181]

例如,可在树脂膜12f上配置作为1根以上电热线的1根以上金属丝(例如钨丝等)及根据需要使用的作为一对供电用电极(汇流条)的一对金属箔(例如铜箔等)。作为替代,也可在树脂膜12f上配置表面形成有1根以上电热线及一对供电用电极的树脂膜(例如,聚对苯二甲酸乙二醇酯(pet)膜)。

[0182]

在将带导电体玻璃板11x和树脂膜12f和玻璃板13贴合后,使树脂膜12f上所形成的电气功能部与带导电体玻璃板11x所包含的仅由供电部构成的导电体20连接。树脂膜12f上所形成的电气功能部也可以介由树脂膜12f上所形成的供电部与带导电体玻璃板11x所包含的仅由供电部构成的导电体20连接。

[0183]

另外,可适当设计树脂膜12f上所形成的、包含电气功能部及根据需要使用的供电部的导电体40,以及带导电体玻璃板11x所包含的仅由供电部构成的导电体20的构成、材料、形成方法、图案及形成区域。

[0184]

该设计变化例与实施方式1同样,将导电体20和供电用构件30超声波接合,可在该接合工序后实施贴合工序。

[0185]

[实施方式2]

[0186]

参照附图对本发明实施方式2的车辆用窗玻璃的结构进行说明。图7a是本实施方式的车辆用窗玻璃的整体平面图。这里,以汽车的前窗玻璃为例进行了图示。图7b是图7a的部分放大平面图。图8是图7b的viii-viii线截面图。这些图中,平面图和部分放大平面图均

为透视图。这些图均为示意图,为了便于识别,每个图中各构成元件均较实际情况按比例适当缩小。对于和实施方式1同样的构成元件标记相同的参考符号并省略对其说明。

[0187]

如图8所示,本实施方式的车辆用窗玻璃3包含夹层玻璃60,该夹层玻璃60是包括在玻璃板13的一个表面形成有导电体80的带导电体玻璃板13x在内的多块玻璃板介由中间膜12贴合而成的夹层玻璃。

[0188]

图示例中,夹层玻璃60是玻璃板11和带导电体玻璃板13x介由中间膜12贴合而成的夹层玻璃。本实施方式中,玻璃板11是车外侧玻璃,带导电体玻璃板13x是车内侧玻璃。

[0189]

图7a所示,车辆用窗玻璃3具备安装光学装置的光学装置安装区域op、透光部tp和遮光层bl,透光部tp位于光学装置安装区域op内、透过从外部入射至光学装置的入射光及/或来自光学装置的出射光。

[0190]

如图所示,透光部tp可形成于距离车辆用窗玻璃3的一端边(图示例中为上端边)比较近的区域。

[0191]

遮光层bl的形成区域包含从光学装置安装区域op除透光部tp以外的区域、光学装置安装区域op周围的区域和车辆用窗玻璃3的周缘区域。

[0192]

光学装置例如为了自动驾驶及防止突发事故等,可包括获取车辆前方信息的摄像机、lidar(光成像探测与测距系统light detection and ranging)、雷达及光传感器等光学仪器和收纳这些仪器的被称为支架等的筐体。

[0193]

光学装置安装区域op及透光部tp的形状可根据光学装置的形状来适当设计,可例举大致梯形及大致矩形等。光学装置安装区域op及透光部tp的形状可以是相似的形状也可以是不相似的形状。图示例中,光学装置安装区域op及透光部tp的形状均为大致梯形。

[0194]

图示例中,遮蔽层bl包围透光部tp的全部四条边,但遮光层bl也可以只包围透光部tp的至少一部分,例如,可以只包围大致梯形或大致矩形的透光部tp的三条边。

[0195]

对于透光部tp透过的光的波长范围无特别限定,例如可以是可见光波长范围、红外线波长范围及可见光波长范围~红外线波长范围等。

[0196]

如图7b所示,本实施方式中导电体80包含由1根电热线80l或电热层形成的电气功能部。导电体80还可包含含一对供电用电极(一对汇流条)80b的供电部。另外,导电体80也可含多根电热线80l。可适当设计导电体80的构成和图案。

[0197]

导电体80优选配置在光学装置安装区域op内。

[0198]

导电体80也可以形成在车辆用窗玻璃3的大致整面上。

[0199]

通过在包括位于光学装置所包含的摄像机及雷达等光学仪器前方的透光部tp的区域设置用于防止雾及霜的电热线80l或电热层,可提高光学装置的传感精度。

[0200]

对于电热线80l的线条图形和配列图形没有特别限定,例如,如图7b所示,如果俯视下电热线80l以多次以上横穿透光部tp的方式折返,则能够高效地除去附着于透光部tp的霜及水滴,因而是优选的。

[0201]

从一个供电用电极到另一个供电用电极的途中,电热线80l的线宽可发生变化。为了调整电热线80l的发热量,也可在透光部tp以外的区域配置电热线80l。

[0202]

本实施方式的车辆用窗玻璃3包含供电用构件90,导电体80和供电用构件90被超声波接合。优选供电用构件90与导电体80所包含的供电部超声波接合。更优选供电用构件90与导电体80所包含的一对供电用电极80b分别超声波接合。

[0203]

本实施方式中,导电体80形成于玻璃板13的中间膜12的相反侧的面上。

[0204]

供电用构件90可包含箔状或圆线状的导线。本实施方式中,由于不必将供电用构件90的一部分封入夹层玻璃60的内部,因此可使用任意形态的供电用构件。

[0205]

与实施方式1同样,作为供电用构件90,扁平电线及柔性印刷基板等箔状导线可直接与导电体80超声波接合。

[0206]

作为供电用构件90,也可采用包含安装在一端部的金属板的构件。

[0207]

例如,如图所示,作为供电用构件90,可采用终端端子92铆接固定于电子线束等导线91的前端部(导体露出部)、再通过公知方法将该终端端子92与金属板93接合而得的构件。

[0208]

相较于将箔状或圆线状的导线与导电体80超声波接合,将金属板93与导电体80超声波接合的方式使得供电用构件90更不易剥落。

[0209]

与实施方式1同样,在本实施方式中,在导电体80和供电用构件90的接合界面形成包含导电体80所含的1种以上金属元素和供电用构件90所含的1种以上金属元素的超声波接合部(超声波接合层)。该超声波接合部(超声波接合层)与实施方式1中示于图5的超声波接合部(超声波接合层)23相同。

[0210]

参照附图,对本实施方式的车辆用窗玻璃的制造方法的各工序进行说明。图9a和图9b是与图8对应的示意截面图。

[0211]

在作为夹层玻璃材料的1块以上的玻璃板上涂布含有黑色颜料和玻璃料的陶瓷糊料并使其干燥,形成陶瓷糊料层。

[0212]

然后,在形成于1块玻璃板上的陶瓷糊料层上涂布包含银粉等金属粉和玻璃料的导电糊料并使其干燥,形成导电糊料层。

[0213]

接着,将各玻璃板加热至软化点以上的温度(例如700~800℃),将各玻璃板弯曲成形。该工序中,陶瓷糊料层和导电糊料层被同时烧成,形成遮光层bl及导电体80。烧成后,各玻璃板经退火。

[0214]

以上工序后,获得可具有遮光层bl的玻璃板11、和在玻璃板13的一个表面上具备遮光层bl和形成于遮光层bl上的导电体80的带导电体玻璃板13x。

[0215]

然后,通过公知方法将可具有遮光层bl的玻璃板11和带导电体玻璃板13x介由中间膜12贴合(贴合工序)。贴合方法与实施方式1相同。在这些工序后,获得图9a所示的夹层玻璃60。

[0216]

另外准备供电用构件90。

[0217]

作为供电用构件90,可直接使用扁平电线及柔性印刷基板等箔状导线。

[0218]

图示例中,将终端端子92铆接固定于电子线束等导线91的前端部(导体露出部)、再通过公知方法将该终端端子92与金属板93接合而制得供电用构件90。

[0219]

然后,将夹层玻璃60所包含的带导电体玻璃板13x的导电体80和供电用构件90进行超声波接合(接合工序)。优选将供电用构件90与带导电体玻璃板13x的导电体80所含的一对供电用电极80b分别超声波接合。超声波接合的方法与实施方式1相同。

[0220]

采用包含金属板93的供电用构件90的情况下,也可以先仅将金属板93超声波接合于带导电体玻璃板13x的导电体80,再通过公知方法将在导线91的前端部(导体露出部)铆接固定了终端端子92而得的元件接合于该金属板93。

[0221]

以上接合工序后,根据需要将供电用构件90拉转。

[0222]

像上述这样制得本实施方式的车辆用窗玻璃3。

[0223]

这里,对在接合工序之前实施贴合工序的情况进行了说明,但也可在接合工序之后实施贴合工序。

[0224]

[实施方式2的设计变化例]

[0225]

图10所示的设计变化例的车辆用窗玻璃4的构成及制造方法除了用强化玻璃替代夹层玻璃以外,其他均与实施方式2相同。对于和实施方式2同样的构成元件标记相同的参考符号并省略对其说明。

[0226]

车辆用窗玻璃4包含在强化玻璃71的一个表面形成有导电体80的带导电体玻璃板71x。在强化玻璃71的一个表面的周缘区域层叠了遮光层bl和导电体80。

[0227]

车辆用窗玻璃4包含供电用构件90,导电体80和供电用构件90被超声波接合。

[0228]

车辆用窗玻璃4可像下述这样制造。

[0229]

在作为强化玻璃材料的玻璃板上涂布含有黑色颜料和玻璃料的陶瓷糊料并使其干燥,形成陶瓷糊料层。

[0230]

在上述陶瓷糊料层上涂布包含银粉等金属粉和玻璃料的导电糊料并使其干燥,形成导电糊料层。

[0231]

将玻璃板加热至软化点以上的温度(例如700~800℃),将玻璃板弯曲成形。该工序中,陶瓷糊料层和导电糊料层被同时烧成,形成遮光层bl及导电体80。

[0232]

弯曲成形后,通过将玻璃板急冷而将玻璃板风冷强化。或者,弯曲成形后退火,在玻璃温度降至室温后对玻璃板实施化学强化处理而进行化学强化。

[0233]

以上工序后,可获得强化玻璃71的一个表面上层叠有遮光层bl和导电体80的带导电体玻璃板71x。

[0234]

然后,将带导电体玻璃板71x的导电体80和供电用构件90进行超声波接合。优选将供电用构件90的导体露出部与带导电体玻璃板71x的导电体80所含的一对供电用电极80b分别超声波接合。

[0235]

根据需要将供电用构件90拉转。

[0236]

如上所述,本发明可提供相较于焊锡接合能够在短时间内以较低温度进行导电体和供电用构件的接合的车辆用窗玻璃及其制造方法。

[0237]

实施例

[0238]

以下,基于实施例对本发明进行说明,但本发明并不限定于此。例1为实施例,例2为比较例。

[0239]

[例1]

[0240]

按照实施方式1中参照图4a~图4c进行了说明的制造方法,制造图1~图3所示的包含夹层玻璃的车辆用窗玻璃1。

[0241]

作为夹层玻璃的材料,准备2块俯视下为大致梯形的汽车前窗玻璃用玻璃板11、13。

[0242]

在璃板11、13的周缘区域分别涂布含有黑色颜料和玻璃料的陶瓷糊料并使其干燥,形成陶瓷糊料层。干燥条件为120~150℃、约5分钟。

[0243]

然后,在形成于玻璃板11上的陶瓷糊料层上涂布包含银粉和玻璃料的导电糊料并

使其干燥,形成导电糊料层。干燥条件为120~150℃、约5分钟。

[0244]

接着,将各玻璃板加热至软化点以上的温度(700~800℃),将各玻璃板弯曲成形。该工序中,陶瓷糊料层和导电糊料层被同时烧成,形成遮光层bl及导电体20。烧成后,将各玻璃板退火。

[0245]

这些工序后,可获得图4a所示的玻璃板11的一个表面上具备遮光层bl和在遮光层bl上形成的导电体20的带导电体玻璃板11x、和图4c所示的具有遮光层bl的玻璃板13。

[0246]

导电体20形成为具备由多根电热线20l构成的电气功能部和含一对供电用电极(一对汇流条)20b的供电部的构成。

[0247]

然后,如图4b所示,将供电用构件30的前端部(导体露出部)与带导电体玻璃板11x的导电体20所含的一对供电用电极20b分别进行超声波接合。

[0248]

作为供电用构件30,使用了宽15mm的市售扁平电线。该供电用构件30的前端部(导体露出部)是在铜箔表面形成有镀sn层的构造。

[0249]

作为超声波金属接合机,使用了精电舍电子工业株式会社(精電舎社)制“846d”。

[0250]

将带导电体玻璃板11x设置在底砧上,在带导电体玻璃板11x的导电体20所含的一个供电用电极20b上重叠供电用构件30的前端部(导体露出部)。在该供电用构件30的前端部的上面抵接产生超声波振动的焊头。

[0251]

超声波接合条件如下所述。

[0252]

焊头径:32mmφ,

[0253]

超声波的振动频率:39.5khz,

[0254]

超声波的振动时间:0.5秒,

[0255]

加压力:0.3mpa,

[0256]

峰值功率:162w,

[0257]

能量:81j。

[0258]

接着,如图4c所示,将带导电体玻璃板11x和作为中间膜12材料的树脂膜12f和具有遮光层bl的玻璃板13重叠。此时,导电体20与树脂膜12f相接。作为树脂膜12f,使用了聚乙烯醇缩丁醛(pvb)膜(0.76mm厚)。

[0259]

将所得的临时层叠体放入橡胶制袋中后在-80kpa的真空中于120℃加热,之后,在温度105℃、压力1.3mpa的条件下加压加热。

[0260]

像上述这样,获得了供电用构件30的一部分被封入了夹层玻璃10的内部的车辆用窗玻璃1。供电用构件30的被封入了夹层玻璃10内部的部分的长度为55mm

±

3mm的长度。

[0261]

[例2]

[0262]

按照参照图6b进行了说明的实施方式1的设计变化例2,将导电体20和与例1所用相同的扁平电线进行焊锡接合,藉此准备现有技术的车辆用窗玻璃。

[0263]

[评价]

[0264]

(sem截面观察)

[0265]

图11a~图11d是例1制得的车辆用窗玻璃的sem截面照片的例。

[0266]

图11a是将带导电体玻璃板和在cu表面形成有镀sn层的扁平电线的导体露出部超声波接合而成的试样的sem截面照片,该带导电体玻璃板是在玻璃板上形成了遮光层和用ag糊料形成的含ag导电层的带导电体玻璃板。

[0267]

图11b是图11a中的以“1-1”表示的区域的放大照片。

[0268]

图11c是图11b的对比度强化后的照片。

[0269]

图11d是图11b中的以“1-2”表示的区域的放大照片。图11d中,ag-sn合金层的轮廓用粗虚线表示。

[0270]

图11d示出了在带导电体玻璃板所包含的导电体(含ag导电层)和位于供电用构件的导体露出部表面的镀sn层之间形成有由含这些构成金属的合金层构成的超声波接合部(超声波接合层)的状态。

[0271]

(拉拔载荷试验)

[0272]

对例1和例2获得的车辆用窗玻璃像下述这样实施拉拔载荷试验。

[0273]

将所得的车辆用窗玻璃水平固定在相对于地面水平的载物台上,用专用的把持工具把持住从夹层玻璃伸出的扁平电线的端部。用拉抓拉力计(日文:掴

みプルゲージ

)(依梦达株式会社(株式会社

イマダ

社)制“zta-5000n”)用力拉该专用把持工具,测定扁平电线断裂时的载荷值。

[0274]

对14个样品进行测定,以获得平均值(avg)、最大值(max)和最小值(min)。评价结果示于表1。载荷值的单位是“牛顿”。

[0275]

使用超声波接合的例1中制得的车辆用窗玻璃的拉拔载荷值与使用焊锡接合的例2中制得的车辆用窗玻璃的拉拔载荷值为同等水平。

[0276]

这显示出使用超声波接合可得到与焊锡接合同等水平的接合强度。

[0277]

[表1]

[0278]

[0279][0280]

本发明并不限定于以上的实施方式和实施例,在不脱离本发明技术思想的范围内可进行适当的设计变化。

[0281]

[符号说明]

[0282]

1~4:车辆用窗玻璃,10、60:夹层玻璃,11、13:玻璃板,11x、13x:带导电体玻璃板,12:中间膜,20、80:导电体,20b、80b:供电用电极(供电部),20l、80l:电热线(电气功能部),23:超声波接合部,30、90:供电用构件,51、71:强化玻璃,51x、71x:带导电体玻璃板,93:金属板,bl:遮光层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1