电池盖板组件及其加工方法与流程

1.本发明涉及电池盖板焊接技术领域,尤其是指一种电池盖板组件及其加工方法。

背景技术:

2.现有的电池组件,通常包括盖板、极柱和导电压片,在导电压片和盖板上皆开设有安装孔,在进行组装时,首先,将导电压片压设在盖板上,使得导电压片的安装孔与盖板上的安装孔的中轴线在同一条直线上,之后,将极柱的柱体依次穿设在盖板和导电压片的安装孔内,之后,将极柱的柱体与导电压片进行焊接。

3.通常,为了保证导电压片与极柱之间焊接稳固,有两种方式实现:其一,极柱为复合极柱,复合极柱的中部为铜材质,极柱的端部为铝材质,导电压片则为铝材质,将复合极柱塞入铝导电压片的安装孔,之后,将复合极柱的铝端部与铝导电压片焊接,由于极柱的外周圈与铝导电压片的材质相同,熔点一致,则可保证焊接质量,然而,复合极柱的工艺复杂,成本高;其二,极柱为铜极柱,而导电压片为复合压片,即导电压片与铜极柱接触区域为铜材质,其它区域则为铝材质,如此,保证焊接点处极柱与导电压片的材质一致,提高焊接质量,然而,复合压片的工艺也较为复杂,成本高,复合压片结合力低;且极柱与复合压片之间的焊接能量大,温度比较高,对盖板组件密封性能影响大。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中复合压片或复合极柱的工艺复杂,成本高的技术缺陷。

5.为解决上述技术问题,本发明提供了一种电池盖板组件,包括:

6.盖板,所述盖板上开设有第一安装孔;

7.铝导电压片,所述铝导电压片上开设有第二安装孔;

8.铜极柱,所述铜极柱的柱面上设置有多个微齿,所述铜极柱依次穿设在第一安装孔和第二安装孔内以使得微齿插设在铝导电压片上;

9.其中,通过焊接铜极柱与铝导电压片的接触处使得多个微齿融化以实现铜极柱和铝导电压片之间的连接。

10.作为优选的,所述微齿为键槽式微齿。

11.作为优选的,所述微齿为三角形微齿。

12.作为优选的,所述微齿为菱形微齿。

13.作为优选的,所述铜极柱的端部与所述铝导电压片铆接。

14.作为优选的,所述铜极柱包括限位端和设置在所述限位端上的柱形端,所述限位端抵压盖板,所述柱形端位于所述第一安装孔和第二安装孔内。

15.作为优选的,所述铜极柱具有多个。

16.作为优选的,多个所述微齿绕所述铜极柱的周向均匀设置。

17.作为优选的,所述微齿通过腐蚀成型。

18.作为优选的,所述微齿通过机械加工成型。

19.本发明公开了一种电池盖板组件的加工方法,包括以下步骤:

20.步骤一、加工获得盖板、铝导电压片和铜极柱,其中,所述铜极柱的柱面上加工有多个微齿,所述盖板上开设有第一安装孔,所述铝导电压片上开设有第二安装孔;

21.步骤二、将所述铝导电压片压设在盖板上,并使得第一安装孔和第二安装孔的中轴线在同一条直线上;

22.步骤三、将所述铜极柱依次穿设在第一安装孔和第二安装孔内,令所述铜极柱与所述铝导电压片铆接,在铆接过程中,所述铜极柱的微齿插设在铝导电压片内;

23.步骤四、焊接铜极柱与铝导电压片的接触处,使得微齿融化以实现铜极柱与铝导电压片的连接。

24.作为优选的,所述微齿的大小为0.2mm-0.5mm。

25.本发明公开了一种电池盖板组件的加工方法,包括以下步骤:

26.步骤一、加工获得盖板、铝导电压片和铜极柱,其中,所述铜极柱的柱面为光面;所述盖板上开设有第一安装孔,所述铝导电压片上开设有第二安装孔;

27.步骤二、将所述铝导电压片压设在盖板上,并使得第一安装孔和第二安装孔的中轴线在同一条直线上;

28.步骤三、将所述铜极柱依次穿设在第一安装孔和第二安装孔内,并使得所述铜极柱的柱体的上端部高于铝导电压片;

29.步骤四、获得模具,所述模具上开设有喇叭形的加工孔,所述加工孔的内壁上均匀设置有齿,所述加工孔内部设置有冲针,将所述铜极柱的柱体压铆进入模具的加工孔,拔出后获得了带有微齿的铜极柱,所述带有微齿的铜极柱呈喇叭状;

30.步骤五、对所述带有微齿的铜极柱和铝导电压片进行铆合操作,使得铜极柱的上表面与铝导电压片在同一平面,此时,微齿插入至铝导电压片中;

31.步骤六、焊接铜极柱与铝导电压片的接触处,使得微齿融化以实现铜极柱与铝导电压片的连接。。

32.本发明的上述技术方案相比现有技术具有以下优点:

33.1、本发明不需要设计复合极柱,也不需要设计复合导电压片,铜极柱和铝导电压片皆为单一的材质,方便加工,工艺简单,成本低。

34.2、本发明在进行加工时,首先,将铜极柱依次穿设在盖体与铝导电压片中,由于铜极柱表面具有微齿,该微齿会插设在铝导电压片表面,之后进行焊接,使得铜极柱的表面微齿在较低能量下能够易融化,由于铜极柱的微齿插设在铝导电压片内,微齿融化将会实现铜极柱与铝导电压片进行很好的接合,稳定性好。

附图说明

35.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

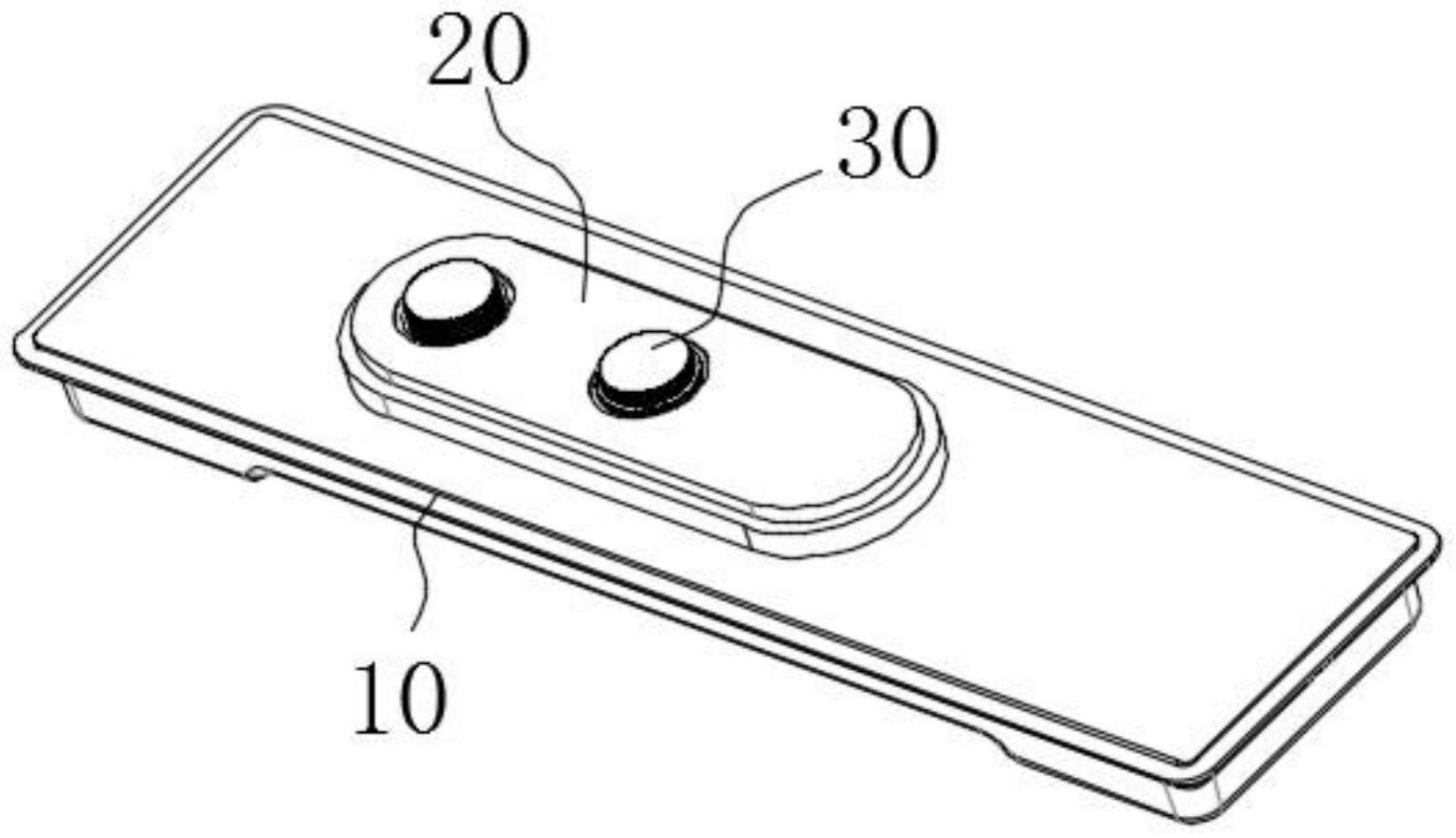

36.图1为本发明电池盖板组件的结构示意图;

37.图2为本发明的剖视图;

38.图3为图2铝导电压片与铜极柱的局部放大图;

39.图4为具备键槽式微齿的铜极柱的结构示意图;

40.图5为图4在a区域的局部放大图;

41.图6为具备异形微齿的铜极柱的结构示意图;

42.图7为图6在b区域的局部放大图;

43.图8为铜极柱在不同状态下的结构示意图,其中,(a)为铜极柱为光面的情况下的结构示意图,(b)为初步铆压后,在铜极柱表面形成微齿的结构示意图,(c)为二次铆接后铜极柱的结构示意图。

44.说明书附图标记说明:10、盖体;20、铝导电压片;30、铜极柱;301、孔体;31、微齿;32、限位端;33、柱形端。

具体实施方式

45.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

46.参照图1-图7所示,本发明公开了一种微齿极柱盖板组件,包括盖板、铝导电压片20和铜极柱30。

47.在盖板上开设有第一安装孔。在铝导电压片20上开设有第二安装孔。

48.铜极柱30的柱面上设置有多个微齿31,铜极柱30依次穿设在第一安装孔和第二安装孔内以使得微齿31插设在铝导电压片20上。铜的硬度大于铝,在铜极柱30依次穿设在第一安装孔和第二安装孔过程中,由于铜极柱30表面微齿31的存在,微齿31会插入铝导电压片20上。在此之后,还可将铜极柱30与铝导电压片20进行铆接,以此进一步将铜极柱30的微齿31嵌设在铝导电压片20中。

49.其中,通过焊接铜极柱30与铝导电压片20的接触处使得多个微齿31融化以实现铜极柱30和铝导电压片20之间的连接。

50.本发明的工作原理是:本发明不需要设计复合极柱,也不需要设计复合导电压片,铜极柱30和铝导电压片20皆为单一的材质,方便加工,工艺简单,成本低。在进行加工时,首先,将铜极柱30依次穿设在盖体10与铝导电压片20中,由于铜极柱30表面具有微齿31,该微齿31会插设在铝导电压片20表面,之后进行焊接,使得铜极柱30的表面微齿31能够融化,由于铜极柱30的微齿31插设在铝导电压片20内,微齿31融化将会实现铜极柱30与铝导电压片20进行很好的接合,稳定性好。

51.进一步的,为了提高铜极柱30与铝导电压片20之间力的作用,以期将微齿31紧紧地卡在铝导电压片20中,在另一实施例中,当完成铜极柱30与铝导电压片20的组装后,使得铜极柱30的端部与铝导电压片20铆接,之后,再将铜极柱30与铝导电压片20焊接,使得微齿31融化,实现铜极柱30与铝导电压片20结合。

52.参照图4和图5,本发明中,铜极柱30上的微齿31可为键槽式微齿。参照图6和图7,铜极柱30上的微齿31也可为异形微齿。此外,微齿31也可为三角形微齿和菱形微齿。

53.铜极柱30包括限位端32和设置在限位端32上的柱形端33,限位端32抵压盖板,柱形端33位于第一安装孔和第二安装孔内。

54.本发明中,铜极柱30可具有多个。例如,图1中的微齿极柱盖板组件即包含两个铜极柱30。

55.为了保证铜极柱30与铝导电压片20具备较好的接触,多个微齿31绕铜极柱30的周向均匀设置。如此,当焊接铜极柱30与铝导电压片20的接触面时,可保证融化的微齿31布局更为均匀,铜极柱30与铝导电压片20之间的连接更为稳固,导电效果好,安全可靠。

56.本发明中,微齿31可通过腐蚀成型,也可通过机械加工成型。对于微齿31腐蚀成型,可将表面为光面的铜极柱30置于腐蚀液中,该腐蚀液可与铜发生反应,如此,铜极柱30表面即形成凹凸不平的纹路。对本领域技术人员来说,使用腐蚀液刻蚀铜片,使得铜片表面形成凹凸不平的纹路是现有技术,在此不做详细介绍。对于通过机械加工成型,在铜极柱30表面形成微齿31,一方面,可通过铣刀对铜极柱30表面进行加工,使其表面具备一定的粗糙面,另一方面,也可使用滚齿工艺对铜极柱30表面进行加工,使得极柱表面具备微齿结构。此外,也可通过激光烧蚀技术,在铜极柱30表面形成上述微齿31纹路。

57.参照图4所示,本发明中,微齿31可布满整个柱形端33,如此,可在铜极柱30与铝导电压片20之间形成密封带,提高密封性能。

58.值得说明的是,本发明中的微齿31可以是一种齿状结构,其微齿31大小可根据需求设计。

59.本发明公开了一种电池盖板组件的加工方法,包括以下步骤:

60.步骤一、加工获得盖板、铝导电压片20和铜极柱30,其中,所述铜极柱30的柱面上加工有多个微齿31,所述盖板上开设有第一安装孔,所述铝导电压片20上开设有第二安装孔。此处,对于在铜极柱30的柱面上加工多个微齿31,可通过机械加工成型,也可通过化学腐蚀成型。微齿31的大小为0.2mm-0.5mm。

61.步骤二、将所述铝导电压片20压设在盖板上,并使得第一安装孔和第二安装孔的中轴线在同一条直线上。

62.步骤三、将所述铜极柱30依次穿设在第一安装孔和第二安装孔内,令所述铜极柱30与所述铝导电压片20铆接,在铆接过程中,所述铜极柱30的微齿31插设在铝导电压片20内。

63.步骤四、焊接铜极柱30与铝导电压片20的接触处,使得微齿31融化以实现铜极柱30与铝导电压片20的连接。

64.在另一实施例中,本发明公开了一种电池盖板组件的加工方法,包括以下步骤:

65.步骤一、加工获得盖板、铝导电压片20和铜极柱30,其中,所述铜极柱30的柱面为光面;所述盖板上开设有第一安装孔,所述铝导电压片20上开设有第二安装孔。铜极柱30的结构如图8(a)。

66.步骤二、将所述铝导电压片20压设在盖板上,并使得第一安装孔和第二安装孔的中轴线在同一条直线上。

67.步骤三、将所述铜极柱30依次穿设在第一安装孔和第二安装孔内,并使得所述铜极柱30的柱体的上端部高于铝导电压片20。

68.步骤四、获得模具,所述模具上开设有喇叭形的加工孔,所述加工孔的内壁上均匀设置有齿,模具还包括冲针,冲针位于加工孔内,冲针的中轴线与加工孔的中轴线在同一条直线上。

69.将所述铜极柱30的柱体压铆进入模具的加工孔,拔出后即获得了带有微齿的铜极柱,所述带有微齿的铜极柱呈喇叭状。此时,铜极柱30的形状如图8(b)。

70.具体的,当模具压铆铜极柱时,光面的铜极柱进入模具的加工孔,而冲针冲压铜极柱的上表面,在冲针的作用下,铜极柱的上端部变形并且其柱体的外表面接触加工孔的内壁。如此,在压力的作用下,铜极柱的表面即形成了微齿。

71.此外,为了方便从模具中取出喇叭状的铜极柱,模具可设置成可开合的模具,即模具可包括左模和右模,左模与右模配合形成加工孔。

72.步骤五、对所述带有微齿的铜极柱和铝导电压片20进行铆合操作,使得铜极柱30的上表面与铝导电压片20在同一平面,此时,微齿31插入至铝导电压片20中,铜极柱30的形状如图8(c)。

73.步骤六、焊接铜极柱30与铝导电压片20的接触处,使得微齿31融化以实现铜极柱30与铝导电压片20的连接。

74.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1