控制变压器油中溶解气体监测装置回油管路排气的装置的制作方法

1.本发明涉及电力检测辅助设备技术领域,尤其涉及一种控制变压器油中溶解气体监测装置回油管路排气的装置。

背景技术:

2.变压器油中溶解气体在线监测装置是有效发现变压器内部是否存在局部放电的有效手段。

3.检索式ttl_all:(系统)and tacd_all:(变压器and回油管and气and阀),获得较为接近的现有技术方案如下。

4.申请公布号为cn 113588925 a,名称为一种变压器油中溶解气体在线监测系统。包括:脱气罐、液位传感器、氢气传感器、气泵、压力传感器、变压器、进油管、第一电磁阀和微水传感器;液位传感器设置在所述脱气罐的内腔;气泵安装在所述脱气罐的顶端;压力传感器安装在所述脱气罐的顶端左侧,所述压力传感器的探测端延伸进脱气罐内;变压器设置在所述脱气罐的外侧;其中,所述脱气罐的外侧设置有进液机构,所述变压器的外侧设置有回油机构。该变压器油中溶解气体在线监测系统,可实现在油路循环和测试返回油过程中对气体进行检测,防止气体进入变压器,并且可在气体进入后进行快速排出,避免气体跟随回流溶液进入变压器进行循环。

5.其通过防气体罐内中的下液位传感器和上液位传感器都能同时检测到油位说明被监测变压器内部正常工作,当上液位传感器检测不到油位时,表明防气体罐内部进入气体且被监测变压器中回流过程中可能会有气体,控制齿轮泵和第七电磁阀停止工作,同时开启第八电磁阀,被监测变压器本体的油在重力作用下会流向防气体罐内进而将防气体罐内空气沿第八电磁阀挤出,等到防气体罐内气体排空,使上液位传感器检测到时,表示防气体罐内已经重新充满油样,这时可以继续启动齿轮泵和第七电磁阀回油;从而可实现在油路循环和测试返回油过程中对气体进行检测,防止气体进入变压器,并且可在气体进入后进行快速排出,避免气体跟随回流溶液进入变压器进行循环。

6.申请公布号为cn 114397249 a,名称为变压器油中气体在线监测系统。能实时、在线、连续地分析变压器油中气体的含量,相比现阶段广泛应用的油色谱在线监测装置,无需更换载气及零部件,维护量可忽略不计。它包括脱气模块和进油管路、回油管路、油气循环管路、排气管路和检测管路;脱气模块,包括脱气室,设在脱气室侧壁顶部的第一液位开关,设在脱气室侧壁底部的第二液位开关,设在脱气室侧壁中间部位的压力传感器,脱气室侧壁外设加热装置。在管路系统无杂质气体存在时,在一定真空状态下通过绝缘油加热并使其在脱气室和油气循环管路中的循环运行,使油中溶解气体脱出进而检测。

7.其中,脱气模块,免维护,操作简单,避免零件的消耗。此外,油气检测模组采用基于激光的光声光谱检测模块,相比油色谱在线检测,无需载气,即可实现长期连续的监测。能实时、在线、连续地分析变压器油中气体的含量,且操作简单、维护量小。

8.在线油中溶解气体在线监测系统:

9.如图4所示,变压器油中溶解气体在线监测装置,变压器油中溶解气体在线监测装置通过进油管路23和回油管路24与变压器21相连,进油管路23上装有进油阀门25,回油管路24上装有回油阀门26,变压器油通过进油管路流入变压器油中溶解气体在线监测装置22,变压器油中溶解气体在线监测装置完成变压器油中溶解气体测试,变压器油通过回油管路再流回变压器。

10.结合上述两篇专利文献和现有的技术方案,发明人分析发现在现有技术方案中存在如下技术问题。

11.由于油中溶解气体在线监测装置变压器油回路密封不良等原因造成装置进入空气,空气随变压器油一起经回油管路流入变压器本体,进入变压器的空气聚集在变压器顶部造成主变轻瓦斯动作报警。

12.现有技术问题及思考:

13.如何解决回油管中空气进入变压器的技术问题。

技术实现要素:

14.本发明所要解决的技术问题是提供一种控制变压器油中溶解气体监测装置回油管路排气的装置,解决回油管中空气进入变压器的技术问题。

15.为解决上述技术问题,本发明所采取的技术方案是:一种控制变压器油中溶解气体监测装置回油管路排气的装置包括壳体、壳体内的隔油板、滑动装置和浮力阀、壳体上的锁闭装置、壳体上部的取气口和取气口上的排气阀,隔油板垂直固定在壳体内的底部将壳体内划分有第一油室和第二油室,第一油室位于隔油板一侧,第二油室位于隔油板另一侧,第一油室与第二油室在隔油板上方连接导通,在第一油室上有用于与第一回油管连接导通的第一回油口,在第二油室上有用于与第二回油管连接导通的第二回油口,滑动装置固定在第一油室侧的壳体内壁上并垂直分布,浮力阀与滑动装置滑动连接,浮力阀向下滑动至第一回油口时,锁闭装置使得浮力阀封闭第一回油口。

16.进一步的技术方案在于:所述壳体为内部空心的正四棱柱体,在隔油板上开设有第一通油孔和第二通油孔,第一油室通过第一通油孔与第二油室导通,第一油室通过第二通油孔与第二油室导通。

17.进一步的技术方案在于:所述浮力阀为空心的块体,所述壳体为透明的壳体。

18.进一步的技术方案在于:所述壳体为铝合金制成的壳体,所述浮力阀为铝合金制成的块体,所述排气阀为手动阀门。

19.进一步的技术方案在于:所述滑动装置包括浮力阀导轨和浮力阀滑块,所述浮力阀导轨固定在第一油室侧的壳体内壁上,所述浮力阀滑块固定在浮力阀上,浮力阀滑块与浮力阀导轨滑动连接。

20.进一步的技术方案在于:所述浮力阀导轨包括第一浮力阀导轨和第二浮力阀导轨,所述浮力阀滑块包括第一浮力阀滑块和第二浮力阀滑块,所述第一浮力阀导轨与第二浮力阀导轨平行分布,所述第一浮力阀滑块与第一浮力阀导轨滑动连接,所述第二浮力阀滑块与第二浮力阀导轨滑动连接。

21.进一步的技术方案在于:所述锁闭装置包括磁铁和吸块,所述磁铁固定在浮力阀上,所述吸块设置在壳体外部,磁铁与吸块磁吸连接或者分离。

22.进一步的技术方案在于:所述吸块与壳体可拆卸连接,吸块为渡锌铸铁制成的块体,所述磁铁镶嵌固定在浮力阀上,所述浮力阀上固定连接有密封橡胶垫。

23.进一步的技术方案在于:所述磁铁包括第一磁铁和第二磁铁,所述吸块包括第一吸块和第二吸块,所述第一磁铁与第一吸块磁吸连接或者分离,所述第二磁铁与第二吸块磁吸连接或者分离。

24.进一步的技术方案在于:还包括油中溶解气体在线监测装置和变压器,变压器通过进油管与油中溶解气体在线监测装置连接导通,油中溶解气体在线监测装置的回油管路、第一回油管、第一回油口、第二回油口、第二回油管和变压器的回油管路依次连接导通。

25.采用上述技术方案所产生的有益效果在于:

26.一种控制变压器油中溶解气体监测装置回油管路排气的装置包括壳体、壳体内的隔油板、滑动装置和浮力阀、壳体上的锁闭装置、壳体上部的取气口和取气口上的排气阀,隔油板垂直固定在壳体内的底部将壳体内划分有第一油室和第二油室,第一油室位于隔油板一侧,第二油室位于隔油板另一侧,第一油室与第二油室在隔油板上方连接导通,在第一油室上有用于与第一回油管连接导通的第一回油口,在第二油室上有用于与第二回油管连接导通的第二回油口,滑动装置固定在第一油室侧的壳体内壁上并垂直分布,浮力阀与滑动装置滑动连接,浮力阀向下滑动至第一回油口时,锁闭装置使得浮力阀封闭第一回油口。该技术方案,其通过壳体、隔油板、滑动装置、浮力阀、锁闭装置、取气口和排气阀等,实现回油管中空气排出,避免进入变压器。

27.详见具体实施方式部分描述。

附图说明

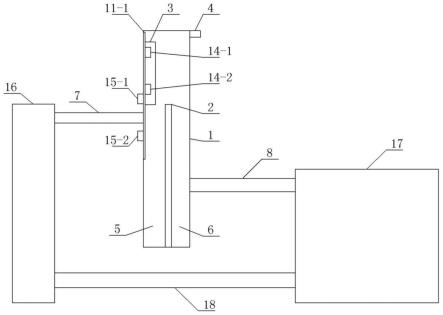

28.图1是本发明实施例1的结构图;

29.图2是本发明中浮力阀的结构图;

30.图3是本发明中隔油板的结构图;

31.图4是现有技术的连接图。

32.其中:1 壳体、

33.2 隔油板、

34.3 浮力阀、

35.4 取气口、

36.5 第一油室、

37.6 第二油室、

38.7 第一回油管、

39.8 第二回油管、

40.9 第一通油孔、

41.10 第二通油孔、

42.11-1 第一浮力阀导轨、

43.12-1 第一浮力阀滑块、

44.12-2 第二浮力阀滑块、

45.13 密封橡胶垫、

46.14-1 第一磁铁、

47.14-2 第二磁铁、

48.15-1 第一吸块、

49.15-2 第二吸块、

50.16 油中溶解气体在线监测装置、

51.17 变压器、

52.18 进油管。

具体实施方式

53.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

54.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是本技术还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施例的限制。

55.实施例1:

56.如图1~图3所示,本发明公开了一种控制变压器油中溶解气体监测装置回油管路排气的装置包括壳体1、壳体1内的隔油板2、滑动装置和浮力阀3、壳体1上的锁闭装置、壳体1上部的取气口4和取气口4上的排气阀,隔油板2垂直固定在壳体1内的底部将壳体1内划分有第一油室5和第二油室6,第一油室5位于隔油板2一侧,第二油室6位于隔油板2另一侧,第一油室5与第二油室6在隔油板2上方连接导通,在第一油室5上有用于与第一回油管7连接导通的第一回油口,在第二油室6上有用于与第二回油管8连接导通的第二回油口,滑动装置固定在第一油室5侧的壳体1内壁上并垂直分布,浮力阀3与滑动装置滑动连接,浮力阀3向下滑动至第一回油口时,锁闭装置使得浮力阀3封闭第一回油口。

57.还包括油中溶解气体在线监测装置16和变压器17,变压器17通过进油管18与油中溶解气体在线监测装置16连接导通,油中溶解气体在线监测装置16的回油管路、第一回油管7、第一回油口、第二回油口、第二回油管8和变压器17的回油管路依次连接导通。

58.如图1所示,所述壳体1为内部空心的正四棱柱体。

59.如图1和图3所示,在隔油板2上开设有第一通油孔9和第二通油孔10,第一油室5通过第一通油孔9与第二油室6导通,第一油室5通过第二通油孔10与第二油室6导通。

60.如图2所示,所述浮力阀3为空心的块体。

61.所述壳体1为铝合金制成的壳体,所述浮力阀3为铝合金制成的块体,所述排气阀为手动阀门。

62.所述滑动装置包括浮力阀导轨和浮力阀滑块,所述浮力阀导轨固定在第一油室5侧的壳体1内壁上,所述浮力阀滑块固定在浮力阀3上,浮力阀滑块与浮力阀导轨滑动连接。

63.如图1所示,所述浮力阀导轨包括第一浮力阀导轨11-1和第二浮力阀导轨,所述第一浮力阀导轨11-1与第二浮力阀导轨平行分布。

64.如图2所示,所述浮力阀滑块包括第一浮力阀滑块12-1和第二浮力阀滑块12-2,所述第一浮力阀滑块12-1与第一浮力阀导轨11-1滑动连接,所述第二浮力阀滑块12-2与第二浮力阀导轨滑动连接。

65.所述锁闭装置包括磁铁和吸块,所述磁铁固定在浮力阀3上,所述吸块螺纹连接在壳体1外部,磁铁与吸块磁吸连接或者分离。

66.所述吸块与壳体1螺纹连接,可拆卸,吸块为渡锌铸铁制成的块体,所述磁铁镶嵌固定在浮力阀3上。

67.如图2所示,所述浮力阀3上固定连接有密封橡胶垫13。

68.如图1和图2所示,所述磁铁包括第一磁铁14-1和第二磁铁14-2,所述吸块包括第一吸块15-1和第二吸块15-2,所述第一磁铁14-1与第一吸块15-1磁吸连接或者分离,所述第二磁铁14-2与第二吸块15-2磁吸连接或者分离。

69.其中,油中溶解气体在线监测装置和变压器本身为现有技术在此不再赘述。

70.实施例2:

71.实施例2不同于实施例1之处在于,将磁铁和吸块的安装位置对调。

72.本发明公开了一种控制变压器油中溶解气体监测装置回油管路排气的装置包括壳体、壳体内的隔油板、滑动装置和浮力阀、壳体上的锁闭装置、壳体上部的取气口和取气口上的排气阀,隔油板垂直固定在壳体内的底部将壳体内划分有第一油室和第二油室,第一油室位于隔油板一侧,第二油室位于隔油板另一侧,第一油室与第二油室在隔油板上方连接导通,在第一油室上有用于与第一回油管连接导通的第一回油口,在第二油室上有用于与第二回油管连接导通的第二回油口,滑动装置固定在第一油室侧的壳体内壁上并垂直分布,浮力阀与滑动装置滑动连接,浮力阀向下滑动至第一回油口时,锁闭装置使得浮力阀封闭第一回油口。

73.还包括油中溶解气体在线监测装置和变压器,变压器通过进油管与油中溶解气体在线监测装置连接导通,油中溶解气体在线监测装置的回油管路、第一回油管、第一回油口、第二回油口、第二回油管和变压器的回油管路依次连接导通。

74.所述壳体为内部空心的正四棱柱体。

75.在隔油板上开设有第一通油孔和第二通油孔,第一油室通过第一通油孔与第二油室导通,第一油室通过第二通油孔与第二油室导通。

76.所述浮力阀为空心的块体。

77.所述壳体为铝合金制成的壳体,所述浮力阀为铝合金制成的块体,所述排气阀为手动阀门。

78.所述滑动装置包括浮力阀导轨和浮力阀滑块,所述浮力阀导轨固定在第一油室侧的壳体内壁上,所述浮力阀滑块固定在浮力阀上,浮力阀滑块与浮力阀导轨滑动连接。

79.所述浮力阀导轨包括第一浮力阀导轨和第二浮力阀导轨,所述第一浮力阀导轨与第二浮力阀导轨平行分布。

80.所述浮力阀滑块包括第一浮力阀滑块和第二浮力阀滑块,所述第一浮力阀滑块与第一浮力阀导轨滑动连接,所述第二浮力阀滑块与第二浮力阀导轨滑动连接。

81.所述锁闭装置包括磁铁和吸块,所述吸块固定在浮力阀上,所述磁铁螺纹连接在壳体外部,磁铁与吸块磁吸连接或者分离。

82.所述磁铁与壳体螺纹连接,可拆卸,吸块为渡锌铸铁制成的块体,所述吸块镶嵌固定在浮力阀上。

83.所述浮力阀上固定连接有密封橡胶垫。

84.所述磁铁包括第一磁铁和第二磁铁,所述吸块包括第一吸块和第二吸块,所述第一磁铁与第一吸块磁吸连接或者分离,所述第二磁铁与第二吸块磁吸连接或者分离。

85.实施例3:

86.实施例3不同于实施例1之处在于,没有油中溶解气体在线监测装置和变压器。

87.本发明公开了一种控制变压器油中溶解气体监测装置回油管路排气的装置包括壳体、壳体内的隔油板、滑动装置和浮力阀、壳体上的锁闭装置、壳体上部的取气口和取气口上的排气阀,隔油板垂直固定在壳体内的底部将壳体内划分有第一油室和第二油室,第一油室位于隔油板一侧,第二油室位于隔油板另一侧,第一油室与第二油室在隔油板上方连接导通,在第一油室上有用于与第一回油管连接导通的第一回油口,在第二油室上有用于与第二回油管连接导通的第二回油口,滑动装置固定在第一油室侧的壳体内壁上并垂直分布,浮力阀与滑动装置滑动连接,浮力阀向下滑动至第一回油口时,锁闭装置使得浮力阀封闭第一回油口。

88.所述壳体为内部空心的正四棱柱体。

89.在隔油板上开设有第一通油孔和第二通油孔,第一油室通过第一通油孔与第二油室导通,第一油室通过第二通油孔与第二油室导通。

90.所述浮力阀为空心的块体。

91.所述壳体为铝合金制成的壳体,所述浮力阀为铝合金制成的块体,所述排气阀为手动阀门。

92.所述滑动装置包括浮力阀导轨和浮力阀滑块,所述浮力阀导轨固定在第一油室侧的壳体内壁上,所述浮力阀滑块固定在浮力阀上,浮力阀滑块与浮力阀导轨滑动连接。

93.所述浮力阀导轨包括第一浮力阀导轨和第二浮力阀导轨,所述第一浮力阀导轨与第二浮力阀导轨平行分布。

94.所述浮力阀滑块包括第一浮力阀滑块和第二浮力阀滑块,所述第一浮力阀滑块与第一浮力阀导轨滑动连接,所述第二浮力阀滑块与第二浮力阀导轨滑动连接。

95.所述锁闭装置包括磁铁和吸块,所述磁铁固定在浮力阀上,所述吸块螺纹连接在壳体外部,磁铁与吸块磁吸连接或者分离。

96.所述吸块与壳体螺纹连接,可拆卸,吸块为渡锌铸铁制成的块体,所述磁铁镶嵌固定在浮力阀上。

97.所述浮力阀上固定连接有密封橡胶垫。

98.所述磁铁包括第一磁铁和第二磁铁,所述吸块包括第一吸块和第二吸块,所述第一磁铁与第一吸块磁吸连接或者分离,所述第二磁铁与第二吸块磁吸连接或者分离。

99.相对于上述实施例,所述壳体为透明的壳体,方便观察浮力阀在壳体内的位置。

100.本技术所要解决的技术问题:

101.变压器油中溶解气体在线监测装置是有效发现变压器内部是否存在局部放电的有效手段。由于油中溶解气体在线监测装置变压器油回路密封不良等原因造成装置进入空气,空气随变压器油一起经回油管路流入变压器本体,进入变压器的空气聚集在变压器顶

部造成主变轻瓦斯动作报警。

102.本技术的构思:

103.正常状态,装置内部充满变压器油,浮力阀受到浮力作用沿着第一浮力阀导轨和第二浮力阀导轨,浮于装置顶部。

104.当变压器油中溶解气体在线监测装置油回路密封不良混入空气后气体与变压器油一起沿第一回油管流入装置,在装置内部稳定后气体聚集在装置顶部,随着聚集气体的增多浮力阀沿第一浮力阀导轨和第二浮力阀导轨下降,当气体总量聚集足够多时,第一强力磁铁和第一渡锌铸铁相遇,第二强力磁铁和第二渡锌铸铁相遇,在吸力的作用下,密封橡胶将第一回油管完全密封,混入空气的变压器油无法流入装置。

105.在此过程中始终无气体通过第二回油管流入变压器,避免了空气随变压器油一起经回油管路流入变压器本体,进入变压器的空气聚集在变压器顶部造成主变轻瓦斯动作报警。

106.技术方案说明:

107.发明一种装置能够在变压器油中溶解气体在线监测装置油回路密封不良混入空气后关闭回油管路,避免混入空气随变压器油一起经回油管路流入变压器本体,进入变压器的空气聚集在变压器顶部造成主变轻瓦斯动作报警的情况发生。

108.如图1所示,装置装在变压器油中溶解气体在线监测装置和变压器之间的回油管路上。

109.装置为整体为正四棱柱。

110.装置整体为铝合金材质。

111.装置有第一油室和第二油室,两个油室之间装有隔油板将两个油室隔开。

112.隔油板上设有第一通油孔和第二通油孔,便于两个油室变压器油的流通。

113.装置的顶部装有取气口。

114.装置左侧内壁装有第一浮力阀导轨和第二浮力阀导轨。

115.导轨之间安装第一吸块15-1即第一渡锌铸铁和第二吸块15-2即第二渡锌铸铁。

116.浮力阀为中空材质,密度比变压器油小,能够浮于变压器油的表面。

117.浮力阀上设有第一浮力阀滑块和第二浮力阀滑块。

118.浮力阀上装有密封橡胶,密封橡胶略大于第一回油管直径。

119.第一浮力阀导轨与第一浮力阀滑块相匹配,第二浮力阀导轨和第二浮力阀滑块相匹配。

120.浮力阀通过滑块沿导轨上、下滑动。

121.浮力阀两导轨之间设置有第一磁铁14-1即第一强力磁铁和第二磁铁14-2即第二强力磁铁。

122.第一强力磁铁和第二强力磁铁的位置和第一渡锌铸铁和第二渡锌铸铁相匹配。

123.本技术内部运行一段时间后,现场技术人员反馈的有益之处在于:

124.发明一种装置能够在变压器油中溶解气体在线监测装置油回路密封不良混入空气后关闭回油管路,避免混入空气随变压器油一起经回油管路流入变压器本体,进入变压器的空气聚集在变压器顶部造成主变轻瓦斯动作报警的情况发生。

125.目前,本发明的技术方案已经进行了中试,即产品在大规模量产前的较小规模试

验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已开始着手准备产品正式投产进行产业化(包括知识产权风险预警调研)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1