一种氮化锡基复合型固态电极及其制备方法与应用

1.本发明属于锂离子电池二次电池技术领域,尤其涉及一种氮化锡基复合型固态电极及其制备方法与应用。

背景技术:

2.锂离子电池具有优异的能量转换效率、高能量密度和电压高、循环性能好、自放电小、无记忆效应、环境友好等优点,在便携电子、电动汽车和固定储能中发挥了突出的作用。然而,随着对更高的功率和能量输出需求的迅速增加,石墨阳极由于其相对较低的理论比容量(372mah/g)远远不能满足其要求。锡基负极材料具有更高的理论比容量(994mah/g)、高导电性和环境友好性,成为锂离子电池最有前途的替代阳极材料之一。由于锡基负极材料在脱/嵌锂过程中存在巨大的体积变化而受到严重的机械降解,这导致了循环过程中活性物质易从集流体中脱落,从而降低与集流体间的电接触,造成电极循环性能迅速衰减,阻碍锡的商业化进程。

3.目前,电极活性材料巨大的体积膨胀的问题已经得到的广泛的关注与深入的研究。

4.在中国专利申请201710541568.8中,采用表面活性剂软模板法制备出蛋壳状二氧化硅包覆多孔二氧化锡球纳米复合材料后,再通过水热、碳化以及蚀刻反应,得到所述蛋壳状双层碳包二氧化锡纳米复合材料,该材料的内层碳壳与纳米二氧化锡球核间的中空空间能够容纳纳米二氧化锡球核在嵌锂过程中的体积变化,在0.1c电流密度下其循环圈数达到50圈。

5.在中国专利申请202011392167.9中,采用铜、硒元素和石墨烯纳米材料共掺杂,将得到的浆料进行过滤、洗涤、干燥后得到一种石墨烯掺杂锡基负极材料,其中形成石墨烯与锡基纳米材料之间的化学藕合键,防止了在锂化过程中生成的锡原子发生团聚影响负极材料的体积变化,循环圈数达到100圈。

6.在中国专利申请202011392167.9、中国专利zl201711317663.6中,采用cvd包碳、低温快速热处理制备由铜包覆层和导电包覆层组成的复合包覆纳米锡负极材料,能够抑制纳米锡的体积膨胀并保持纳米锡颗粒不破裂。采用碳材料对电极材料进行包覆、掺杂以及构建多孔、核壳结构骨架等方法减小锂离子嵌入时引起的锡颗粒的体积变化方面取得一定的进展,并且对锡基负极材料的发展有一定的推动作用。

7.除此上述方法之外,纳米管、纳米线、纳米棒、纳米片、多孔、中空或带防护涂层的封装锡颗粒等锡纳米结构通常能改善锡基负极材料的结构和电学性能结构,可以有效减轻循环过程中的体积效应。但以上采用的方法并没有完全解决锡基负极材料体积膨胀的主要问题。同时上述方法合成方法繁杂,成本高,仍然面临很大的挑战,这限制了锡基合金的商业化应用。

技术实现要素:

8.本发明实施例提供一种氮化锡基复合型固态电极的制备方法,旨在解决现有锡基材料作为负极材料循环过程中的巨大体积变化,而受到严重的机械降解,这导致了循环过程中活性物质易从集流体中脱落,从而降低与集流体间的电接触的问题。

9.磁控溅射具有设备简单、易于控制、镀膜面积大和附着力强等优点。

10.发明人采用磁控溅射做了大量探索发现:在高纯氩气的气氛中将金属锡直接溅射到基片上,溅射出来的纯锡薄膜测试效果并不理想,在30个充放电循环后容量快速降低,循环70圈时容量接近0,即便得到的效果不理想。

11.发明人在探究纯锡薄膜过程中,使用氩气和氮气不同比例的混合气氛作为实验环境,溅射生成氮化锡薄膜。通过电化学测试发现,氮化锡固态电极放电平台低于纯锡固态电极,且平台减少。氮化锡固态电极初始容量有些许的降低,循环前期稳定性有一定的提升,但仍不能达到理想的电化学性能。

12.发明人发现在活性材料直接溅射效果不理想的情况下,引入能量密度贡献主体作为锡基材料的结构支撑,得到了一种氮化锡基复合型固态电极,有效地缓解了活性材料巨大的体积膨胀的问题,在一定程度上改善了材料的电化学性能,取得了较好的效果。生长的氮化锡基复合型固态电极具有较高的离子和电子电导率以及结构稳定性,同时减缓在充放电过程中产生的体积膨胀,保持高的循环可逆性。

13.本发明实施例是这样实现的,一种氮化锡基复合型固态电极的制备方法,包括如下步骤:将锡靶材在混合气氛或氮源气氛下进行溅射处理,作为第一溅射源;将能量密度贡献主体靶材在惰性气氛或者混合气氛下进行溅射处理,作为第二溅射源;将两个溅射源共沉积处理,在基体上生长氮化锡基复合薄膜,即得所述氮化锡基复合型固态电极。

14.更进一步地,所述锡靶材为单晶锡锡块、锡片、锡粉末、锡基粉末的压制靶材中的一种;所述单晶锡锡块、锡片、锡粉末的纯度为99.99%;所述锡靶材射频溅射功率为50w~200w。

15.更进一步地,所述能量密度贡献主体靶材包括锗、铜、镍、钛、铝、锂、锰、钒、钠、镁、硅、碳、铁、钴、锌、钾、钪、镓、铬等元素中的至少一种单质、氧化物或者锂氧化物;所述锡靶材与能量密度贡献主体靶材的射频溅射功率比为10:1~1:10;所述能量密度贡献主体靶材选用99.999%高纯度的靶材。

16.更进一步地,所述混合气氛各自独立地为氩气与氮气按体积比10:1~1:10的混合;所述氮源气氛为氮气、氨气、一氧化氮、二氧化氮中至少一种;所述惰性气氛为氩气;所述氩气、氮气的纯度为99.998%。

17.更进一步地,所述两个溅射源共沉积处理的时间为30min~300min。

18.更进一步地,所述基体为化学电源负极集流体。所述基体为不锈钢基板、铜箔、泡沫镍、硅片中任意一种。

19.更进一步地,所述基体与靶材之间的间距各自独立地为30-90mm;进一步优选为80mm。

20.更进一步地,所述氮化锡基复合型固态电极上氮化锡基复合薄膜厚度为0.1~50μm。

21.本发明实施例还提供一种电极片,使用了上述氮化锡基复合型固态电极;所述氮

化锡基复合型固态电极上氮化锡基复合薄膜厚度为0.1~50μm。

22.本发明实施例还提供所述氮化锡基复合型固态电极在锂离子电池或超级电容器中的应用。

23.本发明实施例还提供所述电极片在锂离子电池或超级电容器中的应用。

24.与现有技术相比,本发明氮化锡基复合型固态电极首先将锡靶材在惰性气体与氮气的混合气氛下进行溅射处理,作为第一溅射源;将能量密度贡献主体在惰性气氛或者混合气氛下进行溅射处理,作为第二溅射源;将两个溅射源共沉积处理,在基体上生长氮化锡基复合薄膜;使得生长的氮化锡基复合型固态电极具有高的离子和电子电导率以及结构稳定性,同时减缓了在充放电过程中产生的体积膨胀,保持高的循环可逆性。其次,采用共溅射法生长形成膜层,其条件易控,有效保证生长的氮化锡基复合型固态电极化学性能稳定,赋予所述氮化锡基复合型固态电极大倍率性能良好,安全性能良好,效率高,适用于工业化大规模的生产。

25.本发明电极片所含的氮化锡基复合型固态电极能够有效减缓了在充放电过程中产生的体积膨胀,保持良好的导电性及电极的完整性,同时保持锂离子嵌入/脱出过程中的高度循环可逆性。另外,所述制备方法工艺简单,设备依赖度低,适合工业化生产,该方法制备的复合薄膜比容量高,结构稳定性好。

26.由于本发明的电极片具有上述优点,含有本发明电极片的锂离子电池的锂离子传导速率高、结构稳定性和容量保持率高,赋予所述锂离子电池具有高的比容量和循环可逆性,延长了循环寿命,提高了安全性能。含有本发明电极片的超级电容器内阻小,充放电快速,同时储能性能优异。

附图说明

27.图1为本发明实施例六与对比例七提供的固态电极材料的锂离子电池在99.4ma/g时的充放电曲线对比图;

28.图2为本发明实施例六、七与对比例七提供的固态电极材料的锂离子电池在994ma/g时的循环性能对比图;

29.图3为本发明实施例七提供的固态电极材料的锂离子电池在99.4ma/g时的充放电曲线对比图;

30.图4为本发明对比例七提供的固态电极材料的锂离子电池在99.4ma/g时的充放电曲线对比图;

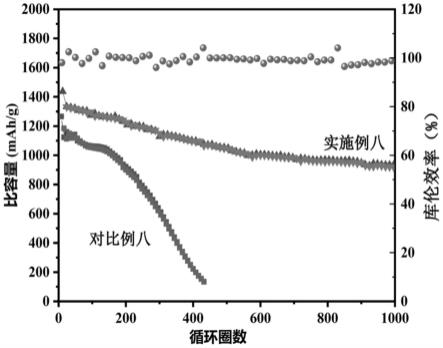

31.图5为本发明实施例八与对比例八提供的固态电极材料的锂离子电池在99.4ma/g时的循环性能对比及库伦效率图;

32.图6是本发明实施例八与对比例八提供的固态电极材料的锂离子电池在100000-0.01hz的阻抗谱对比图。

33.图7为本发明实施例九与对比例九提供的固态电极材料的锂离子电池在99.4ma/g时的充放电曲线对比图;

34.图8为本发明实施例九与对比例九提供的固态电极材料的锂离子电池的10c倍率曲线对比图;

35.图9为本发明实施例十与对比例十提供的固态电极材料的锂离子电池的在994ma/

g时的循环性能对比图;

36.图10为本发明对比例一提供的固态电极材料的sem图;

37.图11为本发明对比例二提供的固态电极材料的sem图;

38.图12为本发明对比例六至对比例十提供的固态电极材料的锂离子电池在994ma/g时的循环性能对比图;

39.图13为本发明对比例六与对比例七提供的固态电极材料的锂离子电池在99.4ma/g时第一圈的充放电曲线对比图;

40.图14为本发明对比例六提供的固态电极材料的锂离子电池在99.4ma/g时的充放电曲线对比图;

41.图15为本发明对比例六与对比例七提供的固态电极材料的锂离子电池在0.1mv/s时第一圈的cv曲线对比图;

42.图16为本发明对比例六提供的固态电极材料的锂离子电池在0.1mv/s时前三圈的cv曲线图;

43.图17为本发明对比例七提供的固态电极材料的锂离子电池在0.1mv/s时前三圈的cv曲线图;

44.图18为本发明实施例六与对比例六提供的固态电极材料的锂离子电池在0.1mv/s时第一圈的cv曲线对比图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.一方面,本发明实施例提供一种氮化锡基复合型固态电极的制备方法。所述氮化锡基复合型固态电极的制备方法包括如下步骤:

47.将锡靶材在混合气氛或氮源气氛下进行溅射处理,作为第一溅射源;将能量密度贡献主体靶材在惰性气氛或者混合气氛下进行溅射处理,作为第二溅射源;将两个溅射源共沉积处理,在基体上生长氮化锡基复合薄膜,即得所述氮化锡基复合型固态电极。

48.其中,能量密度贡献主体作为结构支撑,锡相分散于能量密度贡献主体基体中,能够有效减缓在充放电过程中产生的体积膨胀,保持良好的导电性及电极的完整性,同时保持锂离子嵌入/脱出过程中的高度可逆性。

49.因此,在一实施例中,能量密度贡献主体靶材包括锗、铜、镍、钛、铝、锂、锰、钒、钠、镁、硅、碳、铁、钴、锌、钾、钪、镓、铬等元素中的至少一种单质、氧化物或者锂氧化物;在具体实施例中,各靶选用99.999%高纯度的靶材。

50.在进一步实施例中,所述溅射处理的溅射功率满足:锡靶材与能量密度贡献主体靶材的功率比为10:1~1:10。通过控制两靶材的溅射功率比,从而控制氮化锡基复合型固态电极中的能量密度贡献主体的含量,也即是间接通过能量密度贡献主体作为结构支撑从而实现减缓在充放电过程中产生的体积膨胀,保持良好的导电性及电极的完整性和相应的电化学性能。

51.在另一实施例中,在所述溅射处理的锡靶材射频溅射功率为50w~200w;溅射处理

过程中,所述基体的温度控制为10℃~800℃;所述混合气氛各自独立地为氩气与氮气按体积比10:1~1:10的混合;所述氮源气氛为氮气、氨气、一氧化氮、二氧化氮中至少一种;所述惰性气氛为氩气。其中,氮气、氩气可以是99.998%的纯度。基体与靶材之间的间距各自独立地优选为30-90mm,具体的如80mm。通过控制溅射功率、基体的温度和高纯度的气氛环境,从而保证并提高生长的氮化锡基复合型固态电极的质量,从而保证和提高其电化学性能。

52.另外,在所述共溅射处理的条件下,可以控制溅射时间来控制生长氮化锡基复合型固态电极的厚度,如可以但不仅仅为0.1-50μm,具体的如1μm。所述两个溅射源共沉积处理的溅射时间为30min~300min。

53.一实施例中,上述各实施例中的所述基体为化学电源负极集流体。在具体实施例中,所述基体为不锈钢基板、铜箔、泡沫镍、硅片中任意一种。

54.因此,所述氮化锡基复合型固态电极的制备方法是首先将锡靶材在混合气氛或氮源气氛下进行溅射处理,作为第一溅射源;将能量密度贡献主体靶材在惰性气氛或者混合气氛下进行溅射处理,作为第二溅射源;将两个溅射源共沉积处理,在基体上生长氮化锡基复合薄膜;使得生长的氮化锡基复合型固态电极具有高的离子和电子电导率以及结构稳定性,同时能够吸收氮化锡基复合型固态电极在充放电时产生的体积膨胀,减轻周期性体积变化的应力,减少固体电解质膜(sei)的产生,保持锂离子嵌入/脱出过程中的结构稳定性以及高循环可逆性,有效发挥锡基材料的高容量特性。另外,采用射频磁控溅射法生长形成膜层,其条件易控,有效保证生长的氮化锡基复合型固态电极化学性能稳定,赋予所述氮化锡基复合型固态电极大倍率性能良好,安全性能良好,效率高,适用于工业化大规模的生产。

55.相应地,基于上文所述氮化锡基复合型固态电极的制备方法,本发明实施例还提供了一种氮化锡基复合型固态电极。由于所述氮化锡基复合型固态电极是由上文所述氮化锡基复合型固态电极的制备方法制备获得,因此,所述氮化锡基复合型固态电极具有如上文所述的特性:具有良好的界面稳定性,导电性能良好;而且结构稳定,可以减少和阻止电解液与活性材料之间的不可逆副反应,减缓体积变化产生的应力以及固体电解质膜(sei)的产生。而且所述氮化锡基复合型固态薄膜可以吸收锡在充放电时产生的体积膨胀,减轻周期性体积变化的应力,减少固体电解质膜(sei)的产生,保持锂离子嵌入/脱出过程中的结构稳定性,同时安全性能良好。

56.另一方面,本发明实施例还提供了一种电极片,使用了权利要求6所述的氮化锡基复合型固态电极。所述氮化锡基复合型固态电极可以但不仅仅控制为0.1-50μm,具体的如1μm。因此,所述电极片内阻小,能缓解在充放电时产生的体积膨胀,减轻周期性体积变化的应力,减少固体电解质膜(sei)的产生,保持锂离子脱嵌过程中的结构稳定性。基于本发明实施例所述电极片具有上述该些优点,因此,所述电极片在制备锂离子电池或超级电容器中的应用。当所述电极片在锂离子电池中应用时,所述锂离子电池理所当然的包括必要的组件,如包括由正极、负极和隔膜形成的电芯。其中,所述负极为上文所述电极片。其他组件可以是常规锂离子电池所含的常规组件。这样,所述锂离子电池具有高的首次充放电效率和锂离子电池循环性能好,延长了循环寿命,提高了安全性能。当所述电极片在超级电容器中应用时,所述超级电容器理所当然的包括必要的组件,如电极片,所述电极片为上文所述电极片。这样超级电容器的内阻小,充放电快速,同时储能性能优异循环性能好,延长了循

环寿命长,安全性能较高。

57.以下通过多个具体实施例来举例说明本发明实施例氮化锡基复合型固态电极的制备方法和应用等。

58.实施例一

59.本实施例提供了氮化锡基复合型固态电极及其制备方法。所述氮化锡基复合型固态电极按照如下步骤的方法制备而成:

60.s11:将纯度为99.99%的纯锡靶材作为第一溅射源,纯度为99.999%的纯锗靶材作为第二溅射源,其与铜箔基底的距离均为80mm;当真空度达1.0

×

10-2

毫巴后,调整纯锡靶材对应气氛为高纯氩气与氮气比例为3:1的混合气氛;纯锗靶材对应气氛为高纯氩气气氛;采用sn:ge=3:1的功率比(90w:30w)进行共沉积处理,制备了snn-ge复合型固体电极,溅射时间为2h;在沉积期间将基板温度保持在300℃,厚度为1μm得到所述氮化锡基复合型固态电极。

61.实施例二

62.本实施例提供了氮化锡基复合型固态电极及其制备方法。所述氮化锡基复合型固态电极按照如下步骤的方法制备而成:

63.s11:将纯度为99.99%的纯锡靶材作为第一溅射源,纯度为99.999%的纯锗靶材作为第二溅射源,其与铜箔基底的距离均为60mm;当真空度达1.0

×

10-2

毫巴后,调整纯锡靶材对应气氛为高纯氩气与氮气比例为3:1的混合气氛;纯锗靶材对应气氛为高纯氩气气氛;采用sn:ge=2:1的功率比(100w:50w)进行共沉积处理,制备了snn-ge复合型固体电极,溅射时间为3h;在沉积期间将基板温度保持在200℃,厚度为2.2μm得到所述氮化锡基复合型固态电极。

64.实施例三

65.本实施例提供了氮化锡基复合型固态电极及其制备方法。所述氮化锡基复合型固态电极按照如下步骤的方法制备而成:

66.s11:将纯度为99.99%的纯锡靶材作为第一溅射源,纯度为99.999%的二氧化锰粉末靶材作为第二溅射源,其与铜箔基底的距离均为70mm;当真空度达1.0

×

10-2

毫巴后,调整纯锡靶材对应气氛为高纯氩气与氮气比例为5:2的混合气氛;二氧化锰粉末靶材对应气氛为高纯氩气气氛;采用sn:mno2=1:1的功率比(50w:50w)进行共沉积处理,制备了snn-mno2复合型固体电极,溅射时间为3h;在沉积期间将基板温度保持在100℃,厚度为1.5μm得到所述氮化锡基复合型固态电极。

67.实施例四

68.本实施例提供了氮化锡基复合型固态电极及其制备方法。所述氮化锡基复合型固态电极按照如下步骤的方法制备而成:

69.s11:将纯度为99.99%的纯锡靶材作为第一溅射源,纯度为99.999%的纯铝靶材作为第二溅射源,其与铜箔基底的距离均为60mm;当真空度达1.0

×

10-2

毫巴后,调整纯锡靶材对应气氛为高纯氩气与氮气比例为1:1的混合气氛;纯铝靶材对应气氛为高纯氩气气氛;采用sn:al=5:3的功率比(180w:36w)进行共沉积处理,制备了snn-al复合型固体电极,溅射时间为2h;在沉积期间将基板温度保持在300℃,厚度为3.3μm得到所述氮化锡基复合型固态电极。

70.实施例五

71.本实施例提供了氮化锡基复合型固态电极及其制备方法。所述氮化锡基复合型固态电极按照如下步骤的方法制备而成:

72.s11:将纯度为99.99%的纯锡靶材作为第一溅射源,纯度为99.999%的纯钛靶材作为第二溅射源,其与铜箔基底的距离均为90mm;纯锡靶材对应气氛为高纯氮气气氛;纯钛靶材对应气氛为高纯氩气气氛,调整真空度达1.0

×

10-2

毫巴后;采用sn:ti=1:1的功率比(50w:50w)进行共沉积处理,制备了纯snn-ti复合型固体电极,溅射时间为2h;在沉积期间将基板温度保持在300℃,厚度为2.8μm,得到所述氮化锡基复合型固态电极。

73.对比例一

74.本实施例提供了纯锡薄膜固态电极及其制备方法。所述纯锡薄膜固态电极按照如下步骤的方法制备而成:

75.s11:以纯度为99.99%的纯锡靶材作为溅射源,其与铜箔基底的距离为80mm,在1.0

×

10-2

毫巴的高纯氩气气氛中,采用输出为50w的射频电源溅射2h,制备了厚度为0.21μm的纯锡薄膜,在沉积期间,将基板温度保持在300℃,得到所述纯锡薄膜固态电极。

76.对比例二

77.本实施例提供了氮化锡薄膜固态电极及其制备方法。所述氮化锡薄膜固态电极按照包括如下步骤的方法制备:

78.s11:以纯度为99.99%的纯锡靶材作为溅射源,其与铜箔基底的距离为80mm;当真空度达1.0

×

10-2

毫巴后,调整真空室气氛为高纯氩气与氮气比例为3:1的混合气氛;采用输出为50w的射频电源溅射3h,制备了厚度为0.25μm的氮化锡薄膜,在沉积期间,将基板温度保持在300℃,得到所述氮化锡薄膜固态电极。

79.对比例三

80.本实施例提供了氮化锡薄膜固态电极及其制备方法。所述氮化锡薄膜固态电极按照包括如下步骤的方法制备:

81.s11:以纯度为99.99%的纯锡靶材作为溅射源,其与铜箔基底的距离为70mm;当真空度达1.0

×

10-2

毫巴后,调整真空室气氛为高纯氩气与氮气比例为5:2的混合气氛;采用输出为60w的射频电源溅射4h,制备了厚度为1.0μm的氮化锡薄膜,在沉积期间,将基板温度保持在100℃,得到所述氮化锡薄膜固态电极。

82.对比例四

83.本实施例提供了氮化锡薄膜固态电极及其制备方法。所述氮化锡薄膜固态电极按照包括步骤的方法制备而成:

84.s11:以纯度为99.99%的纯锡靶材作为溅射源,其与铜箔基底的距离为60mm;当真空度达1.0

×

10-2

毫巴后,调整真空室气氛为高纯氩气与氮气比例为1:1的混合气氛;采用输出为75w的射频电源溅射3h,制备了厚度为2.5μm的氮化锡薄膜,在沉积期间,将基板温度保持在300℃;得到所述氮化锡薄膜固态电极。

85.对比例五

86.本实施例提供了纯氮化锡薄膜固态电极及其制备方法。所述纯氮化锡薄膜固态电极按照包括步骤的方法制备而成:

87.s11:以纯度为99.99%的纯锡靶材作为溅射源,其与铜箔基底的距离为90mm;在

1.0

×

10-2

毫巴的高纯氮气气氛中,采用输出为50w的射频电源溅射2h,制备了厚度为1.8μm的氮化锡薄膜,在沉积期间,将基板温度保持在300℃,得到所述纯氮化锡薄膜固态电极。

88.实施例六至实施例十和对比例六至对比例十

89.将上述实施例一至实施例五、对比例一至对比例五提供的固态电极作为正极,分别按照如下方法组装成锂离子电池,即对应为实施例六至实施例十和对比例六至对比例十:

90.以锂片对固态电极,电解液浓度为1mol/l,偏丙烯微孔膜为电池的隔膜,在充满氩气的手套箱中组装成纽扣式电池。

91.各锂离子电池进行如下相关电化学测试条件:充放电电压为0.01v~2v。

92.各锂离子电池的相关电化学测试结果:

93.实施例六提供的锂离子电池在99.4ma/g的速率时,首次放电比容量为1605mah/g,首次充电比容量为1551mah/g,首次库伦效率为96.6%,如图1所示。

94.实施例六提供的锂离子电池在994ma/g的速率时,首次放电比容量为1405mah/g,循环至1000圈,放电比容量为690mah/g,如图2所示。

95.实施例七提供的锂离子电池在994ma/g的速率时,首次放电比容量为1655mah/g,循环至1000圈,放电比容量为925mah/g,994ma/g电流密度下容量保持率为55.9%,如图2所示。

96.实施例七提供的锂离子电池在99.4ma/g的速率时,首次放电比容量为1594mah/g,具有较好的循环稳定性,循环至100圈后放电比容量为1409mah/g,容量保持率为88.4%,如图3所示。

97.实施例八提供的锂离子电池在99ma/g的速率时,首次放电比容量为1436mah/g,循环1000次后放电比容量为932mah/g,循环过程中库伦效率接近于100%,如图5所示。

98.实施例八提供的锂离子电池电荷转移阻抗为80ω,如图6所示。

99.实施例九提供的锂离子电池在99ma/g的速率时,首次放电比容量为1597mah/g,首次充电比容量为1475mah/g,首次库伦效率为92.4%,如图7所示。

100.实施例九提供的锂离子电池在不同电流密度下进行了循环,随着电流密度从0.1c增加到10c,比容量分别为1393、1305、1182、1062、939、776、599mah/g,具有较好的倍率性能,如图8所示。

101.实施例十提供的锂离子电池在994ma/g的速率时,首次放电比容量为1462mah/g,具有较好的循环稳定性,循环至1000圈后放电比容量为919mah/g,容量保持率为62.9%,如图9所示。

102.图12

103.对比例六提供的锂离子电池在99ma/g的速率时,首次放电比容量为1141mah/g,首次充电比容量为946mah/g,首次库伦效率为82.84%,如图13所示,。

104.对比例七提供的锂离子电池在994ma/g的速率时,首次放电比容量为1545mah/g,首次充电比容量为1233mah/g,首次库伦效率为79.83%,如图1所示。

105.对比例七提供的锂离子电池在994ma/g的速率时,首次放电比容量为1545mah/g,循环至300圈,放电比容量为144mah/g,如图2所示。

106.对比例七提供的锂离子电池在99ma/g的速率时,首次放电比容量为1300mah/g,循

环3圈后比容量便开始快速衰减,100次循环后,放电比容量仅为700mah/g,如图4所示。

107.对比例七提供的锂离子电池在99ma/g的速率时,首次放电比容量为1287mah/g,首次充电比容量为1253mah/g,首次库伦效率为97.4%,如图13所示。

108.对比例八提供的锂离子电池在99ma/g的速率时,首次放电比容量为1266mah/g,循环432次后放电比容量为134mah/g,如图5所示。

109.对比例八提供的锂离子电池电荷转移阻抗为150ω,如图6所示。

110.对比例九提供的锂离子电池在99ma/g的速率时,首次放电比容量为1466mah/g,首次充电比容量为1287mah/g,首次库伦效率为87.8%,如图7所示。

111.对比例九提供的锂离子电池在不同电流密度下进行了循环,随着电流密度从0.1c增加到10c,比容量分别为1178、1138、1019、718、544、400、146mah/g,如图8所示。

112.对比例十提供的锂离子电池在994ma/g的速率时,首次放电比容量为1470mah/g,随着循环圈数的增加,放电比容量快速衰减,循环700圈后,比容量小于400mah/g,如图9所示。

113.另外,所述对比例一和对比例二的sem图如图10、11所示,对比例一提供的纯锡固态电极形貌与对比例二提供的纯氮化锡薄膜固态电极形貌几乎一致,但颗粒表面变光滑且颗粒更加完整。由此可以看出对比例二得出的氮化锡薄膜负极优于纯锡薄膜负极,因此选择制备氮化锡基复合型固态电极。

114.对比例六至对比例十提供的锂离子电池在994ma/g的循环性能曲线如图12所示,可知含有对比例七至对比例十提供的不同比例氮化锡薄膜负极明显优于纯锡薄膜负极(对比例六)。

115.对比例六和对比例七提供的固态电极材料的锂离子电池在99ma/g时第一圈的充放电曲线图(如图13所示)可知,含有对比例七提供的氮化锡薄膜固态电极的锂离子电池充放电平台明显低于纯锡薄膜锂离子电池(对比例六),同时平台减少,未出现多平台现象。随着循环的增加,含有对比例六提供的纯锡薄膜固态电极的锂离子电池比容量快速衰减,循环80次后,比容量几乎为0,如图14所示;含有对比例七提供的纯锡薄膜固态电极的锂离子电池首次放电比容量为1300mah/g,100次循环后,放电比容量仅为700mah/g,如图4所示。

116.此外,由对比例六和对比例七的cv曲线图(如图15-17所示)对比可知,对比例五提供的锂离子电池在0.1mv/s扫描速率下,在0.7-0.9v中有较多峰出现;对比例六提供的锂离子电池在0.1mv/s扫描速率下,与对比例五相比,cv曲线所包围的面积更大,表明具有更高的容量;同时峰减少且加宽,表明不可逆反应减少,在三次循环后有较好的重叠性。再对比实施例五与对比例六在0.1mv/s扫描速率下的第一圈cv曲线图(如图18所示)。

117.对比实施例六至实施例十提供的锂离子电池和对比例六至对比例十提供的锂离子电池充放电性能可知,含有实施例一至四提供的氮化锡基复合型固态电极的锂离子电池明显优于纯锡和氮化锡的复合薄膜负极锂离子电池。因此,各锂离子电池相关电化学测试结果可知,所述锂离子电池具有高的首次充放电效率和良好的循环性能,而且充放电性能稳定。

118.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1