火花塞及其制造方法与流程

本公开总体上涉及火花塞,更具体地涉及火花塞绝缘体和制造方法。

背景技术:

1、对火花塞的电气和机械要求一直在提高,而且还在继续提高。例如,一些汽车规格现在对m12火花塞要求45kv的电压。随着发动机技术的进一步改进,预计电压要求会进一步提高,而火花塞的尺寸例如减小到m10。因此,需要能够承受更高电压同时具有更薄横截面的陶瓷材料火花塞绝缘体。

技术实现思路

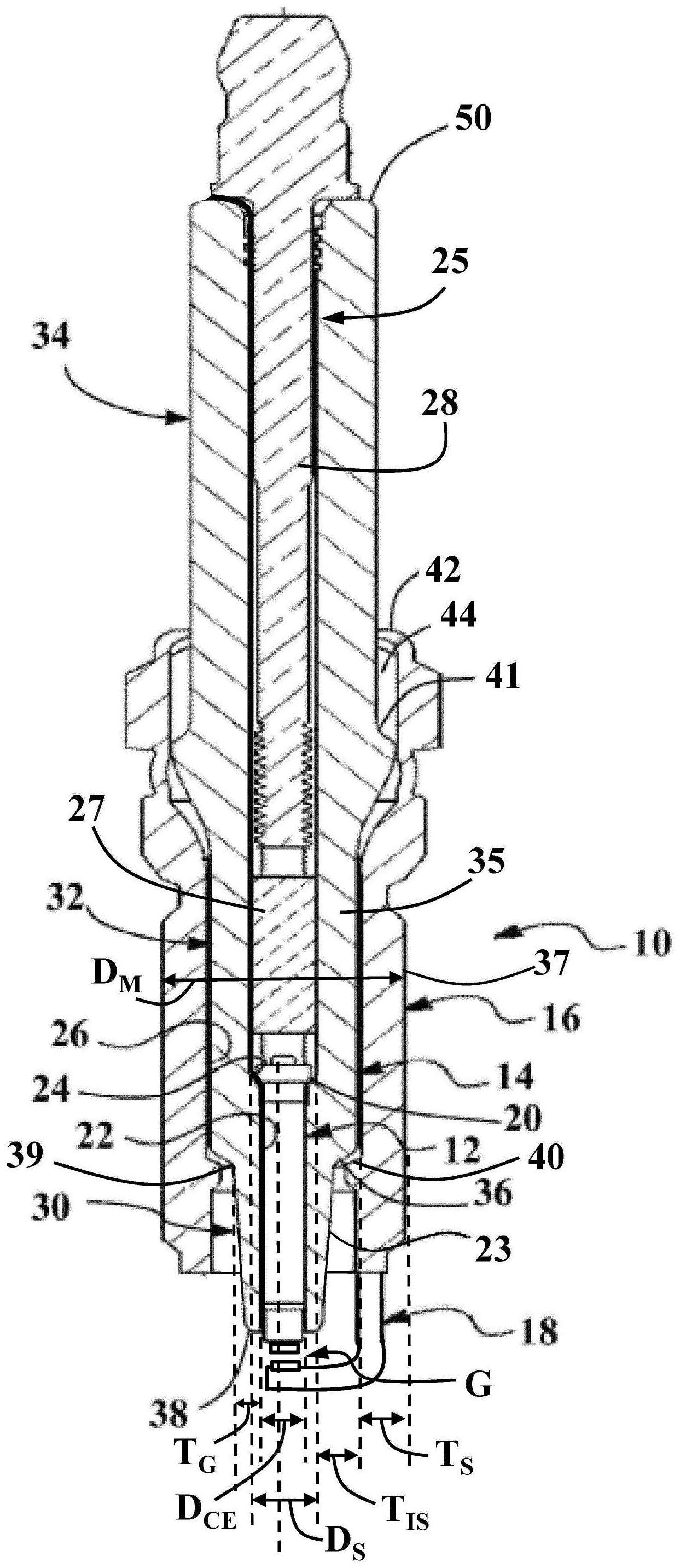

1、根据一个实施例,存在一种火花塞,其包括具有螺纹区域和轴向孔口的外壳。该火花塞包括具有陶瓷主体和轴向孔口的绝缘体,该绝缘体至少部分地设置在外壳的轴向孔口内,并且陶瓷主体由陶瓷材料制成。该火花塞包括至少部分地设置在绝缘体的轴向孔口内的垫圈和至少部分地设置在绝缘体的轴向孔口内的内部密封件。该火花塞包括至少部分地设置在绝缘体的轴向孔口内的中心电极和构造成与中心电极一起产生火花隙的接地电极。此外,或其中tis是绝缘体在内部密封件处的径向厚度,dce是中心电极的直径,ds是内部密封件的直径,dm是外壳的螺纹区域处的主直径,ρth是完全致密且无孔的陶瓷材料的密度,ρ是陶瓷材料的密度,tg是绝缘体在垫圈处的径向厚度。

2、在一些实施例中,绝缘体具有42kv/mm或更大的介电强度,并且绝缘体在内部密封件处的径向厚度为1.5至2.26mm(含端值)。

3、在一些实施例中,绝缘体在内部密封件处的径向厚度的减小对应于外壳在螺纹区域处的厚度的成比例厚度增大或中心电极的直径或内部密封件的直径的成比例直径增大,并且成比例的厚度增大或成比例的直径增大为20-30%。

4、在一些实施例中,绝缘体在内部密封件处的径向厚度为1.5至1.6mm(含端值)。

5、在一些实施例中,主直径为m10,绝缘体具有42kv/mm或更大的介电强度,并且绝缘体在垫圈处的径向厚度为0.6至1.7mm(含端值)。

6、在一些实施例中,绝缘体在垫圈处的径向厚度的减小对应于外壳在螺纹区域处的厚度的成比例厚度增大或中心电极直径或内部电极的直径的成比例直径增大,并且成比例的厚度增大或成比例的直径增大为20-30%。

7、在一些实施例中,垫圈处的绝缘体的径向厚度为0.6至0.9mm(含端值)。

8、在一些实施例中,绝缘体在内部密封件处的径向厚度为1.5至1.6mm(含端值),和/或绝缘体在垫圈处的径向厚度为0.6至0.9mm(含端值)。

9、在一些实施例中,陶瓷主体具有α-氧化铝晶粒的单相晶体结构。

10、在一些实施例中,陶瓷主体具有按体积计小于1%的孔隙率。

11、在一些实施例中,陶瓷主体具有小于10微米的均匀平均粒度。

12、在一些实施例中,陶瓷主体具有小于5微米的均匀平均粒度。

13、在一些实施例中,陶瓷主体包含大于99.8wt%的氧化铝。

14、在一些实施例中,陶瓷主体的氧化铝衍生自具有至少99.95wt%纯度的醇盐前体氧化铝粉末。

15、在一些实施例中,且

16、在一些实施例中,且

17、在一些实施例中,存在一种制造火花塞的方法,包括注射模塑陶瓷主体的步骤。

18、在一些实施例中,该方法包括喷雾干燥浆料以形成粒状材料和压制粒状材料以形成陶瓷主体的步骤。

19、根据一个实施例,提供了一种火花塞,该火花塞具有带有轴向孔口的外壳,其中该外壳在该外壳的螺纹区域处具有m12的主直径。该火花塞包括具有陶瓷主体的绝缘体,该绝缘体具有轴向孔口并且至少部分地设置在外壳的轴向孔口内。该火花塞还包括至少部分地设置在绝缘体的轴向孔口内的内部密封件、至少部分地设置在绝缘体的轴向孔口内的中心电极以及构造成与中心电极一起产生火花隙的接地电极。绝缘体构造成具有42kv/mm或更大的介电强度和1.5至1.6mm(含端值)的在内部密封件处的径向厚度。

20、根据另一实施例,提供了一种火花塞,该火花塞具有带有轴向孔口的外壳,其中该外壳在该外壳的螺纹区域处具有m10的主直径。该火花塞包括具有陶瓷主体的绝缘体,该绝缘体具有轴向孔口并且至少部分地设置在外壳的轴向孔口内。该火花塞还包括至少部分地设置在外壳的轴向孔口内的垫圈、至少部分地设置在绝缘体的轴向孔口内的中心电极和构造成与中心电极一起产生火花隙的接地电极。绝缘体构造成具有42kv/mm或更大的介电强度和0.6至0.9mm(含端值)的在垫圈处的径向厚度。

21、在前面的段落、权利要求和/或以下描述和附图中阐述的各个方面、实施例、示例、特征和替代方案可以被独立地或以它们的任何组合看待。例如,在没有特征不相容的情况下,结合一个实施例公开的特征适用于所有实施例。

技术特征:

1.一种火花塞,包括:

2.根据权利要求1所述的火花塞,其中,所述主直径为m12,所述绝缘体的介电强度为42kv/mm或更高,所述绝缘体在所述内部密封件处的径向厚度为1.5至2.26mm,含端值。

3.根据权利要求2所述的火花塞,其中,所述绝缘体在所述内部密封件处的径向厚度的减小对应于所述外壳在所述螺纹区域处的厚度的成比例的厚度增大、或所述中心电极的直径或所述内部密封件的直径的成比例的直径增大,其中所述成比例的厚度增大或成比例的直径增大为20-30%。

4.根据权利要求2所述的火花塞,其中,所述绝缘体在所述内部密封件处的径向厚度为1.5至1.6mm,含端值。

5.根据权利要求1所述的火花塞,其中,所述主直径为m10,所述绝缘体的介电强度为42kv/mm或更高,所述绝缘体在所述垫圈处的径向厚度为0.6至1.7mm,含端值。

6.根据权利要求5所述的火花塞,其中,所述绝缘体在所述垫圈处的径向厚度的减小对应于所述外壳在所述螺纹区域处的厚度的成比例的厚度增大、或所述中心电极的直径或所述内部密封件的直径的成比例的直径增大,其中所述成比例的厚度增大或成比例的直径增大为20-30%。

7.根据权利要求5所述的火花塞,其中,所述绝缘体在所述垫圈处的径向厚度为0.6至0.9mm,含端值。

8.根据权利要求1所述的火花塞,其中,所述绝缘体在所述内部密封件处的径向厚度为1.5至1.6mm,含端值,和/或所述绝缘体在所述垫圈处的径向厚度为0.6至0.9mm,含端值。

9.根据权利要求1所述的火花塞,其中,所述陶瓷主体具有α-氧化铝晶粒的单相晶体结构。

10.根据权利要求1所述的火花塞,其中,所述陶瓷主体具有按体积计小于1%的孔隙率。

11.根据权利要求1所述的火花塞,其中,所述陶瓷主体具有小于10微米的均匀平均粒度。

12.根据权利要求11所述的火花塞,其中,所述陶瓷主体具有小于5微米的均匀平均粒度。

13.根据权利要求1所述的火花塞,其中,所述陶瓷材料包含大于99.8wt%的氧化铝。

14.根据权利要求13所述的火花塞,其中,所述陶瓷材料衍生自具有至少99.95wt%纯度的醇盐前体氧化铝粉末。

15.根据权利要求1所述的火花塞,其中,

16.根据权利要求15所述的火花塞,其中

17.一种制造权利要求1的火花塞的方法,包括注射模塑所述陶瓷主体的步骤。

18.一种制造权利要求1的火花塞的方法,包括将浆料喷雾干燥以形成粒状材料并压制所述粒状材料以形成所述陶瓷主体的步骤。

19.一种火花塞,包括:

20.一种火花塞,包括:

技术总结

一种火花塞和制造方法,其中所述火花塞满足特定的几何关系以保持并潜在地提高介电性能,同时缩小其它火花塞尺寸。所述火花塞包括绝缘体,该绝缘体可承受更高的电压,同时具有横截面厚度减小的区域。在一些实施例中,所述绝缘体具有42kV/mm或更高的介电强度,内部密封件处的径向厚度为1.5至1.6mm(含端值),并且垫圈处的径向厚度为0.6至0.9mm(含端值)。

技术研发人员:小威廉·J·沃克

受保护的技术使用者:联邦-富豪燃气有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!