显示基板及其制造方法、显示装置与流程

1.本公开涉及显示技术领域,特别涉及一种显示基板及其制造方法、显示装置。

背景技术:

2.有机发光二极管(organic light emitting diode,oled)显示基板因其自发光、宽视角和响应速度快等优点被广泛应用于各类显示装置中。

3.相关技术中,oled显示基板一般包括:具有显示区和非显示区的衬底,位于显示区的多个像素,以及位于非显示区的阻隔(rib)结构。其中,rib结构的横截面一般呈具有尖端(tip)角的“工”字型。rib结构能够用于对像素进行阻挡隔离,避免外界水汽受切割或其他因素影响而入侵显示区损伤像素。

4.但是,受目前制造rib结构的工艺影响,形成的rib结构易发生塌陷或者断裂。如此,造成阻挡水汽的可靠性较低,产品良率较差。

技术实现要素:

5.提供了一种显示基板及其制造方法、显示装置,可以解决相关技术中因形成的rib结构易发生塌陷或者断裂,而导致阻挡水汽的可靠性较低的问题。

6.所述技术方案如下:

7.一方面,提供了一种显示基板的制作方法,所述方法包括:

8.提供衬底,所述衬底具有隔离区;

9.在所述隔离区,形成位于所述衬底一侧且沿远离所述衬底的方向依次层叠的金属膜层和绝缘膜层;

10.采用掩膜板,沿靠近所述衬底的方向,对所述绝缘膜层和所述金属膜层中的部分膜层进行第一刻蚀处理,形成第一绝缘层,第一金属层,以及覆盖所述第一绝缘层的侧壁和属于所述部分膜层的第一金属层的侧壁的络合物层,所述金属膜层中,所述部分膜层的厚度小于除所述部分膜层外的其余膜层的厚度;

11.以所述络合物层为遮挡部,对所述第一金属层进行第二刻蚀处理,形成第二金属层,所述第二金属层靠近所述第一绝缘层的部分的宽度大于远离所述第一绝缘层的部分的宽度,且小于所述第一绝缘层的宽度;

12.去除所述络合物层,得到阻隔结构,所述阻隔结构包括所述第二金属层和所述第一绝缘层。

13.可选的,所述对所述绝缘膜层和所述金属膜层中的部分膜层进行第一刻蚀处理,包括:

14.采用第一刻蚀气体,对所述绝缘膜层进行干法刻蚀处理;

15.采用第二刻蚀气体,对所述金属膜层中的部分膜层进行干法刻蚀处理;

16.其中,所述第一刻蚀气体与所述第二刻蚀气体为不同的刻蚀气体。

17.可选的,所述第一刻蚀气体包括:六氟化硫和氧气;所述第二刻蚀气体包括:三氯

化硼和氯气;所述络合物层包括:氯络合物层。

18.可选的,所述对所述第一金属层进行第二刻蚀处理,包括:

19.采用刻蚀溶液,对所述第一金属层进行湿法刻蚀处理。

20.可选的,所述刻蚀溶液包括:百分之10%至20%的乙酸,1%至2.5%硝酸,以及50至60%的磷酸。

21.可选的,所述金属膜层包括:沿远离所述衬底的方向层叠的第一金属膜层、第二金属膜层和第三金属膜层;

22.所述第一金属膜层的材料和所述第三金属膜层的材料相同,且均与所述第二金属膜层的材料不同;且所述第一金属膜层的厚度和所述第三金属膜层的厚度均小于所述第二金属膜层的厚度;

23.其中,所述部分膜层包括所述第三金属膜层和所述第二金属膜层的部分金属膜层,且所述第二金属膜层中,所述部分金属膜层的厚度小于除所述部分金属膜层外的其余金属膜层的厚度。

24.可选的,所述金属膜层中,所述部分膜层的厚度为所述金属膜层的总厚度的1/5至1/4;所述第二金属膜层中,所述部分金属膜层的厚度为所述第二金属膜层的总厚度的1/5至1/4。

25.可选的,所述衬底还具有显示区,所述隔离区至少部分围绕所述显示区;所述方法还包括:

26.在所述显示区和所述隔离区,形成位于所述衬底一侧的缓冲层;

27.在所述显示区,形成位于所述缓冲层远离所述衬底一侧的像素,所述像素包括:沿远离所述衬底的方向依次层叠的有源层、第一栅绝缘层、第一栅金属层、第二栅绝缘层、第二栅金属层、层间界定层、第一源漏金属层、第一平坦层、第一钝化层、第二源漏金属层、第二钝化层、第二平坦层、阳极层和像素界定层;

28.在所述隔离区,形成位于所述缓冲层与所述第二金属层之间,且沿远离所述衬底的方向依次层叠的第二绝缘层、第三绝缘层、第四绝缘层、第三金属层和第五绝缘层;

29.其中,所述第二绝缘层与所述第一栅绝缘层位于同层,所述第三绝缘层与所述第二栅绝缘层位于同层,所述第四绝缘层与所述层间界定层位于同层,所述第三金属层与所述第一源漏金属层位于同层,所述第五绝缘层与所述第一钝化层位于同层,所述第二金属层与所述第二源漏金属层位于同层,所述第一绝缘层与所述第二钝化层位于同层。

30.另一方面,提供了一种显示基板,所述显示基板采用如上述一方面所述的方法得到;所述显示基板包括:

31.衬底,具有隔离区;

32.位于所述隔离区的阻隔结构;

33.其中,所述阻隔结构包括:沿远离所述衬底的方向依次层叠的第二金属层和第一绝缘层,所述第二金属层,所述第二金属层靠近所述第一绝缘层的部分的宽度大于远离所述第一绝缘层的部分的宽度,且小于所述第一绝缘层的宽度。

34.又一方面,提供了一种显示装置,所述显示装置包括:供电组件,以及如上述另一方面所述的显示基板;

35.其中,所述供电组件与所述显示基板电连接,并用于为所述显示基板供电。

36.综上所述,本公开实施例提供的技术方案带来的有益效果至少可以包括:

37.提供了一种显示基板及其制造方法、显示装置。该方法中,首先可以在隔离区形成沿远离衬底的方向依次层叠的金属膜层和绝缘膜层。然后可以采用一张掩膜板,对绝缘膜层和部分金属膜层进行第一刻蚀处理,形成第一绝缘层、第一金属层和覆盖第一绝缘层和部分第一金属层侧壁的络合物层。再然后可以直接以络合物层为遮挡部,对第一金属层进行第二刻蚀处理,得到上宽下窄具有尖端角的阻隔结构。因在第一刻蚀处理时,仅刻蚀了厚度较小的部分金属膜层,故使得仅在第一金属层的部分侧壁上形成了络合物层,进而使得可以在不采用掩膜板的基础上,对第一金属层进行可靠的第二刻蚀处理,得到良率较好的阻隔结构,实现对外界水汽的可靠阻挡。

附图说明

38.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1是本公开实施例提供的一种显示基板的制造方法流程图;

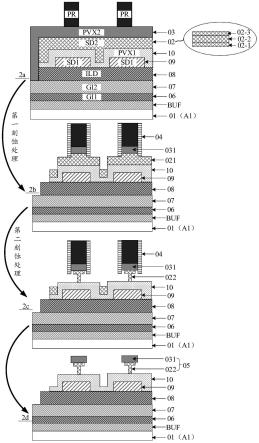

40.图2是本公开实施例提供的一种显示基板的制造工艺流程图;

41.图3是本公开实施例提供的一种显示基板的截面示意图;

42.图4是本公开实施例提供的另一种显示基板的截面示意图;

43.图5是本公开实施例提供的又一种显示基板的截面示意图;

44.图6是本公开实施例提供的再一种显示基板的截面示意图;

45.图7是本公开实施例提供的一种显示基板的结构示意图;

46.图8是本公开实施例提供的一种显示装置的结构示意图。

具体实施方式

47.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

48.随着显示技术的发展,一系列打破传统oled的定制化oled应运而生。其中,传统oled多指发光形状为主流矩形的oled,定制化oled多指发光形状为定制的非矩形(如,圆形、三角形或椭圆形)的oled。发光形状一般体现在oled中阳极的形状。为此,若需形成定制化oled,则在制备显示基板的工艺工程中,需要用到切割工艺以得到所需的定制化oled,而切割工艺又不可避免的会增加外界水汽入侵显示基板的途径,造成oled中的发光层(emissive layer,el)和/或阴极(cathode)被损坏。其中,阴极可以通过蒸镀的方式形成或是打印的方式形成。基于此,如背景技术记载,目前常在衬底的非显示区中设置rib结构,以增加阻断水汽入侵途径,提高封装可靠性。

49.但是,受工艺影响,一方面,目前形成的rib结构易发生塌陷或者断裂。另一方面,若要避免rib结构发生塌陷或者断裂,则需要采用多个掩膜板(mask)经多次工艺形成,工艺过程较为复杂,效率较低,且成本较大。

50.在上述问题基础上,本公开实施例提供了一种新的制造方法,采用该方法制造得

到的rib结构不易发生塌陷或者断裂,良率较好。并且,本公开实施例提供的制造方法的工艺过程简单,效率高,成本低。图1是本公开实施例提供的一种显示基板的制作方法流程图。如图1所示,该方法包括:

51.步骤101、提供衬底。

52.示例的,图2示出了一种提供的衬底01的结构示意图。参考图2,本公开实施例提供的该衬底01可以具有隔离区a1,隔离区a1属于非显示区。

53.可选的,在本公开实施例中,所提供的衬底01的材料可以包括:玻璃或如聚酰亚胺(polyimide,pi)的柔性材料。即,衬底01可以为玻璃衬底(也可以称为玻璃基板)或柔性衬底(也可以称为柔性基板)。

54.步骤102、在隔离区,形成位于衬底一侧且沿远离衬底的方向依次层叠的金属膜层和绝缘膜层。

55.可选的,结合图2,在本公开实施例中,首先,可以在隔离区a1中衬底01的一侧沉积金属材料,以形成金属膜层02。然后,可以再在金属膜层02远离衬底01的一侧沉积绝缘材料形成绝缘膜层03。如此,即形成了如图2-2a所示,位于隔离区a1,且沿远离衬底01的方向依次层叠的金属膜层02和绝缘膜层03。

56.示例的,形成金属膜层02使用的金属材料可以包括:钛(ti)和铝(al)。形成绝缘膜层03使用的绝缘材料可以包括如氮化硅(sinx)和/或氧化硅(siox)等无机材料。

57.步骤103、采用掩膜板,沿靠近衬底的方向,对绝缘膜层和金属膜层中的部分膜层进行第一刻蚀处理,形成第一绝缘层,第一金属层,以及覆盖第一绝缘层的侧壁和属于部分膜层的第一金属层的侧壁的络合物层。

58.可选的,继续结合图2,在本公开实施例中,可以采用一张掩膜板mask依次对绝缘膜层03和金属膜层02中的部分膜层进行第一刻蚀处理,从而形成如图2中2b所示的第一绝缘层031,第一金属层021,以及络合物层04。其中,该络合物层04是受第一刻蚀处理的工艺影响形成的一种侧壁附着物,络合物层04也可以称为配位化合物。

59.并且,金属膜层02中,被第一刻蚀处理的部分膜层的厚度可以小于除部分膜层外的其余膜层的厚度。即,第一刻蚀处理的刻蚀的深度可以小于金属膜层02的总厚度。换言之,在该步骤中,可以仅预先对金属膜层02中接触绝缘膜层03的少部分膜层进行第一刻蚀处理,而不对金属膜层02整体进行第一刻蚀处理,从而得到如图2b所示的第一金属层021。需要说明的是,结合图2,本公开实施例记载的厚度方向/深度方向均可以是指垂直于衬底01的承载面的方向。

60.因在本公开实施例中,仅对金属膜层02的少部分膜层进行第一刻蚀处理,故如图2-2b中所示,形成的络合物层04可以覆盖第一绝缘层031的侧壁和属于部分膜层的第一金属层021的侧壁,而不会覆盖第一金属层021的整个侧壁,即络合物层04可以对第一金属层021进行半保护。其中,属于部分膜层的第一金属层021即是指:第一金属层021中经第一刻蚀处理金属膜层02得到的部分。

61.此外,刻蚀处理其实属于构图工艺的步骤之一,一次构图工艺可以包括:涂胶、曝光、显影和刻蚀。由此,参考图2还可以看出,在进行第一刻蚀处理之前,还会在绝缘膜层03远离衬底01的一侧涂覆光刻胶(photoresis,pr),也可以称为光阻。在进行第一刻蚀处理时,可以以光刻胶pr为遮挡部,对绝缘膜层03和金属膜层02中的部分膜层进行刻蚀处理。并

且,各膜层中被光刻胶pr所覆盖的部分可以保留下来不被刻蚀,未被光刻胶pr所覆盖的部分可以被可靠刻蚀去除。

62.步骤104、以络合物层为遮挡部,对第一金属层进行第二刻蚀处理,形成第二金属层。

63.可选的,继续结合图2,在本公开实施例中,因在进行第一刻蚀处理时,仅对金属膜层02的部分膜层进行了刻蚀处理,而未对整个金属膜层02均进行刻蚀处理,故如上述实施例记载,形成的络合物层04可以仅覆盖属于部分膜层的部分第一金属层021的侧壁。如此,在进行第一刻蚀处理之后,无需去除络合物层04,并再提供另一掩膜板对第一金属层021(即,经第一刻蚀处理后的金属膜层02)进行第二刻蚀处理,而可以直接以络合物层04为遮挡部,对第一金属层021进行可靠的第二刻蚀处理,形成如图2中2c所示的第二金属层022,该第二金属层022不易断裂或塌陷。

64.并且,因第一金属层021的下半部分的侧壁未被络合物层04所覆盖以遮挡,故经第二刻蚀处理后去除的部分较多;而因第一金属层021的上半部分的侧壁被络合物层04所覆盖以遮挡,故经第二刻蚀处理后去除的部分较少。如此,参考图2-2c可以看出,形成的第二金属层022靠近第一绝缘层031的部分的宽度可以大于远离第一绝缘层031的部分的宽度,且可以小于第一绝缘层031的宽度。即,在络合物层04的保护下,形成的第二金属层022在垂直于衬底01的承载面的方向上,横截面可以呈图中所示具有两个突出tip角的“t”字形,阻断效果较好。需要说明的是,结合图2,本公开实施例记载的宽度方向可以是指平行于衬底01承载面的方向。

65.步骤105、去除络合物层,得到阻隔结构。

66.可选的,继续结合图2,在本公开实施例中,在进行第二刻蚀处理之后,可以通过刻蚀或其他剥离工艺,将附着于膜层侧壁的络合物层04去除,与此同时,还需要将在绝缘膜层03远离衬底01一侧涂覆的光刻胶pr去除,从而得到如图2-2d所示的阻隔rib结构05。即,形成的阻隔结构05可以包括:第二金属层022和第一绝缘层031。此外,因第二金属层022的最大宽度依然小于第一绝缘层031的宽度,故相对于第二金属层022而言,第一绝缘层031也可以认为是具有两个突出tip角,本公开实施例制造形成的阻隔结构05良率较好,相应的,阻挡水汽入侵的效果较好,进而可以确保产品良率较好。

67.此外,如上述实施例记载,本公开实施例可以仅使用一道掩膜板mask即可完成阻隔结构05的制备,无需因络合物层04的形成额外增加一道mask。如此,可以节省成本,且简化工艺流程,提高制造效率。

68.还需要说明的是,参考图2,在本公开实施例中,可以制造形成位于隔离区a1且彼此间隔的多个阻隔结构05(图2示意性示出2个阻隔结构05),以进一步提高阻挡水氧入侵的能力,即增加阻断水氧入侵阴极的作用,简称阻断阴极的作用。相应的,需要预先在绝缘膜层03远离衬底01的一侧形成一一对应且彼此间隔的多个光刻胶pr。该多个光刻胶可以通过一次构图工艺所形成。

69.综上所述,本公开实施例提供了一种显示基板的制造方法。该方法中,首先可以在隔离区形成沿远离衬底的方向依次层叠的金属膜层和绝缘膜层。然后可以采用一张掩膜板,对绝缘膜层和部分金属膜层进行第一刻蚀处理,形成第一绝缘层、第一金属层和覆盖第一绝缘层和部分第一金属层侧壁的络合物层。再然后可以直接以络合物层为遮挡部,对第

一金属层进行第二刻蚀处理,得到上宽下窄具有尖端角的阻隔结构。因在第一刻蚀处理时,仅刻蚀了厚度较小的部分金属膜层,故使得仅在第一金属层的部分侧壁上形成了络合物层,进而使得可以在不采用掩膜板的基础上,对第一金属层进行可靠的第二刻蚀处理,得到良率较好的阻隔结构,从而实现对外界水汽的可靠阻挡。

70.可选的,结合图2,金属膜层02中,被第一刻蚀处理的部分膜层的厚度可以为金属膜层02的总厚度的1/5至1/4。相应的可知,除该部分膜层之外的其余膜层的厚度可以为金属膜层02的总厚度的3/4至4/5。即,在本公开实施例中,可以仅对1/5至1/4的金属膜层02进行第一刻蚀处理,而不对除此之外3/4至4/5的其余膜层进行第一刻蚀处理。相应的,第一刻蚀处理后形成的络合物层04可以仅覆盖被第一刻蚀处理之后1/5至1/4的金属膜层02的侧壁。

71.如,在本公开实施例中,被第一刻蚀处理的部分膜层的厚度可以为金属膜层02的总厚度的1/5。在此基础上,除该部分膜层之外的其余膜层的厚度可以为金属膜层02的总厚度的4/5。即,可以仅对金属膜层02的1/5进行第一刻蚀处理,而对其余4/5不进行第一刻蚀处理。

72.可选的,参考图2所示的局部放大图可知,本公开实施例记载的金属膜层02可以包括:沿远离衬底01的方向层叠的第一金属膜层02-1、第二金属膜层02-2和第三金属膜层02-3。

73.并且,第一金属膜层02-1的材料和第三金属膜层02-3的材料可以相同,且均与第二金属膜层02-2的材料可以不同。且第一金属膜层02-1的厚度和第三金属膜层02-3的厚度可以均小于第二金属膜层02-2的厚度。

74.如,第一金属膜层02-1的材料和第三金属膜层02-3的材料可以均为:金属钛ti,且厚度可以均为300埃至如可以为第二金属膜层02-2的材料可以为:金属铝al,且厚度可以为至如可以为即,本公开实施例记载的金属膜层02可以由ti-al-ti三层层叠的金属膜层组成。

75.在此基础上,在本公开实施例中,金属膜层02中,被第一刻蚀处理的部分膜层可以包括第三金属膜层02-3和第二金属膜层02-2的部分金属膜层02。并且,第二金属膜层02-2中,部分金属膜层02-2的厚度可以小于除部分金属膜层02-2外的其余金属膜层02-2的厚度。即,可以沿靠近衬底01的方向,对第三金属膜层02-3和少部分第二金属膜层02-2进行第一刻蚀处理。在金属膜层02由ti-al-ti三层层叠的金属膜层组成的基础上,即可以认为是对远离衬底01一侧的ti(属于第三金属膜层02-3)和部分al(属于第二金属膜层02-2)进行第一刻蚀处理。

76.示例的,第二金属膜层02中,被第一刻蚀处理的部分金属膜层02的厚度可以为第二金属膜层02的总厚度的1/5至1/4。在此基础上,假设第二金属膜层02-2的材料为al,且厚度为则可知在本公开实施例中,可以沿靠近衬底01的方向,对厚度为至的al进行第一刻蚀处理。

77.可选的,在本公开实施例中,受材料影响,对绝缘膜层03和金属膜层02中的部分膜层进行第一刻蚀处理(即,上述步骤103),可以包括:

78.首先,采用第一刻蚀气体,对绝缘膜层03进行干法刻蚀(dry etch,de)处理。然后,

采用第二刻蚀气体,对金属膜层02中的部分膜层进行干法刻蚀处理。即,本公开实施例记载的第一刻蚀处理可以是指:干法刻蚀处理。

79.其中,第一刻蚀气体与第二刻蚀气体可以为不同的刻蚀气体。

80.例如,该第一刻蚀气体可以包括:六氟化硫(sf6)和氧气(o2),即第一刻蚀气体可以为sf6+o2组成的混合气体。该第二刻蚀气体可以包括:三氯化硼(bcl3)和氯气(cl2),即第二刻蚀气体可以为bcl3+cl2组成的混合气体。相应的,在本公开实施例中,形成的络合物层04可以包括:氯(cl)络合物层。

81.可选的,在本公开实施例中,对第一金属层021进行第二刻蚀处理(即,上述步骤105)可以包括:

82.采用刻蚀溶液,对第一金属层021进行湿法刻蚀(wet etch,we)处理。即,本公开实施例记载的第二刻蚀处理可以是指:湿法刻蚀处理。

83.例如,该刻蚀溶液可以包括:百分之10%至20%的乙酸(ch3cooh),1%至2.5%硝酸(hno3),以及50至60%的磷酸(h3po4)。即,刻蚀溶液可以由ch3cooh、hno3和h3po4混合而成。该刻蚀溶液也可以称为金属钼(mo)刻蚀液。

84.因湿法刻蚀一般具有各向同性的特性,故结合图2-2c可以看出,在对第一金属层021进行第二刻蚀处理时,可以沿平行于衬底01的承载面的各个方向均对第一金属层021进行相同宽度的刻蚀处理,即在各个方向上去除部分第一金属层021,从而形成如图中所示形状的阻隔结构05。

85.其中,各向同性可以是指:物体的物理或化学等方面的性质不会因方向的不同而有所变化的特性。各向同性刻蚀,即在所有方向上均完成相同宽度的刻蚀,膜层的方向不影响刻蚀溶液去除材料的方式。

86.此外,在本公开实施例中,在络合物层04的遮挡下,对第一金属层021进行第二刻蚀处理(即,湿法刻蚀处理)其实是指:对第一金属层021中未被络合物层04所覆盖侧壁的部分进行刻蚀处理,即,可以是对除金属膜层02中,除被第一刻蚀处理的部分膜层(属于上侧膜层)之外的其余膜层(属于下侧膜层)进行刻蚀处理。而因刻蚀溶液的流动性影响,刻蚀溶液不可避免的会流动至被络合物层04所覆盖侧壁的部分,造成对该部分的湿法刻蚀。故,在本公开实施例中,直接说明是对第一金属层021进行第二刻蚀处理。

87.不同的是,结合图2,在第二刻蚀处理时,金属膜层02中,上侧膜层因在络合物层04的遮挡,其在各个方向上被横向刻蚀的宽度较小,即横向刻蚀量(也可以称为缩进量)较小;而下侧膜层因无络合物层04遮挡,故在各个方向上被横向刻蚀的宽度较大,即横向刻蚀量较大。如此,即形成了图中所示上宽下窄,具有段差的第二金属层022。

88.示例的,金属膜层02中,被络合物层04所遮挡的上侧膜层的横向刻蚀量一般可以为0.1微米(μm)至0.2um,如,可以为0.15μm。而无络合物层04所遮挡的下侧膜层的横向刻蚀量一般为0.3μm至0.5um,如,可以为0.4μm。在金属膜层02为图2局部放大图示出的ti-al-ti三层金属膜层,且各层金属膜层厚度满足上述实施例记载的厚度范围基础上,可以形成段差为至厚度的台阶。

89.可选的,参考图3,在本公开实施例中,提供的衬底01还可以具有显示区a2,且隔离区a1可以至少部分围绕显示区a2。如,隔离区a1和显示区a2可以均呈矩形,隔离区a1可以包围显示区a2。图3仅示意性示出与显示区a2所临接的部分隔离区a1,该部分隔离区a1位于显

示区a2的右侧。在此基础上,结合图3至图6所示的显示基板的截面示意图可知,本公开实施例提供的制造方法还可以包括:

90.首先,可以在显示区和a2隔离区a1,形成位于衬底01一侧的缓冲(buffer)层buf。

91.可选的,可以在衬底01的一侧沉积用于形成缓冲层buf的材料,以得到缓冲层buf。示例的,此处沉积的材料可以包括:氮化硅sinx和/或氧化硅siox。如,在沉积的材料包括氮化硅sinx和氧化硅siox时,沉积形成的缓冲层buf即可以包括依次层叠的氮化硅sinx膜层和氧化硅siox膜层。此外,其中,氮化硅sinx膜层的厚度可以为0.3μm至0.7μm,如,可以为0.5μm。氧化硅siox膜层的厚度可以为1μm至1.2μm,如,可以为1μm。

92.然后,可以在显示区a2,形成位于缓冲层buf远离衬底01一侧的像素p1。

93.其中,结合图3至图6可以看出,该像素p1可以包括:沿远离衬底01的方向依次层叠的有源(active)层ac1、第一栅绝缘(gate insulator,gi)层gi1、第一栅金属层g1、第二栅绝缘层gi2、第二栅金属层g2、层间界定(inter-level dielectric,ild)层、第一源漏(source&drain,sd)金属层sd1、第一平坦(planarization,pln)层pln1、第一钝化(passivation,pvx)层pvx1、第二源漏金属层sd2、第二钝化层pvx2、第二平坦层pln2、阳极(anode)层an1和像素界定层(pixel defining layer,pdl)。

94.可选的,在应用于反射式显示基板时,该阳极层an1可以为反射阳极层,反射阳极层的材料可以包括:氧化铟锡(indium tin oxide,ito)和银(ag)。如,形成的反射阳极层可以包括依次层叠的ito-ag-ito三个膜层。

95.并且,形成的第一源漏金属层sd1可以通过贯穿层间界定层pdl的过孔与第二栅金属层g2搭接,以及可以通过贯穿层间界定层pdl、第二栅绝缘层gi2和第一栅绝缘层gi1的过孔与有源层ac1搭接。形成的第二源漏金属层sd2可以通过贯穿第一钝化层pvx1和第一平坦层pln1的过孔与第一源漏金属层sd1搭接。阳极层an1可以通过贯穿第二平坦层pln2和第二钝化层pvx2的过孔与第二源漏金属层sd2搭接。在满足上述搭接基础上,可以实现对阳极层an1的充电,而后阳极层an1与阴极层之间可以形成压差,从而夹杂在阳极层an1和阴极层之间的发光层可以被点亮,像素p1发光。需要说明的是,一般可以在显示区a2中形成多个像素p1,本公开实施例中附图仅示意性示出1个像素p1。

96.以及,结合图2至图6,可以在隔离区a1,形成位于缓冲层buf与第二金属层022之间,且沿远离衬底01的方向依次层叠的第二绝缘层06、第三绝缘层07、第四绝缘层08、第三金属层09和第五绝缘层10。

97.其中,第二绝缘层06可以与第一栅绝缘层gi1位于同层,第三绝缘层07可以与第二栅绝缘层gi2位于同层,第四绝缘层08可以与层间界定层ild位于同层,第三金属层09可以与第一源漏金属层sd1位于同层,第五绝缘层10可以与第一钝化层pvx1位于同层,第二金属层022可以与第二源漏金属层sd2位于同层,第一绝缘层031可以与第二钝化层pvx2位于同层。

98.在此基础上可知,本公开实施例提供的阻隔结构05其实还可以包括除第二金属层022和第一绝缘层031外的其他膜层,如第三金属层09和第五绝缘层10。因第三金属层09和第五绝缘层10未被刻蚀处理,故如图2-2d和图6所示,本本公开实施例形成的阻隔结构05也可以认为是呈“工”字型。

99.需要说明的是,位于同层可以是指:采用同一成膜工艺形成用于形成特定图形的

膜层,然后利用同一掩模板通过一次构图工艺对该膜层图案化所形成的层结构。根据特定图形的不同,一次构图工艺包括多次曝光、显影或刻蚀工艺,而形成的层结构中的特定图形可以是连续的也可以是不连续的。即,位于“同层”的多个元件、部件、结构和/或部分由相同的材料构成,并通过同一次构图工艺形成。如此,可以节省制造工艺和制造成本,并且可以加快制造效率。

100.在图2至图6所示结构基础上,对本公开实施例制造显示基板的方法流程做以如下说明:

101.(1)首先,可以先在缓冲层buf远离衬底01的一侧沉积用于形成有源层ac1的材料,如非晶硅(a-si)材料。然后,可以采用准分子激光退火(excimer laser annealing,ela)工艺,将非晶硅材料转换为多晶硅材料。再然后,可以使用数字曝光机或者掩膜形成硅岛掩膜,对多晶硅材料进行干法刻蚀,此处采用的刻蚀气体可以包括四氟化碳(cf4)与氧气(o2),即可以为cf4+o2组成的混合气体。再然后,可以通过湿法剥离以去除干法刻蚀时使用的光阻形成硅岛图形。进一步,可以形成非电容区掩膜进行离子注入操作,将电容区多晶硅掺杂以实现导体化,掺杂材料可以使用磷烷或者硼烷。此外,还可以对后续与第一源漏金属层sd1搭接的部分同样进行掺杂以实现导体化,掺杂材料亦可采用磷烷或者硼烷,从而得到所需的有源层ac1。可选的,形成的有源层ac1的厚度可以为0.05μm。

102.需要说明的是,在进行构图工艺形成有源层ac1之前,可以进行去氢处理,以免在进行准分子激光退火(excimer laser annealing,ela)时出现氢爆现象,提高工艺信赖性。示例的,去氢处理时的工艺温度可以为300摄氏度(℃)至350℃。去氢完成后,即可以进行ela工艺。以及,如上述实施例记载,可以仅在衬底01的显示区a2中形成该有源层ac1。

103.(2)在形成有源层ac1后,可以在有源层ac1远离衬底01的一侧继续沉积材料,形成第一栅绝缘层gi1。可选的,此处沉积的材料可以包括:氮化硅sinx和/或氧化硅siox。如,可以包括氮化硅sinx和氧化硅siox。且其中,此处沉积的氧化硅siox的厚度可以为0.03μm至0.06μm,如,可以为0.05μm。沉积的氮化硅sinx的厚度可以为0.05μm至0.09μm,如,可以为0.06μm。以及,如上述实施例记载,可以在衬底01的显示区a2和隔离区a1中同时且同步形成该第一栅绝缘层gi1。

104.(3)在形成第一栅绝缘层gi1后,可以在第一栅绝缘层gi1远离衬底01的一侧继续沉积材料,以用于形成第一栅金属层g1。可选的,此处沉积的材料可以为导电性较强的金属钼mo,且沉积厚度可以为0.25μm至0.3μm,如,可以为0.28μm。然后,可以使用数字曝光机或者掩膜形成栅极掩膜,并采用该栅极掩膜对沉积的金属材料进行干法刻蚀,得到第一栅金属层g1,此处干法刻蚀采用的刻蚀气体也可以为cf4+o2组成的混合气体。其中,四氟化碳cf4通入的流量可以为2000sccm至2500sccm,如,可以为2200sccm,sccm是一种体积流量单位。氧气o2通入的流量可以为1000sccm至1500sccm,如,可以为1300sccm。以及,如上述实施例记载,可以仅在衬底01的显示区a2中同时且形成该第一栅金属层g1。

105.可选的,可以在形成第一栅金属层g1之后,再使用栅极自对准工艺对有源层ac1中与第一源漏金属层sd1搭接的部分同样进行掺杂以实现导体化。并在此之后,湿法剥离去除干法刻蚀时使用的光阻,而后进行退火以修复受离子掺杂损伤的多晶硅材料和无机膜层,这里的无机膜层可以包括第一栅绝缘层gi1。可选的,退火温度可以为500℃至600℃,如,可以为550℃。

106.(4)在形成第一栅金属层g1之后,可以在第一栅金属层g1远离衬底01的一侧继续沉积材料,形成第二栅绝缘层gi2。可选的,形成第二栅绝缘层gi2所使用的材料,以及形成的第二栅绝缘层gi2的厚度均可以参考上述第(2)点中关于形成第一栅绝缘层gi1的描述,在此不再赘述。以及,如上述实施例记载,可以在衬底01的显示区a2和隔离区a1中同时且同步形成该第二栅绝缘层gi2。

107.(5)在形成第二栅绝缘层gi2之后,可以在第二栅绝缘层gi2远离衬底01的一侧继续沉积材料,形成层间界定层ild。此处,沉积形成层间界定层ild的材料也可以包括氮化硅sinx和/或氧化硅siox。如,可以包括氮化硅sinx和氧化硅siox。且其中,此处沉积的氧化硅siox的厚度可以为0.2μm至0.5μm,如,可以为0.3μm。沉积的氮化硅sinx的厚度可以为0.2μm至0.3μm,如,可以为0.25μm。

108.在形成层间界定层ild之后,可以采用光刻工艺形成过孔(也可以称为cnt过孔)图形,并基于形成的过孔图形对位于显示区a2中的层间界定层ild、第二栅绝缘层gi2和第一栅绝缘层gi1进行一次干法刻蚀,从而形成贯穿层间界定层ild、第二栅绝缘层gi2和第一栅绝缘层gi1的cnt过孔,以便后续形成的第一源漏金属层sd1与有源层ac1通过该cnt过孔搭接。此处,采用的刻蚀气体可以为cf4+o2组成的混合气体。

109.(6)再然后,可以在层间界定层ild远离衬底01的一侧继续沉积金属材料,使用数字曝光机或者掩膜形成sd1掩膜,并采用该sd1掩膜对沉积的金属材料进行干法刻蚀,形成第一源漏金属层sd1。并且,受工艺影响,形成的第一源漏金属层sd1一般为陡坡状。可选的,此处沉积的金属材料可以包括:钛ti、铝al和钛ti。相应的,形成的第一源漏金属层sd1也可以包括:依次层叠的ti-al-ti膜层。且其中,ti膜层的厚度可以为至如可以为al膜层的厚度可以为至如可以为此处干法刻蚀采用的刻蚀气体可以为bcl3+cl2组成的混合气体。以及,如上述实施例记载,可以在衬底01的显示区a2和隔离区a1中同时且同步形成该第一源漏金属层sd1。

110.(7)在形成第一源漏金属层sd1之后,可以继续在第一源漏金属层sd1远离衬底01的一侧沉积材料,以形成第一平坦层pln1,用于对陡坡状的第一源漏金属层sd1进行平坦化处理。可选的,此处沉积的材料也可以包括:如氮化硅sinx和/或氧化硅siox等无机材料,形成的第一平坦层pln1的厚度可以为1.5μm至2μm,如,可以为1.8μm。此外,还可以使用涂胶、曝光、显影和后烘等一系列依次执行的工艺,形成贯穿第一平坦层pln1的过孔,以便后续形成的第二源漏金属层sd2通过该过孔与第一源漏金属层sd1搭接。以及,如上述实施例记载,可以仅在衬底01的显示区a2中形成该第一平坦层pln1。

111.(8)在形成第一平坦层pln1之后,可以继续在第一平坦层pln1远离衬底01的一侧沉积材料,以形成第一钝化层pvx1。可选的,此处沉积的材料也可以包括:如氮化硅sinx和/或氧化硅siox等无机材料,形成的第一钝化层pvx1的厚度可以为0.1μm至0.2μm,如,可以为0.15μm。此外,还可以使用数字曝光或者掩膜形成pvx1掩膜,并采用该pvx1掩膜对第一钝化层pvx1进行干法刻蚀,以形成贯穿该第一钝化层pvx1的过孔,以便后续形成的第二源漏金属层sd2通过该过孔与第一源漏金属层sd1可靠搭接。以及,如上述实施例记载,可以在衬底01的显示区a2和隔离区a1中同时且同步形成该第一钝化层pvx1。

112.(9)在形成第一钝化层pvx1之后,可以继续在第一钝化层pvx1远离衬底01的一侧沉积金属材料,使用数字曝光机或者掩膜形成sd2掩膜,并采用该sd2掩膜对此处沉积的金

属材料进行干法刻蚀,以形成第二源漏金属层sd2。受工艺影响,形成的第一源漏金属层sd1一般为连续倾斜状。可选的,此处沉积的金属材料可以包括:钛ti、铝al和钛ti。相应的,形成的第一源漏金属层sd2也可以包括依次层叠的ti-al-ti膜层。且其中,ti膜层的厚度可以为至如可以为al膜层的厚度可以为至如可以为此处干法刻蚀采用的刻蚀气体可以为bcl3+cl2组成的混合气体。

113.需要说明的是,此处可以仅对沉积于显示区a2中的金属材料进行干法刻蚀,形成位于显示区a2的第二源漏金属层sd2,而先不对同步沉积于隔离区a1中的金属材料进行处理。即,如图3所示,此时位于隔离区a1中,且与在显示区a2形成的第二源漏金属层sd2位于同层的金属材料还未被进行刻蚀。

114.(10)再然后,可以继续在第二源漏金属层sd2远离衬底01的一侧沉积材料,以形成第二钝化层pvx2。可选的,形成第二钝化层pvx2所使用的材料,以及形成的第二钝化层pvx2的厚度均可以参考上述第(8)点中关于形成第一钝化层pvx1的描述,在此不再赘述。之后,可以使用数字曝光或者掩膜形成pvx2掩膜,而后采用该pvx2掩膜对位于显示区a2的第二钝化层pvx2进行干法刻蚀处理,形成贯穿该第二钝化层pvx2的过孔,以便于后续形成的阳极层an1与第二源漏金属层sd2可靠搭接。以及,如上述实施例记载,可以在衬底01的显示区a2和隔离区a1中同时且同步形成该第二钝化层pvx2。

115.(11)再然后,可以继续在第二源漏金属层sd2远离衬底01的一侧沉积材料,以形成第二平坦层pln2,用于对陡坡状的第一源漏金属层sd1进行平坦化处理。可选的,形成第二平坦层pln2所使用的材料,以及形成的第二平坦层pln2的厚度均可以参考上述第(7)点中关于形成第一平坦层pln1的描述,在此不再赘述。此外,还可以使用涂胶、曝光、显影和后烘等一系列依次执行的工艺,形成贯穿第二平坦层pln2的过孔,以便后续形成的阳极层an1与第二源漏金属层sd2可靠搭接。以及,如上述实施例记载,可以仅在衬底01的显示区a2中形成该第二平坦层pln2。

116.(12)再然后,可以继续在第二平坦层pln2远离衬底01的一侧沉积材料,使用数字曝光机或者掩膜形成阳极掩膜,并采用该阳极掩膜对沉积的材料进行湿法刻蚀处理,以形成阳极层an1,并将阳极层an1与第二源漏金属层sd2搭接。以及,如上述实施例记载,可以仅在衬底01的显示区a2中形成阳极层an1。

117.需要说明的是,通过形成第二钝化层pvx2,可以使得在对第二平坦层pln2进行显影处理时,不会对第二源漏金属层sd2造成腐蚀。以及,还可以使得在湿法刻蚀形成阳极层an1时,不会对第二源漏金属层sd2造成腐蚀。即,通过设置第二钝化层pvx2可以实现对第二源漏金属层sd2的可靠保护。

118.(13)再然后,还可以在阳极层an1远离衬底01的一侧涂胶,以形成像素界定层pdl。因本公开实施例是先对金属膜层02中,部分膜层进行干法刻蚀处理后,再对其余膜层02进行湿法刻蚀处理(方式1),而不是先对金属膜层02整体进行干法刻蚀,再对干法刻蚀后的剩余膜层整体进行湿法刻蚀处理(方式2),故可以使得形成的阻隔结构05的最小宽带相对于最大宽度较小。如此,可以在形成像素界定层pdl涂胶时,使得填入隔离区a1的胶量较少,即不影响工艺信赖性的前提下,还使得涂胶损失较小,提高了制造工艺的可行性。

119.例如,在仅对1/5至1/4的金属膜层02进行干法刻蚀处理的基础上,本公开实施例提供的方式1形成像素界定层pdl时的涂胶量,仅为上述记载的方式2形成像素界定层pdl时

的涂胶量的3/4至4/5,有效减少了涂胶量的缺失。

120.再结合图1至图3可知,在上述(13)之后,即完成了金属膜层02和绝缘膜层03的制备。而后,即可以依次执行上述步骤103至步骤105,以形成阻隔结构05。其中,图4示意性示出步骤103之后在隔离区a1形成的结构;图5示意性示出步骤104之后在隔离区a1形成的结构;图6示意性示出步骤103之后在隔离区a1形成的结构,此时即得到了阻隔结构05。

121.可选的,结合图3至图6,在执行步骤103之前,在隔离区a1形成的膜层(可以称为阻隔线掩膜:rib line mask)最大宽度可以为8μm至15μm,如,可以为10μm。然后,可以对该8μm至15μm的膜层进行上述步骤103至步骤105的处理,以形成一个或多个阻隔结构05。

122.结合上述实施例记载可知,一方面,本公开实施例可以仅采用一道mask,即可以形成阻隔结构05,简化了工艺,节省了成本。另一方面,本公开实施例通过先干法刻蚀部分金属膜层02,再保留络合物层04,仅对其余膜层进行一次湿法刻蚀,即可形成具有两个tip角且良率较好的阻隔结构05,且同时还使得形成像素界定层pdl时的涂胶量减少,确保了工艺可行性较好。

123.需要说明的是,本公开上述实施例记载的刻蚀工艺、材料选择和厚度设置均可以根据实际需求灵活调整,本公开实施例对此均不作限定。以及,本公开实施例提供的方法步骤的先后顺序可以进行适当调整,步骤也可以根据情况进行相应增减。任何熟悉本技术领域的技术人员在本公开揭露的技术范围内可轻易想到变化的方法,都应涵盖在发明的保护范围之内,因此不再赘述。

124.综上所述,本公开实施例提供了一种显示基板的制造方法。该方法中,首先可以在隔离区形成沿远离衬底的方向依次层叠的金属膜层和绝缘膜层。然后可以采用一张掩膜板,对绝缘膜层和部分金属膜层进行第一刻蚀处理,形成第一绝缘层、第一金属层和覆盖第一绝缘层和部分第一金属层侧壁的络合物层。再然后可以直接以络合物层为遮挡部,对第一金属层进行第二刻蚀处理,得到上宽下窄具有尖端角的阻隔结构。因在第一刻蚀处理时,仅刻蚀了厚度较小的部分金属膜层,故使得仅在第一金属层的部分侧壁上形成了络合物层,进而使得可以在不采用掩膜板的基础上,对第一金属层进行可靠的第二刻蚀处理,得到良率较好的阻隔结构,从而实现对外界水汽的可靠阻挡。

125.图7是本公开实施例提供的一种显示基板的结构示意图,该显示基板可以采用上述实施例记载的方法得到。如图7所示,该显示基板可以包括:

126.衬底01,该衬底01可以具有隔离区a1和位于隔离区a1的阻隔结构05。

127.并且,结合图2和图6可以看出,形成的阻隔结构05可以包括:沿远离衬底01的方向依次层叠的第二金属层022和第一绝缘层031和第二金属层022。以及,第二金属层022靠近第一绝缘层031的部分的宽度可以大于远离第一绝缘层031的部分的宽度,且可以小于第一绝缘层031的宽度。

128.可选的,图7示意性示出位于隔离区a1的2个阻隔结构05,以及还示意性示出显示区a2。从图7可以看出,在一些实施例中,隔离区a1可以围绕显示区a2。本公开实施例提供的显示基板中,形成的阻隔结构05良率较好,阻挡水汽入侵的效果较好。

129.图8是本公开实施例提供的一种显示装置的结构示意图。如图8所示,该显示装置可以包括:供电组件j1,以及如图7所示的显示基板00。

130.其中,供电组件j1可以与显示基板00电连接,并用于为显示基板00供电。

131.可选的,该显示装置可以为:oled显示装置、手机、平板电脑、电视机、显示器、笔记本电脑、数码相框或导航仪等任何具有显示功能的产品或部件。

132.需要指出的是,在附图中,为了图示的清晰可能夸大了层和区域的尺寸。而且可以理解,当元件或层被称为在另一元件或层“上”时,它可以直接在其他元件上,或者可以存在中间的层。另外,可以理解,当元件或层被称为在另一元件或层“下”时,它可以直接在其他元件下,或者可以存在一个以上的中间的层或元件。另外,还可以理解,当层或元件被称为在两层或两个元件“之间”时,它可以为两层或两个元件之间惟一的层,或还可以存在一个以上的中间层或元件。通篇相似的参考标记指示相似的元件。

133.以及,本公开实施方式部分使用的术语仅用于对本公开的实施例进行解释,而非旨在限定本公开。除非另作定义,本公开的实施方式使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。

134.如,在本公开实施例中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

135.同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。

[0136]“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。

[0137]“上”、“下”、“左”或者“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则所述相对位置关系也可能相应地改变。“连接”或者“耦接”是指电连接。

[0138]“和/或”,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0139]

以上所述仅为本公开的可选的实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1