一种确定电芯电解液用量的方法与流程

1.本技术涉及电池技术领域,具体涉及一种确定电芯电解液用量的方法。

背景技术:

2.目前关于电芯注液量设计的方法主要有如下三类:一种是通过测量或计算正极、负极和隔离膜的孔隙率,结合电解液密度计算填充孔隙所需电解液量,但是热压后隔离膜在电芯中的状态会发生变化,导致该方法所得到的孔隙率远大于电芯的真实孔隙率,电解液用量偏大;另一种是通过测量电芯的真实吸液量确定电解液量,该方法未考虑电芯在实际应用过程中的电解液损耗,导致电芯在使用过程中发生缺液失效;还有一种是目前应用较多的,即通过在经验注液系数上下范围内设计一系列的梯度进行性能测试,优化出最佳注液系数,该方法需要占用大量测试资源且测试周期长,同时产品设计参数的变化也会导致电解液需求量发生变化,可能导致以往经验系数失效,需要进行多轮优化实验,影响研发进度。

技术实现要素:

3.本技术提供一种确定电芯电解液用量的方法,解决了目前测量电芯电解液用量的方法精确度较低且测试周期长的问题。

4.根据本技术第一实施例中的确定电芯电解液用量的方法,包括:获得填充电芯孔隙所需的最低注液量m

0 g,获得全生命周期电解液消耗量m

1 g,计算得到电解液用量m

t g,m

t

=m0+m1。

5.可选的,在本技术的其它实施例中,获得填充电芯孔隙所需的最低注液量m

0 g的方法包括:获得电芯孔隙体积v

3 cm3,测量电解液密度ρ0g/cm3,计算得到最低注液量m

0 g,m0=v3×

ρ0。

6.可选的,在本技术的其它实施例中,获得电芯孔隙体积v

3 cm3的方法包括:获得电芯表观体积v

1 cm3,获得电芯真体积v

2 cm3,计算得到电芯孔隙体积v3cm3,v3=v

1-v2。

7.可选的,在本技术的其它实施例中,获得电芯真体积v

2 cm3的方法包括:采用真密度仪测量电芯真体积v

2 cm3。

8.可选的,在本技术的其它实施例中,获得全生命周期电解液消耗量m

1 g的方法包括:

9.对干电芯进行称重,得到干电芯重量m

a g;

10.对干电芯进行注液、化成、分容;

11.取分容后电芯拆解,浸泡、烘干后称重,重量为m

b g,并计算化成分容过程中电解液消耗量m

c g,mc=m

b-ma;

12.取分容后电芯进行老化测试,对经过一定老化循环圈数c1圈的电芯进行拆解,浸泡、烘干后称重,重量为m

d g,计算老化过程中电解液消耗速率v g/圈,v=(m

d-mb)/c1;

13.全生命周期循环圈数为c2圈,计算全生命周期电解液消耗量m

1 g,m1=mc+v

×

c2。

14.可选的,在本技术的其它实施例中,注液过程中注液量可以为最低注液量m

0 g的1.1~3倍,也可以为1.5~2.8倍,还可以为2~2.5倍。

15.可选的,在本技术的其它实施例中,在取分容后电芯拆解的步骤之前,将电芯放电至0%soc。

16.可选的,在本技术的其它实施例中,浸泡的时间可以为1~15天,也可以为3~13天,还可以为5~10天。

17.可选的,在本技术的其它实施例中,烘干的温度可以为45~80℃,也可以为50~70℃,还可以为60~65℃。

18.可选的,在本技术的其它实施例中,烘干的时间可以为1~5天,也可以为2~4天,还可以为3天。

19.可选的,在本技术的其它实施例中,老化循环圈数c1可以为100~300,也可以为150~250,还可以为200。

20.根据本技术实施例的确定电芯电解液用量的方法,至少具有如下技术效果:

21.本技术所述方法能够精确确定电芯电解液用量,从而提升注液量设计精确度,降低测试成本,节约测试时间,确保全生命周期电芯孔隙不缺液,不会出现电芯缺液失效的风险。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本技术实施例中循环电解液消耗规律;

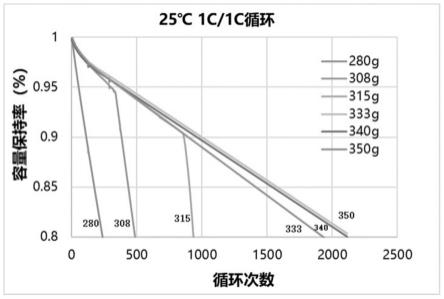

24.图2是本技术实施例不同注液量循环验证图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.本技术实施例提供一种确定电芯电解液用量的方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

27.本技术中实施例中提及的电芯并不限定其种类,其可以为方形电芯,也可以为圆柱电芯,或为不规则电芯。

28.本技术实施例提供一种确定电芯电解液用量的方法,包括:获得填充电芯孔隙所需的最低注液量m

0 g,获得全生命周期电解液消耗量m

1 g,计算得到电解液用量m

t g,m

t

=m0+m1。通过本技术的方法能够精确测定电芯电解液用量,从而提升注液量设计精确度,降低测试成本,节约测试时间,确保全生命周期电芯孔隙不缺液,不会出现电芯缺液失效的风险。

29.在本技术的一些实施例中,获得填充电芯孔隙所需的最低注液量m

0 g的方法包括:获得电芯孔隙体积v

3 cm3,测量电解液密度ρ0g/cm3,计算得到最低注液量m

0 g,m0=v3×

ρ0。电解液密度可以通过振动式密度计进行测试,测量原理为:当物体受激而发生振动时,其振动频率或振幅与物体本身的质量有关,如果在一个u型的玻璃管内充以一定体积的液体样品,则其振动频率或振幅的变化便反映一定体积的样品液体的质量或密度以及比重。

30.在本技术的一些实施例中,获得电芯孔隙体积v

3 cm3的方法包括:获得电芯表观体积v

1 cm3,获得电芯真体积v

2 cm3,计算得到电芯孔隙体积v

3 cm3,v3=v

1-v2。

31.具体的,当电芯为方形电芯,所述获得电芯表观体积v

1 cm3的方法包括:测量所述方形电芯的长度a

1 cm、宽度a

2 cm和厚度a

3 cm,计算电芯表观体积v

1 cm3,v1=a1×

a2×

a3。

32.具体的,当电芯为圆柱电芯,所述获得电芯表观体积v

1 cm3的方法包括:测量所述圆柱电芯的半径r cm和高度h cm,计算电芯表观体积v

1 cm3,v1=π

×

r2×

h。

33.具体的,对于不规则电芯,则采用抽真空封装机和真空袋将电芯抽真空封装好,将封装好的电芯通过真密度仪测量,扣除真空袋体积后则可得到电芯表观体积v

1 cm3。

34.在本技术的一些实施例中,获得电芯真体积v

2 cm3的方法包括:采用真密度仪测量电芯真体积v

2 cm3。真密度仪可根据测量样品的大小进行定制。

35.在本技术的一些实施例中,获得全生命周期电解液消耗量m

1 g的方法包括:

36.对干电芯进行称重,得到干电芯重量m

a g;

37.对干电芯进行注液、化成、分容;

38.取分容后电芯拆解,浸泡、烘干后称重,重量为m

b g,并计算化成分容过程中电解液消耗量m

c g,mc=m

b-ma;

39.取分容后电芯进行老化测试,对经过一定老化循环圈数c1圈的电芯进行拆解,浸泡、烘干后称重,重量为m

d g,计算老化过程中电解液消耗速率v g/圈,v=(m

d-mb)/c1;

40.全生命周期循环圈数为c2圈,计算全生命周期电解液消耗量m

1 g,m1=mc+v

×

c2。

41.在本技术的一些实施例中,注液过程中注液量可以为最低注液量m

0 g的1.1~3倍,也可以为1.5~2.8倍,还可以为2~2.5倍。为保证电芯在前期制成和循环过程中不会由于电解液消耗导致缺液失效,注液量需大于最低注液量m

0 g,同时考虑到硬壳电芯内部残余空间有限,注液量过大电解液会溢出,故给出注液区间为1.1m0~3m

0 g。

42.在本技术的一些实施例中,在取分容后电芯拆解的步骤之前,将电芯放电至0%soc。

43.在本技术的一些实施例中,浸泡的时间可以为1~15天,也可以为3~13天,还可以为5~10天。

44.在本技术的一些实施例中,烘干的温度可以为45~80℃,也可以为50~70℃,还可以为60~65℃。

45.在本技术的一些实施例中,烘干的时间可以为1~5天,也可以为2~4天,还可以为3天。

46.在本技术的一些实施例中,老化循环圈数c1可以为100~300,也可以为150~250,还可以为200。

47.下面结合具体实施例进行说明。

48.实施例1、

49.本实施例提供确定电芯电解液用量的方法,包括如下步骤:

50.1)取12个烘烤后满足注液条件的方形叠片裸电芯;

51.2)测量裸电芯的长度a

1 cm、宽度a

2 cm和厚度a

3 cm,计算电芯表观体积v

1 cm3,v1=a1×

a2×

a3,数据请见表1;

52.3)采用真密度仪测量电芯真体积v

2 cm3,数据请见表1;

53.4)计算得到电芯孔隙体积v

3 cm3,v3=v

1-v2,数据请见表1;

54.5)计算得到最低注液量m

0 g,m0=v3×

ρ0,通过振动式密度计得到ρ0=1.28g/cm3,数据请见表1;

55.6)将上述12个电芯组装后称量电芯的重量m

a g,数据请见表2,注入360g电解液,充分浸润后进行化成、分容;

56.7)取其中3个电芯采用0.1c放电至2.8v,将电芯拆解后放入装有1kg碳酸二甲酯(dmc)的聚丙烯(pp)盒中密封浸泡3天,将浸泡后的电芯采用70℃烘箱烘烤2天,称量烘干后重量m

b g,数据请见表2;

57.8)老化测试:取剩余9个电芯进行25℃1c/1c循环,每循环100圈取3个电芯,重复步骤7,称量烘干后重量m

d g,数据请见表2;

58.9)计算制成过程和循环过程中电解液的消耗量m

c g,数据请见表3;

59.10)分析电解液消耗规律,得到如下规律:消耗量m

d-ma=0.0148

×

老化循环圈数c1+24.491,即消耗量m

d-ma=0.0148

×

老化循环圈数c1+(m

b-ma),其中,电解液消耗速率v g/圈为0.0148,数据请见图1;

60.11)计算全生命周期电解液的消耗量m

1 g:m1=0.0148

×

2000+24.49=54.09g;

61.12)计算电解液用量m

t g,m

t

=m0+m1,电解液用量为:m

t

=278.76+54.09=332.85g。

62.取不同注液量(280g、308g、315g、333g、340g、350g)的电芯进行循环验证。如图2可以看到,当注液量高于333g时电芯无跳水现象发生;说明采用本发明所述方法进行电解液用量设计能够有效提升注液量设计精确度,降低试错成本。

63.表1电解液最低用量测试用数据

64.65.表2电解液消耗量计算用数据

[0066][0067][0068]

表3电解液消耗量数据

[0069][0070]

本技术通过测量电芯孔隙体积,确定填充孔隙所需最低注液量m

0 g,通过测量化成分容过程中电解液的消耗量和老化过程中电解液的消耗速率,计算全生命周期电解液消耗量m

1 g,从而得到电解液用量m

t

=m0+m1,本技术能够准确测量电芯电解液用量,从而进一步提升注液量设计精确度,降低试错成本。

[0071]

以上对本技术所提供的一种确定电芯电解液用量的方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1