一种电缆的制作方法

1.本发明属于线缆领域,尤其涉及一种电缆。

背景技术:

2.电缆是一种常见、常用的,用于电力输送和电信号输送的线缆。

3.在我国的电力网络建设过程中,电缆起到了关键的作用。但是,用于高压电路、超高压电路和特高压电路建设的电缆在实际使用过程中却普遍存在着一个安全隐患,即电路电涌导致的电缆纠缠和击穿问题。

4.在高压电路、超高压电路和特高压电路电缆中,用电高峰期时可能出现电涌现象,电涌现象会导致电缆内的电流、电压剧烈变化,而剧烈变化的电流和电压会形成伴生的强电磁场,电磁场的产生会对附近的电缆产生“吸引”作用,进而导致电缆纠缠,甚至于发生电击穿等严重电路安全事故。该类事故现象在夏季尤为多发,尤其是长三角地区,在近年来夏季发生频率较高。因而,如何避免该现象和问题的发生,也是电缆行业的重点研究方向。

技术实现要素:

5.为解决现有的电缆无法有效应对电涌导致的强电磁场产生电缆纠缠和电击穿问题,本发明提供了一种电缆。

6.本发明的目的在于:

7.一、能够提高电缆的电磁屏蔽能力;

8.二、能够避免电缆发生电涌现象时导致的电缆长时间吸附现象;

9.三、提高电缆的抗电击穿能力。

10.为实现上述目的,本发明采用以下技术方案。

11.一种电缆,包括:

12.由外至内依次设置的护套层、阻热填充层、热磁感层、外屏蔽层、功能结构层和芯线;

13.所述护套层包覆在热磁感层外侧,阻热填充层填充在热磁感层和护套层的间隙之间,起到向内、向外的阻热和绝缘作用;

14.所述热磁感层向内贴合在外屏蔽层的外表面,外屏蔽层贴合在功能结构层的外表面;

15.所述功能结构层中部形成用于容纳并设置芯线的线腔,芯线设置在线腔内;

16.所述热磁感层包括基质部分和填充物;

17.所述基质部分的外壁呈波浪状,依次交替形成向外的凸起和向内的凹陷,向外的凸起设有沿光缆轴向的填充槽,填充物填充设置在填充槽内;

18.所述填充物为铁磁性物质。

19.作为优选,

20.所述功能结构层为隔热层和/或绝缘层和/或阻水层中的任意一种或多种配合。

21.作为优选,

22.所述基质部分为导电硅胶材质。

23.作为优选,

24.所述填充槽设置在基质部分的凸起端部或靠近端部的部分。

25.作为优选,

26.所述阻热填充层采用耐热绝缘硅胶填充构成。

27.作为优选,

28.所述芯线由绝缘束管包束若干导电线构成。

29.本发明的有益效果是:

30.本发明通过构建特定的填充物阵列强化了电缆的电磁屏蔽能力,同时与热磁感层基质配合,电缆发生碰撞且产生电击穿前热磁感层快速升温实现对填充物的消磁,实现电缆的分离,能够有效避免电缆纠缠和电击穿问题产生。

附图说明

31.图1为本发明的结构示意图;

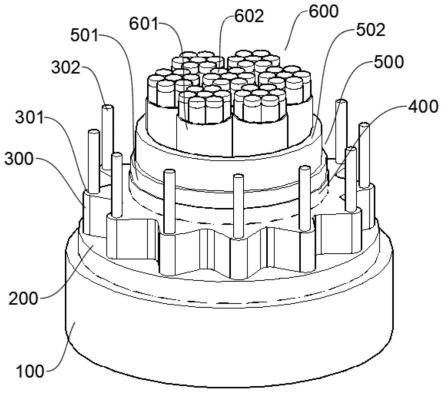

32.图2为本发明的轴侧结构示意图;

33.图3为源电缆发生电涌时与从电缆的动态示意图一;

34.图4为源电缆发生电涌时与从电缆的动态示意图二;

35.图5为源电缆发生电涌时与从电缆的动态示意图三;

36.图中:10源电缆,20从电缆,100护套层,200阻热填充层,300热磁感层,301填充槽,302填充物,400外屏蔽层,500功能结构层,501阻水层,502隔热层,600芯线,601束管,602导电线。

具体实施方式

37.以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

38.在本发明的描述中,需要理解的是,术语“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定,“若干”的含义是表示一个或者多个。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的

普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。

41.实施例

42.一种如图1和图2所示的电缆,其具体包括:

43.由外至内依次设置的护套层100、阻热填充层200、热磁感层300、外屏蔽层400、功能结构层500和芯线600;

44.所述护套层100起到整体电缆的初步机械保护的作用;

45.所述阻热填充层200采用耐热绝缘硅胶填充构成,填充在热磁感层300和护套层100的间隙之间,起到向内、向外的阻热和绝缘作用;

46.所述热磁感层300向内贴合在外屏蔽层400的外表面,外屏蔽层400贴合在功能结构层500的外表面;

47.所述功能结构层500中部形成用于容纳并设置芯线600的线腔,芯线600设置在线腔内;

48.功能结构层500可选用隔热层502、绝缘层、阻水层501等常规电缆功能性保护结构中的任意一种或多种配合,如本实施例中,功能结构层500由内设的隔热层502和外设的阻水层501构成双层结构;

49.所述芯线600由绝缘束管601包束若干导电线602构成;

50.具体的,

51.所述热磁感层300包括基质部分和填充物302;

52.所述基质部分构成主体,其基质部分的外壁在电缆的径向截面上呈波浪状,依次交替、有序形成向外的凸起和向内的凹陷,向外的凸起中靠近端部位置设有填充槽301,填充物302填充设置在填充槽301内;

53.所述填充物302采用铁磁性物质进行填充,如本实施例采用钕铁硼磁粉进行填充,对于填充物302的填充量并无强制要求,但填充量越大、所产生的效果越好;

54.所述填充物302采用铁磁性材料主要目的在于起到一定磁屏蔽的作用;

55.所述基质部分采用导电硅胶进行制备,如本实施例采用石墨填充硅橡胶,也可以选用其余常见的容易产生涡流效应进而大量发热的耐热有机材料进行制备;

56.本发明的电缆主要用于高压电路架空设置使用,在夏季等用电高峰,高压电路承担着巨大的送电负荷,其长时间维持高压、特高压甚至超特高压状态,由于用电量极高、送电负荷极大,在夏季产生高压电路电涌的现象也时有发生,产生电涌的电缆会瞬间产生巨大的吸力将临近的电缆吸附,一旦高压电缆直接在通电情况下接触则非常容易发生电击穿,进而形成了较大的电路隐患;

57.究其原因,产生的瞬间吸力是由于电涌瞬间的超高压环境对电缆以及临近的电缆产生了巨大的磁化效应,而电缆恰恰又多是同向送电的,通常在设置屏蔽层的情况下,能够产生磁屏蔽作用、避免同向相吸的作用产生,但电涌产生的瞬时高压能够一定程度磁化临近电缆的屏蔽层,进而产生吸力,而在本发明电缆中,通过外屏蔽层400的设置首先形成了初步的、与常规电缆相同的电磁屏蔽效果,而不同之处在于本发明还在热磁感层300中填充铁磁性填料作为填充物302,形成“笼式”的磁屏蔽,该磁屏蔽是基于铁磁性材料自身易磁化

的特点产生的;

58.为方便说明工作原理,以下将发生电涌的电缆表述为源电缆10,由于电涌被吸附的电缆表述为从电缆20;

59.如图3所示,在临近的源电缆10产生电涌、瞬间磁场突破其自身的屏蔽作用、作用在相邻从电缆20上时,从电缆20热磁感层300内填充物302形成的“笼式”磁屏蔽能够一定程度首先被削弱,以避免从电缆20的外屏蔽层400直接被磁化,同时避免从电缆20也由于源电缆10产生的强磁场形成电流波动,但填充物302被直接磁化产生替代作用,也如图3所示,磁化后从电缆20仍会被吸向源电缆10,但与常规情况所不同的是,从电缆20与源电缆10接触后,由于更强的电磁场变化,如图4所示在热磁感层300中会产生极强的涡流效应,涡流使得基质层大量发热且由于基质层的成分和结构特点,热量集中在填充槽301附近,而所选用的钕铁硼具有低消磁温度的特点,其通常在180℃后磁性即已经极低,甚至于在310℃容易失去完全磁性,因而填充物302在涡流产生的高热作用下快速丧失磁性,在重力作用或弹性作用力作用下,如图5所示,能够在发生电击穿前由于磁性的消失使得从电缆20和源电缆10分离,温度下降后则能够再次产生磁性,进而使得源电缆10和从电缆20发生“碰撞”式接触,而不会由于长时间的强吸附产生电击穿的问题;

60.同时,热磁感层300外侧所设的阻热填充层200也能够进一步避免电击穿发生,阻热填充层200具有耐高温的性质,避免护套层100与热磁感层300直接接触产生热损伤,其内所设的磁屏蔽层通常也采用金属箔层材料制备,同样具备较优的耐热性,因而本发明电缆设置在用电总量大、波动量大、容易产生电涌的地区,能够极大程度地避免电涌导致的电路故障发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1