基于内嵌型均热板的动力电池模组散热装置的制作方法

1.本发明涉及电池散热技术领域,尤其涉及一种基于内嵌型均热板的动力电池模组散热装置。

背景技术:

2.近年来,新能源汽车发展迅速,一批互联网造车新势力涌现,其高速发展态势直接给国内的汽车产业市场带来的无限活力与机遇。新能源汽车的核心部件当为汽车动力电池模组,也就是新能源汽车的能量来源,它直接决定了汽车的续航里程,新能源动力电池模组的种类很多,其中,三元锂动力电池模组和磷酸铁锂动力电池模组在乘用车和商用车领域起主导应用,目前乘用车动力电池模组以三元锂动力电池模组为主,商用车动力电池模组以磷酸铁锂动力电池模组为主。目前阻碍动力锂离子动力电池模组发展的瓶颈之一是它的安全性能。由于锂离子动力电池模组具有能量密度大、工作温度高、工作环境恶劣等方面的原因,加上以人为本的安全理念,因此,用户对动力电池模组的安全性提出了非常高的要求,最重要的就是实现动力电池模组工作时能够快速散热这一目的。

3.当前电池模组的热量主要产生在电池的极耳位置,从而使得电池极耳附近的温度相对电池的其他区域要高,形成局部高温区,当局部温度太高时,动力电池模组内的sei膜开始分解,直接造成阳极分解以及电解质反应,从而形成热失控。而且,为了提高电池车的续航,动力电池模组往往不止一组,需要多组动力电池模组叠加使用,多个热源的增加使得热失控的情况更容易发生。如果出现热失控的情况,轻则出现电池包漏液、冒烟,严重的会导致起火、爆炸。该问题严重影响新能源汽车电池车的进一步推广。

技术实现要素:

4.为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种基于内嵌型均热板的动力电池模组散热装置,能够提高动力电池模组的散热效率,平均热量分布,防止发生热失控事故。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供的一种基于内嵌型均热板的动力电池模组散热装置,包括均热板、液冷板和若干个动力电池模组,动力电池模组呈阵列设置,相邻动力电池模组之间设有嵌入区,液冷板位于动力电池模组的一侧,均热板设有用于吸收热量的蒸发端和用于释放热量的冷凝端,蒸发端位于嵌入区中,蒸发端相贴于动力电池模组,冷凝端相贴于液冷板,均热板使得动力电池模组的热量传递到液冷板并且分散动力电池模组的热量以避免热量集中。上述方案中的均热板可以采用不同形状来实现,如u型,l型,s型以及多种不同的组合应用。

7.本发明优选地技术方案在于,均热板为u型均热板,u型均热板套接于动力电池模组,u型均热板的左右端为吸收热量的蒸发端,u型均热板的底端为释放热量的冷凝端,蒸发端相贴于动力电池模组,冷凝端相贴于液冷板。

8.本发明优选地技术方案在于,u型均热板包括左u型均热板和右u型均热板,左u型

均热板和右u型均热板分别套接于动力电池模组的左右两侧,液冷板于动力电池模组的左右两侧对称设置。

9.本发明优选地技术方案在于,若干个动力电池模组前后并排设置形成动力电池组,u型均热板套接于动力电池组。

10.本发明优选地技术方案在于,均热板为l型均热板,l型均热板和动力电池模组直角配合,l型均热板的垂直端为吸收热量的蒸发端,l型均热板的底端为释放热量的冷凝端,蒸发端相贴于动力电池模组,冷凝端相贴于液冷板。上述技术方案中的直角配合,是指动力电池模组的直角一侧紧密l型均热板的直角一侧的内部,以确保l型均热板能充分包裹动力电池模组。其中,垂直端和底端只是为了方便说明l型均热板的蒸发端和冷凝端而作区分,实际应用中,两者可以相互交换。

11.本发明优选地技术方案在于,l型均热板包括左l型均热板和右l型均热板,左l型均热板和右l型均热板分别和动力电池模组的左右两侧直角配合,液冷板于动力电池模组的左右两侧对称设置。

12.本发明优选地技术方案在于,若干个动力电池模组前后并排设置形成动力电池组,l型均热板和动力电池组直角配合。

13.本发明优选地技术方案在于,蒸发端与动力电池模组的接触面的面积相同,冷凝端与液冷板的接触面的面积相同。

14.本发明优选地技术方案在于,均热板内设置有散热工质,散热工质的沸点在60℃-100℃,如水、乙醇、丙酮等。

15.本发明优选地技术方案在于,蒸发端与动力电池模组之间、冷凝端与液冷板之间设置有导热层,可以是导热泥或导热胶。

16.本发明的有益效果:

17.本发明提出一种基于内嵌型均热板的动力电池模组散热装置,在呈阵列设置的动力电池模组之间嵌入均热板,通过均热板的蒸发端与动力电池模组相贴吸收产生的热量,而均热板的冷凝端与液冷板相贴传递所吸收的热量。该设计结构简单,对装配要求不高,易于加工,尤其适合于需要对多组动力电池模组散热的应用上,而且均热板的结构有多种形式。由于均热板、动力电池模组、水冷板两两紧密接触,大幅提高了散热效率,使得动力电池模组在高功率的工作环境下仍然可以达到快速散热的目的,平均热量分布,从而防止发生热失控事故。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

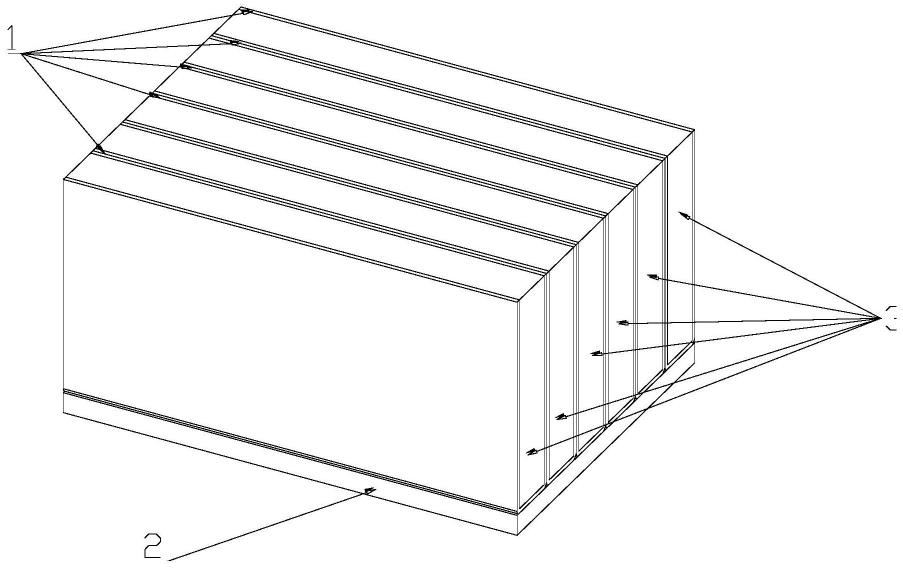

19.图1为实施例一的基于内嵌型均热板的动力电池模组散热装置的立体图;

20.图2为实施例一的u型均热板的立体图;

21.图3为实施例二的基于内嵌型均热板的动力电池模组散热装置的立体图;

22.图4为实施例二的基于内嵌型均热板的动力电池模组散热装置的俯视图;

23.图5为实施例二的u型均热板的立体图;

24.图6为实施例三的基于内嵌型均热板的动力电池模组散热装置的立体图;

25.图7为实施例三的基于内嵌型均热板的动力电池模组散热装置的俯视图。

26.图8为实施例五的基于内嵌型均热板的动力电池模组散热装置的立体图;

27.图9为实施例五的基于内嵌型均热板的动力电池模组散热装置的右视图;

28.图10为实施例五的l型均热板的立体图;

29.图11为实施例六的基于内嵌型均热板的动力电池模组散热装置的立体图;

30.图12为实施例六的基于内嵌型均热板的动力电池模组散热装置的俯视图;

31.图13为实施例七的基于内嵌型均热板的动力电池模组散热装置的立体图;

32.图14为实施例七的基于内嵌型均热板的动力电池模组散热装置的俯视图。

33.图中:

34.1-u型均热板;11-左u型均热板;12-右u型均热板;2-液冷板;21-左液冷板;22-右液冷板;3-动力电池模组;4-蒸发端;5-冷凝端;6-l型均热板;61-左l型均热板;62-右l型均热板。

具体实施方式

35.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

36.实施例一

37.如图1-2所示,本实施例中提供的一种基于内嵌型均热板的动力电池模组散热装置,包括u型均热板1、液冷板2和动力电池模组3,液冷板2位于动力电池模组3的一侧,u型均热板1套接于动力电池模组3,u型均热板1的左右端为吸收热量的蒸发端4,u型均热板1的底端为释放热量的冷凝端5,蒸发端4和动力电池模组3的前后两侧紧密贴合,冷凝端5和液冷板2紧密贴合。

38.优选地,蒸发端4与动力电池模组3的接触面的面积相同,冷凝端5与液冷板2的接触面的面积相同。

39.本实施例中,动力电池模组3设置有六个,呈单列设置,每一个动力电池模组3均设置有相应的u型均热板1,且套接动力电池模组3的方向相同,液冷板2设置数目为一个,u型均热板1的冷凝端均与液冷板2紧密接触。

40.优选地,u型均热板1的外壳材料为铜或铝。本实施例中,u型均热板1的外壳材料为铜。u型均热板1内设置有散热工质,散热工质为电阻率18.2mω*cm的去离子水,抽真空处理后内部的真空度为7pa。散热工质在冷凝后通过吸液芯的毛细作用回到蒸发端进行第二阶段的传热,实现一次系统内部热循环。

41.实施例二

42.如图3-5所示,本实施例与实施例一的区别在于,u型均热板包括左u型均热板11和右u型均热板12,左u型均热板11和右u型均热板12分别套接于动力电池模组3的左右两侧,其蒸发端4和动力电池模组3的前后两侧紧密接触,液冷板2于动力电池模组3的左右两侧对称设置。

43.具体地,动力电池模组3设置有六个,呈单列设置,左u型均热板11和右u型均热板12分别设置有六个并且套接于每个动力电池模组3的左右两侧,左液冷板21和右液冷板22

分别设置一个,左u型均热板11的冷凝端5均相贴于左液冷板21一侧,右u型均热板12的冷凝端5均相贴于右液冷板22一侧。

44.本实施例的结构优点在于:由于冷凝端的面积增大了,能够进一步提高动力电池模组散热装置的散热效率。

45.实施例三

46.如图6-7所示,本实施例与实施例二的区别在于,每两个动力电池模组3前后并排设置形成动力电池组,u型均热板1套接于动力电池组。其u型均热板1的结构和实施例二的结构相似,仅有尺寸的区别。

47.具体地,六个动力电池模组3每两个动力电池模组3前后并排设置形成动力电池组,形成三组动力电池组,左u型均热板11和右u型均热板12分别设置有三个并且套接于每个动力电池模组3的左右两侧,左液冷板21和右液冷板22分别设置一个,左u型均热板11的冷凝端5均相贴于左液冷板21一侧,右u型均热板12的冷凝端5均相贴于右液冷板22一侧。

48.由于u型均热板在弯曲处存在和液冷板之间的缝隙,从而影响实际的冷凝换热面积,降低散热效率。而实施例三的结构相对实施例二,u型均热板的弯曲处少了,相对应的冷凝端和液冷板的接触面积大了,能够提高冷凝的换热效率。此外,本实施例可使每个u型均热板的冷凝端同时与两个动力电池的底面相接触,相较于上述实施例节省了材料、空间和成本。

49.实施例四

50.本实施例与实施例三的区别在于,蒸发端与动力电池模组之间、冷凝端与液冷板之间设置有导热层。尤其位于u型均热板的弯曲位置的缝隙进行填充导热层,可以进一步提高换热效率。

51.具体地,导热层的材料为导热胶。

52.实施例五

53.如图8-10所示,本实施例中提供的一种基于内嵌型均热板的动力电池模组散热装置,包括l型均热板6、液冷板2和动力电池模组3,液冷板2位于动力电池模组3的一侧,l型均热板6和动力电池模组3直角配合,l型均热板6的垂直端为吸收热量的蒸发端4,l型均热板6的底端为释放热量的冷凝端5,蒸发端4和动力电池模组3紧密贴合,冷凝端5和液冷板2紧密贴合。

54.优选地,蒸发端4与动力电池模组3的接触面的面积相同,冷凝端5与液冷板2的接触面的面积相同。

55.本实施例中,动力电池模组3设置有六个,呈单列设置,每一个动力电池模组3均设置有相应的l型均热板6,l型均热板6和相应的动力电池模组3直角配合,并且六个l型均热板6的直角朝向的方向相同,液冷板2设置数目为一个,l型均热板6的冷凝端均与液冷板2紧密接触。

56.优选地,l型均热板6的外壳材料为铜或铝。本实施例中,l型均热板6的外壳材料为铝。l型均热板6内设置有散热工质,散热工质为乙醇,抽真空处理后内部的真空度为7pa。散热工质在冷凝后通过吸液芯的毛细作用回到蒸发端进行第二阶段的传热,实现一次系统内部热循环。

57.实施例六

58.如图11-12所示,本实施例与实施例五的区别在于,l型均热板6包括左l型均热板61和右l型均热板62,左l型均热板61和右l型均热板62分别和动力电池模组3的左右两侧直角配合,其蒸发端4和动力电池模组3紧密接触,液冷板2于动力电池模组3的左右两侧对称设置。其l型均热板6的结构和实施例五的结构相似,仅有尺寸的区别。

59.具体地,动力电池模组3设置有六个,呈单列设置,左l型均热板61和右l型均热板62分别设置有六个并且和每个动力电池模组3的左右两侧直角配合,左液冷板21和右液冷板22各设置一个,左l型均热板61的冷凝端5均相贴于左液冷板21一侧,右l型均热板62的冷凝端5均相贴于右液冷板22一侧。

60.本实施例的结构优点在于:由于冷凝端的面积增大了,能够进一步提高动力电池模组散热装置的散热效率。

61.实施例七

62.如图13-14所示,本实施例与实施例六的区别在于,每两个动力电池模组3前后并排设置形成动力电池组,l型均热板6和动力电池组直角配合。其l型均热板6的结构和实施例一的结构相似,仅有尺寸的区别。

63.具体地,六个动力电池模组3每两个动力电池模组3前后并排设置形成动力电池组,形成三组动力电池组,左l型均热板61和右l型均热板62分别设置有三个并且和每个动力电池模组3的左右两侧直角配合,左液冷板21和右液冷板22分别设置一个,左l型均热板61的冷凝端5均相贴于左液冷板21一侧,右l型均热板62的冷凝端5均相贴于右液冷板22一侧。

64.由于l型均热板在弯曲处存在和液冷板之间的缝隙,从而影响实际的冷凝换热面积,降低散热效率。而实施例三的结构相对实施例二,l型均热板的弯曲处相对少了,相对应的冷凝端和液冷板的接触面积增大了,能够提高冷凝的换热效率。此外,本实施例可使每个l型均热板的冷凝端同时与两个动力电池的底面相接触,相较于上述实施例节省了材料、空间和成本。

65.实施例八

66.本实施例与实施例七的区别在于,蒸发端与动力电池模组之间、冷凝端与液冷板之间设置有导热层。尤其对位于l型均热板的弯曲位置的缝隙进行填充导热层,可以进一步提高换热效率。

67.具体地,导热层的材料为导热泥。

68.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1