一种热固性粘结磁体的制备方法和装置与流程

1.本发明属于热固性粘结磁体生产领域,具体地说是一种热固性粘结磁体的制备方法和装置。

背景技术:

2.粘结稀土永磁材料可以分为两大类:各向同性粘结磁体和各向异性粘结磁体。其中,各向异性粘结磁体因其制备过程中引入了外场取向工艺,因而能提供更高的磁性能,在高端磁性器件应用领域受到越来越多的关注。在家电、汽车、办公、医疗及工厂自动化等领域,这些材料被用于制造各种微型电机、磁吸器件和磁性医疗装置;

3.各向异性粘结磁体所使用的粘结剂体系主要分为热固性和热塑性两种,然而,由于热固型磁体的制备流程中,需要粘结剂的保温保场固化和后续二次固化工艺,因此在常规制备技术的压机制造方案,会极大降低热固型磁体的产率。而且,热固型磁体的制备技术,只有固化后为刚性状态的粘结磁体的方案,这使得该类磁体尚无法被加工成类似于热塑型磁体中的柔性磁体,因此也极大限制了热固型磁体的制造和应用方案;

4.另外,当前利用热塑性粘结剂,制备热塑型柔性磁体的制备过程,都是以压延为主的制造方法,制备工艺中要经过复杂的助剂配置——惰性混粉——配方包覆——物料低温混合——溶剂挥发——螺杆混炼或带温捏炼——带温压延——挤出等流程,同时,在压延或挤出过程中的取向技术需要非常复杂和高强度的外场提供方案。生产效率低、工艺成本高,给各向异性粘结磁体的广泛使用带来了障碍。

5.综上,因此本发明提供了一种热固性粘结磁体的制备方法和装置,以解决上述问题。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种热固性粘结磁体的制备方法和装置,以解决现有技术中由于热固型磁体的制备流程中,需要粘结剂的保温保场固化和后续二次固化工艺,因此在常规制备技术的压机制造方案,会极大降低热固型磁体的产率。而且,热固型磁体的制备技术,只有固化后为刚性状态的粘结磁体的方案,这使得该类磁体尚无法被加工成类似于热塑型磁体中的柔性磁体,因此也极大限制了热固型磁体的制造和应用方案等问题。

7.一种热固性粘结磁体的制备方法和装置,包括压缩空气注胶罐和模块式复合功能模腔,所述压缩空气注胶罐的输料端连接有模块式复合功能模腔;

8.所述模块式复合功能模腔包括:外壳,所述外壳位于模块式复合功能模腔的上下两端,所述外壳由聚四氟乙烯上盖和聚四氟乙烯下盖组成,所述聚四氟乙烯上盖和聚四氟乙烯下盖分别位于模块式复合功能模腔的上下两端,所述聚四氟乙烯上盖和聚四氟乙烯下盖相对凹口内壁均连接有导磁铁芯,所述聚四氟乙烯上盖和聚四氟乙烯下盖对接处组合成空腔,所述导磁铁芯的表面与聚四氟乙烯上盖凹口内壁之间安装有橡胶圈,所述模块式复

合功能模腔的内部设置有捏炼组件,所述模块式复合功能模腔的表面设置有永磁取向极头架机构。

9.优选的,所述聚四氟乙烯上盖和聚四氟乙烯下盖关于模块式复合功能模腔的横向中轴线呈对称分布,所述导磁铁芯与聚四氟乙烯下盖在闭合时通过橡胶圈密封,使浆料承载区成为密闭状态。

10.优选的,所述捏炼组件包括真空气孔、注料孔、脱件气孔、薄膜加热片、温控器和微型充电电池,所述模块式复合功能模腔与压缩空气注胶罐连通处开设有注料孔,所述模块式复合功能模腔的另一端从上至下依次开设有真空气孔和脱件气孔,其中真空气孔与真空泵进行连接。

11.优选的,所述外壳凹口内壁与导磁铁芯之间设置有薄膜加热片,所述外壳的内部嵌合有温控器和微型充电电池,所述薄膜加热片、温控器和微型充电电池之间电性连接,所述外壳内部安装有固定组件。

12.优选的,所述固定组件包括第一螺钉、第二螺钉和第三螺钉,所述第一螺钉穿过外壳与薄膜加热片和导磁铁芯螺纹固定,所述第二螺钉穿过温控器表面的温控开关与导磁铁芯螺纹固定,所述第三螺钉穿过温控器表面的温度计与外壳螺纹固定。

13.优选的,所述永磁取向极头架机构包括上下承托架和左右取向极头,所述左右取向极头中两个磁性相斥。

14.优选的,所述上下承托架对接端螺纹连接有调距转盘,所述左右取向极头盘面上设置了极性相异的稀土永体,所述左右取向极头中主动头的一侧安装有主动转动电机,所述左右取向极头的另一个为被动头。

15.一种热固性粘结磁体的制备方法,包括以下步骤:

16.s1、选材:将hddr钕铁硼磁粉和钐铁氮磁粉,以及石墨烯助剂按照松装体积比4:1:0.3的比例称重备用,按照粉体总质量与粘结剂质量比为89:11的比例确定硅胶粘结剂的质量;

17.s2、混合;将ab两种硅胶及其固化剂直接混合,并与s1中配比好的粉体混合,放入行星式真空脱泡混合机,以非接触方式让所有物料混合5min,出料后获得的混合物料;

18.s3、研磨:将s2中获取的黑色浆液浇倒在开放式三辊研磨机上反复辊压处理约5分钟;

19.s4、储存:收集起所有浆料,作为杂化磁体坯浆,盛置于压缩空气注料罐中备用;

20.s5、送料:磁体制备前,保证模块式复合功能模腔的腔体内部干净无杂质,将带有导磁铁芯的上下外壳合拢,打开抽真空气阀,将腔体内部气体缓慢抽空至1pa或更高真空,将压缩空气给料端接入注料孔,物料在双侧压差下逐渐被吸入到模腔内,物料进入一定程度后,卸除压缩空气送料组件;

21.s6、带温捏炼:将入料完毕的模块式复合功能模腔,开启缓慢升温过程,并放置于上下承托架的上下成托盘中加紧,调整左右取向极头的调距转盘,当两侧均已夹紧模腔组件时,退除上下成托盘,让左右取向极头主动头一侧的电机工作,带动模腔组件和被动极头同时缓慢旋转;

22.s7、带温静置:将s6过程持一定时间后,可关闭左右取向极头主动头的旋转功能,继续保场保温和单独保温状态,在保场保温计时结束后,撤除永磁取向磁场后,将模块式复

合功能模腔从上下承托架上取下单独放置,使其继续完成保温计时,单独保温结束后降温,将压缩空气接入充气脱件气孔,外壳在压力下自动打开,模件退出;

23.s8、磁强测试:取出s7中获取的柔性磁片用磁强计测试表测试磁强度。

24.优选的,所述s2中混合物呈均匀无气泡的黑色粘稠浆液。

25.优选的,所述s6中模腔组件和被动极头缓慢旋转需要保持磁场、旋转和加热状态。

26.与现有技术相比,本发明具有如下有益效果:

27.1、本发明利用硅胶材料作为各向异性磁体的粘结剂体系,配方和工艺适于一步法快速获得物料均匀的磁体坯浆,固化过程高度可控,整体混合过程中无有机溶剂,无加热,安全无毒,另外,整体工艺也适于其它以热固性材料为粘结剂的硬性粘结磁体的制备。

28.2、本发明通过磁路设计排布永磁体提供取向磁场,可对大幅面尺寸的磁性物料进行取向,取向过程无需电磁铁和线圈的复杂结构。

29.3、本发明通过集成了加热功能的轻便模腔装置,极大简化了各向异性粘结磁体的制备机器结构,显著降低设备成本。实现模块式换装物料的给料过程,可以独立填装物料、不出模状态亦可单独加热固化,长时间保温固化不占用后续工艺流程工位。

附图说明

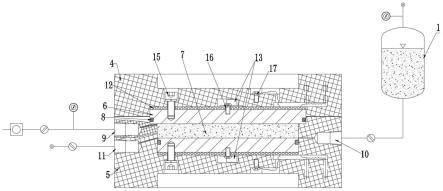

30.图1是本发明主视示意图;

31.图2是本发明模块式复合功能模腔剖面示意图;

32.图3是本发明模块式复合功能模腔俯视示意图;

33.图4是本发明流程示意图;

34.图5是本发明左右取向极头连接结构示意图;

35.图6是本发明模块式复合功能模腔夹持结构示意图。

36.图中:

37.1、压缩空气注胶罐;2、模块式复合功能模腔;3、外壳;4、聚四氟乙烯上盖;5、聚四氟乙烯下盖;6、导磁铁芯;7、空腔;8、橡胶圈;9、真空气孔;10、注料孔;11、脱件气孔;12、薄膜加热片;13、温控器;14、微型充电电池;15、第一螺钉;16、第二螺钉;17、第三螺钉;18、上下承托架;19、左右取向极头;20、调距转盘;21、稀土永体;22、主动转动电机。

具体实施方式

38.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

39.如图1-6所示,本发明提供一种热固性粘结磁体的制备方法和装置,包括压缩空气注胶罐1和模块式复合功能模腔2,压缩空气注胶罐1的输料端连接有模块式复合功能模腔2;

40.模块式复合功能模腔2包括:外壳3,外壳3位于模块式复合功能模腔2的上下两端,外壳3由聚四氟乙烯上盖4和聚四氟乙烯下盖5组成,聚四氟乙烯上盖4和聚四氟乙烯下盖5分别位于模块式复合功能模腔2的上下两端,聚四氟乙烯上盖4和聚四氟乙烯下盖5相对凹口内壁均连接有导磁铁芯6,聚四氟乙烯上盖4和聚四氟乙烯下盖5对接处组合成空腔7,导磁铁芯6的表面与聚四氟乙烯上盖4凹口内壁之间安装有橡胶圈8,模块式复合功能模腔2的

内部设置有捏炼组件,模块式复合功能模腔2的表面设置有永磁取向极头架机构。

41.请参考图2,聚四氟乙烯上盖4和聚四氟乙烯下盖5关于模块式复合功能模腔2的横向中轴线呈对称分布,导磁铁芯6与聚四氟乙烯下盖5在闭合时通过橡胶圈8密封,使浆料承载区成为密闭状态。

42.请参考图2,捏炼组件包括真空气孔9、注料孔10、脱件气孔11、薄膜加热片12、温控器13和微型充电电池14,模块式复合功能模腔2与压缩空气注胶罐1连通处开设有注料孔10,模块式复合功能模腔2的另一端从上至下依次开设有真空气孔9和脱件气孔11,其中真空气孔9与真空泵进行连接。

43.请参考图2,外壳3凹口内壁与导磁铁芯6之间设置有薄膜加热片12,外壳3的内部嵌合有温控器13和微型充电电池14,薄膜加热片12、温控器13和微型充电电池14之间电性连接,外壳3内部安装有固定组件。

44.请参考图2,固定组件包括第一螺钉15、第二螺钉16和第三螺钉17,第一螺钉15穿过外壳3与薄膜加热片12和导磁铁芯6螺纹固定,第二螺钉16穿过温控器13表面的温控开关与导磁铁芯6螺纹固定,第三螺钉17穿过温控器13表面的温度计与外壳3螺纹固定。

45.请参考图5和6,永磁取向极头架机构包括上下承托架18和左右取向极头19,左右取向极头19中两个磁性相斥。

46.请参考图5和6,上下承托架18对接端螺纹连接有调距转盘20,左右取向极头19盘面上设置了极性相异的稀土永体21,左右取向极头19中主动头的一侧安装有主动转动电机22,左右取向极头19的另一个为被动头。

47.实施例1

48.首先制备永磁材料的磁体坯浆物料,将150目hddr钕铁硼磁粉和平均粒度为2.6微米的钐铁氮磁粉,以及石墨烯助剂按照松装体积比4:1:0.3的比例称重备用,按照粉体总质量与粘结剂质量比为89:11的比例确定硅胶粘结剂的质量,将ab两种硅胶及其固化剂直接混合,并与上述粉体混合,放入行星式真空脱泡混合机,以非接触方式让所有物料混合5分钟,出料后获得的混合物料,呈均匀无气泡的黑色粘稠浆液状态,之后利用s3:研磨和s4:储存流程,之后通过s5:送料、s6:带温捏炼,其中设置目标温度130摄氏度,模腔组件和被动极头旋转速率为20转/分钟,约40分钟,关闭取向极头的旋转功能,继续保场保温1小时和单独保温状态1小时、s7:带温静置,获取尺寸为直径50mm,厚12mm柔性磁片,以磁强计测试表磁强度为2150高斯。

49.实施例2

50.首先制备永磁材料的磁体坯浆物料,将200目hddr钕铁硼磁粉和平均粒度为2.6微米的钐铁氮磁粉,以及二硫化钼助剂按照松装体积比3:1:0.5的比例称重备用,按照粉体总质量与粘结剂质量比为85:15的比例确定硅胶粘结剂的质量,将ab两种硅胶及其固化剂直接混合,并与上述粉体混合,放入行星式真空脱泡混合机,以非接触方式让所有物料混合5分钟,出料后获得的混合物料,呈均匀无气泡的黑色粘稠浆液状态之后利用s3:研磨和s4:储存流程,之后通过s5:送料、s6:带温捏炼,其中设置目标温度110摄氏度,模腔组件和被动极头旋转速率为30转/分钟,约40分钟,关闭取向极头的旋转功能,继续保场保温2小时和单独保温状态2小时、s7:带温静置,获取尺寸为直径20mm,厚15mm柔性磁柱,以磁强计测试表磁强度为1028高斯。

51.具体工作原理:如图1-6所示,在使用该热固性粘结磁体的制备方法和装置时,首先通过选材:将hddr钕铁硼磁粉和钐铁氮磁粉,以及石墨烯助剂按照松装体积比4:1:0.3的比例称重备用,按照粉体总质量与粘结剂质量比为89:11的比例确定硅胶粘结剂的质量;混合;将ab两种硅胶及其固化剂直接混合,并与上一步中配比好的粉体混合,放入行星式真空脱泡混合机,以非接触方式让所有物料混合5min,出料后获得的混合物料;研磨:将获取的黑色浆液浇倒在开放式三辊研磨机上反复辊压处理约5分钟;储存:收集起所有浆料,作为杂化磁体坯浆,盛置于压缩空气注料罐中备用;送料:磁体制备前,保证模块式复合功能模腔2的腔体内部干净无杂质,将带有导磁铁芯6的上下外壳3合拢,打开抽真空气阀,将腔体内部气体缓慢抽空至1pa或更高真空,将压缩空气给料端接入注料孔10,有控制的打开注料阀,物料在双侧压差下逐渐被吸入到模腔内,物料进入一定程度后,关闭抽真空气阀,卸除抽气泵系统直至压缩空气端压力显示物料不再进入模腔,关闭入料阀,卸除压缩空气送料组件;带温捏炼:将入料完毕的模块式复合功能模腔2,开启缓慢升温过程,设置目标温度,并放置于上下承托架18的上下成托盘中加紧,调整左右取向极头19的调距转盘20,当两侧均已夹紧模腔组件时,退除上下成托盘,让左右取向极头19主动头一侧的电机工作,带动模腔组件和被动极头同时缓慢旋转;带温静置:将上一步过程持续特定时间,可关闭左右取向极头19主动头的旋转功能,继续保场保温和单独保温状态,在保场保温计时结束后,撤除永磁取向磁场后,将模块式复合功能模腔2从上下承托架18上取下单独放置,使其继续完成保温计时,单独保温结束后降温,将压缩空气接入充气脱件气孔11,打开阀门,充入脱件压缩空气,外壳3在压力下自动打开,模件退出;磁强测试:取出上一步中获取的柔性磁片用磁强计测试表测试磁强度,这就是该热固性粘结磁体的制备方法和装置的特点。

52.本发明的实施方式是为了示例和描述起见而给出的,尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1