一种提高碳纳米管导电性的导电浆料的制备方法及其应用

本发明涉及锂离子电池材料领域,尤其涉及一种提高碳纳米管导电性的导电浆料的制备方法及其应用。

背景技术:

1、锂离子电池因具有工作电压高、比能量大、充电速率快、输出功率大、循环寿命长、无记忆效应等优点,已被广泛应用于消费类电子产品。近年来,随着电动汽车行业的蓬勃发展,动力电池的能量密度等不足暴露出来。然而导电剂作为锂离子电池的重要组成部分,虽然占比较少但发挥着重要作用,对离子和电子的传输起着重要作用;而传统导电剂炭黑、导电石墨等,作为低密度和惰性成分的导电炭黑将不会有助于电池的能量存储,其在锂离子电池循环至后期极化现象严重,电池内耗较大。因此有必要寻找添加较少量并具有高导电性的导电剂。

2、目前,碳纳米管是一种具有高前景的碳基导电剂,因其具有大的长径比,只需要很少量就可以形成导电路径并提高电池的倍率和循环性能。然而碳纳米管存在两个较大的缺点。第一,目前用于制备碳纳米管的主流方法为化学气相沉积法,该方法耗能少,制备工艺简单且能批量合成碳纳米管,但是此方法合成的碳纳米管存在较多的金属杂质;较为常见的除杂方法为化学除杂法,利用酸性溶液如盐酸、硝酸等对碳管进行纯化,但这种纯化方法往往会对碳纳米管结构破坏,而且除杂效果并不是很好,从而影响其在各个领域的性能,特别是应用到锂离子电池中,碳管中的金属杂质会使电池产生自放电也就是短路,对于锂离子电池的性能和安全都有很大的影响。第二,由于碳纳米管之间有很强的范德华力和一维的形貌结构导致其非常容易团聚,分散困难,如果直接应用在锂离子电池中,碳纳米管缠绕严重,不能很好分散在活性物质之间构成连续的导电网络,并且循环至后期或在高倍率下电池的内耗增大内阻升高;而碳纳米管的分散方法在市场上多为砂磨机等物理机械分散,对于仪器的要求和能耗有着很大的要求,且工艺复杂。

3、总之,针对目前碳纳米管的一系列问题,我们迫切需要一种尽量不破坏碳纳米管结构还可以去除其金属杂质,从而提高其导电性的方法。

技术实现思路

1、针对目前应用于锂离子电池正极材料的碳纳米管导电剂,其金属杂质多纯度低,在锂离子电池中随着负极电压的增高会使正极析出类似锂枝晶的铁等金属杂质,刺破隔膜从而使电池发生短路,不仅导电性差,降低电池性能还存在较大的安全隐患,而利用酸处理的碳纳米管会改变其结构使得导电性差且除杂效率低,不利于作为导电剂应用于锂离子电池中。

2、基于此,本发明提供一种提高碳纳米管导电性的导电浆料的制备方法及其应用。所制备的碳纳米管金属杂质少且除杂后保留较为完整的碳纳米管结构,且对比不同温度下碳纳米管的金属除杂率,随着温度升高碳纳米管杂质含量降低,其导电性能提高;除杂后的碳纳米管无需球磨或砂磨等高能耗的剪切力即可制备为导电浆料,连接活性物质构成较完善的导电网络,对于提高锂离子电池的性能有很大的帮助。

3、第一方面,本发明提供一种提高碳纳米管导电性的导电浆料的制备方法,包括以下步骤:

4、步骤(1):配定一定量混合溶剂,通过溶胶凝胶法,使用水浴锅或油浴锅,制备碳纳米管催化剂;

5、步骤(2):将步骤(1)中得到的催化剂放入管式炉中,在空气气氛下加热至200℃保温120min,再加热至800℃保温60min,制得催化剂前驱体;

6、步骤(3):将步骤(2)中的催化剂前驱体通过研磨过筛,再放入管式炉中通入惰性气体,再通入还原气体加热至680℃,保温120min,最后通入碳源,通过化学气相沉积法合成碳纳米管;

7、步骤(4):将步骤(3)中制得的碳纳米管放入石墨化炉中抽真空使炉内压力值为-0.1mpa,随后通入惰性气体,加热温度范围为2000~2800℃,保温3h,惰性气体保护条件下冷却至室温取出,得到不同高温纯化的碳纳米管。

8、步骤(5):称取一定质量步骤(4)中纯化后的碳纳米管通过超声震荡和磁力搅拌分散成稳定的高温纯化碳纳米管导电浆料。

9、进一步的,所述步骤(1)中的溶剂是硝酸铁、硝酸铝和柠檬酸,去离子水作为溶液,混合搅拌8-12h;硝酸铁、硝酸铝和柠檬酸的质量比为1:0.9:1.1;溶液去离子水为30-40ml。

10、进一步的,所述步骤(1)中水浴锅或油浴锅加热至90℃以上,加热时间12h以上。

11、进一步的,所述步骤(3)中的过筛使用的是300目的筛网。

12、进一步的,所述步骤(3)中的惰性气体是ar2;还原气体为h2;碳源是丙烷。

13、进一步的,所述步骤(4)中的2000-2800℃分别为烧制2000℃、2200℃、2400℃、2600℃、2800℃。

14、进一步的,所述步骤(4)中的抽真空应满足金属催化剂所能承受压力高于石墨化炉压力饱和值。

15、进一步的,所述步骤(5)中超声分散,超声功率为50w-150w,超声频率为40khz;超声震荡时间为2h以上;磁力搅拌电源电压为220v/50hz,搅拌时间为3h以上,超声与磁力搅拌交替进行。

16、进一步的,所述步骤(5)中使用nmp溶液,其中n-甲基吡咯烷酮含量为94%-96%,碳纳米管与pvp分散剂的质量比为5:1。

17、第二方面,本发明还提供上述任一所述的制备方法制得的碳纳米管导电浆料在锂离子电池中的应用。所述用于锂离子电池高纯度的碳纳米管导电浆料,具体是高温纯化后的碳纳米管杂质含量低,碳纳米管结构完整、缺陷较少,提升导电性能,浆料中只有高温纯化后的碳纳米管、分散剂pvp与n-甲基吡咯烷酮组成。

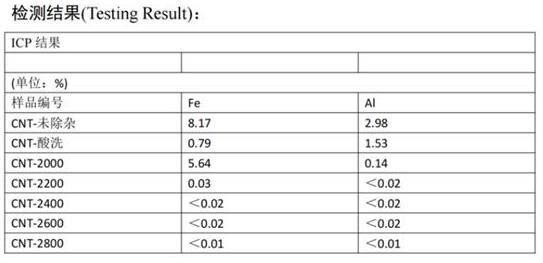

18、本发明的提高碳纳米管导电性的导电浆料的制备方法及其应用,利用高温纯化碳纳米管,可有效去除碳纳米管中金属杂质(fe、al)及其金属氧化物,本发明中利用fe-al作为催化剂,随着温度的升高,fe-al杂质含量下降。该方法克服了传统酸处理碳纳米管杂质含量高以及除杂后破坏碳纳米管结构的问题。该方法操作简单,除杂效率高且除杂后缺陷减少,在应用到锂离子电池中不会出现刺破隔膜从而短路的安全隐患,并且制备的导电浆料工艺简单、能耗少,没有减少碳纳米管的长径比。

19、本发明具一下优点:

20、传统的碳纳米管杂质含量高,在用于锂离子电池中作为导电剂时多利用酸洗法处理,这种方法不但除杂率低且浪费严重工艺复杂,不利于碳纳米管结构和性能。而本发明处理过的碳纳米管纯度高且缺陷少,碳纳米管的石墨化程度高,导电性能提高;通过简单的分散工艺制作为导电浆料可有效用于锂离子电池正极材料中,包覆在活性物质上以及连接单个孤立的正极颗粒,构建连续稳定的导电网络。

21、本发明高温纯化后的碳纳米管杂质含量低,随着温度升高杂质含量依次减少,在2800℃时金属杂质(fe、al)含量低于100ppm。

22、本发明高温纯化后碳纳米管缺陷少、石墨化程度高,在xrd图中随着温度升高(002)峰越高,石墨化程度越高,碳纳米管的导电性越好。

23、本发明高温纯化后的碳纳米管管壁光滑,且高温纯化有助于改善碳纳米管的导电性能。

24、本发明所制备的碳纳米管导电浆料加入正极材料后,能够形成连续稳定的导电网络,提高导电性。

25、本发明所制备的碳纳米管导电浆料加入正极材料后,其首次放电比容量高于酸处理的碳纳米管,纯化温度越高放电比容量越高,在2800℃时最高,导电性能最好。

26、本发明所制备的碳纳米管导电浆料加入正极材料后,其循环性能随着纯化温度升高循环性能越好且导电性也越好。

27、本发明所制备的碳纳米管导电浆料加入正极材料后,其cv曲线中循环五圈曲线基本重合,说明此纯化温度下的碳纳米管作为导电剂构建的导电网络稳定且连续,碳纳米管导电性最优。

28、本发明所制备的碳纳米管导电浆料加入正极材料后,其倍率性能也随着纯化温度的升高倍率性能越好,在高倍率下循环五圈仍有较高的性能。

- 还没有人留言评论。精彩留言会获得点赞!