一种35KV电缆中间接头制作工艺的制作方法

一种35kv电缆中间接头制作工艺

技术领域

1.本发明涉及电缆接头制作技术领域,具体涉及一种35kv电缆中间接头制作工艺。

背景技术:

2.电缆在电力系统中应用广泛,电缆对供电稳定性、可靠性起到较重要的作用。电缆铺设好后,为了使其成为一个连续的线路,各段线须连接为一个整体,连接点称为电缆接头。电缆线路中间部位的电缆接头称为中间接头,两末端的电缆接头称为终端头。电缆接头除了使线路畅通,还起到防水防尘的作用,保证电缆接头处达到一定的绝缘等级。

3.电缆接头制作不合理(包括结构设计以及制作工艺的不合理,如绝缘性、密封性等不佳),在使用过程中可能导致击穿事故,从而影响电力设备的正常运行。

技术实现要素:

4.本发明的目的是提供一种35kv电缆中间接头制作工艺,以提高电缆接头的性能,防止出现击穿问题。

5.为实现上述目的,本发明采用如下技术方案:

6.一种35kv电缆中间接头的制作工艺,包括以下步骤:

7.(1)准备工作,包括电缆检查;

8.(2)压接套安装,将压接套的小口端套在电缆上,压接套的大口端朝向电缆端口;

9.(3)电缆固定、校直,利用夹具将电缆固定,预留电缆长度大于500mm,并校直;

10.(4)外护套剥切,从电缆端口向后量取330mm做标记,使用环切刀切割电缆护套,并将该330mm长的外护套剥除;

11.(5)金属屏蔽层处理,从电缆端口向后量取160mm做标记,切除该160mm长的金属屏蔽层,将其余裸露的金属屏蔽层上翻,并扎紧;将半导电绕包带按纹路反方向缠绕在该切除金属屏蔽层后的电缆上;

12.(6)半导电层标记,从外护套断口处向电缆端口方向量取30mm并标记,安装恒力弹簧;

13.(7)半导电层打磨,在打磨前,先用防护膜缠绕已上翻的金属屏蔽层,然后在被半导电绕包带缠绕的电缆上随机取若干个点位,测量电缆外径尺寸并记录;然后对该电缆上缠绕的半导电绕包带多次打磨抛光;打磨过程中,随机取点位测量电缆外径,外径尺寸不小于38mm;去掉恒力弹簧,打磨恒力弹簧所处的边缘位置;打磨好后,清洁表面;

14.(8)电缆绝缘层剥切,从电缆端口处向下量取57mm并标记,将该量取长度的绝缘层剥切掉,线芯头用胶带缠绕;

15.(9)插针压接,将线芯头的胶带拆除,将插针顺线芯走向套入,标记插针压接位置,利用压接模具压接该插针;

16.(10)插针压接处填充,填充前对插针检查、打磨,然后利用半导电带缠绕插针的压接段,填充压痕,并安装应力锥,应力锥贴紧绝缘层的断口处;

17.(11)冷缩管安装,先在绝缘层与插针表面均匀涂抹一层硅脂,然后安装冷缩管,由插针端向下85mm处环切掉多余的冷缩管;

18.(12)压接螺母与插头垫片的安装,将压接螺母、插头垫片依次套在冷缩管上,压接螺母的丝扣一侧朝向电缆端口方向,插头垫片的平面朝向电缆外护套方向;

19.(13)预制式绝缘管安装,在冷缩管表面涂抹硅油以及在预制式绝缘管的小径段内侧涂抹硅油,预制式绝缘管的小径段套入冷缩管,预制式绝缘管的大径段的端部与插针的端部平齐;

20.(14)插头组件的安装,先在插头壳体上安装o型圈和减摩垫片,再将锁紧套与插头壳体组装在一起形成插头组件,预制式绝缘管上涂抹硅油,旋转压接螺母的丝扣上涂抹硅油,插头组件套入预制式绝缘管,并使得插头壳体的端面与预制式绝缘管的大径段的端部平齐,然后旋转压接螺母将其与插头壳体配合,插头垫片被压至预制式绝缘管的凸肩处;

21.(15)压接螺母尾端密封,由冷缩管开始缠绕绝缘胶带至预制式绝缘管,绝缘胶带搭接所述压接螺母20mm;

22.(16)半导电恢复,缠绕半导电带至压接螺母,搭接压接螺母40mm;

23.(17)金属屏蔽层恢复,步骤(5)中上翻的金属屏蔽层恢复至压接螺母的表面,并用绝缘胶带缠绕固定;

24.(18)压接套压接,将压接套移动到位,压接套的大口端套在压接螺母上,然后使用压接设备进行压接;

25.(19)外护套恢复,利用防水胶带从外护套开始缠绕所述压接套。

26.进一步地,步骤(6)中,使用pvc胶带进行标记,恒力弹簧的靠近电缆端口的一端面与标记线齐平。

27.进一步地,步骤(7)中,防护膜采用的是保鲜膜,缠绕金属屏蔽层达到防尘目的;其中打磨抛光过程是:先采用240目砂带初打,再依次用400目、600目、1000目砂带打磨。

28.进一步地,步骤(7)中,打磨过程中,使用集尘器收集灰尘、杂质。

29.进一步地,步骤(9)中,由绝缘层断面处开始20-40mm以及40-60mm的两处进行标记,利用压接模具压接2道,压接顺序是先上后下,压接的间距是5mm。

30.进一步地,步骤(10)中,打磨前,绝缘层用保鲜膜保护,应力锥的平面紧贴绝缘层的断面。

31.进一步地,步骤(11)中,冷缩管安装前,清洁绝缘层表面,由绝缘层一侧向电缆外护套方向清洁,避免把半导电颗粒带到绝缘层上;冷缩管安装完成后随机取3个点位检测冷缩管外径,不得大于41mm。

32.进一步地,步骤(15)中,绝缘胶带拉伸200%缠绕,搭接1/2胶带,缠绕均匀,供缠绕3层。

33.进一步地,步骤(18)中,压接套的大口端与压接螺母对应的外周之间的间隙不大于5mm;在压接套的大口端的外周压接两道。

34.进一步地,步骤(19)中,防水胶带拉伸200%使用,防水胶带在缠绕时压接1/2,利用防水胶带密封压接套与电缆间的间歇;防水胶带缠绕后,利用铠装带缠绕。

35.本发明的有益效果:

36.本发明提供了一种针对35kv电缆中间接头的新的制作工艺,经过合理的结构设计

及施工工序安排,使得最终的电缆接头通过了电缆耐压试验,防止使用过程中出现击穿事故,保证电缆设备的正常工作。

附图说明

37.图1是压接套在线缆上穿设后的示意图;

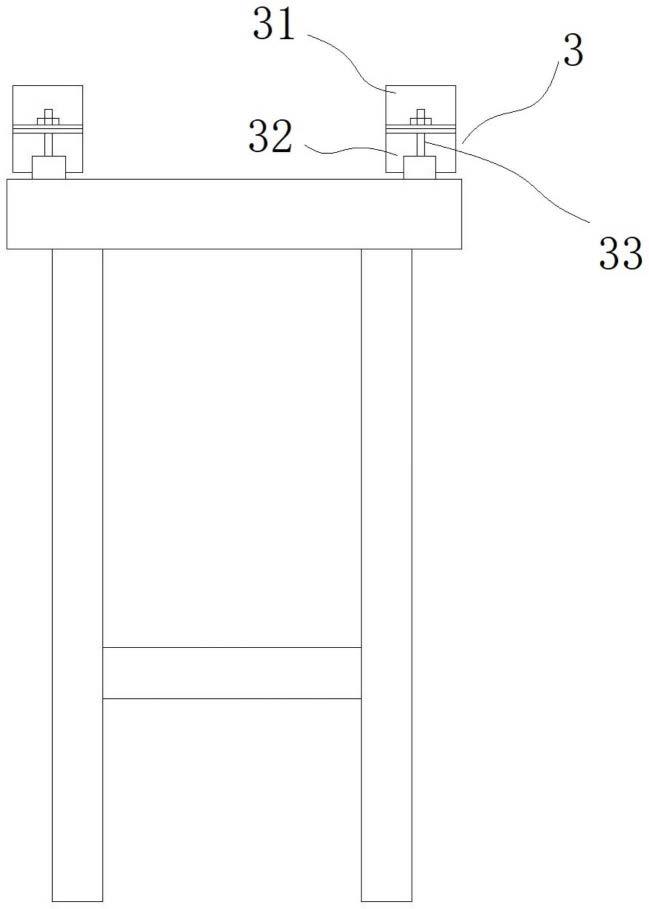

38.图2是夹具的主视示意图;

39.图3是夹具夹持线缆的示意图;

40.图4是夹具的部分示意图(下压环的结构示意图);

41.图5是步骤(3)中标记长度的示意图;

42.图6是步骤(4)中标记长度的示意图(示出了压接套);

43.图7是步骤(5)中处理金属屏蔽层后的示意图;

44.图8是步骤(6)中标记长度的示意图;

45.图9是图8基础上安装恒力弹簧后的示意图;

46.图10是步骤(8)中标记长度的示意图;

47.图11是步骤(8)中剥切掉之后的示意图;

48.图12是插针装入后的示意图;

49.图13是步骤(9)中做标记的示意图;

50.图14是步骤(9)中使用的压膜的示意图;

51.图15是步骤(10)中设置应力锥的剖面结构示意图;

52.图16是步骤(11)中冷缩管安装并切掉多余部分后的示意图;

53.图17是步骤(12)中压接螺母与插头垫片套设后的示意图;

54.图18是压接螺母的立体结构示意图;

55.图19是插头垫片的立体结构示意图;

56.图20是步骤(13)中预制式绝缘管安装后的示意图;

57.图21是插头壳体的剖面示意图;

58.图22是锁紧套的剖面示意图;

59.图23是锁紧套与插头壳体组装在一起的剖面示意图;

60.图24是步骤(18)中的压接套与压接螺母配合后的示意图。

61.图25-27是按照本发明工艺制得的电缆接头的试验结果。

62.图中各标记对应的名称:

63.1、线缆;11、金属屏蔽层;12、线芯;2、压接套;3、夹紧组件;31、上压环;32、下压环;33、螺杆;4、扎带;5、恒力弹簧;6、插针;71、上压膜;72、下压膜;8、应力锥;9、冷缩管;101、压接螺母;102、外螺纹段;103、环形槽;111、插头垫片;131、插头壳体;132、减摩垫片;133、第一o型圈;134、凸肩;141、锁紧套;142、挡止台阶;143、第二o型圈。

具体实施方式

64.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

65.实施例1:

66.电缆中间接头制作之前,做如下施工组织安排,施工人员应根据施工计划、工期、器具、作业面的多少进行合理配置。一个班组的人员配置如下表:

67.负责人1人负责施工组织安全员1人负责安全防护技工1人负责电缆接头制作普工1人负责搬运材料工具,辅助技工工作

68.一种35kv电缆中间接头的制作工艺,包括以下步骤,(1)准备工作,包括电缆检查,清擦电缆,检查电缆规格型号是否正确,外观是否光滑平整,有无破损、受潮。如有破损修复后是否影响使用,无法恢复时,及时反映。

69.(2)压接套安装,将压接套的小口端套在电缆上,压接套的大口端朝向电缆端口。如图1所示,压接套安装后的示意图。压接套为左右贯通的筒体,一端开口大,一端开口小,不同口径的两段之间形成台阶面。

70.(3)电缆固定、校直,利用夹具将电缆固定,预留电缆长度大于500mm,并校直。

71.其中,图2示出了夹具的示意图,有一对夹紧组件,没对夹紧组件包括上压环、下压环,上压环、下压环均是具有近似半圆的半圆槽,两者组合一起刚好夹持线缆外周,如图3所示。上压环是活动设置的可拆卸,下压环是固定的,下压环的两端部设有螺杆,螺杆竖向设置,相当于螺栓,如图4所示。上压环在安装时,上压环的两端部螺栓孔套入螺杆,利用螺母即可将上压环拧紧固定好。上压环、下压环内还设有绝缘衬垫,线缆外周是直接与绝缘衬垫接触。

72.上述的预留电缆长度大于500mm,是指电缆端口距离右侧的一对夹紧组件的长度,如图5所示;并缠一圈胶带做标记。

73.压接套暂时用不上,备用,可以先将其放置两对夹紧组件之间,如图6所示。

74.电缆校直时,操作人员协调配合,通过手动拉拽的方式校直,操作人员带手套,校直过程中可以根据需要合理松紧夹紧组件,但最终校直后要保证校直电缆长度不小于500mm。校直过程中,注意避免损伤线缆外护套。

75.(4)外护套剥切,从电缆端口向后量取330mm做标记,如图6所示;使用环切刀切割电缆护套,并将该330mm长的外护套剥除。

76.(5)金属屏蔽层处理,从电缆端口向后量取160mm做标记,切除该160mm长的金属屏蔽层,将其余裸露的金属屏蔽层均匀上翻,并用扎带扎紧,防止金属屏蔽层散乱;将半导电绕包带按纹路反方向缠绕在该切除金属屏蔽层后的电缆上。利用扎带处理后的状态,如图7所示,图中仅是示出了其中部分的金属屏蔽层(画出了若干根线),以便于理解。

77.(6)半导电层标记,从外护套断口处向电缆端口方向量取30mm并标记,安装恒力弹簧。

78.如图8所示,使用pvc胶带进行标记,恒力弹簧的靠近电缆端口的一端面与标记线齐平。如图9所示,是安装恒力弹簧之后的示意图。

79.(7)半导电层打磨,在打磨前,先用防护膜缠绕已上翻的金属屏蔽层,然后在被半导电绕包带缠绕的电缆上随机取3个点位,测量电缆外径尺寸并记录;然后对该电缆上缠绕的半导电绕包带多次打磨抛光;打磨过程中,随机取点位测量电缆外径,外径尺寸不小于38mm。防护膜采用的是保鲜膜,缠绕金属屏蔽层达到防尘目的;其中打磨抛光过程是:先采

用240目砂带初打,再依次用400目、600目、1000目砂带打磨,砂带机低速运转,均匀打磨。

80.去掉恒力弹簧,手动打磨恒力弹簧所处的边缘位置,防止有尖端。打磨过程中,使用集尘器收集灰尘、杂质,防止半导电颗粒外溢。打磨好后,清洁表面,由电缆线芯端向电缆护套方向进行,检查电缆绝缘表面有无黑色点状颗粒物。

81.(8)电缆绝缘层剥切,从电缆端口处向下量取57mm并标记,将该量取长度的绝缘层剥切掉,线芯头用胶带缠绕。

82.如图10所示,用pvc胶带标记的位置;如图11所示,是剥切掉之后的示意图。

83.该过程中使用的是电缆剥线钳,剥切时环切刀刀片与电缆保持垂直,调整刀片切入深度,避免切伤线芯。剥切后,使用pvc胶带顺线芯方向缠绕,避免线芯散乱。

84.(9)插针压接,将线芯头的胶带拆除,将插针顺线芯走向套入,标记插针压接位置,利用压接模具压接该插针。

85.插针装入后,如图12所示。如图13所示,是标记压接位置的示意图,由绝缘层断面处开始20-40mm以及40-60mm的两处进行标记,利用压接模具压接2道,压接顺序是先上后下,两道压接的间距是5mm。

86.其中一个上下压膜的造型示意图,如图14所示,上压膜与下压膜具有相对的凹槽,两压膜上下挤压便可实现对插针外周的压接。图中仅是示意了压接模具部分结构,模具并不是本发明创新点,不再详述,基于该思路,本领域技术人员可实施。

87.(10)插针压接处填充,填充前对插针检查、打磨,然后利用半导电带缠绕插针的压接段,填充压痕,并安装应力锥,应力锥贴紧绝缘层的断口处,如图15所示。应力锥在本领域也是已经被采用的,应力锥是环体,具有锥面。

88.打磨前,绝缘层用保鲜膜保护,应力锥的平面一侧紧贴绝缘层的断面。检查时查看有无毛边、毛刺,可用锉刀打磨。

89.(11)冷缩管安装,先在绝缘层与插针表面均匀涂抹一层硅脂,然后安装冷缩管,抽出冷凝管撑条时沿逆时针方向进行,缓慢匀速。由插针端向下85mm处环切掉多余的冷缩管,如图16所示。

90.冷缩管安装前,清洁绝缘层表面,由绝缘层一侧向电缆外护套方向清洁,避免把半导电颗粒带到绝缘层上。环切冷缩管时,注意下刀深度,避免伤到插针。冷缩管安装完成后随机取3个点位检测冷缩管外径,不得大于41mm。

91.(12)压接螺母与插头垫片的安装,将压接螺母、插头垫片依次套在冷缩管上,压接螺母的丝扣一侧朝向电缆端口方向,插头垫片的平面朝向电缆外护套方向。

92.如图17所示,为将压接螺母、插头垫片穿入冷凝管之后的示意图。图18示出了压接螺母的立体结构示意图,压机螺母的右侧为外螺纹段,也即丝扣,中间有凸肩,左侧一段的外周设有若干比较浅的环形槽,便于后续与其他部件配合时更牢固。压接螺母内设有一台阶,在与后续的插头壳体配合时,插头垫片被压设于插头壳体内。

93.图19所示,为插头垫片的结构示意图,一侧具有锥面,另一侧为平面。

94.(13)预制式绝缘管安装,在冷缩管表面涂抹硅油以及在预制式绝缘管的小径段内侧涂抹硅油,预制式绝缘管的小径段套入冷缩管,预制式绝缘管的大径段的端部与插针的端部平齐。预制式绝缘管的安装方向不得颠倒。

95.安装后的示意图如图20所示。

96.(14)插头组件的安装,先在插头壳体上安装o型圈和减摩垫片,再将锁紧套与插头壳体组装在一起形成插头组件,预制式绝缘管上涂抹硅油,旋转压接螺母的丝扣上涂抹硅油,插头组件套入预制式绝缘管,并使得插头壳体的端面与预制式绝缘管的大径段的端部平齐,然后旋转压接螺母将其与插头壳体配合,插头垫片被压至预制式绝缘管的凸肩处。

97.如图21所示,为插头壳体的剖面示意图,上面套设有减摩垫片,并安装有o型圈,记为第一o型圈。插头壳体左端部用与压接螺母连接。

98.如图22所示,为锁紧套的剖面示意图,锁紧套内的靠左侧的部分设有o型圈,记为第二o型圈,紧邻的右侧设有挡止台阶,与减摩垫片配合。

99.如图23所示,锁紧套与插头壳体组装在一起。

100.锁紧套是与机座上的插头连接的,本实施例中的线缆接头如果记为公插头,则机座上的插头记为母插头,两者插装,然后通过锁紧套拧紧在机座上(机座上的母插头处设有外螺纹的螺柱,与锁紧套螺旋装配)。机座是现有技术,机座的另一侧连接另一根电缆,从而实现了两根电缆的连接。

101.(15)压接螺母尾端密封,由冷缩管开始缠绕绝缘胶带至预制式绝缘管,绝缘胶带搭接所述压接螺母20mm。

102.其中,绝缘胶带拉伸200%缠绕,搭接1/2胶带,缠绕均匀,供缠绕3层。

103.(16)半导电恢复,缠绕半导电带至压接螺母,搭接压接螺母40mm。半导电带缠绕均匀,搭接紧密。

104.(17)金属屏蔽层恢复,步骤(5)中上翻的金属屏蔽层恢复至压接螺母的表面,并用绝缘胶带缠绕固定。该过程中,避免金属屏蔽层散乱。

105.(18)压接套压接,拧开右侧的压紧组件,将压紧套往外拉出。将压接套移动到位,压接套的大口端套在压接螺母上,如图24所示,压接螺母仅能露出六方部分。然后使用压接设备进行压接。

106.压接套的大口端与压接螺母对应的外周之间的间隙不大于5mm;在压接套的大口端的外周压接两道。

107.压接套压接的目的是与压接螺母的凸肩一侧的外周设有若干比较浅的环形槽配合。压接设备不是本发明的主要创新点,在此不再详述,压接设备的压膜,可以采用类似步骤(9)中的,主要目的在压接套的大口径段的外周上压,让其收口。

108.(19)外护套恢复,利用防水胶带从外护套开始缠绕所述压接套。

109.防水胶带拉伸200%使用,防水胶带在缠绕时压接1/2,利用防水胶带密封压接套与电缆间的间歇;防水胶带缠绕后,利用铠装带缠绕,提高机械强度。至此,电缆接头制作完成。

110.以上是最终的产品制作工艺,当然在研发过程中,也经历若干次的对工序的优化、调整,对部件选型的调整等,才使得制得的电缆接头最终经受住试验检测。针对35kv185型号的线缆,实际试验结果的记录表,见附图,提供的是当时记录的扫描件。图25是采用直流电压的试验结果,72kv试验电压,耐压时间15min,试验合格。图26-27是采用交流电压的试验结果,63kv试验电压,耐压时间5min,均合格。

111.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技

术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1