一种石墨导热组件及其制备方法与流程

1.本技术涉及导热材料的领域,尤其是涉及一种石墨导热组件及其制备方法。

背景技术:

2.随着新能源汽车的快速发展,对汽车电池容量和安全性能的要求也越来越高。动力电池组作为新能源汽车最主要的动力源之一,各种电化学变化和物理变化在动力电池的充放电过程中发生,电池在运转过程中会产生大量的热,不过不对电池组进行及时的散热处理,长时间的热量累计会极大影响电池的使用寿命,同时会带来很大的安全问题。

3.当前技术中常用的新能源汽车电池组散热结构包括风冷式散热、水冷式散热等,在散热装置与动力电池组之间一般会设置导热层,通过导热层将产生的热量快速传导至散热装置,再通过散热装置快速散去热量。公开号为cn113097604a的中国发明专利申请公开了一种具有低热阻、高压缩性、缓冲功能的电动汽车专用石墨烯散热组件,其中的石墨烯散热组件包括由上至下依次连接的顶层石墨片、石墨海绵复合圆筒、和底层石墨片;所述石墨海绵复合圆筒包括改性圆筒海绵和包覆石墨片,所述包覆石墨片卷绕包裹于所述改性圆筒海绵表面。其通过海绵微孔结构可以吸收外部冲击力,保护电动汽车的电池组件;同时,填充于海绵微孔中的石墨烯能传导热能。但是,该结构中石墨片与中间的石墨海绵复合圆筒结构之间存在较大孔隙,在使用时存在较大的空气热阻,使石墨烯散热组件的热传导过程受到了很大的影响,导热性能还有待提升。

技术实现要素:

4.针对上述现有技术的相关问题,本技术提供一种石墨导热组件及其制备方法,使得石墨导热组件具有一定缓冲效果的同时,具备良好的导热性能。

5.第一方面,本技术提供一种石墨导热组件,采用如下的技术方案:一种石墨导热组件,包括两层石墨导热层,两层所述石墨导热层之间设置有缓冲层,所述缓冲层上贯穿开设有若干导向孔,所述导向孔连通两所述石墨烯导热层,所述导向孔内填充有导热浆料;所述缓冲层包括发泡棉和填充于所述发棉内部孔隙中的导热填料。

6.通过采用上述技术方案,位于两侧的石墨导热层用于与发热组件或散热组件接触贴合,可以与发热组件或者导热组件之间具有良好的接触性,起到很好的热传达作用。中间的缓冲层有发泡棉制成,发泡棉具有良好的压缩回弹性能,可以起到很好的缓冲效果,在发泡棉内部孔隙中填充导热填料,可以减小发泡棉内部的空气热阻,并且导热填料均具有良好的热传导性能,可以在降低发泡棉空气热阻的同时有效提升缓冲层的导热性能。在发泡棉上开设导向孔,导向孔中填充导热浆料,导热浆料将两侧的石墨导热层连通,导热浆料具有良好的热传导效果,为缓冲层提供进一步的导热通道,提升导热性能。

7.本技术中的石墨导热组件,以石墨导热层和发泡棉缓冲层复合制得,在具有良好导热性能的同时,可以提供一定的缓冲作用保护电池组。通过填充导热填料降低发泡棉内部的空气热阻,通过在发泡棉上开设通孔边填充导热浆料提升导热组件的单向导热性能。

8.可选的,所述缓冲层包括多层依次堆叠的发泡棉和石墨片,所述导热填料填充于所述发泡棉内部孔隙中,所述导向孔贯穿所述发泡棉和石墨片。

9.通过采用上述技术方案,缓冲层采用多层依次堆叠的发泡棉和石墨片制得,选用多层薄的发泡棉代替单层较厚的发泡棉,缓冲层总厚度相同时,在不影响缓冲层压缩回弹效果的前提下,可以有效降低发泡棉内部的孔隙率,降低空气热阻;另外,每层发泡棉之间叠合一层石墨片,使得缓冲层具有更好的导热性能。在进行缓冲效果是,多层发泡棉之间的压缩回弹相互配合,可以提供更好的缓冲效果。通过依次堆叠的石墨片和发泡棉的配合,也可以提升缓冲层的挺度,减小长时间使用后缓冲层的变形。再一方面,缓冲层设置为多层发泡棉和石墨片依次叠合的形式,减小单层发泡棉的厚度,可以降低导向孔中导热浆料对缓冲层压缩回弹性能的影响,提升石墨导热组件的缓冲性能。

10.可选的,单层发泡棉的厚度为2~5

㎜

,石墨片的厚度为1~3

㎜

。

11.可选的,所述缓冲层的厚度为15~30

㎜

,所述石墨导热层的厚度为2~5

㎜

。

12.通过采用上述技术方案,单层发泡棉的采用较低的厚度,有利于导热填料在发泡棉内部的填充,在不影响其缓冲效果的同时,使其具有一定的支撑强度。石墨片的厚度过薄时其强度较低,在振动或压缩变形的过程中容易破裂;而石墨片的厚度过厚时会影响缓冲层的整体厚度,在缓冲层厚度要求较高时会使发泡棉的总层数减少,影响缓冲层的压缩回弹性能和缓冲效果。同样,缓冲层的厚度限定在20~30

㎜

范围内,在具有良好的压缩回弹缓冲效果的同时,石墨导热组件也可以保持较佳的结构稳定性。

13.可选的,所述导热填料为液态金属。

14.进一步优选,所述液态金属包括镓铟合金、镓锡合金和镓铟锡合金中的任意一种。

15.通过采用上述技术方案,液态金属是一种具有较低熔点的合金,其温度升高至一定程度时即可由固态转变为流动态,将液态金属填充至发泡棉的内部孔隙中,液态金属可以为发泡棉提供良好的导热效果。在电池组发热达到一定程度时,缓冲层受热温度超过液态金属的熔点范围,缓冲层内部孔隙中的液态金属受热转变为流动态,可以进一步对发泡棉的内部孔隙进行填充,提升缓冲层的导热性能。

16.可选的,所述发泡棉为聚氨酯发泡棉、聚乙烯发泡棉、聚氯乙烯发泡棉、硅胶发泡棉和聚酰亚胺发泡棉中的任意一种。

17.进一步优选,所述发泡棉的孔隙率为45~60%。

18.通过采用上述技术方案,发泡棉的孔隙率限定在45~60%,可以使得发泡棉具有一定良好回弹效果的同时,保持较好的挺度和机械支撑强度。

19.可选的,所述导热浆料包括以下重量百分比份的原材料:石墨粉25~40%,粘合剂 50~70%,分散剂5~10%。

20.可选的,所述粘合剂为环氧树脂、聚氨酯、丙烯酸树脂、硅橡胶中的至少一种。

21.可选的,所述分散剂为十二烷基硫酸钠、羟甲基纤维素钠、三聚磷酸钠、十二烷基苯磺酸钠中的任意一种。

22.通过采用上述技术方案,石墨粉具有良好的导热性能,分散剂可以提升石墨粉在粘合剂中的分散程度,使石墨粉与粘合剂分散均匀。粘合剂优选为具有良好导热性能的树脂材料,通过与石墨粉的配合,作为填充浆料填充至导向孔中后可以起到很好的热传导作用。

23.可选的,所述导向孔的孔径为2~6

㎜

;相邻所述导向孔的中心间距为10~20μm。

24.通过采用上述技术方案,导向孔的孔径和相邻导向孔之间的间距会影响缓冲层的强度的导热性能,导向孔过密或者孔径过大会使得导热浆料填充过多影响缓冲层的压缩回弹效果;而导向孔过疏或者孔径过小时,导热性能的提升程度有效,导热效果不佳,并且导向孔过小也不利于导热填料的填充。综合考虑,导向孔的孔径和间距限定在上述范围时可以兼具良好嗯对压缩回弹性和导热性能。

25.可选的,所述缓冲层上平行于所述导向孔的侧边上还设置有封边层。

26.通过采用上述技术方案,发泡棉具有多孔结构,填充在其中的导热填料存在从侧边漏出的风险,通过封边层将四周的孔隙封闭,避免石墨导热组件使用过程中导热填料从缓冲层中掉落而影响产品的导热性能。

27.第二方面,本技术提供一种石墨导热组件的制备方法,采用如下的技术方案:一种石墨导热组件的制备方法,包括以下步骤:s1、取发泡棉切割成指定厚度,然后在导热泡棉上开设出导向孔;s2、在发泡棉上平行于导向孔轴向的侧边上均喷涂一层胶粘剂,胶粘剂固化后形成封边层; s3、将导热填料均匀填充至发泡棉内部间隙中,然后将导热浆料注入导向孔中;s4、导热浆料凝固前将石墨导热片压合于发泡棉的两侧,导热浆料固化后将石墨导热片粘合固定于发泡棉上,制得石墨导热组件。

28.可选的,当缓冲层包括多层依次堆叠的石墨片和发泡棉时,步骤s3包括:将导热填料均匀填充至发泡棉内部孔隙中,将发泡棉与相同大小且开设有导向孔的石墨片依次叠层至指定高度,叠层完成后将导热填料注入到向孔中。

29.通过采用上述技术方案,多层石墨片和发泡棉通过导向孔中的导热浆料固化后进行相互粘接,在填充导热浆料的过程中,部分导热浆料会溢出填充至各层之间,起到进一步的粘接固定效果。

30.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中的石墨导热组件,以石墨导热层和发泡棉缓冲层复合制得,在具有良好导热性能的同时,可以提供一定的缓冲作用保护电池组。通过填充导热填料降低发泡棉内部的空气热阻,通过在发泡棉上开设通孔边填充导热浆料提升导热组件的单向导热性能。

31.2.通过依次堆叠的石墨片和发泡棉的配合,也可以提升缓冲层的挺度,减小长时间使用后缓冲层的变形。再一方面,缓冲层设置为多层发泡棉和石墨片依次叠合的形式,减小单层发泡棉的厚度,可以降低导向孔中导热浆料对缓冲层压缩回弹性能的影响,提升石墨导热组件的缓冲性能。

32.3.导热填料优选液态金属,液态金属可以为发泡棉提供良好的导热效果。在电池组发热达到一定程度时,缓冲层受热温度超过液态金属的熔点范围,缓冲层内部孔隙中的液态金属受热转变为流动态,可以进一步对发泡棉的内部孔隙进行填充,提升缓冲层的导热性能。

附图说明

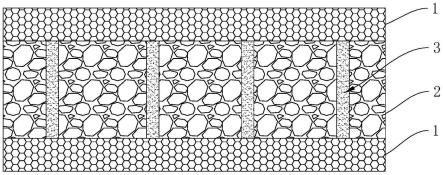

33.图1是本技术实施例1中石墨导热组件的截面示意图。

34.图2是本技术实施例2中石墨导热组件的截面示意图。

35.附图标记说明:1、导热层;2、缓冲层;21、发泡棉层;22、石墨片;3、导向孔。

具体实施方式

36.以下结合附图及具体实施例对本技术作进一步详细说明。需要说明的是,以下实施例中未注明具体者,均按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

37.实施例1一种石墨导热组件,包括两层石墨导热层1,两层石墨导热层1之间粘接固定有缓冲层2,石墨导热层1的厚度为2

㎜

,缓冲层2的厚度为15

㎜

。缓冲层2由内部孔隙率为45%的聚氨酯发泡棉制成,发泡棉内部孔隙中填充有导热填料,导热填料为液态金属;在缓冲层上贯穿开设有若干阵列分布的导向孔3,导向孔3的孔径为2

㎜

,相邻导向孔3中心间距为10

ꢀ㎜

,导向孔3中填充有导热浆料。石墨导热组件的具体制备方法如下:s1、取发泡棉切割成指定尺寸大小,然后在其上切割出导向孔;s2、在发泡棉平行于导向孔轴向的四侧边均匀喷涂一层环氧树脂胶粘剂,胶粘剂固化后形成封边层,封边层的厚度为15

±

2μm;s3、取熔点为55℃的镓铟合金加热至流动态,将发泡棉浸润于镓铟合金中,抽真空加压使液态金属填充于发泡棉内部孔隙中,然后取出,清理掉发泡棉外部的液态金属,在常温下冷却使液态金属凝固;s4、按配比取石墨粉25wt%、聚氨酯70wt%、十二烷基硫酸钠5wt%混合调配制得导热浆料,将发泡棉叠放在石墨导热片上,然后将导热浆料注射至导向孔中,以导热浆料微溢出导向孔为宜,然后将另一层石墨导热片叠放至发泡棉上盖住导向孔的另一端,向上层石墨导热片施加压力时发泡棉压缩,压缩量为5%,然后加热使导热浆料固化,固化后制得石墨导热组件。

38.对比例1一种石墨导热组件,与实施例1的区别在于,缓冲层上不设置导向孔,其余均与实施例1保持一致。

39.对比例2一种石墨导热组件,与实施例1的区别在于,发泡棉内部孔隙中不填充导热填料,其余均与实施例1保持一致。

40.对比例3一种石墨导热组件,与实施例1的区别在于,不设置缓冲层,其余均与实施例1保持一致。

41.对比例4一种导热组件,与实施例1的区别在于,不设置石墨导热层,其余均与实施例1保持一致。

42.性能检测:对实施例1和对比例1~4中制得的样品进行导热性能和压缩回弹性能检测,检测结果见下表1。

43.检测项目:

导热性能:依据astm d5470标准测试样品的导热系数;回弹性能:依据astm d575

ꢀ‑

91标准测试回弹率;可压缩性能:将样品进行压缩,测定完全压缩前后体积变化并计算压缩率,压缩率=(原体积

ꢀ‑

压缩后体积)/原体积*100%。

44.表1:实施例1及对比例1~4性能检测结果 导热系数(w/(m

·

k))回弹率(%)压缩率(%)实施例1156.281.342.7对比例183.966.862.1对比例258.577.346.9对比例3189.987.45.4对比例425.277.445.9通过表1中的数据可以看出,本技术技术方案提供的石墨导热组件,结合石墨导热片优异的热传导效果和发泡棉良好的压缩回弹性能,可以为石墨导热组件提供良好的导热性能和缓冲特性,为电池组提供良好的散热效果的同时,还可以在一定程度上保护电池组,减少振动和轻微碰撞对电池组的破坏影响。

45.结合对比例1~4的检测数据可以看出,发泡棉中的导热填料和导向孔中的导热浆料都为缓冲层的导热性能做出了很大的贡献,可以有效降低发泡棉内部的孔隙率,降低空气热阻,使得缓冲层具有更好的热传导效果。

46.以下实施例在实施例1的基础上对石墨导热组件进行进一步探究。

47.实施例2一种石墨导热组件,与实施例1的区别在于,缓冲层2由多层依次堆叠的石墨片22和发泡棉层21制成,其余均与实施例1保持一致,具体制备方法如下:s1、取发泡棉切割成指定尺寸大小,然后在其上切割出导向孔,在发泡棉平行于导向孔轴向的四侧边均匀喷涂一层环氧树脂胶粘剂,胶粘剂固化后形成封边层,然后将发泡棉切割成指定厚度,切割方向垂直于导向孔的轴线;s2、将发泡棉浸润于加热至流动态的液态金属中,抽真空加压使液态金属填充于发泡棉内部孔隙中,然后取出,清理掉发泡棉外部的液态金属,在常温下冷却使液态金属凝固;s3、将发泡棉和石墨片在模具中依次叠层堆放至指定的厚度得到缓冲层;其中,单层发泡棉的厚度为2

㎜

,石墨片的厚度为1

㎜

;s4、将缓冲层置于石墨导热片上,然后将导热浆料注射至导向孔中,以导热浆料微溢出导向孔为宜,然后将另一层石墨导热片叠放至发泡棉上盖住导向孔的另一端,向上层石墨导热片施加压力时发泡棉压缩,压缩量为5%,然后加热使导热浆料固化,固化后制得石墨导热组件。

48.实施例3一种石墨导热组件,与实施例2的区别在于,单层泡棉的厚度为5

㎜

,石墨片的厚度为3

㎜

,其余均与实施例2保持一致。

49.实施例4一种石墨导热组件,与实施例2的区别在于,单层泡棉的厚度为3

㎜

,石墨片的厚度

为1.5

ꢀ㎜

,其余均与实施例2保持一致。

50.对实施例2~4中的样品进行性能检测,检测结果见下表2。

51.表2:实施例2~4性能检测结果 导热系数(w/(m

·

k))回弹率(%)压缩率(%)实施例2178.389.650.7实施例3168.980.438.1实施例4195.588.243.9实施例2~4将石墨导热组件中缓冲层设置为多层,可以看出,叠层设置的石墨片和发泡棉进一步降低了缓冲层内部的空气热阻,使得热传导效率更高,石墨导热组件的导热系数明显增加。缓冲层叠层设置后,石墨导热组件的压缩回弹性能也有进一步的提升,具有更好的缓冲作用。

52.实施例5一种石墨导热组件,与实施例2的区别在于,液态金属选用镓锡合金,其余均与实施例2保持一致。

53.实施例6一种石墨导热组件,与实施例2的区别在于,导热浆料的配比为:石墨粉40wt%,粘合剂 50wt%,分散剂10wt%,其余均与实施例2保持一致。

54.实施例7一种石墨导热组件,与实施例8的区别在于,导热浆料中粘合剂为丙烯酸树脂,其余均与实施例8保持一致。

55.实施例8一种石墨导热组件,与实施例2的区别在于,发泡棉为聚乙烯发泡棉,其余均与实施例3保持一致。

56.实施例9一种石墨导热组件,与实施例2的区别在于,发泡棉为硅胶发泡棉,其余均与实施例3保持一致。

57.实施例10一种石墨导热组件,与实施例2的区别在于,发泡棉的孔隙率为60%,其余均与实施例2保持一致。

58.实施例11一种石墨导热组件,与实施例2的区别在于,发泡棉的孔隙率为30%,其余均与实施例2保持一致。

59.实施例12一种石墨导热组件,与实施例2的区别在于,发泡棉的孔隙率为70%,其余均与实施例2保持一致。

60.对实施例5~12中的石墨导热组件样品进行性能检测,检测结果见下表3。

61.表3:实施例5~9性能检测结果 导热系数(w/(m

·

k))回弹率(%)压缩率(%)实施例5177.688.950.8

实施例6185.789.151.1实施例7182.689.350.4实施例8175.486.951.3实施例9181.089.751.9实施例10189.485.246.3实施例11152.980.139.1实施例12196.572.431.8实施例5~12中对石墨导热组件的原材料做了进一步的探究。在实施例9~12中,对发泡棉的孔隙率做了不同的调整,可以看出,当发泡棉的孔隙率在45~60%范围内时,石墨导热组件的保热系数和压缩回弹性能均保持在较高的水平,而发泡棉的孔隙率低于45%时,由于缓冲层中填充的导热填料含量减少,导致导热性能有所降低,回弹率和压缩性能也受到一定的影响;而发泡棉的孔隙率超过60%时,发泡棉中填充的导热填料过多,会明显影响到缓冲层的压缩回弹性能,进而影响到石墨导热组件的缓冲效果。

62.实施例13一种石墨导热组件,与实施例1的区别在于,导向孔的孔径为6

㎜

,相邻导向孔中心间距为 20

㎜

,其余均与实施例1保持一致。

63.实施例14一种石墨导热组件,与实施例1的区别在于,导向孔的孔径为5

㎜

,相邻导向孔中心间距为15

㎜

,其余均与实施例1保持一致。

64.实施例15一种石墨导热组件,与实施例1的区别在于,导向孔的孔径为8

㎜

,相邻导向孔中心间距为 25

㎜

,其余均与实施例1保持一致。

65.实施例16一种石墨导热组件,与实施例1的区别在于,导向孔的孔径为1

㎜

,相邻导向孔中心间距为 5

㎜

,其余均与实施例1保持一致。

66.实施例17一种石墨大热组件,与实施例1的区别在于,缓冲层的厚度为30

㎜

,石墨导热层的厚度为 5

㎜

,其余均与实施例1保持一致。

67.实施例18一种石墨大热组件,与实施例1的区别在于,缓冲层的厚度为20

㎜

,石墨导热层的厚度为 3

㎜

,其余均与实施例1保持一致。

68.对实施例13~16中的样品进行性能检测,检测结果见下表4。

69.表4:实施例13~18性能检测结果 导热系数(w/(m

·

k))回弹率(%)压缩率(%)实施例13165.580.744.7实施例14166.183.345.6实施例15153.470.428.7实施例16131.775.621.9实施例17161.979.440.5

实施例18166.382.546.2通过表4中的数据可以看出,导向孔的孔径和相邻导向孔中心的间距限定在本技术限定的范围内时,石墨导热组件的导热性能和压缩回弹性能均可保持在较佳水平。当导向孔的孔径过小/过大、导向孔的密度过大/过小时,均会引起石墨导热组件的导热性能和/或压缩回弹性能的下降。

70.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1